Оригинал статьи: Способы контроля кабельных линий 110–500 кВ

Для повышения надежности кабельных линий, а также исключения их преждевременного выхода из строя в соответствии со стандартом ПАО «Россети» СТО 34.01-23.1-001-2017 «Объемы и нормы испытаний электрооборудования» основная изоляция и наружная оболочка кабеля требуют обязательного контроля как при вводе линии в эксплуатацию, так и далее в процессе ее работы.

КОНТРОЛЬ ИЗОЛЯЦИИ

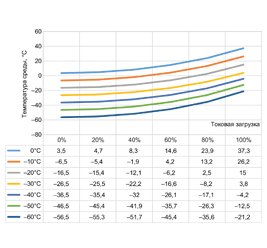

Конструкция современного однофазного кабеля класса напряжения 110–500 кВ включает проводящую жилу, покрытую изоляцией из сшитого полиэтилена (СПЭ), поверх которой накладывается проволочный экран и полимерная оболочка (рисунок 1).

На сегодняшний день эффективными способами контроля изоляции являются так называемые неразрушающие методы, к которым относится измерение:

- уровня частичных разрядов (ЧР);

- температуры нагрева.

Заводской брак при изготовлении кабелей, а также ошибки монтажа кабельных муфт, как правило, сопровождаются развитием в изоляции ЧР. Система мониторинга ЧР способна фиксировать развивающиеся ЧР, предупреждая возможные аварийные выходы из строя кабельной линии (КЛ) и позволяя своевременно провести ремонтные работы.

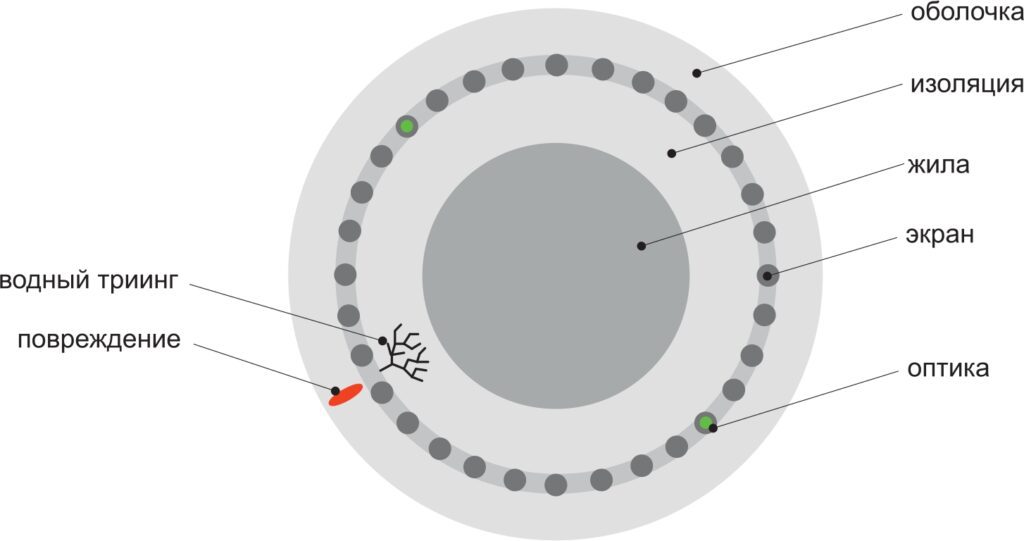

Неверный выбор сечения жилы кабеля в проекте, а также нерасчетные режимы сети могут сопровождаться перегревом СПЭ-изоляции сверх длительно допустимого значения 90°С. В случае превышения указанной температуры изоляция кабеля будет деградировать ускоренными темпами, что не позволит ей прослужить нормативный срок (не менее 30 лет). Для осуществления непрерывного контроля за температурой внутрь проволочного экрана интегрируют оптическое волокно, которое является важнейшей частью системы температурного мониторинга кабеля (СМТ).

СМТ обеспечивает возможность контролировать температуру кабеля вдоль всей его трассы, причем в режиме реального времени. В случае превышения температуры изоляции допустимого значения 90°С диспетчером или автоматикой должна даваться команда на отключение линии или части подключенных к ней потребителей.

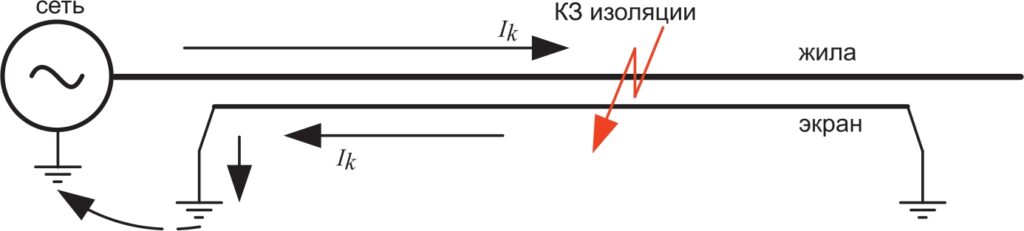

В некоторых случаях СМТ способна помочь не только контролировать кабель в нормальном режиме, но также и определять место, где на трассе линии возникло короткое замыкание (КЗ). Так, при повреждении изоляции кабеля ток КЗ от питающей сети проходит по жиле кабеля до места КЗ, где он попадает в экран и далее в его заземляющие устройства, которые расположены по концам линии (рисунок 2). Ток КЗ, проходя вдоль трассы, успевает нагреть изоляцию аварийного кабеля до температуры, которая превышает 90°С, причем температура кабеля до места КЗ и после места КЗ будут отличаться — это и помогает СМТ определить конкретное место вдоль трассы линии, где произошло КЗ кабеля. Однако для выявления места КЗ надо, чтобы шаг измерения температуры (дискретность системы мониторинга) был менее 1 м, а частота сбора информации (периодичность измерения температуры) — менее 10 минут. В противном случае зафиксировать кратковременное изменение температуры нагрева кабеля из-за КЗ будет проблематично.

КОНТРОЛЬ ОБОЛОЧКИ

Оболочка кабеля выполняет важнейшую функцию герметизации кабеля, то есть его защиты от проникновения воды из окружающей среды внутрь СПЭ-изоляции кабеля. На рисунке 3 дан пример повреждения оболочки однофазного кабеля средней фазы В.

Повреждение оболочки, в отличие от повреждения СПЭ-изоляции, не является коротким замыканием и не приводит к незамедлительному отключению линии. Дело в том, что оболочка расположена между заземленным экраном и грунтом, то есть к ней, в отличие от СПЭ-изоляции, не приложено никакого напряжения, способного вызвать протекание опасного тока, фиксируемого релейной защитой.

В частности, отсутствие напряжения на оболочке означает:

- в оболочке не возникает ЧР;

- через место повреждения оболочки с экрана кабеля в землю не проходит ток, то есть там не возникает повышения температуры.

Таким образом, повреждение оболочки кабеля не может быть зафиксировано ни за счет контроля ЧР кабеля, ни за счет температурного мониторинга.

Хотя повреждение оболочки не может быть выявлено ни релейной защитой, ни системой контроля ЧР, ни системой температурного мониторинга, все же чрезвычайно важно как можно скорее:

- установить факт повреждения оболочки;

- найти точное место повреждения оболочки вдоль трассы линии;

- устранить это повреждение путем наложения термоусадки.

Если не сделать перечисленных мероприятий, то из грунта через поврежденную оболочку внутрь СПЭ-изоляции будет поступать вода. Молекулы воды, попав между молекулами СПЭ-изоляции, приводят к неравномерности электрического поля, что с годами постепенно приводит к возникновению в изоляции проводящих каналов, называемых водными триингами (англ. tree — дерево, рисунок 1), снижению прочности СПЭ-изоляции и, в конце концов, к пробою и КЗ.

Согласно опыту эксплуатации уже через 5–7 лет работы кабеля с поврежденной оболочкой проникновение воды в СПЭ-изоляцию приводит к ее КЗ. Таким образом, повреждение наружной оболочки кабеля — это существенный дефект, который пусть не быстро, но неизменно приведет к увлажнению СПЭ-изоляции и ее КЗ, требующему длительного дорогостоящего ремонта КЛ.

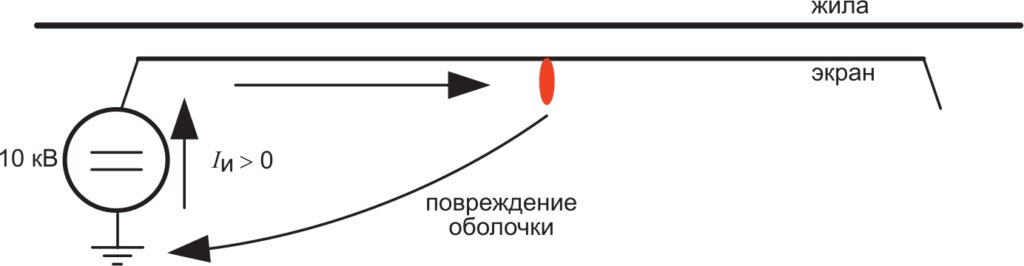

Контроль за целостностью наружной оболочки следует проводить как перед вводом КЛ в эксплуатацию, так и периодически после. Единственным на сегодняшний день эффективным и достоверным способом определения целостности оболочки, который успешно применяется как в России, так и за рубежом, является испытание оболочки постоянным напряжением 10 кВ в течение 1 мин (рисунок 4). Испытания производят на предварительно отключенной КЛ, причем после разземления ее экранов.

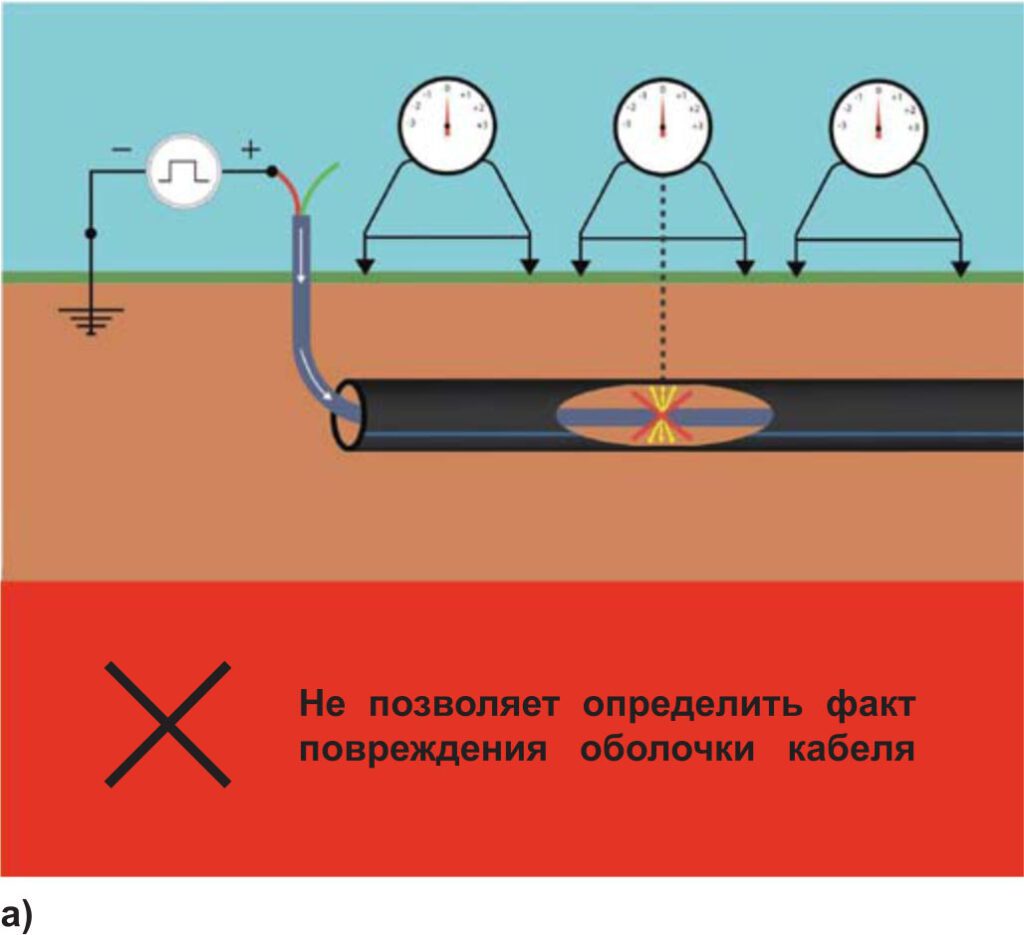

При наличии повреждения оболочки ток IИ от источника 10 кВ по экрану через место повреждения оболочки будет попадать в грунт. По появлению данного тока IИ делается заключение, что наружная оболочка кабеля повреждена. Далее с помощью специальных приборов осуществляется поиск конкретного места выхода тока с экрана через оболочку в грунт, то есть поиск места повреждения оболочки вдоль трассы линии.

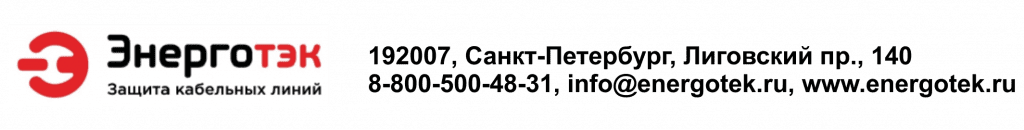

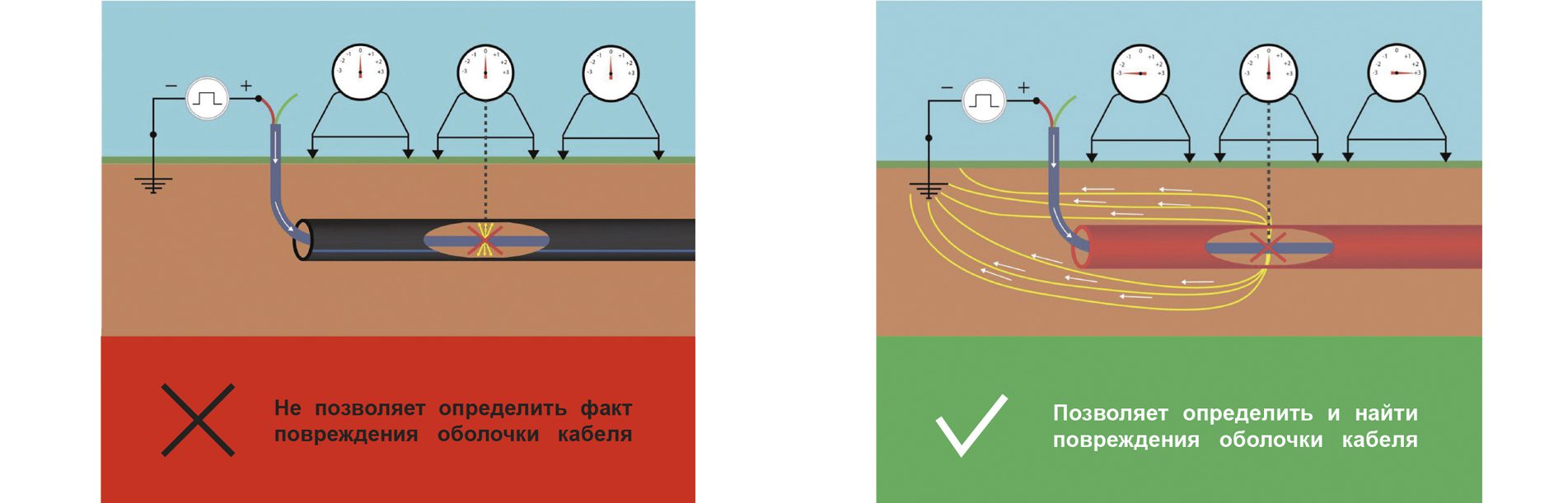

Для испытаний и поиска повреждений оболочки важно, чтобы испытательный ток IИ смог выйти с экрана через поврежденную оболочку в грунт. К сожалению, если место повреждения оболочки пришлось на трубный участок, то обычные полимерные трубы изолируют кабель от грунта, исключая прохождение тока IИ (рисунок 5а). Таким образом, в ходе данных испытаний даже кабель с серьезными повреждениями наружной оболочки будет ошибочно признан полностью исправным, будет разрешена его дальнейшая эксплуатация, в ходе которой вода, имеющаяся в трубе, продолжит постепенно проникать внутрь СПЭ-изоляции, доведя ее до КЗ.

Для контроля за состоянием наружной оболочки кабеля при прокладке кабелей не допускается применять обычные полимерные трубы, так как они изолируют кабель от окружающего грунта. Объективный контроль за состоянием наружной оболочки кабеля возможен, только если этот кабель проложен не в обычной полимерной трубе, а в полимерной трубе с функцией определения места повреждения кабеля (ОМП).

Полимерные ОМП-трубы не изолируют кабель от окружающего грунта. Иначе говоря, ОМП-трубы являются «прозрачными» для испытательного тока IИ. В процессе испытаний оболочки и поиска места ее повреждения испытательный ток без проблем выходит с экрана кабеля через место повреждения оболочки в грунт (рисунок 5б). Следовательно, при прокладке кабелей в ОМП-трубах любые повреждения оболочки будут выявлены в ходе испытаний, а затем будет определено их точное расположение вдоль трассы линии и проведен необходимый ремонт, исключающий риск намокания СПЭ-изоляции кабеля, а значит, не допускающий в будущем возникновения в ней КЗ. Таким образом, полимерные ОМП-трубы предупреждают повреждение проложенного кабеля и повышают надежность кабельной линии.

ЗАКЛЮЧЕНИЕ

1. В современных кабельных линиях важно следить за состоянием изоляции кабелей и за состоянием их наружной оболочки. Отказ от контроля оболочки недопустим, поскольку он приводит к риску увлажнения изоляции кабеля и последующему КЗ.

2. Для контроля за состоянием СПЭ-изоляции эффективными решениями являются измерение уровня ЧР и/или использование системы мониторинга температуры.

3. Для контроля за состоянием наружной оболочки единственным способом являются ее периодические испытания постоянным напряжением 10 кВ. Данные испытания позволяют выявить все факты и места повреждения оболочки кабелей только в тех случаях, когда кабели проложены не в обычных трубах, а в ОМП-трубах.

4. Достоверная комплексная оценка состояния кабельных линий возможна только за счет применения современных систем контроля изоляции совместно с прокладкой кабелей в полимерных ОМП-трубах. ![]()