Оригинал статьи: Особенности производства и применения силовых трансформаторов с сердечником из аморфной стали

Снитько И.С., к.т.н., проектный менеджер ООО «НПК «АВТОПРИБОР»

Тумаков Н.Ю., директор по технологиям ООО «НПК «АВТОПРИБОР»

В последние годы в Российской Федерации был принят ряд важных государственных документов, касающихся энергосбережения. Среди них Федеральный закон № 261–ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации», а также Энергетическая стратегия России на период до 2035 года, которая не только определяет переход на путь инновационного и энергоэффективного развития в качестве одного из главных векторов развития отрасли, но и формирует требования к общему повышению энергоэффективности в отраслях топливно-энергетического комплекса и экономике в целом.

Одним из путей повышения энергоэффективности распределительного комплекса электроэнергетической системы России является внедрение нового оборудования, обеспечивающего снижение потерь электроэнергии. В настоящее время в этом направлении наиболее перспективным является применение инновационных силовых трансформаторов с сердечником из аморфной стали (аморфных трансформаторов), уровень потерь электроэнергии которых принципиально ниже, чем у трансформаторов традиционной конструкции.

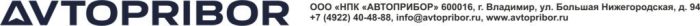

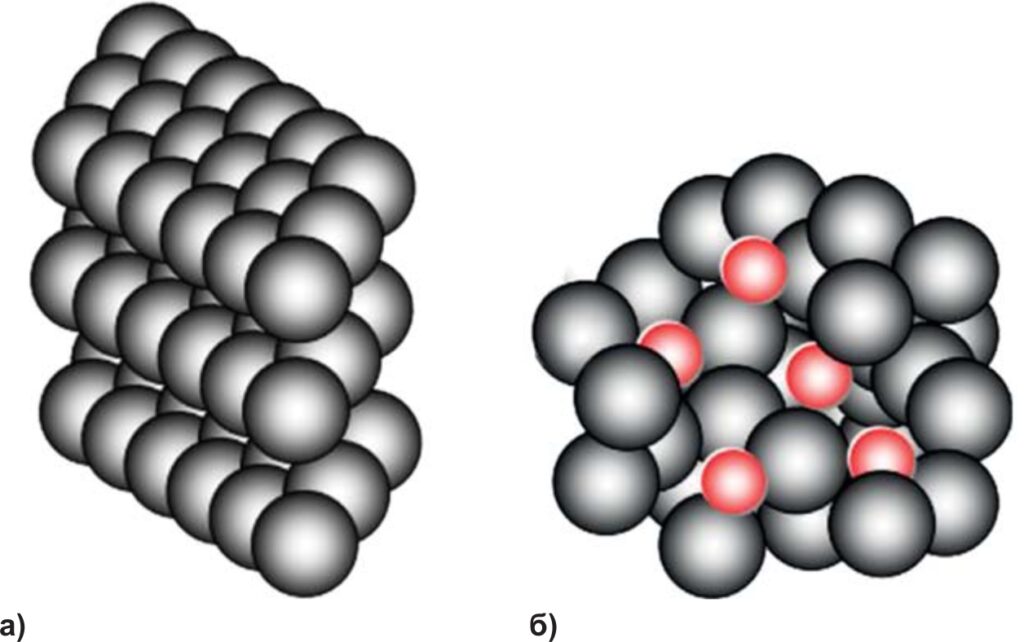

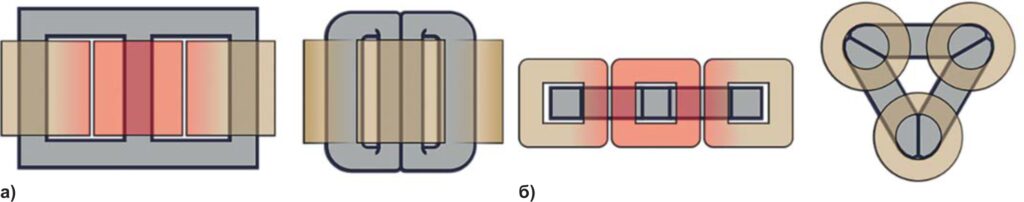

Традиционно в России применяются трансформаторы с сердечником из специального «кристаллического» железа (рисунок 1а), главным недостатком которого является высокое сопротивление и, как следствие, существенные потери электроэнергии. Принципиально иными свойствами обладает аморфная сталь (рисунок 1б): лучшие электромагнитные характеристики, повышенная прочность и твердость, высокая коррозионная стойкость, превосходящий предел упругости, то есть способность сохранять свою первоначальную форму после прохождения очень высоких нагрузок и напряжений, а также высокая износостойкость.

Стоит упомянуть, что данный материал гораздо дороже электротехнической стали, а также требует специальных технологических операций и приспособлений при использовании в трансформаторостроении.

Применение энергоэффективных трансформаторов является мировой тенденцией: в западных странах установлены жесткие требования к уровню потерь холостого хода и короткого замыкания трансформаторов, а Китай определил аморфные распределительные трансформаторы в качестве одного из основных векторов развития энергетической отрасли.

До недавнего времени производство трансформаторов с сердечником из аморфной стали в России было затруднено по ряду причин, таких как отсутствие отечественных производителей ленты из аморфной стали, недостаточность опыта эксплуатации указанных трансформаторов, вопросы технического и гарантийного обслуживания и высокая цена на сплав.

В настоящее время на российском рынке активно заполняется ниша энергоэффективных трансформаторов отечественного производства. Но количество производителей, предлагающих аморфные трансформаторы, мало. ООО «НПК «АВТОПРИБОР» является единственным в странах ЕС производителем силовых энергоэффективных трансформаторов с сердечником из аморфной стали собственного производства. На предприятии организован полный цикл производства, начиная с конструирования объектов, литья стали и сборки магнитопроводов уникальной конструкции и заканчивая приемо-сдаточными испытаниями готовых изделий. Путь, который мы прошли и по которому продолжаем движение совместно с нашими партнерами, наполнен научно-техническими решениями, позволяющими сохранять технологический суверенитет России.

Аморфная сталь обладает структурой, в которой отсутствует кристаллическая решетка (рисунок 1б). Изготавливается она методом спиннингования расплава, иными словами, когда струя расплавленного сплава под избыточным давлением газа подается через отверстие на поверхность вращающегося с большой скоростью охлаждаемого барабана.

Удельные потери аморфной стали гораздо ниже, чем у электротехнической стали. Для примера, у стали 3408 по ГОСТ 21427.1–83 (на частоте 50 Гц при рабочей индукции 1,7 Тл и толщине листа 0,3 мм) потери нормируются на уровне не более 1,2 Вт/кг. Нами были проведены исследования для определения оптимального состава аморфного сплава с целью уменьшения потерь. Первые результаты при постановке технологии позволили получить значения не более 0,4 Вт/кг при номинальной частоте работы силового трансформатора и расчетной индукции.

Дальнейшее снижение потерь было получено за счет доработки технологических процессов и работ по уточнению химического состава сплавов для достижения высокой технологичности процесса получения аморфных лент и обеспечения минимально возможного уровня удельных потерь. Для минимизации роста удельных потерь в готовом сердечнике проведена большая работа с подбором и доработкой рецептур специальных материалов, позволяющих полностью снять и перераспределить механические напряжения, возникающие в процессе изготовления и эксплуатирования сердечника трансформатора.

При технологических изысканиях учитывались, в первую очередь, особенности аморфного сплава — его малая толщина и высокая хрупкость после придания требуемых электромагнитных характеристик путем термомагнитной обработки. В настоящее время применяется технология капсулирования сердечника, заключающаяся во всестороннем покрытии магнитопровода трансформатора компаундом специальной рецептуры. В результате капсулированный сердечник позволяет обеспечить полную разгрузку магнитопровода от механических напряжений, демпфировать вибрационные нагрузки в процессе транспортировки и эксплуатации, обеспечить полную защиту магнитопровода от окружающей среды, будь то воздействие атмосферы или среды жидкого диэлектрика. Материал, которым производится капсулирование, обладает всеми необходимыми свойствами, такими как полная маслостойкость, широкий диапазон рабочей температуры без потери свойств от минус 60°С до плюс 180°С градусов, полная химическая и влагостойкость. А комбинированные упруго-эластичные свойства позволяют практически полностью исключить вибрационные нагрузки на аморфный материал.

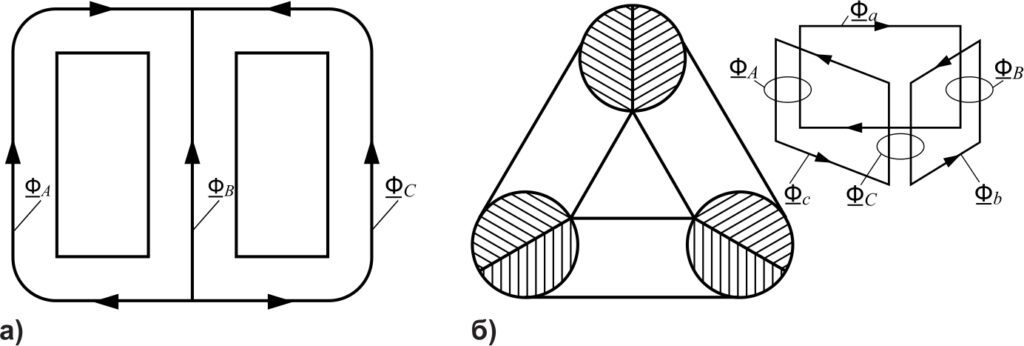

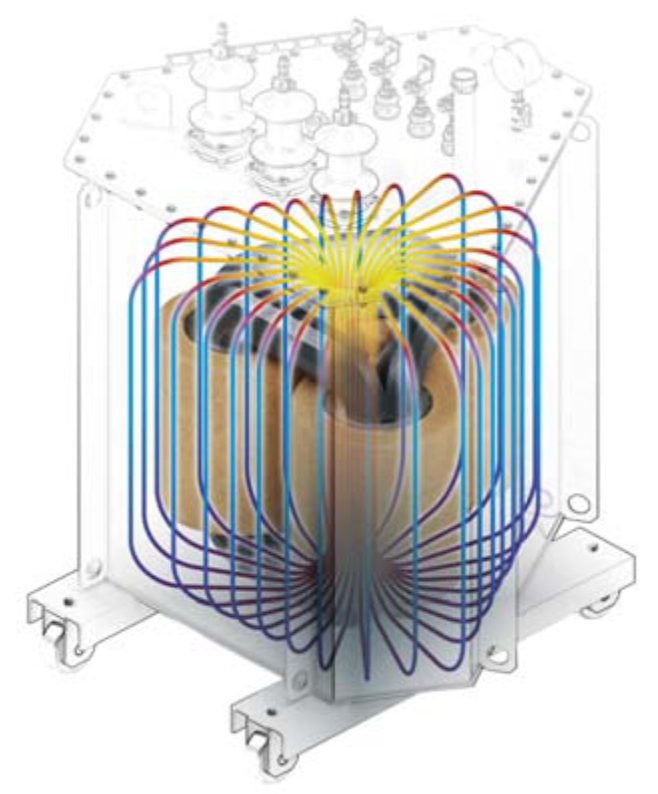

Отличительная особенность наших трансформаторов — пространственная конструкция (рисунок 2). Она была выбрана не случайно — применение данной магнитной системы позволяет уменьшить массу активной стали до 7% и потери холостого хода до 10% при существенном (в 2–3 раза) уменьшении тока холостого хода по сравнению с плоской шихтованной системой. На практике благодаря применению пространственного сердечника из аморфной стали удалось снизить массу магнитопровода на 20–25% и получить потери, превосходящие уровень потерь ХХ и КЗ по сравнению с классом энергоэффективности Х4К3 по СТО 34.01–3.2–011–2021 «Трансформаторы силовые распределительные 6–10 кВ мощностью 63–2500 кВА. Требования к уровню потерь холостого хода и короткого замыкания».

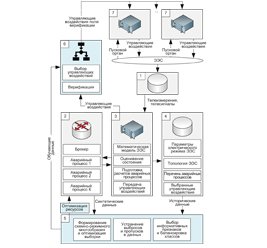

Также неоспоримым преимуществом применения пространственной магнитной системы является магнитная симметрия. За счет равномерного распределения магнитного поля по стержням магнитопровода (рисунок 3) обуславливается и симметричный режим работы обмоток во всех режимах работы.

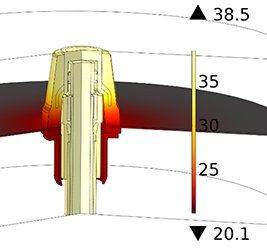

Свойство равномерности благодаря пространственной магнитной системе относится и к тепловому режиму работы трансформатора — тепловое поле распространяется равномерно по фазам трансформатора (рисунок 4), что приводит к снижению температурной нагрузки и равномерному старению изоляционных материалов.

Основной недостаток пространственной конструкции — повышенные габариты (из-за расположения обмоток в двух плоскостях размер «по глубине» увеличивается примерно в два раза по сравнению с трансформаторами с плоской магнитной системой), что не всегда удобно для существующих КТП. Однако данные сложности решаются совместными усилиями с эксплуатирующими организациями.

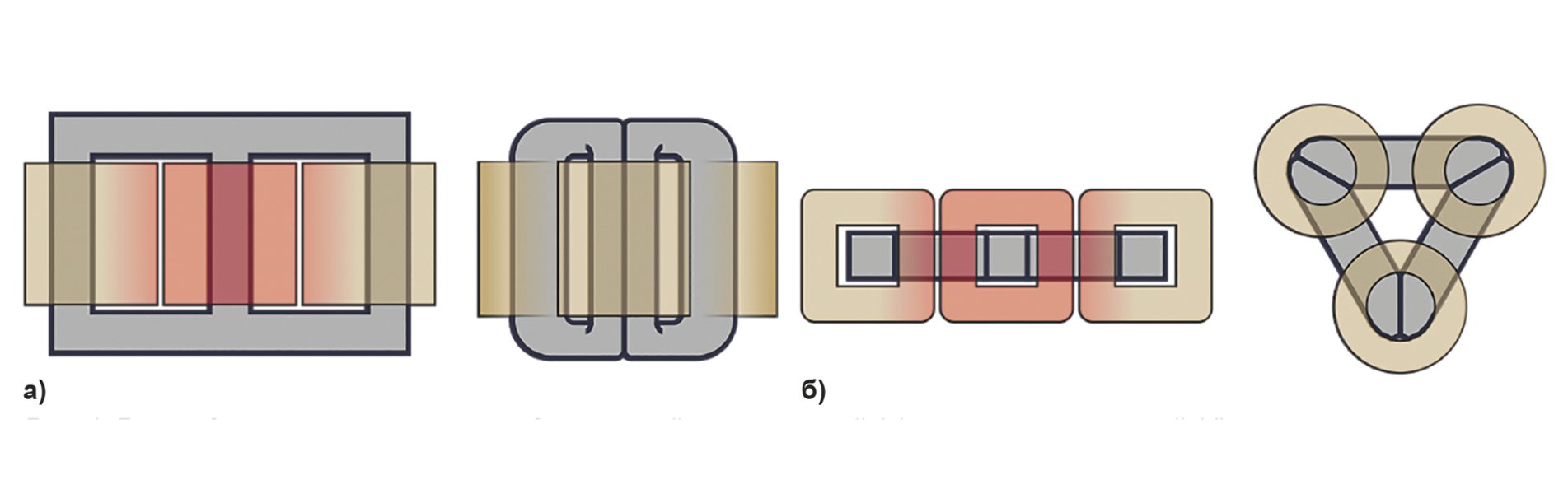

При проектировании силовых трансформаторов с сердечником из аморфной стали используется уникальная система автоматизированного проектирования, настроенная под производство ООО «НПК «АВТОПРИБОР» и учитывающая особенности трансформаторов с сердечником из аморфной стали.

В состав данной САПР входят современные имитационные и расчетные модели, позволяющие уже на этапе проектирования анализировать возможные режимы работы с целью оценки потенциальных рисков и работоспособности трансформатора в особо опасных режимах работы. Например, система расчета тепловых полей в силовых трансформаторах методом конечных разностей позволяет рассчитывать на этапе проектирования превышение температуры обмоток с детализацией по слоям.

Рис. 5. Обновленная конструкция магнитопровода

Рис. 6. Иллюстрация конвекционных потоков для трансформатора обновленной конструкции

В настоящее время ведутся дальнейшие работы по улучшению конструкции — обновленная конструкция магнитопровода (рисунок 5) обладает лучшими характеристиками с точки зрения заполняемости катушки сердечником, снижения удельных потерь за счет дальнейшего совершенствования технологии получения аморфных сталей с учетом влияния переохлаждения, температурной и временной зависимости вязкости аморфных сплавов.

Применение данной конструкции позволяет повысить скорость конвекционных потоков (рисунок 6), что приводит к более эффективной циркуляции масла и уменьшению конвекционного нагрева. При этом превышение температуры аморфного трансформатора над температурой окружающей среды составляет не более 15 градусов при равномерном распределении термической нагрузки по основным токоведущим элементам. Таким образом, обновленная конструкция позволит снизить потери до уровня энергоэффективности Х4+К3+, то есть выйти за пределы требований отраслевых стандартов, задавая тренды развития отрасли, получив при этом дополнительные преимущества в виде сниженных потерь и, следовательно, повышенной надежности и перегрузочной способности СТ.

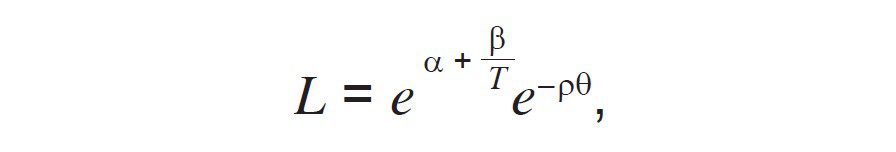

Сниженные потери вкупе с повышенным теплоотводом ведут к снижению износа изоляции, что напрямую влияет на увеличение срока службы силового трансформатора — снижение температуры на каждые 6 градусов сокращает скорость износа изоляции вдвое. В настоящее время в соответствии с ГОСТ Р 52719 нормируемый срок службы, обусловленный именно термическим износом витковой изоляции, определяется по формуле Аррениуса (или по соотношению Монтсингера в упрощенном случае) и составляет не менее 30 лет:

где α, β, ρ — постоянные; T — абсолютная температура; θ — температура, °С.

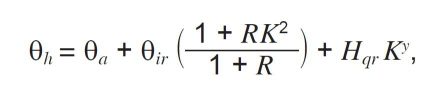

Температурный режим работы обмоток и, соответственно, изоляции, характеризуется температурой наиболее нагретой точки, определяемой загрузкой трансформатора, соотношением между потерями ХХ и КЗ и непосредственно величиной этих потерь:

где θa — температура охлаждающей среды, °С; Δθir — превышение температуры масла на выходе из обмотки (для трансформаторов с масляным охлаждением принимается равной температуре масла в верхних слоях), °С; R — отношение потерь короткого замыкания к потерям холостого хода; Hqr — градиент температуры наиболее нагретой точки, °С; K — загрузка трансформатора; y — показатель степени коэффициента нагрузки при расчете превышения температуры обмотки.

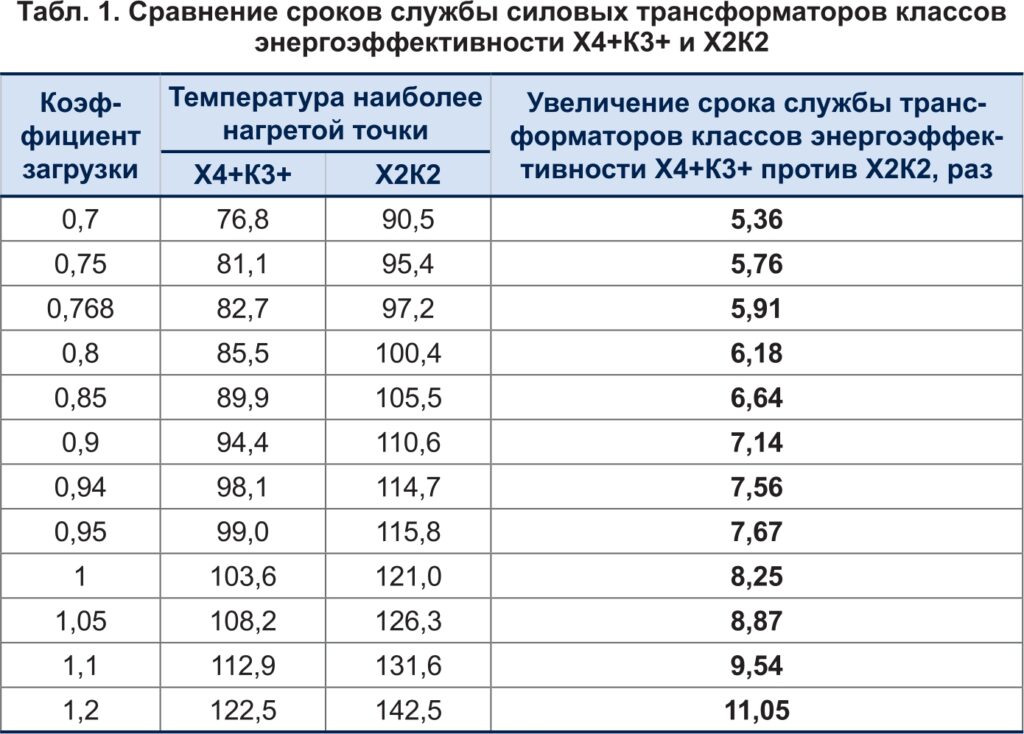

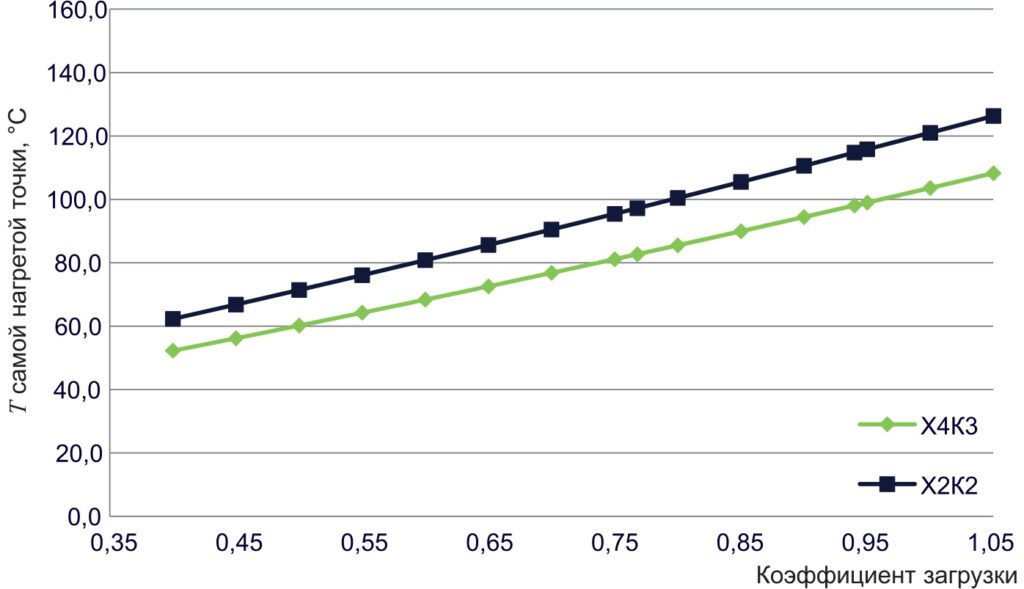

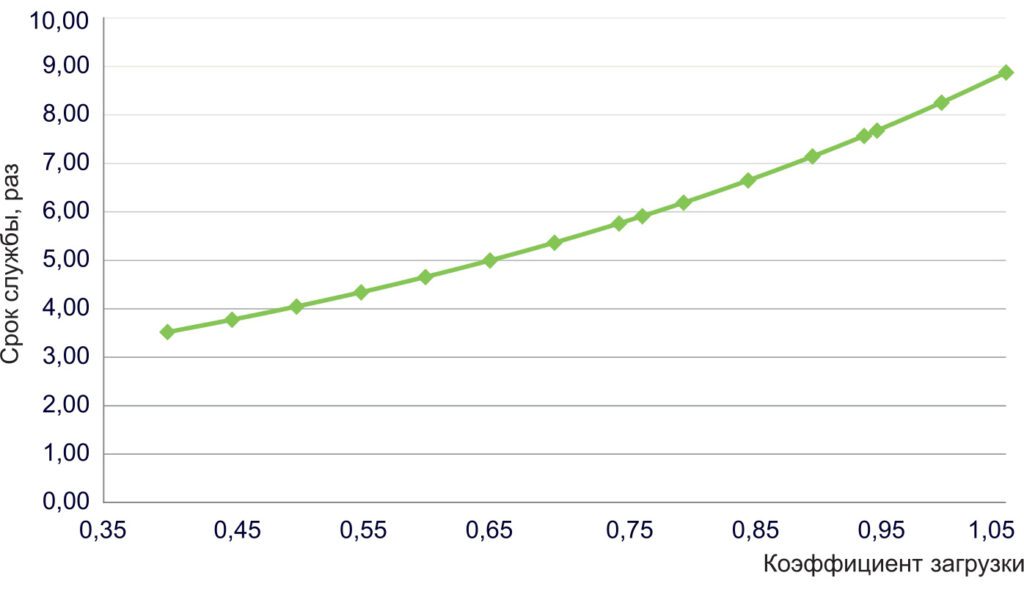

По методике, описанной в ГОСТ 14209–85, были рассчитаны основные показатели и произведено сравнение теоретических значений сроков службы силовых трансформаторов классов энергоэффективности Х4+К3+ и Х2К2, то есть инновационных, разрабатываемых и изготавливаемых ООО «НПК «АВТОПРИБОР» и внедряемых повсеместно в настоящее время. Результаты расчета температур ННТ для трансформаторов разных классов энергоэффективности и отношения сроков службы данных трансформаторов приведены в таблице 1. На рисунках 7 и 8 проиллюстрированы полученные зависимости от коэффициента загрузки.

Из результатов можно сделать вывод, что все применяемые научно-технические решения приводят к значительному увеличению срока службы — до 8 раз при 100%-ной загрузке трансформатора. При этом срок службы трансформатора при отсутствии перегрузок будет значительно превышать нормируемый срок службы в 30 лет.

Отметим, что в настоящее время силовые трансформаторы ООО «НПК «АВТОПРИБОР» успешно прошли ОПЭ в ряде ДЗО группы компаний «Россети». Кроме того, было получено положительное Заключение аттестационной комиссии ПАО «Россети» по проверке качества оборудования. К настоящему моменту на объектах ПАО «Россети» установлено и успешно эксплуатируется более 400 инновационных силовых трансформаторов с сердечниками из аморфной стали.

Кроме масляных трансформаторов, нами в настоящее время разрабатываются сухие трансформаторы с сердечником из аморфной стали в соответствии с постановлением Правительства РФ № 1649 12.12.2019 в рамках разработки современной «Технологии производства пространственного магнитопровода из российской аморфной стали и активной части сухих силовых трансформаторов 160, 250, 400, 630, 1000 кВА». ![]()