21 сентября 2022 года состоялось заседание секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети». На повестку были вынесены два вопроса, первый из которых был посвящен повышению надежности воздушных линий 330–750 кВ, второй — проблемам повреждений кабельных линий, проложенных методом горизонтально-направленного бурения. Журнал «ЭЛЕКТРОЭНЕРГИЯ. Передача и распределение» следил за работой секции. Ключевые моменты заседания — в нашем обзоре.

Заседание открылось вступительным словом члена НТС, заместителя начальника департамента управления производственными активами — начальника управления эксплуатации ВЛ ПАО «Россети» Игоря Калиновского. Он кратко обозначил повестку заседания и представил спикеров.

В рамках первого вопроса повестки НИОКР «Разработка технических решений по снижению потерь энергии на корону и повышению надежности воздушных линий электропередачи классов напряжения 330–750 кВ. Монтаж и наладка Опытного образца на пилотном объекте. Опытно-промышленная эксплуатация» собравшимся представили специалисты отдела инновационных технологий и цифровых систем филиала АО «НТЦ ФСК ЕЭС» — СибНИИЭ Александр Капустин и Родион Семендяев.

В начале доклада Александр Капустин напомнил, что снижение потерь электроэнергии — это одна из приоритетных задач повышения энергоэффективности электрических сетей. А также добавил, что потери на корону составляют около 30% всех потерь электроэнергии. По словам спикера, представленная в рамках заседания НИОКР предлагает три направления разработок по снижению потерь на корону:

- Разработку технологии получения и нанесения функционального покрытия на типовые сталеалюминиевые провода.

- Усовершенствование конструкции защитных экранов.

- Разработку конструкции изолированного крепления тросов без шунтирующих искровых промежутков.

Александр Капустин рассказал, что решение данных задач происходит в шесть этапов, четыре из которых уже пройдены, а пятый реализуется прямо сейчас. На первом этапе, по словам специалиста, проводился анализ существующих решений и выбирался объект внедрения новых разработок. На втором этапе разрабатывалась конструкторская документация, на третьем и четвертом — изготавливались опытные образцы и проходили их испытания, а также разрабатывалась программа опытно-промышленной эксплуатации. Сегодня, на пятом этапе, проходит монтаж и наладка опытных образцов на объекте внедрения — ВЛ 500 кВ «Алтай — Барнаульская № 2». В рамках пятого этапа специалистами поставлены следующие цели:

- Монтаж опытных образцов провода с функциональным покрытием для проведения опытно-промышленной эксплуатации.

- Монтаж опытных образцов защитных экранов для проведения опытно-промышленной эксплуатации.

- Демонтаж шунтирующих искровых промежутков в составе изолированной подвески грозотроса.

- Разработка, изготовление и монтаж системы регистрации потерь на корону.

- Комплексное опробование и пусконаладочные работы опытных образцов проводов с функциональным покрытием, опытных образцов защитных экранов и изолированного крепления троса без искровых промежутков.

- Разработка научно-технического отчета об анализе результатов выполнения строительно-монтажных и пусконаладочных работ на пилотном объекте.

По достижении данных целей планируется перейти к заключительному, шестому этапу — опытно-промышленной эксплуатации и разработке по ее итогам нормативно-технической документации.

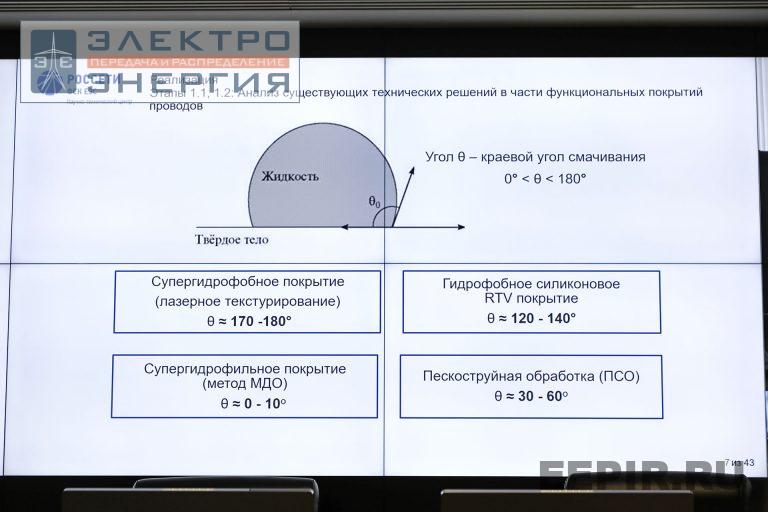

Далее Александр Капустин подробнее остановился на технологиях функционального покрытия сталеалюминиевых проводов. Были рассмотрены 4 вида покрытия с различным краевым углом смачивания:

- Супергидрофобное, полученное с помощью лазерного текстурирования.

- Гидрофобное силиконовое RTV покрытие.

- Супергидрофильное покрытие, полученное с помощью микродугового оксидирования (МДО) провода.

- Гидрофильное покрытие, полученное пескоструйной обработкой поверхности провода.

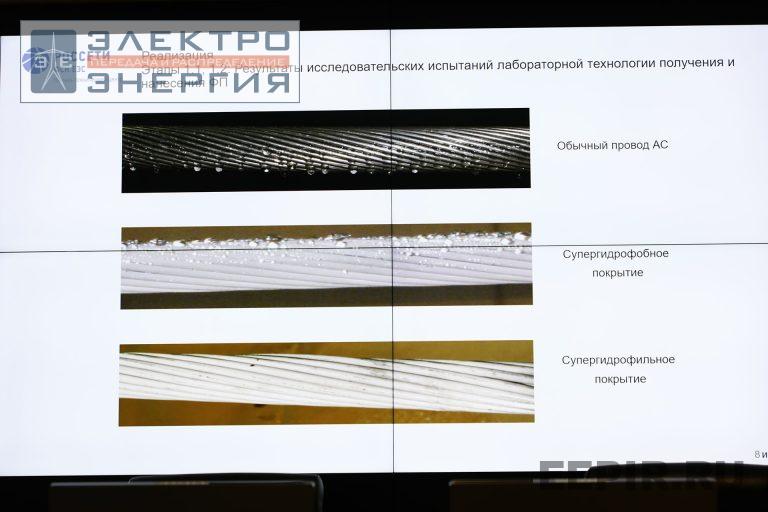

Данные покрытия были протестированы в условиях дождевания. По результатам тестов специалисты выяснили, что на гидрофобных покрытиях, вследствие образования на их поверхности водяных капель, возникает больше очагов короны. На гидрофильных же покрытиях, на которых вода образует пленку, не собираясь в капли, очагов короны значительно меньше, резюмировал Александр Капустин.

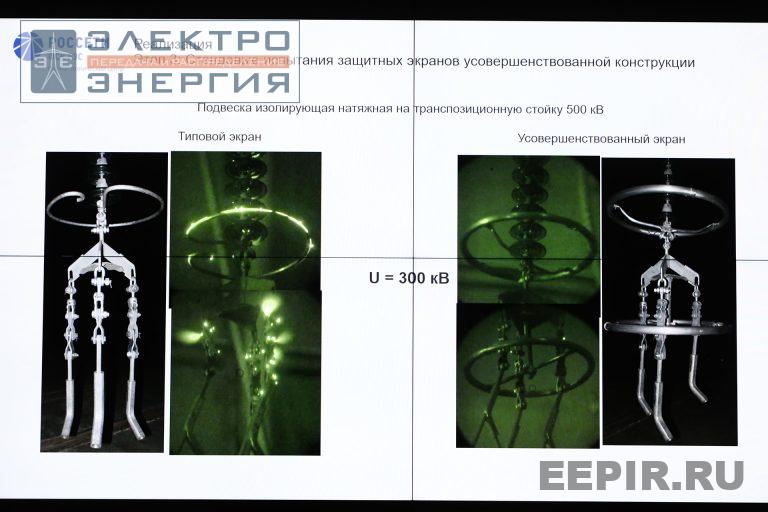

Далее специалист СибНИИЭ акцентировался на усовершенствовании конструкции существующих защитных экранов. Говоря о недостатках существующих конструкций, спикер выделил следующие аспекты:

- Отсутствие защитных экранов в составе некоторых изолирующих подвесок.

- Недостаточную эффективность по выравниванию распределения напряжения на изоляторах.

- Недостаточную степень экранирования арматуры подвесок.

- Необходимость доработки отдельных элементов подвесок.

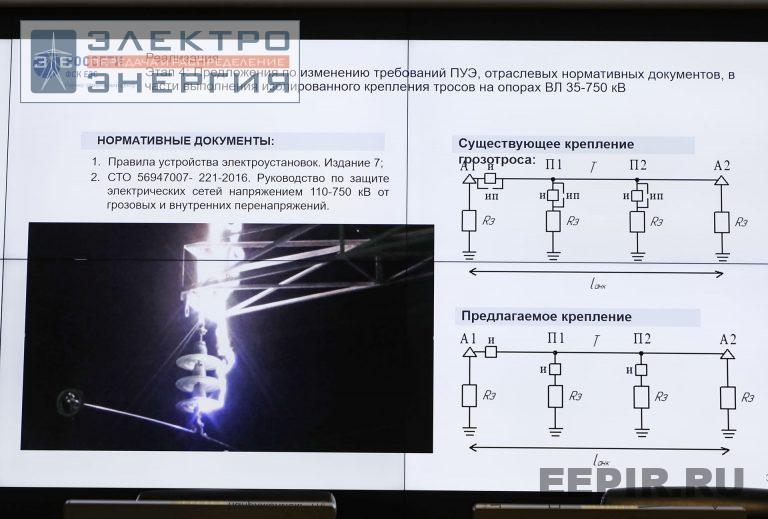

Затем Александр Капустин остановился на третьем направлении НИОКР и рассказал об исследованиях в части разработки конструкции изолированного крепления грозотросов без шунтирующих искровых промежутков (ИП). По его словам, исследование показало, что подавляющее большинство ИП не выполняют своего функционального назначения — более чем в 90% случаев грозовых воздействий перекрытия происходят по стеклодеталям изоляторов в обход шунтирующего искрового промежутка. «Таким образом, можно отказаться от искрового промежутка в изолированном креплении грозотроса», — добавил специалист.

В следующей части доклада Александр Капустин рассказал, как разрабатывалась конструкторская документация на опытные образцы, а именно — на усовершенствованные защитные экраны и на установку для нанесения микродугового гидрофильного покрытия на провода. После разработки КД опытные образцы были созданы и испытаны в лабораторных условиях, после чего начались испытания на практике. В частности, на установке для нанесения функционального покрытия было обработано около 3 700 метров провода: «Этого объема достаточно для комплексных испытаний и опытно-промышленной эксплуатации, — отметил Александр Капустин. — Как показали комплексные испытания, провод отвечает всем заявленным требованиям».

Выступление по первому вопросу повестки завершил содокладчик Александра Капустина Родион Семендяев. Он рассказал собравшимся о практическом опыте внедрения разработанных образцов на пилотном объекте (ВЛ 500 кВ «Алтай — Барнаульская № 2»). По словам специалиста, на пилотной воздушной линии сейчас монтируется опытный образец провода с экспериментальным функциональным покрытием, а также опытные образцы защитных экранов, системы регистрации потерь на корону и изолированное крепление троса без искровых промежутков.

По итогам доклада состоялась дискуссия, которую открыл Игорь Калиновский. Он сразу отметил, что в части доклада, касающейся функционального покрытия проводов, отсутствуют данные о сроках эксплуатации такого провода и необходимости контроля, об устойчивости покрытия к внешним механическим воздействиям и способах его повторного нанесения (в том числе локального, например, в случае повреждения покрытия на отдельном участке), об иных (кроме дождя) климатических воздействиях (налипание снега, иней, изморозь, пыль и т.д.), а также об экономической целесообразности и окупаемости технологии.

Отвечая на данные вопросы, докладчики отметили, что одна из особенностей функционального покрытия, нанесенного методом МДО, заключается в том, что под воздействием ультрафиолета и других внешних факторов покрытие «градиентом уходит вглубь провода» и становится только более стойким. Касательно пылевого воздействия специалисты СибНИИЭ отметили, что поверхность обработанного методом МДО сталеалюминиевого провода тверже песка. Соответственно, можно прогнозировать высокую устойчивость такого покрытия к пылевым воздействиям.

Говоря о сроках эксплуатации, докладчики отметили, что экспериментальное покрытие прошло тестирование методом соляного тумана, соответствующее сроку в 25 лет использования. По результатам тестирования ухудшение характеристик составило 47%.

Относительно реакции гидрофильного покрытия на иней и снег докладчики рассказали, что в данной части характеристики экспериментального провода сопоставимы с типовым проводом, отметив при этом, что в момент оттаивания экспериментальный провод имеет преимущество, поскольку на его поверхности, так же, как при дожде, не образуются капли. Также докладчики добавили, что испытания экспериментального провода проходили в диапазоне температур от –60°С до +40°С, при этом ухудшения характеристик выявлено не было.

Говоря об окупаемости, докладчики привели данные расчета, проведенного исходя из текущей ситуации (одна установка для нанесения покрытия, включение в сумму стоимости НИОКР и т.д.). Расчетный прогноз окупаемости при таких условиях составил 10 лет и 6 месяцев.

Вопрос экономической целесообразности заинтересовал и специалиста НТЦ ФСК ЕЭС Юрия Дементьева. Он отметил, что в докладе отсутствуют данные о стоимости нанесения супергидрофильного покрытия методом микродугового оксидирования в сравнении с другими методиками и технологиями, в частности — с пескоструйной обработкой (ПСО). Отвечая на вопрос, Александр Капустин отметил, что обработка по методу МДО дает лучшие эксплуатационные показатели провода, чем ПСО. При этом, хотя стоимость МДО выше, с учетом ряда нюансов (стоимость абразива для ПСО, стоимость пескоструйного оборудования, доставка и вывоз абразива и т.д.) эта разница оказывается не столь существенной.

Также собравшихся интересовали перспективы производства провода с представленным экспериментальным покрытием в промышленных масштабах, использование иностранной элементной базы в таком производстве, разница в стоимости провода с покрытием и типового, изменение массы провода в результате нанесения покрытия, а также практические нюансы монтажа экспериментального провода.

В завершение дискуссии Игорь Калиновский добавил, что предложения в протокол НТС ПАО «Россети» по итогам доклада будут сформированы по завершении финального шестого этапа НИОКР.

Продолжил заседание доклад руководителя отдела технического развития компании «Энерготэк» Вильдана Халитова «Проблемы повреждения кабельных линий, проложенных методом горизонтально-направленного бурения (ГНБ)». Как пояснил сам докладчик, «речь о повреждениях кабелей, находящихся в трубах, которые произошли при проведении параллельных строительно-монтажных работ, например, прокладке водо- или газопровода». «Мы решили разобраться, какую частоту имеют такие повреждения, почему они происходят, и попытались сформулировать предложения по исключению причин повреждения кабелей», — отметил Вильдан Халитов.

В начале доклада специалист сделал отдельный акцент на текущей геополитической ситуации как на важнейшем для заявленной проблематики факторе. Он отметил, что на сегодня у поставщиков кабельно-проводниковой продукции до сих пор не решены важные вопросы, связанные с импортозамещением ряда позиций (сшитого полиэтилена, кабельной арматуры на высокий класс напряжения и т.д.).

Далее спикер рассказал собравшимся о некоторых технических нюансах прокладки кабельных линий в трубах, озвучил технические требования к кабелям и трубам, а также основные способы и методы такой прокладки: траншейная прокладка, прокол и ГНБ. При этом метод горизонтально-направленного бурения Вильдан Халитов назвал одним из самых актуальных и востребованных сегодня.

Говоря о методе ГНБ, спикер перечислил его основные этапы, а в качестве проблем такого метода выделил следующие аспекты:

- Некачественно выполненные геодезические исследования или вовсе их отсутствие.

- Строительный твердотельный мусор.

- Геологические напластования.

- Известняковые прослойки.

- Каменистые грунты, галечник и пр.

«Строительные компании вынуждены иной раз работать буквально вслепую. И сталкиваясь с непроходными грунтами, они вынуждены корректировать маршрут ГНБ. То есть фактическое расположение канала может значительно отличаться от проектного», — резюмировал Вильдан Халитов.

Также большой проблемой, по словам спикера, является тот факт, что подрядчики зачастую не сообщают об отклонении фактического маршрута от проекта, а правового механизма проверки фактического расположения кабельной линии заказчиком на сегодня не существует. Соответственно, следующий исполнитель строительно-монтажных работ не имеет точной информации о том, где проложена кабельная линия, и может с легкостью повредить ее.

Помочь избежать таких ситуаций призваны активно используемые сейчас системы локации, говорит Халитов. Суть метода в том, что на бур устанавливается зонд, подающий сигналы, которые принимает локатор. Благодаря этому становится возможным определить глубину, угол наклона и поворота бурильной головки. Однако у метода есть и существенные недостатки:

- точность сигнала зависит от глубины ГНБ-канала;

- система уязвима к активным и пассивным помехам;

- в плотной городской застройке насыщенной инженерными сетями и коммуникациями велика погрешность при определении маршрута ГНБ.

Соответственно, использование таких систем помогает не всегда, а зачастую и само становится причиной отклонения фактического маршрута от проектного, добавил специалист.

Далее Вильдан Халитов привел статистику выходов из строя кабельных линий. Согласно данным «ФСК ЕЭС», почти четверть (23%) случаев выхода КЛ из строя вызваны механическим воздействием в результате проведения работ сторонними организациями. В свою очередь, в этой категории горизонтально-направленное бурение является причиной почти половины (44%) происшествий. Данную статистику спикер проиллюстрировал примерами из практики.

В качестве возможных путей решения проблемы специалист предложил:

- Внести в НТД требования о необходимости верификации выполненных ГНБ-каналов путем проведения контрольно-геодезической съемки и внесения ее результатов в исполнительную документацию.

- При пересечении труднопроходимых зон, насыщенных инженерными коммуникациями, способными создавать активные и пассивные помехи, использовать системы, основанные на принципе инерциальных измерений.

Далее Вильдан Халитов подробнее остановился на инерциальных измерительных системах (ИИС), в основе которых лежит принцип гироскопа, и отметил, что такие системы давно и успешно используются в различных областях: электронике, авиации и других. Среди основных преимуществ ИИС (применительно к прокладке КЛ): высокая точность измерений (погрешность менее 1%), независимость работы от глубины проложенного трубопровода, невосприимчивость к активным и пассивным помехам, применимость к трубопроводам из любого материала.

Говоря о принципах работы ИИС, спикер привел примеры конкретных технических решений в этой части, а также поделился практическим опытом их применения.

В завершение доклада Вильдан Халитов озвучил следующие выводы:

- Для снижения количества повреждений КЛ, проложенных методом ГНБ, эксплуатирующим организациям необходимо контролировать внесение в исполнительную документацию фактических отметок ГНБ-канала. При приемке трассы необходимо уделять особое внимание соответствию плана и профиля ГНБ в рабочей и исполнительной документации.

- Предлагается рассмотреть возможность внесения в НТД требований о необходимости верификации скрытых работ по устройству ГНБ-перехода путем его зондирования.

- В условиях плотной городской застройки, насыщенной коммуникациями, для исключения внесения недостоверных данных в контрольную исполнительную съемку необходимо выполнять верификацию проложенных ГНБ-каналов с применением высокоточных инерциальных измерительных систем.

- Затраты на выполнение контрольных измерений могут быть приняты согласно действующего Сборника базовых цен (СБЦ) 2004–2006.

Отвечая на вопросы аудитории о стоимости контрольных измерений, Вильдан Халитов отметил, что альтернативой экономии на верификации расположения ГНБ-каналов может оказаться ремонт поврежденной КЛ, что является гораздо более затратным мероприятием. В целом же докладчик оценил стоимость контрольных измерений как приемлемую: «Если оценивать согласно СБЦ, то 100 метров скважины обходятся примерно в 30 тысяч рублей. Это не очень большие деньги», — резюмировал Халитов. Кроме финансовой стороны вопроса, собравшихся интересовали практические аспекты применения ИИС, а также нормативно-правовая база в части верификации скрытых ГНБ-каналов.

По завершении обсуждения доклада Игорь Калиновский добавил, что по его итогам будут сформированы соответствующие предложения в протокол НТС ПАО «Россети».

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

На заседании секции № 1 «Технологии и оборудование линий электропередачи» Научно-технического совета ПАО «Россети», 21 сентября 2022 г.

Подписывайтесь на Telegram-канал журнала «ЭЛЕКТРОЭНЕРГИЯ. Передача и распределение»

Подписаться