КАБЕЛЬ−news / № 8 / август 2009

28

Актуально

Заводские дефекты, как и подделки под извест-

ные марки электротехнического оборудования

существуют достаточно давно (они, как правило,

появляются вскоре после раскрутки на рынке

оригинального продукта), но вот борьба с ними,

в большинстве случаев, ведется в нашем госу-

дарстве неэффективно, взять к примеру вопрос о

сертификации продукции и заводском выходном

контроле качества выпускаемого оборудования.

По этим причинам добросовестные производите-

ли и поставщики качественной электротехниче-

ской продукции теряются среди наличия на рынке

огромного количества некачественных товаров.

Для возможности мониторинга рынка электротех-

нического оборудования специалисты ОАО «МРСК

Северо-Запада» обобщили набранный опыт отка-

зов электрооборудования, вследствие заводских

дефектов и подделок, и пришли к обобщению на-

копленной информации.

Итогом работы по сбору и анализу информации

об аварийных ситуациях филиалов ОАО «МРСК

Северо-Запада» стало составление, так называемо-

го, «черного списка», а именно перечня оборудова-

ния, запасных частей и материалов, поставленных

с дефектами или некачественно изготовленными

(подделками). Со списком можно ознакомиться на

официальном сайте ОАО «МРСК Северо-Запада».

На сайте ОАО «МРСК Северо-Запада» он фигуриру-

ет под названием «Перечень электротехнической

продукции, в процессе эксплуатации которой вы-

явлены заводские дефекты» (последнее обновле-

ние — апрель 2009 г.). Сразу хочется отметить, что

наличие данного списка вполне оправдано, так

как аварийные ситуации, возникающие в боль-

шей степени по вине скрытых дефектов электро-

технического оборудования, приводят в первую

очередь к угрозе безопасности жизнедеятельно-

сти человека, а уже во вторую к финансовым по-

терям энергокомпаний, то есть к недопоставкам

электроэнергии потребителю. Вопрос о существо-

вании подобного перечня давно обсуждается на

различных электротехнических семинарах и в ку-

луарных беседах представителей различных энер-

гокомпаний, но на деле все заканчивается тем, что

в каждой отдельно взятой компании существует

публично неразглашаемый перечень. Однако, хо-

телось бы, чтобы в перспективе, консолидация

подобного рода данных, например, в крупнейших

управляющих энергокомпаниях, таких как ОАО

«Холдинг МРСК» и ОАО «ФСК ЕЭС» с последующим

обменом этими данными между ними, позволило

бы снизить уровень аварийности и финансовые

потери, а также способствовало уходу с рынка не-

добросовестных поставщиков и производителей

продукции.

В своей статье я попробую обобщить лишь неко-

торые дефекты и недостатки, обнаруженные при

поставке и эксплуатации электротехнического

оборудования в ОАО «МРСК Северо-Запада» и не

буду называть конкретные компании, дабы это не

послужило антирекламой для этих предприятий-

изготовителей продукции, либо поставщиков. Еще

раз хочу напомнить, что с «черным списком» можно

ознакомиться на официальном сайте ОАО «МРСК

Северо-Запада». Также хочется отметить, что этот

перечень, утвержденный на одном из научно-

технических советов ОАО «МРСК Северо-Запада»,

направлен в филиалы электросетевой компании

для использования его в процессе проведения за-

купочных процедур, а соответствующим департа-

ментам ОАО «МРСК Северо-Запада» дано задание

продолжать работу по анализу случаев отказов

нового оборудования для своевременной коррек-

тировки перечня не реже 1 раза в 12 месяцев.

Итак, разделим дефекты, возникающие по

причине использования недоброкачественной

продукции на две категории:

линейные

и

подстан-

ционные

.

В процессе эксплуатации линий электропереда-

чи ОАО «МРСК Северо-Запада» обнаруживались

Заводские дефекты и подделки

нового электрооборудования.

Выявление и борьба

Видимые и скрытые заводские дефекты электротехнической продукции

КАБЕЛЬ−news / № 8 / август 2009

29

Актуально

дефекты вновь установленных полимерных изоля-

торов. Так в филиале ОАО «МРСК Северо-Запада»

«Карелэнерго», начиная с 2005 г. и на протяжении

следующих четырех лет в зимние периоды, вплоть

до 2009 года, происходили частые отключения

ВЛ-110 кВ, причинами которых явилось некаче-

ственное изготовление полимерных изоляторов,

неким изоляторным заводом. По причине некаче-

ственного изготовления изоляторов, происходило

ржавление поверхности и механическое разруше-

ние опрессовки оконцевателя изолятора в виде

щели в ней с образованием трещины в герметике

между стержнем и оболочкой. Развитию повреж-

дения способствовали перепады температур и

влажности воздуха в зимних условиях, что приво-

дило к пробою изоляции по границе раздела по-

лимера и стеклопластикового стержня. На одной

из ВЛ- 35 кВ филиала ОАО «МРСК Северо-Запада»

«Карелэнерго» произошел пробой изолятора в

сентябре 2008 года из-за проникновения влаги

на стеклопластиковый стержень. Из-за отсутствия

в настоящее время методик по определению по-

врежденных полимерных изоляторов на линиях

электропередачи, а также тот факт, что проведе-

ние тепловизионного обследования линий элек-

тропередачи не позволяет выявить подверженные

разрушению полимерные изоляторы, вызвало за-

труднение у энергетиков и не дало в кратчайшие

сроки определить места повреждений на линиях.

В филиале ОАО «МРСК Северо-Запада» «Коми-

энерго», в связи с рядом отключений в распре-

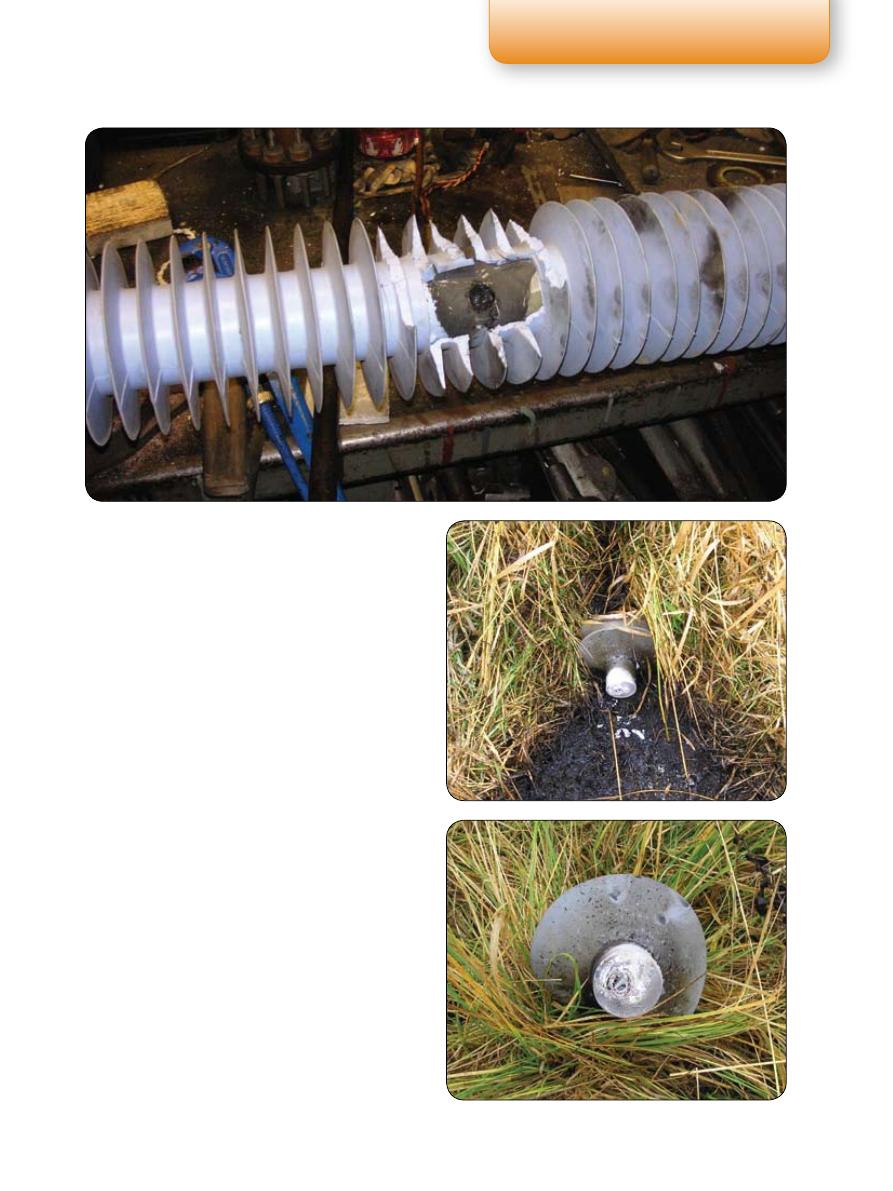

Прожиг и пробой полимерного изолятора,

установленного на разъединителе 110 кВ

Пробитый

изолятор

ШПУ-10 со

следами

оплавления

сердечника

и юбок

Пробитый

изолятор

ШПУ-10-А

(ПО ЮЭС

Комиэнерго)

КАБЕЛЬ−news / № 8 / август 2009

30

Актуально

делительных

сетях

на ВЛ-10 кВ ПО «ЦЭС»

(30.09.2008),

вызван-

ных разрушением по-

лимерных изоляторов

типа ШПУ-10, были

временно (до выясне-

ния причин повреж-

дения)

остановлены

работы

по

замене

стеклянных изолято-

ров на ШПУ-10. Также

в октябре 2008 года

в ПО «ЮЭС» филиала ОАО «МРСК Северо-Запада»

«Комиэнерго» произошло отключение ВЛ-10 кВ по

причине повреждения изоляторов штыревых по-

лимерных типа ШПУ-10-А УХЛ1. На участках, где

выявлены поврежденные изоляторы, в октябре

2008 года проводился капитальный ремонт ВЛ с

заменой изоляторов типа ШС-10 на ШПУ-10. При

осмотрах поврежденных изоляторов ШПУ, в обо-

их случаях было выявлено разрушение с отслое-

нием металлического оголовника от полимерной

части изоляторов (фотографии прилагаются к

статье).

В филиале ОАО «МРСК Северо-Запада» «Псков-

энерго» на линиях электропередачи напряжени-

ем 110 кВ за период эксплуатации 1994-2009 гг.

из установленных 5315 шт. было повреждено 23

шт. полимерных изоляторов типа ЛП-70/110. Все

случаи повреждения одинаковые — пробой по

стержню (под полимерной рубашкой). Демонти-

рованные для анализа состояния полимерного

покрытия изоляторы показали, что после начала

эксплуатации порядка 5-6 лет происходит деструк-

ция (растрескивание полимерного покрытия).

Производитель дефектных изоляторов — извест-

ный изоляторный завод.

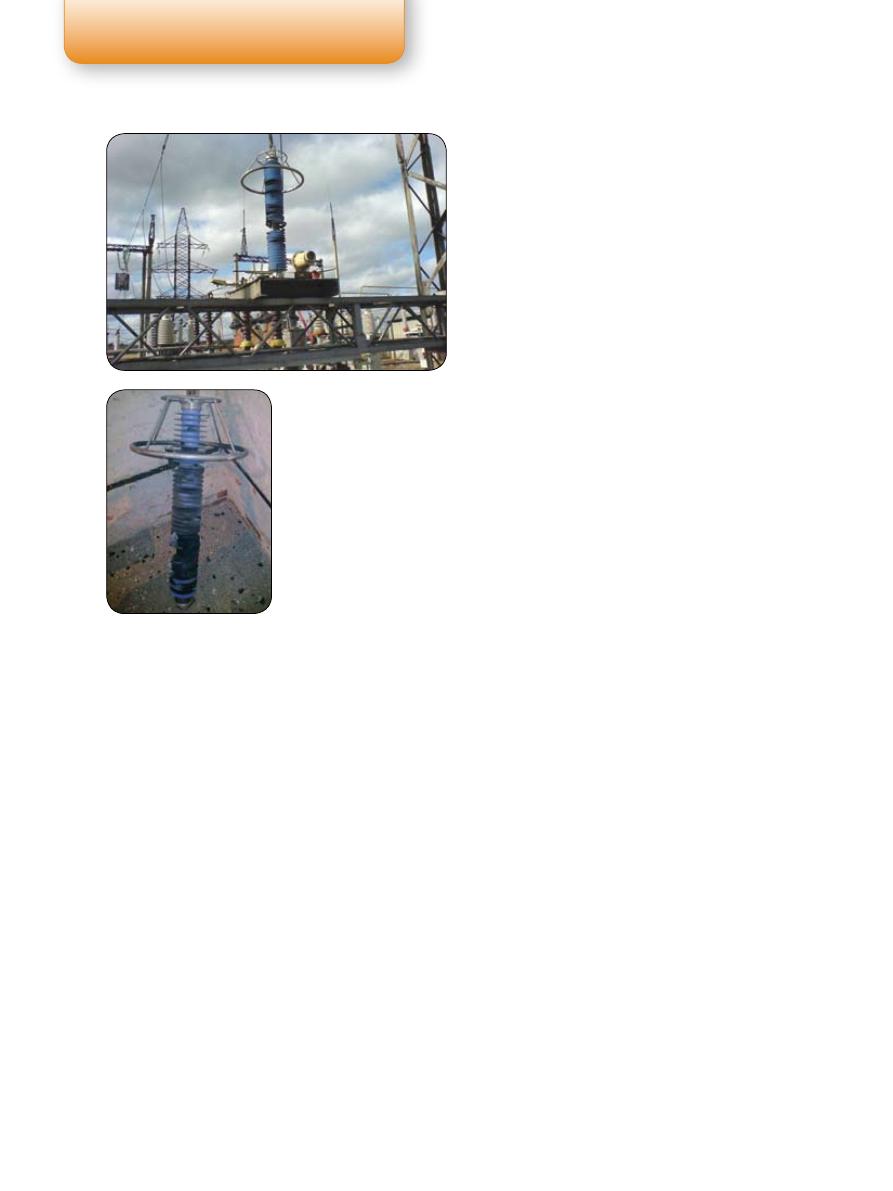

Специалистам в области эксплуатации под-

станционного оборудования наверняка известны

многочисленные случаи разрушения фарфоровых

покрышек выключателей типа ВМТ и разрывы в

результате дефектов изготовления фарфоровых

ограничителей перенапряжения (ОПН) 35, 110 кВ,

а также разгерметизация с последующим выгора-

нием изоляции у полимерных ОПН (фотографии

прилагаются). Известны случаи появления на по-

лимерной изоляции споровых микроорганизмов.

Кстати, проведение экспертизы по определению

и влиянию на состояние полимерной кремнеор-

ганической изоляции подобных органических

загрязнений было инициировало впервые ОАО

«МРСК Северо-Запада».

Также к дефектам оборудования, выявленным

в процессе эксплуатации, можно отнести недо-

статочность пропитки деталей деревянных опор,

изготовленных на различных мачтопропиточных

заводах РФ в период с 2004 по 2007 годы. Так на-

пример, при очередном осмотре в 2009 году ВЛ —

0,4 кВ персоналом ПО «ЮКЭС» филиала ОАО «МРСК

Северо-Запада» «Карелэнерго» опор, замена кото-

рых происходила в 2004 году, было обнаружено за-

гнивание древесины в месте «земля-воздух» (одно

из «опасных сечений» при проверки загнивания

деталей опор). По этой причине был произведен

демонтаж опоры и сделан контрольный отпил за-

гнившей стойки опоры на расстоянии 40 см выше

сгнившего участка. В месте спила, как показал ана-

лиз, древесина стойки опоры не подвержена гние-

нию. В результате внеплановой проверки степени

загнивания деталей опор линий электропередачи,

на которых были проведена работа по замене де-

талей опор, произведенных на данном мачтопро-

питочном заводе в период с 2004 по 2006 годы,

было отбраковано 22 детали и проведена срочная

внеплановая их замена.

В последнее время участились случаи поставок

некачественного трансформаторного масла ма-

рок ГК и ТКп, в связи с этим, в филиалах ОАО «МРСК

Северо-Запада» ужесточен входной контроль

трансформаторного масла. Существует мнение,

что ряд организаций скупает отработанное транс-

форматорное масло и затем после проведения

процедур дегазации и регенерации оно продает-

ся как новое и по соответствующим расценкам. Хо-

чется отметить, что вышеупомянутые процедуры,

выполняемые «кустарным способом» не способны

оказать существенное влияние на улучшение как

физических, так и химических характеристик быв-

шего в употреблении трансформаторного масла.

Поврежден-

ный ОПН на

подстанции

Демонти-

рованный

ОПН.

Видны следы

пробоя

и выгорания

изоляции

КАБЕЛЬ−news / № 8 / август 2009

31

Актуально

Видимые и скрытые заводские дефекты кабельно-проводниковой продукции

Каждый специалист-энергетик знает, что у любого

электротехнического устройства существуют свои

положительные и отрицательные стороны.

Как правило, производители обращают внимание

потребителей только на преимущества своей про-

дукции перед другими аналогами, а о недостатках

стараются реже говорить и не акцентировать на них

внимание, но чаще всего умалчивают о них. Данное

высказывание относится и к такому классу электро-

технических изделий, как силовые кабели. На прак-

тике же получается так, что недостатки вроде бы

идеального по своим характеристикам кабельно-

го изделия проявляются в самый не подходящий

момент, а именно в процессе эксплуатации, когда

устранить их значительно сложнее.

Дело в том, что на сегодняшний день установле-

но, что главным фактором, определяющим каче-

ство кабеля, является система микроскопических

дефектов. Поэтому необходимо обладать методами

поиска и распознавания таких дефектов, оценки их

характеристик именно на стадии выходного кон-

троля предприятия-производителя. Такая работа

исключительно важна при освоении производства,

так как позволяет выявить и устранить недостатки

производственного процесса (а в ряде случаев и

недостатки поставщиков материалов), резко по-

вышая культуру производства. Немаловажным для

производителей также является входной контроль

сырья, используемого в производстве.

В энергокомпаниях для обнаружения дефектов

кабельно-проводниковой продукции при склад-

ской приемки немаловажное значение имеют вход-

ной контроль продукции, а на стадии введения ее в

эксплуатацию — приемо-сдаточные испытания.

При приемо-сдаточных испытаниях для силовых

маслонаполненных кабелей (кабелей с бумажно-

масляной изоляцией) используют метод испытания

постоянным током, а для кабелей с изоляцией из

сшитого полиэтилена он не применим, потому что в

процессе испытания постоянным током в изоляции

формируются остаточные емкостные заряды, что

приводит к резкому уменьшению ресурса такого

кабеля, поэтому диагностируют и испытывают та-

кой кабель переменным напряжением сверхнизкой

частоты, так называемым неразрушающим методом,

при котором измеряется тангенс угла диэлектриче-

ских потерь кабеля, либо методом частичных раз-

рядов (далее ЧР), который позволяет локализовать

поврежденные участки.

Специалистам наверняка знакомо такое понятие

«частичные разряды», так вот, такие скрытые дефек-

ты, как наличие в кабельной изоляции различных

примесей (вода, пузырьки газов, частицы металла),

выступов электропроводящего экрана в изоляцию,

скрытых трещин, приводят к возникновению ЧР и

соответственно увеличению локальной напряжен-

ности электрического поля, снижающую пробивную

прочность изоляции кабеля.

Скрытые дефекты в кабелях могут быть, напри-

мер, из-за неплотной намотки бумажных лент, на-

личия складок, неудовлетворительной пропитки

изоляции.

В заключение, хочется отметить, что аварийные

ситуации, произошедшие вследствие заводских

дефектов и подделок электрооборудования, для

энергетиков являются дестабилизирующим фак-

тором и дополнительной строкой затрат. Желаю

энергетикам решать подобные проблемы с мини-

мальными финансовыми затратами и эксплуатаци-

онными рисками.

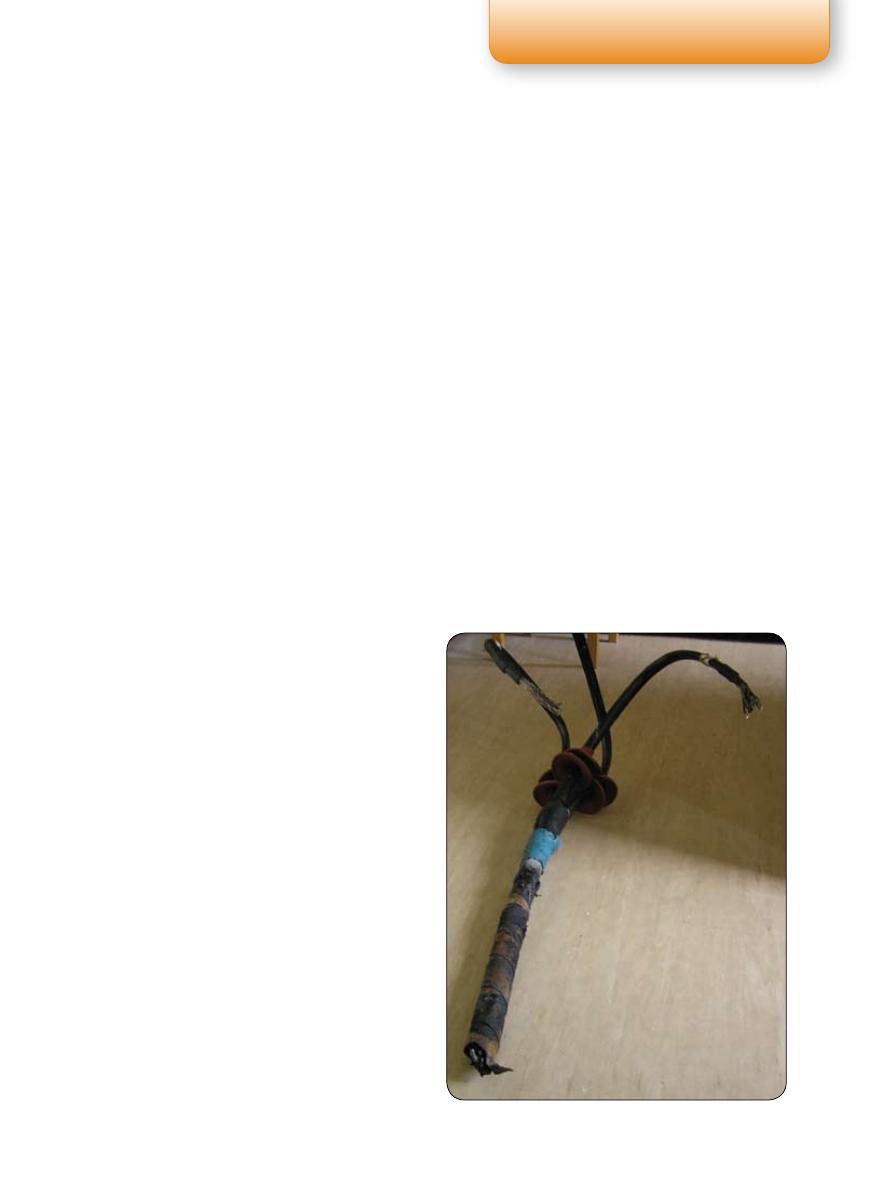

Поврежденный кабель

на напряжение 6 кВ

КАБЕЛЬ−news / № 8 / август 2009

32

Актуально

Наиболее уязвимым местом в кабельных лини-

ях являются соединительные муфты широкого на-

значения, выполненные из различных материалов,

и концевые заделки. Не буду касаться свинцовых

муфт, потому что в настоящее время их практиче-

ски не используют. А вот по поводу соединительных

термоусаживаемых кабельных муфт могу сказать

следующее, что поставщики частенько поставля-

ли и поставляют данные муфты с отсутствием или

недостачей в комплектах: «перчаток», монжетов

и кожухов, болтовых соединителей со срывными

головками, жильных «юбок» — изоляторов и т.д..

Выявлялись случаи отсутствия слоя легкоплавкого

клея-герметика на внутренних поверхностях ком-

плектующих частей муфт. Вспоминаю, что в 90-е

годы в период жесткой экономии на предприяти-

ях вводились ограничения по выдаче спецодежды,

для меня, как электромонтажника, было приятным

сюрпризом, когда производители дополнительно

помещали в комплект с кабельной муфтой две пары

х\б перчаток.

Кабели с полимерной изоляцией, как и кабели с

бумажной пропитанной изоляцией, имеют способ-

ность к впитыванию влаги через многопроволоч-

ную жилу, что не допустимо. Исходя из собственного

опыта эксплуатации и ремонта силовых кабелей,

могу утверждать, что трещины в изоляции, воз-

никшие при изготовлении кабеля, вызвали случаи,

когда при его эксплуатации при номинальных на-

грузках влага проникала на расстояние до 30 ме-

тров по длине кабеля.

В то же время надо сознаться, что срок безаварий-

ной эксплуатации кабельной линии зависит не толь-

ко от качества кабеля и устанавливаемых муфт, но и

от профессионализма эксплуатационно-ремонтного

персонала организаций. Вот неполный список де-

фектов, возникший по вине неквалифицированных

действий персонала: надломы изоляции жил при

разводке, плохая пропайка соединительных зажи-

мов, неполная заливка муфт битумным или масло-

канифольными составами, непропаянные шейки

муфт в результате дефектов монтажа; крутые изги-

бы на углах, изломы, вмятины, перекрутка кабеля в

результате дефектов прокладки; пробои и вмятины

от неаккуратной раскопки на кабельных трассах.

Хочется отметить, что повреждения силовых кабе-

лей возможны также по вине коррозии свинцовой

оболочки, вызванной действием блуждающих то-

ков или химическим составом грунтов пролегания

кабельных трасс, перегрева или старения изоляции,

да и просто продолжительного времени лежания на

складе предприятия.

А.А. Боев, главный специалист службы организации

эксплуатации электросетевого комплекса

ОАО «МРСК Северо-Запада»

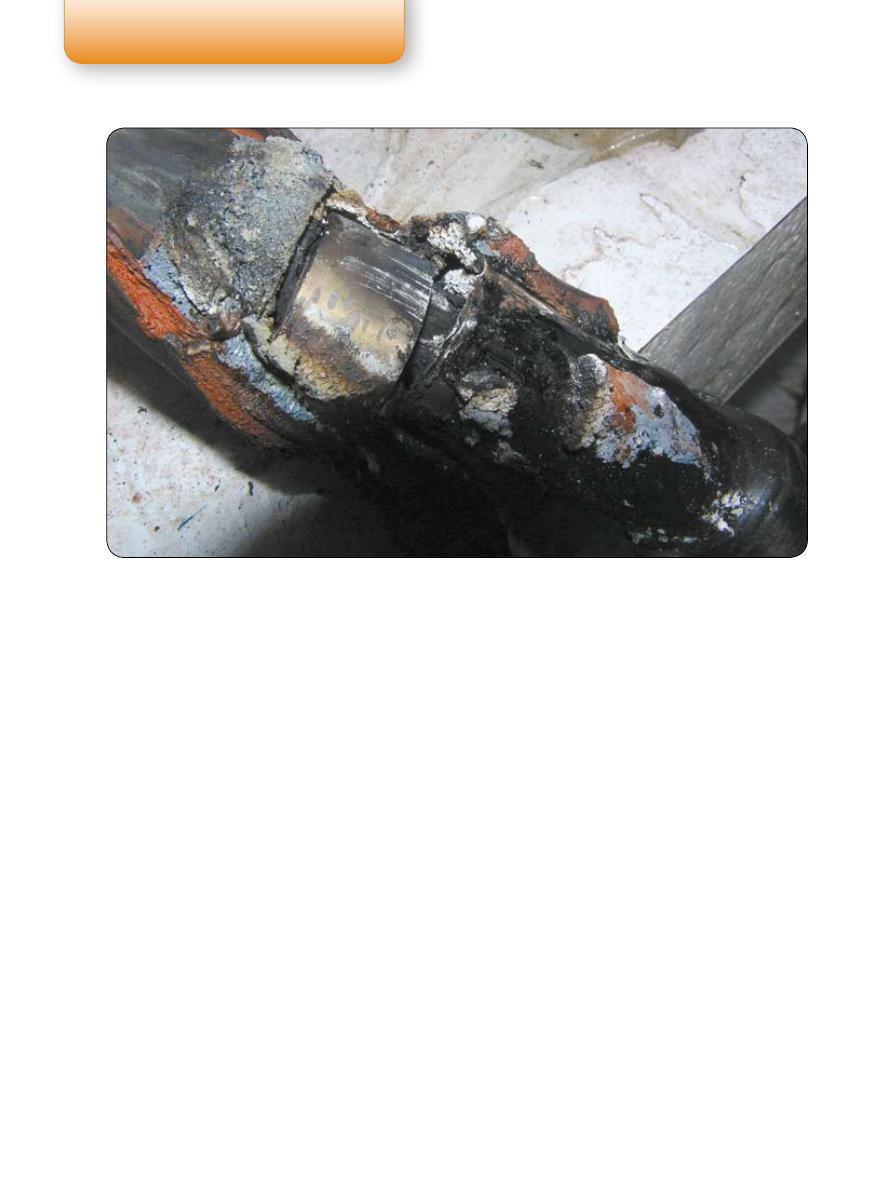

Межфазное короткое замыкание

в соединительной муфте

Оригинал статьи: Заводские дефекты и подделки нового электрооборудования. Выявление и борьба

Видимые и скрытые заводские дефекты электротехнической продукции