КАБЕЛЬ−news / № 9 / сентябрь 2009

46

Производство

Алюминиевые сплавы упрочняют термической

обработкой, состоящей из закалки и старения.

Цель закалки — получить в сплаве предельно не-

равновесное фазовое состояние — пересыщен-

ный твердый раствор с максимально возможным

содержанием легирующих элементов [1–3].

Основными легирующими элементами сплава

АВЕ являются магний и кремний. Сплав АВЕ отно-

сится к деформируемым сплавам. Кроме основ-

ных компонентов присутствуют так же марганец,

медь и хром. Наличие этих элементов приводит

к дополнительному упрочнению сплавов после

естественного или искусственного старения. Бла-

готворное влияние марганца и хрома заключается

в повышении коррозионной стойкости сплавов.

Марганец и хром препятствуют, кроме того, обра-

зованию выделений из твердого раствора по гра-

ницам зерен. В отличие от указанных элементов

медь вызывает снижение коррозионной стойко-

сти, т. е. к увеличению склонности к межкристал-

литной коррозии в искусственно состаренном

состоянии.

Закалка обеспечивает, с одной стороны, повы-

шение, по сравнению с равновесным состоянием

после отжига, твердости и прочности при сохра-

нении пластичности, а с другой — возможность

дальнейшего упрочнения при старении.

Высокая пластичность сплава АВЕ после закал-

ки позволяет подвергать катанку волочению, так

как легирующие элементы находятся в твердом

растворе. При старении структура сплавов при-

ближается к равновесной в результате распада

пересыщенного твердого раствора и образования

мелкодисперсных частиц. При этом повышаются

твердость, прочность, снижается пластичность,

возрастает сопротивление коррозии.

Закалка деформируемых сплавов заключается

в нагреве до 520 — 530 °C и выдержке при тем-

пературе, когда вторичная фаза полностью рас-

творится в твердом растворе, и последующем

быстром охлаждении до температуры 20 °C. В

результате закалки структура, равновесная при

температуре нагрева, фиксируется при темпе-

ратуре 20 °C, так как при быстром охлаждении

не происходит распад твердого раствора. По-

сле закалки получается пересыщенный твердый

раствор.

Охлаждение при закалке производится со ско-

ростью больше критической — минимальной

скорости охлаждения, при которой не проис-

Закалка катанки

из алюминиевого сплава АВЕ

Продолжение статьи Ковригин Л.А., Бармина О.В. «Управление в ходе техно-

логического процесса скоростью охлаждения бухты катанки из алюминиевого

сплава» (№12-1, 2009 г.)

Л.А. Ковригин

, д-р техн. наук, Пермский государственный технический университет

Кафедра «Конструирования и технологии электрической изоляции»

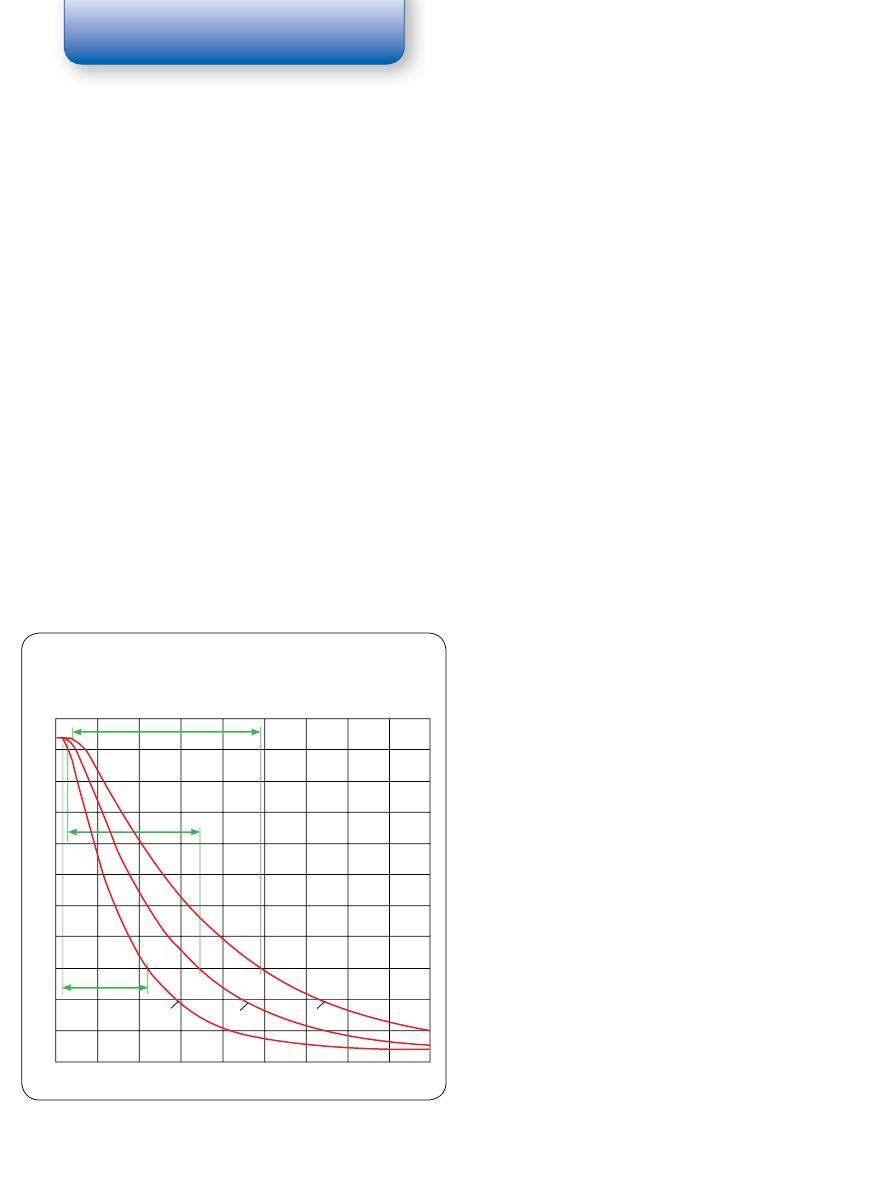

T, ° С

500

450

400

350

300

250

200

150

100

50

0

0 10 20 30 40 50 60 70 80

t, c

V = 8 °C/c

V = 12 °C/c

V = 17 °C/c

1

2

3

Рис.1. Зависимость температуры среднего слоя бухты от времени

охлаждения при различных толщинах стенки:

1 — 160 мм; 2 — 220 мм; 3 — 240 мм

КАБЕЛЬ−news / № 9 / сентябрь 2009

47

Производство

ходит распад пересыщенного твердого раствора.

В промышленности большинство алюминиевых

сплавов при закалке охлаждают в воде с темпе-

ратурой до 40 °C. Скорость охлаждения тонко-

стенных изделий в холодной воде (600...800 °C/c)

значительно превосходит критические скоро-

сти охлаждения сплавов (10...120 °C/c). Такие

условия охлаждения обеспечивают значитель-

ную прокаливаемость. Изделия из алюминиевых

сплавов прокаливаются насквозь в толщинах

120..150 мм.

Пересыщенный твердый раствор закаленного

сплава отличается повышенным уровнем сво-

бодной энергии. Распад твердого раствора, про-

исходящий при старении, приближает фазовое

состояние к равновесному.

Основными

параметрами

старения

явля-

ются температура и продолжительность выд-

держки.

Старение

может

развиваться

без

нагрева при 20 °C — естественное старение или

искусственное старение при повышенных тем-

пературах 160—170 °С в течение 10—12 ч. Ста-

рение приводит к структурным изменениям,

вызывающим упрочнение за счет выделения

Mg2S.

Критическая скорость закалки сплава АВЕ рав-

на 17 ºС/с [4]. Реализовать такую скорость за-

калки способами, опубликованными в [5], можно

только для бухт определенного размера. На

рис. 1 представлено изменение температуры

центрального слоя бухты при охлаждении водой

с температурой 20 °С. Закалка завершается при

охлаждении до 150 °С [3]. При толщине стенки бух-

ты 160 мм (кривая 1) температура от 520 до 150 °С

падает за 21 с, т.е. скорость закалки составляет

17 °С/с. При толщине стенки бухты 200 мм (кри-

вая 2) скорость закалки — 12 °С/с, что меньше

критической.

Исходные данные: коэффициент заполнения

бухты 0,866; плотность сплава 2700 кг/м

3

, с уче-

том коэффициент заполнения бухты — 2350 кг/м

3

;

теплоемкость 796 Дж/(кг °С), с учетом коэффи-

циент заполнения бухты 689 Дж/(кг·ºС); тепло-

проводность сплава 171 Вт/(м·ºС) с учетом [5] —

60 Вт/(м·ºС). Коэффициент теплопередачи при ско-

рости струи 15 м/с: 7·10

4

Вт/(м

2

°С) [6]. Размер бухты

для кривой 1 (рис. 1): внешний радиус — 670 мм,

внутренний — 510 мм; высота 900 мм, масса —

1248 кг.

Была применена конечно-разностная схема в

цилиндрической системе координат, сетка 80х80,

шаг по времени 0,01 с.

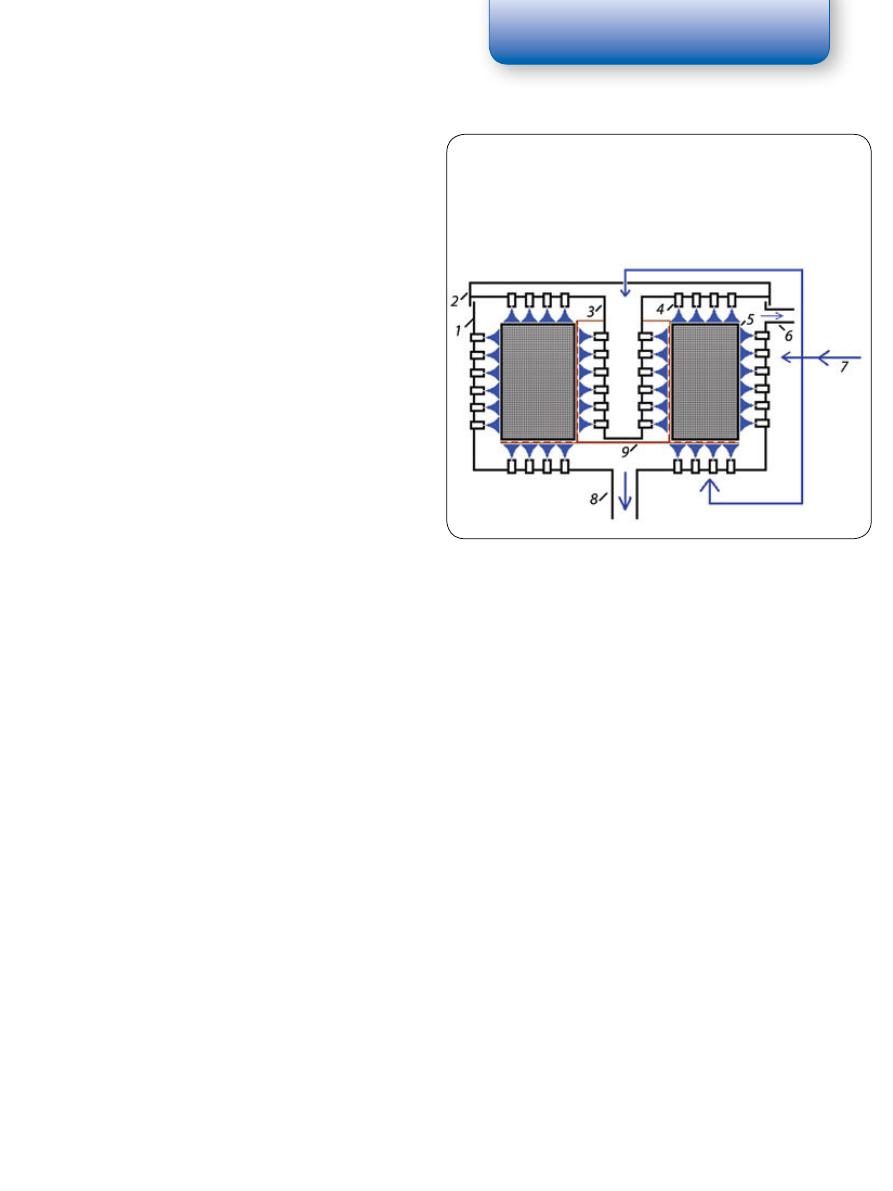

На рис. 2 представлен аппарат для закалки бух-

ты алюминиевой катанки.

Аппарат состоит из корпуса 1 и крышки 2. Бухта

5, находящаяся на поддоне, после нагрева в печи

до 520 °С помещается в аппарат. В форсунки под

давлением подается вода, скорости капельной

струи должна быть не менее 15 м/с. Форсунки рас-

положены со всех сторон бухты. Закалка длится

20 с, толщина стенки бухты не должна быть более

160 мм.

Литература

1. Лахтин Ю.М. Металловедение и термическая обра-

ботка. — М.: Металлургия, 1993.

2. И. Н. Фридляндер, К. В. Чуистов, А. Л. Березина, Н.

Н. Колобнев. Алюминий-литиевые сплавы. Структура и

свойства. — Киев: Наукова думка, 1992.

3. Воронцова Л.А., Маслов В.В., Пешков И.Б. Алюми-

ний и алюминиевые сплавы в электротехничесих изде-

лиях. — М.: Энергия, 1971. — 224 с.

4. Машиностроение. Справочник. Энциклопедия. Под

ред. Фролова К.В. т. 2-3, 2001.

5. Ковригин Л.А., Бармина О.В. Управление в ходе тех-

нологического процесса скоростью охлаждения бухты

катанки из алюминиевого сплава. «Кабель-news», №12-1,

2009г.

6. Юдаев Б.Н. Техническая термодинамика. Теплопе-

редача. — М: Высш. шк., 1988. — 479 с.

Рис.2. Аппарат для закалки бухты алюминиевой катанки:

1 — емкость; 2 — крышка;

3 — керн; 4 — форсунки;

5 — бухта; 6 — выход пара;

7 –подача воды; 8 — слив воды;

9 — контейнер

Оригинал статьи: Закалка катанки из алюминиевого сплава АВЕ

Продолжение статьи Ковригин Л.А., Бармина О.В. «Управление в ходе технологического процесса скоростью охлаждения бухты катанки из алюминиевого сплава» (№12-1, 2009 г.)