«КАБЕЛЬ-news», № 9, 2010

27

Производство

ÎÁÎÐÓÄÎÂÀÍÈÅ

К

экструдерам, применяемым для нанесения

покрытий на провода, часто предъявляется

требование перерабатывать несколько типов

полимеров и/или одинаково работать в различных

эксплуатационных режимах. Выбор соответству-

ющего типа шнека для оптимального удовлетворе-

ния комплексу требований является весьма важ-

ным шагом для оптимизации качества продукции и

снижения издержек производства. За многие годы

конструкции шнеков изменялись, и сегодня широко

применяются в основном шнеки барьерного типа.

Однако в некоторых случаях и другие, более про-

стые конструкции, разработанные ранее, могут эф-

фективно использоваться.

В этой статье обсуждаются характеристики шне-

ков и экструдеров для современных технологиче-

ских процессов изготовления проводов и кабелей

разнообразного назначения.

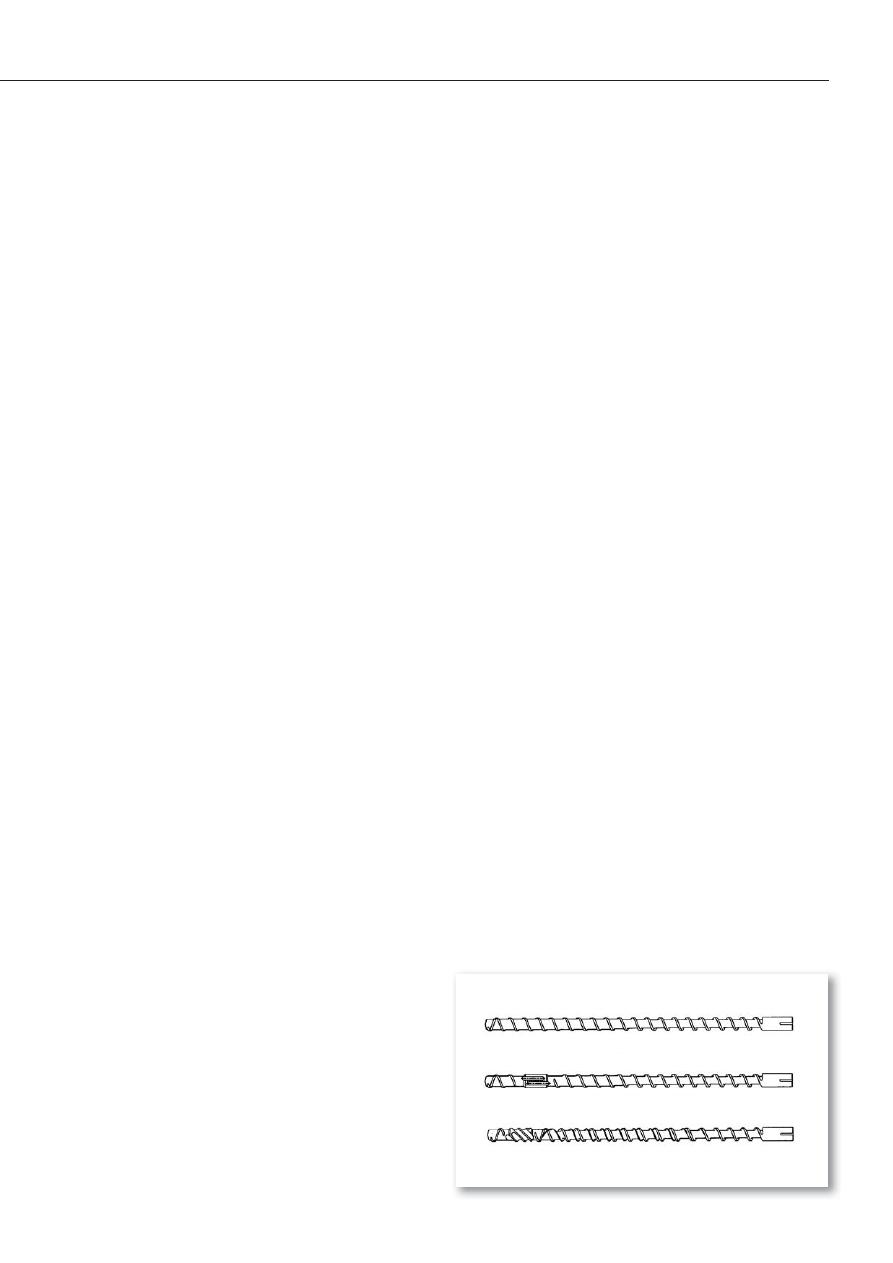

ДОЗИРУЮЩИЕ ШНЕКИ

Раньше конструктивно шнек представлял собой

дозирующий винт, который достаточно хорошо обе-

спечивал переработку некоторых полимеров, одна-

ко с меньшей производительностью по сравнению с

современными экструдерами, перерабатывающими

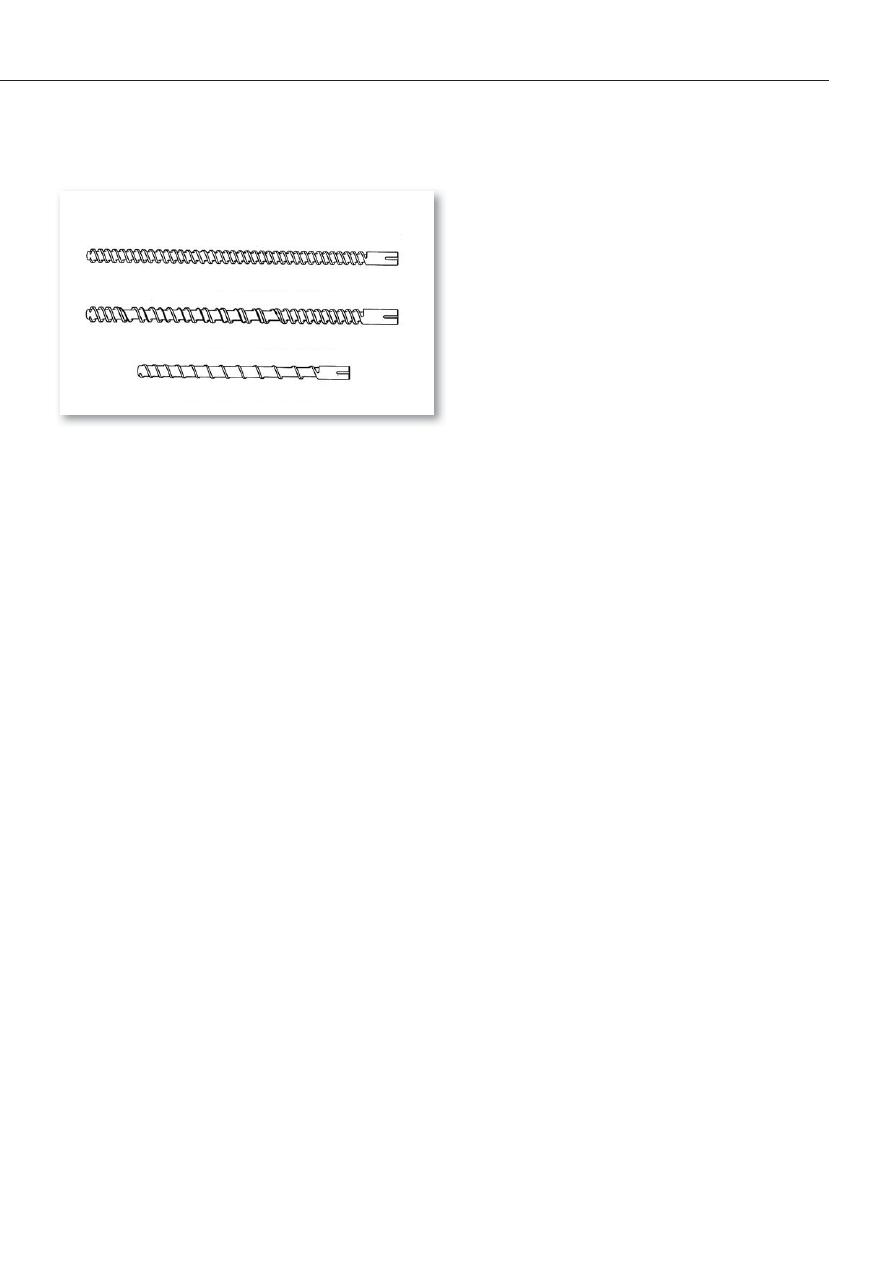

различные полимеры (рис. 1, верхняя конструкция).

Со временем дозирующие шнеки видоизменя-

лись, увеличивалась их прозводительность. В основ-

ном этот процесс носил характер проб и ошибок —

испытывались и сравнивались шнеки с различными

глубиной канала и длинами секций. Некоторые типы

материалов с высоким уровнем наполнения хорошо

перерабатывались с помощью дозирующих шнеков с

глубоким каналом. Полупроводящий полиэтилен (PE)

с поперечным сшиванием (XLPE) до сих пор пере-

Âûáîð øíåêîâ

è êîíñòðóêöèé

ýêñòðóäåðîâ äëÿ

íàíåñåíèÿ ïîêðûòèé

Эдвард СТЮАРД,

директор по технологии обработки компании Kuhne Corp., Ashaway, Rhode Island, USA

рабатывается шнеками этого типа. В переработке

непроводящих материалов типа XLPE, а также мате-

риалов с небольшой степенью наполнения добавка-

ми, с помощью дозирующих шнеков были достигнуты

пределы эффективности. Ее дальнейшее повышение

стало возможным путем добавления смесительных

секций (рис. 1, средняя часть), которые первоначаль-

но представляли собой ряды штырей, перекрываю-

щих до 50% поперечного сечения канала.

СМЕСИТЕЛЬНЫЕ ШНЕКИ

Для смешения используется конструкция смеси-

тельного шнека Мэддока. В этом случае весь ма-

териал при переработке принудительно проходит

через небольшие зазоры. Штыревые смесительные

секции, как выяснилось впоследствии, не обеспечи-

вают такого хорошего прохождения потока расплав-

ленного материала, как это наблюдается при ис-

пользовании смесителя Мэддока. Эта конструкция

со временем также подверглась усовершенствова-

ниям по сравнению с миксером, имеющим осевую

Рис. 1. Три основные конструкции шнеков

ДОЗИРУЮЩИЙ ШНЕК

СМЕСИТЕЛЬНЫЙ ШНЕК МЭДДОКА

БАРЬЕРНЫЙ/СМЕСИТЕЛЬНЫЙ ШНЕК

«КАБЕЛЬ-news», № 9, 2010

28

ориентацию канавки. В современных смесителях

часто используется спиральная ориентация канала,

и его контуры по глубине сделаны таким образом,

чтобы улучшить протекание материала на их концах

по сравнению с устаревшими более глубокими ка-

налами. Смесители с хорошим протеканием потока

расплавленного материала используются для пере-

работки XLPE, PVC (поливинилхлорид) и других по-

лимеров. Протекающий через смесительную часть

поток материала изменяет свой цвет (рис. 3).

Добавление смесительной секции позволило сде-

лать дозирующие шнеки с более глубокими канавка-

ми и тем самым повысить производительность при

заданной скорости вращения. Увеличение сопро-

тивления продавливанию и зазора между шнеком и

цилиндром экструдера в смесительной части долж-

но приводить к увеличению температуры расплава

по сравнению со шнеком без смесительной секции.

Если углубить каналы шнека и сохранить качество

расплавленного материала за счет дополнительных

затрат энергии, то шнек со смесителем обеспечит по-

вышение производительности при более низкой ско-

рости вращения. Скорость вращения шнека является

Производство

ÎÁÎÐÓÄÎÂÀÍÈÅ

параметром, который в наибольшей степени влияет

на температуру расплава. Сравнение производитель-

ности при заданной температуре расплава указывает

на выбор шнека со смесительной секцией, поскольку

такая конструкция дает возможность использовать

более глубокие каналы и меньшую скорость враще-

ния. Шнеки со смесительными секциями особенно

хорошо подходят для использования в технологиче-

ских процессах (переработка поливинилхлорида, по-

лиэтилена FPVC, PE и т.д.), в которых допускается

работа шнеков на повышенных скоростях. Более вы-

сокие скорости дают больше возможности для под-

держания качества расплавленного материала, когда

каналы шнека имеют увеличенную глубину для мак-

симизации производительности.

БАРЬЕРНЫЕ ШНЕКИ

Конструкция барьерных шнеков (рис. 1, нижняя

часть) обеспечивает лучшее продавливание рас-

плавленного материала и возможность дальнейше-

го увеличения глубины каналов, если используется

смесительная секция. При повышенных скоростях

вращения шнека стабильность продавливания рас-

плавленного материала обычно уменьшается при

применении дозирующих шнеков, а при использо-

вании барьерных повышается эффективность плав-

ления и улучшается продавливание расплава. Если

барьерный шнек сконструирован специально для

определенного полимера и конкретного технологи-

ческого процесса, твердые куски (гранулы) материа-

ла могут удерживаться в одном канале, а плавление

будет происходить в другом (рис. 2).

Высокопроизводительные барьерные шнеки, как

правило, имеют смесительные секции. Только в тех

случаях, если не требуется высокая производитель-

ность и возможны неглубокие канавки, смеситель не

нужен. Барьерная секция проектируется таким об-

разом, чтобы можно было управлять стабильностью

продавливания экструдера, а смеситель не влиял

бы на стабильность давления в конце его цилиндра.

В течение многих лет на рынке предлагалось мно-

жество конструкций экструдерных шнеков, но опти-

мальным выбором является шнек барьерного типа в

сочетании с обтекаемой и компактной смесительной

секцией. Смеситель обычно имеет длину, равную

двум диаметрам шнека. Более того, он должен быть

спроектирован так, чтобы зазор между витками

шнека и цилиндром экструдера имел минимальную

величину для обеспечения хорошего качества рас-

плава и смешения.

ПОЛИВИНИЛХЛОРИД (PVC)

При производстве проводов могут использовать-

ся различные типы поливинилхлорида — от мягкого

до полужесткого. Для более мягкого PVC необходим

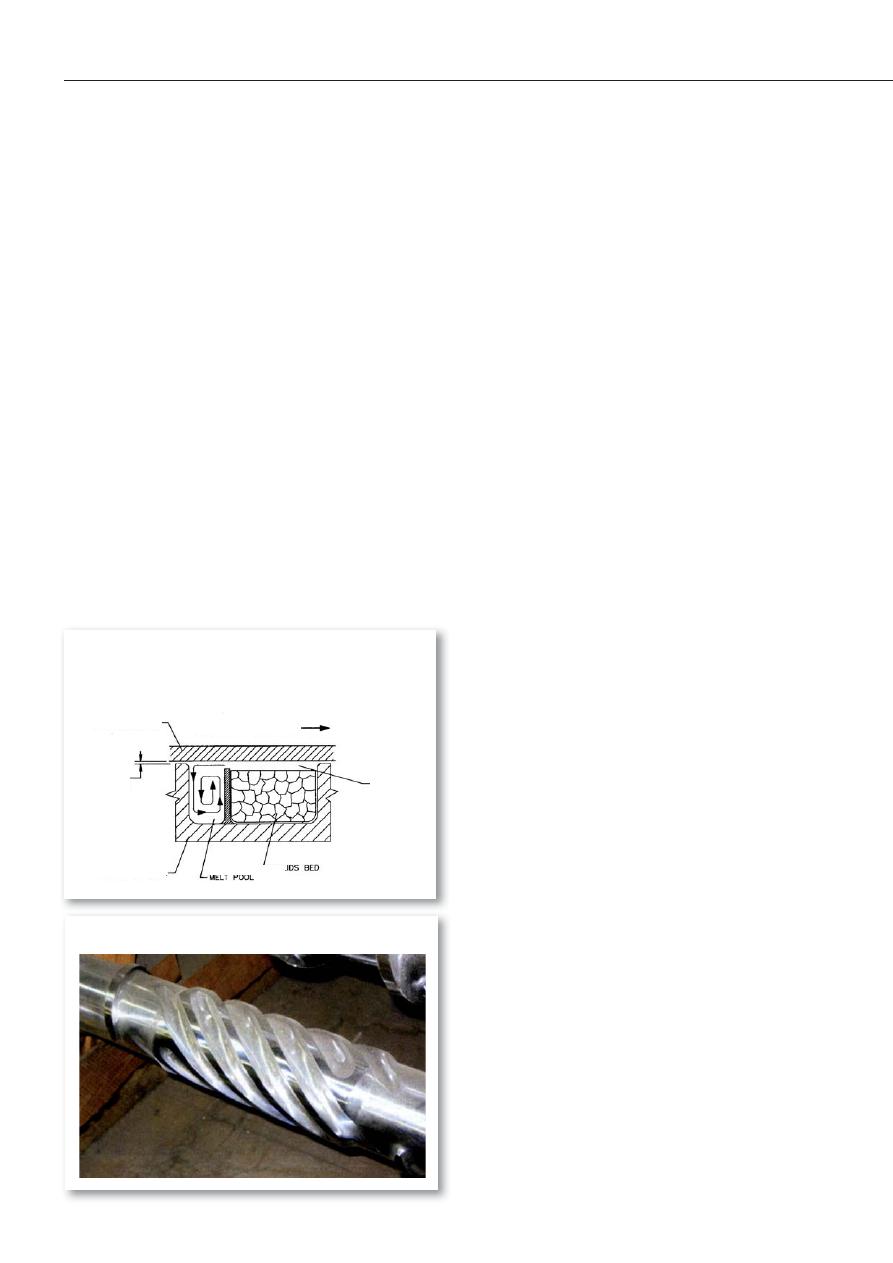

Рис. 3. Типовой экструдерный шнек

Рис. 2. Внутренний вид смесительного

элемента одношнекового экструдера

СХЕМА РАСПЛАВЛЕНИЯ МАТЕРИАЛА В ОДНОШНЕКОВОМ

ЭКСТРУДЕРЕ

НАГРЕТЫЙ ЦИЛИНДР

НАПРАВЛЕНИЕ ЭКСТРУЗИИ

КАНАЛ ШНЕКА

ЗАГРУ-

ЖЕННОЕ

СЫРЬЕ

КАМЕРА С РАСПЛАВОМ

ЗАЗОР МЕЖДУ

ШНЕКОМ

И ЦИЛИНДРОМ

ПЛЕНКА

РАСПЛАВА

«КАБЕЛЬ-news», № 9, 2010

29

шнек с менее глубокими каналами и смеситель с

большим зазором между вершиной витка и цилин-

дром экструдера или с барьерной секцией для обе-

спечения полного выхода расплавленного материа-

ла из экструдера. В базовой конструкции шнеков

(дозирующего типа) первоначально по всей длине

винта делались сквозные отверстия. Для обеспече-

ния полного расплавления полимерного материала

при умеренных скоростях вращения шнека исполь-

зовалось его принудительное охлаждение (посред-

ством циркуляции воды внутри винта). Без водяно-

го охлаждения старые дозирующие шнеки не могут

обеспечить полное расплавление ПВХ, при этом

экструдат может содержать комки и /или он будет

плохо перемешан. Использование смесительной

секции и изменение конструкции шнека позволили

отказаться от водяного охлаждения, что привело к

повышению производительности. Система водяного

охлаждения внутри шнека требовала техническо-

го обслуживания, и ее использование приводило

к снижению продавливающей способности шнека

на величину до 50% по сравнению с неохлажда-

емым шнеком. В настоящее время шнеки с водяным

охлаждением редко используются, в основном при-

меняют смесительные шнеки или шнеки типа барь-

ерный/смесительный.

Цилиндры экструдеров обычно охлаждаются

воздухом, при диаметре шнека 3,5 или 4,5 дюйма;

в больших установках используются шнеки диаме-

тром 6 дюймов или более — в таких случаях исполь-

зуется водяное охлаждение. В целом, применение

водяного охлаждения в больших машинах является

вполне оправданным. При любой возможности ис-

пользуется водяное охлаждение из-за простоты и

удобства техобслуживания. Шнеки обычно изготав-

ливаются из высококачественной стали (например

AISI 4140), и витки, как правило, упрочняются на-

плавлением из материала, выбранного для внутрен-

него покрытия цилиндра экструдера. Материалы, из

которых изготавливаются цилиндры и шнеки, часто

содержат карбид вольфрама для обеспечения боль-

шего срока службы при использовании их для пере-

работки материалов типа PVC с наполнителями в

процессе нанесения покрытий на провода. В боль-

шинстве установок для переработки PVC использу-

ются экструдеры с отношением длина/диаметр 24:1,

шнеками диаметром 4,5 дюйма и моторы мощно-

стью от 150 до 200 л.с. с максимальной скоростью

вращения шнека 100 об/мин.

ПОЛИЭТИЛЕН (РЕ)

К полиэтилену относится большое семейство

продуктов, включающее LDPE, MDPE, HDPE (по-

лиэтилен низкой, средней и высокой плотности

соответственно) и MPEs (группа металлоценовых

полиэтиленов). Эти материалы перерабатывались

шнеками различных типов — от дозирующих до

смесительных, а в настоящее время перерабаты-

ваются шнеками барьерного/смесительного типов.

Дозирующие шнеки использовались без водяного

охлаждения, поскольку при переработке ПЭ с во-

дяным охлаждением не достигались такие же поло-

жительные результаты, как при переработке PVC. В

течение продолжительного времени предпочтение

отдавалось шнекам дозирующего/смесительного

типов, но применение современных шнеков барьер-

ного/смесительного типов дает лучшие результаты

(если шнеки сконструированы надлежащим обра-

зом). Для переработки полиэтиленов (MD, HD, LLD,

многие типы mPE) необходимо использовать экс-

трудеры с малой величиной зазора между витками

шнека и цилиндром экструдера (с более глубокими

каналами), независимо от типа конструкции шнека.

В экструдере со шнеком диаметром 4,5 дюйма, при

отношении длины цилиндра экструдера к диаметру

шнека 24:1, может использоваться мотор мощно-

стью 150 л.с., который обеспечивает максималь-

ную скорость вращения шнека 100 об/мин. В то же

время для переработки полиэтиленов, обладающих

большей вязкостью, необходимы моторы мощно-

стью 200 или даже 250 л.с., обеспечивающие мак-

симальную скорость вращения шнека 100 об/мин.

При переработке PVC в экструдере должно исполь-

зоваться воздушное охлаждение, если диаметр

шнека — до 4,5 дюйма, или водяное охлаждение,

если диаметр шнека — 6 дюймов или более. Шнек

должен быть изготовлен из высококачественной

стали с наплавлением упрочняющего материала

на виток шнека для обеспечения требуемой изно-

соустойчивости. Для переработки HDPE исполь-

зуются разнообразные конструкции шнеков — от

подвергнутых закалке до шнеков, для упрочнения

которых использовалось наплавление различных,

устойчивых к истиранию, современных материа-

лов. Полиэтилены LLDPE и MDPE ведут себя по-

добно полиэтилену HDPE и перерабатываются по

Рис. 4. Три конструкции шнеков

для экструзии резины

ДВУХВИТКОВЫЙ ШНЕК

ШНЕК С ПЕРЕМЕННЫМ ШАГОМ

БАРЬЕРНЫЙ ШНЕК ДЛЯ РЕЗИНЫ

Производство

ÎÁÎÐÓÄÎÂÀÍÈÅ

«КАБЕЛЬ-news», № 9, 2010

30

схожим сценариям. Семейство полиэтиленов mPE

отличается разнообразием степени вязкости, что

требует тщательного выбора конструкции шне-

ков для каждого конкретного случая. В некоторых

случаях используется достаточно большой момент

кручения, что приводит к нестабильности распла-

ва вдоль шнека. Для переработки таких материа-

лов необходимо выбирать шнеки барьерного типа

с таким расположением барьерной секции, при ко-

тором предотвращается раннее возникновение не-

стабильностей расплава.

ПОЛИПРОПИЛЕН (РР)

Переработка полипропилена осуществляется

с меньшей эффективностью по сравнению с по-

лиэтиленом. Эффективность загрузки и плавления

ниже, что приводит к снижению производительности

до 40% по сравнению с полиэтиленом при том же

самом шнеке. Гомополимеры по сравнению с сопо-

лимерами перерабатываются немного хуже, но оба

типа материала характеризуются заметно меньшей

эффективностью экструзии по сравнению с поли-

этиленом. Экструдеры для переработки полипро-

пилена часто имеют большую длину, соответству-

ющую пропорции 24:1, поскольку производитель-

ность увеличивается почти линейно с увеличением

длины цилиндра экструдера. Экструдер 30:1 по срав-

нению с экструдером 24:1 обладает производитель-

ностью, большей примерно на 20—25%. Экструдер

30:1 будет обладать еще большей производитель-

ностью. Оптимальным типом шнека в этой ситуации

будет барьерный/смесительный шнек, который бу-

дет иметь отличия от шнеков для переработки поли-

этилена или поливинилхлорида в начальной барьер-

ной точке и в объеме канала для расплава. Раньше

использовались дозирующие шнеки, а в более позд-

нее время — шнеки смесительного типа (как и для

переработки полиэтилена).

НЕЙЛОН

К наиболее распространенным разновидностям

нейлона относятся nylon-6 и nylon-6/6. Для дости-

жения наибольшей производительности экструдера

определенного типа обе эти марки нейлона лучше

всего перерабатываются с помощью шнеков барьер-

ного/смесительного типов. При невысокой произво-

дительности можно использовать дозирующие шне-

ки или барьерные шнеки без смесительной секции.

При переработке вышеупомянутых марок нейлона

характеристики экструзии имеют небольшие раз-

личия, но можно сконструировать один шнек, при-

годный для переработки обеих марок нейлона неза-

висимо от того, какой именно тип шнека выбран. В

экструдерах для нейлона обычно используется воз-

душное охлаждение, даже в больших экструдерах,

поскольку применяются более высокотемператур-

ные режимы, а с помощью воздуха можно регулиро-

вать надлежащим образом температуру и в больших

экструдерах. Для изготовления шнеков и цилиндров

экструдеров используются такие же металлы, как

для переработки полиэтилена или поливинилхлори-

да. На конце экструдера для обеспечения нагрева

предпочтительно использовать зажимные кольца

или нагревательные фланцы, поскольку для ней-

лона характерна повышенная температура плавле-

ния. Целесообразно использовать короткую полость

в сердечнике (на три первых витка) на тот случай,

когда происходит сгущение расплава из-за недо-

статочности охлаждения в данном экструдере. Это

особенно важно в случаях замедления или остано-

вок во время работы линии, на которой изготавлива-

ется провод с покрытием. Охлаждение первых трех

витков шнека (они расположены в зоне загрузки) не

влияет на производительность, как это наблюдается

при охлаждении шнека по всей длине, но помогает

предотвратить преждевременное расплавление ней-

лона, который может налипать на основание шнека

и либо снизить производительность, либо привести

к полной остановке экструдера.

ФТОРПОЛИМЕРЫ

Это семейство материалов требует высоких тем-

ператур при переработке, при этом шнеки и цилин-

дры экструдеров должны быть изготовлены из кор-

розионноустойчивых материалов. Шнеки обычно

изготавливаются из сплавов Hastelloy или Inconel

с высоким содержанием никеля, и, как показала

практика, они обладают хорошей устойчивостью к

воздействию фторидов, которые должны удалять-

ся в процессе экструзии. Материалы, из которых

изготавливаются фильера и внутреннее покрытие

цилиндра экструдера, также должны содержать

много никеля. Охлаждение обычно воздушное, по

всей длине шнека. Для нагрева используются, как

правило, нагревательные элементы из другого ма-

териала. Обычно в экструдерах используются литые

алюминиевые нагреватели, которые не могут полно-

ценно работать во всем требуемом для переработки

фторполимеров диапазоне температур. Вместо них

целесообразно использовать бронзовые или кера-

мические нагреватели. Типы используемых шнеков —

дозирующие или дозирующие/смесительные. Как

правило, экструдеры работают с умеренной произ-

водительностью в соответствии с требованиями к

расплаву на выходе фильеры. При умеренной про-

изводительности и небольших скоростях вращения

шнека, как показала практика, дозирующие шнеки

обеспечивают достаточную стабильность продав-

ливания. Шнеки для фторполимеров не слишком

прочные, и поэтому существует необходимость про-

Производство

ÎÁÎÐÓÄÎÂÀÍÈÅ

«КАБЕЛЬ-news», № 9, 2010

31

верять их способность выдерживать прилагаемые

вращательные усилия для того, чтобы минимизиро-

вать возможность поломки.

РЕЗИНА

К резинам относятся EPR, EPDM, натуральный

каучук и разнообразные многокомпонентные смеси.

Резины могут использоваться в гранулах, но чаще

всего в виде полосок. В последнем случае на экстру-

дере необходима специальная загрузочная секция и

приводной ролик для подачи резины на соответству-

ющую секцию шнека, которая имеет достаточно боль-

шую длину и удвоенную глубину канала. Шнеки —

или дозирующего типа с глубоким каналом или ба-

рьерного без смесительной секции. Барьерная сек-

ция не отделяет расплав от твердого материала, что

обычно для экструдеров, перерабатывающих поли-

меры, поскольку в действительности резина не пла-

вится. Резина размягчается под воздействием тепла

и энергии продавливания, а барьерная секция спо-

собствует приведению материала в однородное по

температуре состояние (она работает как зона по-

степенного смешения). Барьерный шнек уменьшает

влияние любой нестабильности процесса загрузки и

обеспечивает улучшение консистенции продавлива-

емого материала подобно тому, как это происходит в

зоне экструзии при переработке полимеров. При ра-

боте с гранулированной резиной нет необходимости

в загрузочных прокатных валках, но определенные

преимущества в этом случае можно получить, ис-

пользуя конструкцию шнеков с глубокими каналами

и небольшой величиной зазора между гребнем шне-

ка и цилиндром экструдера, как при загрузке резины

в виде полосок. В большей части экструдеров для

переработки резины используется водяное охлаж-

дение, поскольку рабочие температуры в цилиндре

экструдера достаточно низкие (150—200

о

F), а при

таких условиях эффективность воздушного охлаж-

дения невелика. Резина обычно имеет большую

вязкость, а в экструдере при этом необходимы боль-

шие крутящие усилия. Например, для 4,5-дюймово-

го экструдера требуется мотор мощностью 150 л.с.

при максимальной скорости вращения шнека

50 об/мин. Поскольку в действительности резина не

расплавляется, а ее природная большая вязкость

требует повышенных энергозатрат, в большинстве

машин для переработки резины используются бо-

лее короткие цилиндры экструдеров по сравнению

с переработкой пластиков. В типовом оборудовании

отношение длины цилиндра к диаметру шнека долж-

но быть 15:1 или 20:1, в то время как в машинах для

переработки пластиков это отношение равно 24:1

или 30:1. Шнек делается полым, а для регулирова-

ния его температуры используется горячая вода или

нагретое масло. При экструзии резины регулировка

температуры позволяет осуществлять управление

качеством экструдата.

Силикон относится к семейству резин, и при его

переработке используются еще более низкие тем-

пературы цилиндра экструдера (50—60

о

F). В этих

условиях для охлаждения шнека используется вода.

Сами шнеки, как правило, имеют конструкцию до-

зирующего типа, аналогичную конструкции двух-

витковых или одновитковых шнеков с уменьшенной

высотой витка, когда допустимо повышенное давле-

ние в фильере (рис 1, фиг. 1 и 3). Длина экструдеров

для переработки силикона еще меньше по сравне-

нию с переработкой резины и лежит в диапазоне

L/D=(8-12):1. Силикон обычно загружается в экстру-

дер в виде полосок, при этом, как правило, исполь-

зуются прокатные валки. В машинах ранних поколе-

ний прокатные валки не использовались, в то время

как эффективная прокатка исходного сырья облег-

чает процесс управления загрузкой и обеспечивает

повышенную управляемость стабильностью продав-

ливания перерабатываемого материала.

ПОЛИУРЕТАН

Уретаны различаются по величине твердости.

Это различие влияет на правильный выбор значения

зазора между вершиной витка шнека и цилиндром

экструдера, определяющего возможность полного

расплавления экструдата и получения гладкой по-

верхности материала на выходе. Многокомпонент-

ные уретаны характеризуются набором дюроме-

тров, из которого формируется конечный дюрометр,

что затрудняет работу шнека, поскольку необходи-

мо плавить и смешивать компоненты с различной

вязкостью. При переработке уретана часто трудно

обеспечить хорошую стабильность продавливания

расплавленной смеси. Проблемы преждевременно-

го расплавления, связанные с плавлением твердого

материала в зоне загрузки, являются характерными

и при переработке многих типов полиуретана. При

этом лучшим способом обеспечить хорошую ста-

бильность продавливания является использование

правильно сконструированного шнека барьерного

типа. Дозирующие шнеки должны иметь дозиру-

ющую секцию большой длины. Это обеспечивает хо-

рошую возможность достижения нужной стабильно-

сти продавливания за счет демпфирования имевших

место изменений давления продавливания. Однако

это не позволяет полностью исключить проблему не-

стабильности давления, в то время как с помощью

барьерного шнека эта проблема решается. Для пе-

реработки полиуретанов необходимы повышенные

крутящие моменты — от средних до высоких значе-

ний, в некоторых случаях как при переработке по-

лиэтиленов HDPE или LLDPE (линейный полиэтилен

низкой плотности).

Производство

ÎÁÎÐÓÄÎÂÀÍÈÅ

«КАБЕЛЬ-news», № 9, 2010

32

ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ

(TPE ИЛИ TPR)

Если в основе этих материалов использован по-

липропилен, то выбор конструкции шнеков произво-

дится так же, как и при переработке полипропилена

(рассматривалось выше). Если основой ТРЕ являет-

ся полиэтилен, то при выборе типа шнека руковод-

ствуются соображениями, рассмотренными выше в

информации о полиэтилене. Поскольку существует

обширное семейство материалов с разными зна-

чениями вязкости, то для переработки конкретного

типа материала следует подбирать необходимое

значение величины зазора между вершиной витка

шнека и цилиндром экструдера.

ОГНЕСТОЙКИЕ КОМПАУНДЫ

При использовании огнестойких добавок и на-

полнителей следует тщательно подходить к выбору

типа шнека и учитывать необходимость упрочнения

как цилиндра экструдера, так и шнека. Как пра-

вило, необходимо использовать шнеки барьерно-

го/смесительного типа и обеспечить небольшой за-

зор между вершиной витка шнека и цилиндром экс-

трудера. Раньше использовались дозирующие или

дозирующие/смесительные шнеки с глубокими ка-

налами, которые вполне удовлетворительно работа-

ли на низких оборотах, что часто было единственной

возможностью из-за термочувствительности этих

материалов. Когда температура многих огнеупор-

ных материалов достигает 400

о

F, тепловая реакция

вызывает выделение газов. При этом в продукте на

выходе экструдера могут появляться пузырьки. Как

и для большинства материалов с высокой вязко-

стью, лучшим выбором типа шнека является шнек,

который обеспечивает минимальный зазор между

вершиной витка и цилиндром экструдера, величи-

на которого все еще позволяет получать хорошее

качество расплава. Типичной особенностью экстру-

деров, определяемой необходимостью переработ-

ки материалов с высокой абразивностью применя-

емых наполнителей, является использование упроч-

нения шнеков и цилиндров экструдера карбидом

вольфрама.

СШИТЫЙ ПОЛИЭТИЛЕН (XLPE)

Переработка этих материалов требует тщатель-

ного подхода к выбору шнеков для экструдеров. По-

лупроводящие материалы XLPE обычно перераба-

тываются с помощью дозирующих или дозиру-ющих/

смесительных шнеков, которые дают вполне удо-

влетворительные результаты с точки зрения обеспе-

чения необходимого качества расплава и устойчиво-

го режима его продавливания. Черные углеродные

добавки, обеспечивающие полупроводящие свой-

ства, облегчают процесс плавления за счет улуч-

шения теплоотдачи в полимер, продавлива-емый по

длине экструдера. Расплавление происходит ста-

бильно, что повышает производительность по срав-

нению с переработкой исходного ПЭ полимера.

Полупроводящие материалы XLPE обычно пере-

рабатываются в экструдерах с коротким цилиндром,

как правило, типоразмера 20:1 и реже 15:1 (отно-

шение L/D). Непроводящие материалы XLPE лучше

всего перерабатываются с помощью барьерных/

смесительных шнеков с отношением диаметра шне-

ка к длине цилиндра экструдера 24:1 при средних

или малых величинах зазора между витком шнека и

цилиндром экструдера. На витки шнека наплавляет-

ся упрочняющий материал, обычно упрочнение тре-

буется при экструзии HDPE или LLDPE.

При переработке нескольких полимеров с помо-

щью одного шнека необходимо тщательное рассмо-

трение особенностей экструдеров, предназначенных

для нанесения покрытия на провода. Лучше всего

для этой цели подходят современные барьерные

шнеки, но и в этом случае остаются ограничения при

расширении ряда перерабатываемых материалов.

Шнеки дозирующего типа также позволяют пере-

рабатывать разные материалы, но результаты экс-

трузии будут хуже, чем при использовании шнеков

барьерного типа. При принятии решения в процессе

выбора оптимальной конструкции шнека необходи-

мо рассматривать такие факторы, как типы перера-

батываемых полимеров, выходная производитель-

ность, требуемая эффективность продавливания и

необходимые величины давления на конце шнека.

ЗАКЛЮЧЕНИЕ

Поскольку невозможно выбрать одну-единст-

венную конструкцию шнека, которая подходила бы

для всех возможных случаев, опыт переработки

конкретного полимера дает возможность рекомен-

довать определенный тип шнека, который может

обеспечить выполнение требований к производи-

тельности экструдера и стабильности продавлива-

ния расплавленного материала.

Когда необходимо перерабатывать разные мате-

риалы с помощью одного шнека, следует установить

допустимые пределы ухудшения качества перера-

ботки материала для того, чтобы быть уверенным

в правильности сделанного выбора. При принятии

решения о выборе оптимальной конструкции шнека

необходимо принимать во внимание типы перераба-

тываемых полимеров, требуемую величину произво-

дительности, стабильность продавливания и прием-

лемое значение давления на конце шнека.

Журнал Wire Journal International, June 2009

Перевод — Святослав ЮРЬЕВ

Производство

ÎÁÎÐÓÄÎÂÀÍÈÅ

Оригинал статьи: Выбор шнеков и конструкций экструдеров для нанесения покрытий

К экструдерам, применяемым для нанесения покрытий на провода, часто предъявляется требование перерабатывать несколько типов полимеров и/или одинаково работать в различных эксплуатационных режимах. Выбор соответствующего типа шнека для оптимального удовлетворения комплексу требований является весьма важным шагом для оптимизации качества продукции и снижения издержек производства.