Оригинал статьи: Влияние деградации трансформаторного масла на надежность высоковольтных масляных выключателей

Высоковольтные выключатели являются одними из наиболее ответственных элементов энергосистем, надежность которых во многом определяет бесперебойность электроснабжения потребителей. Особую опасность представляют отказы масляных выключателей, отработавших нормативный срок службы. В статье рассмотрены основные причины отказов высоковольтных масляных выключателей.

Герасимов В.Е., первый заместитель генерального директора — главный инженер «Россети Новосибирск» (АО «РЭС»)

Коробейников С.М., д.ф.-м.н., профессор, заведующий кафедрой безопасности труда ФГБУ ВО «НГТУ»

Высоковольтные выключатели, наряду с трансформаторами, являются наиболее ответственными и дорогостоящими элементами в системе распределения электрической энергии. Очевидно, что надежность электрических сетей во многом определяется надежностью работы коммутационных аппаратов. Отказы выключателей представляют серьезную опасность — при несрабатывании защиты разрыв цепи не происходит, вследствие чего могут развиваться тяжелые аварии с повреждением оборудования. Несрабатывание коммутационного аппарата при коротком замыкании может привести к взрывам и пожарам, сопровождающимся значительными разрушениями и перебоями электроснабжения. В практике зафиксированы случаи отказа масляных выключателей, отработавших нормативный срок, нередко заканчивавшихся катастрофическими взрывами и возгоранием масла, также отмечались случаи, когда выключатели не отключали ток короткого замыкания, происходили пробои изоляции и повреждение механизмов. Поскольку постепенное старение высоковольтного электроэнергетического оборудования происходит во всех промышленно развитых странах, снижение запасов прочности в оборудовании остро поставило вопрос оценки его состояния и степени риска за пределами нормированного срока службы [1, 2, 3].

В России количество масляных выключателей, превысивших свой ресурс, достигает в среднем 45%, причем для выключателей напряжением 35 кВ и 110 кВ этот показатель еще выше и достигает порядка 78%. В настоящее время в энергосистеме России 46% выключателей эксплуатируются более 25 лет, а 39% — более 40 лет. Аналогичная картина старения высоковольтных выключателей наблюдается и в зарубежных энергосистемах. Так, например, по данным института электроэнергетики США EPRI, в 2016 году около 50% масляных выключателей в сетях США отработало более 25 лет. В Японии 35% выключателей старше 30 лет [4]. Таким образом, надежность масляных выключателей, а как следствие и надежность энергосистемы в целом, будут определяться надежностью коммутационных аппаратов с большим сроком службы, который значительно превосходит расчетный. Продление срока службы масляных выключателей до 30–40 лет возможно при условии грамотного обслуживания, наблюдения за состоянием и своевременного устранения развивающихся дефектов. Срок службы 40–50 лет следует признать критическим, дальнейшая эксплуатация выключателей является неоправданным риском [5, 6]. Подчеркнем, что ежегодная повреждаемость коммутационных аппаратов находится в пределах от 0,8% до 6%, а в последние годы количество повреждений выключателей увеличивается, особенно оборудования с длительным сроком службы [7].

Старение парка коммутационных аппаратов является острой проблемой для электроэнергетической отрасли большинства промышленно развитых стран и неизбежно ведет к росту затрат на сервисное обслуживание, в том числе ремонтные работы. Сопутствующими работами при средних и капитальных ремонтах масляных выключателей являются работы по регенерации трансформаторного масла. Качество выполненных регенерационных работ непосредственно влияет на продолжительность межремонтного периода, а, следовательно, на надежность, долговечность и эффективность эксплуатации отремонтированных коммутационных аппаратов [6, 8].

Основные причины аварийности связаны с ухудшением состояния коммутационного оборудования в процессе длительной эксплуатации. Согласно анализа [4, 8], 22% технологических нарушений вызвано старением материалов, 19,4% — дефектами конструкции и изготовления, 16,8% — недостатками эксплуатации, 10,3% — посторонними воздействиями, 5,8% — нерасчетными режимами в сети, 4,2% — дефектами ремонта, 3,5% — климатическими и внешними воздействиями. Обобщенный анализ этих данных показывает, что наибольшее число технологических нарушений (36%) приходится на внутреннюю изоляцию коммутационных аппаратов, на втором месте по повреждаемости находится повреждение высоковольтных вводов (27%), и достаточно высокий уровень технологических нарушений имеет неправильная регулировка приводов выключателей (24%). Анализ повреждаемости масляных выключателей классов 35 кВ и 110 кВ за 2008–2023 годы показал, что 30% общего числа технологических нарушений сопровождались внутренними короткими замыканиями в коммутационных аппаратах, из которых 12% происходили с возгораниями и пожарами [5, 8]. К таким повреждениям относятся: пробой внутренней изоляции выключателя; недостаточная стойкость при коротких замыканиях; износ механизмов отключения; пробой изоляции высоковольтных вводов. Считается, что процент технологических нарушений, обусловленных ухудшением свойств трансформаторных масел, составляет 28% от всех технологических нарушений: снижение электрической прочности — 7,5%; повышение вязкости и ухудшение подвижности — 4,9%; образование шлама и кислот — 2,2%.

Однако эти цифры отражает только те нарушения, которые непосредственно обусловлены старением масел. В то же время влияние продуктов старения масел при анализе причин повреждений масляных выключателей, как правило, не учитывается. Особенное влияние на электрическую прочность изоляции и срок ее службы оказывает содержание в ней влаги. При содержании влаги более 3% резко снижается электрическая прочность масла [1, 5, 9]. Кроме снижения электрической прочности изоляции при увлажнении, существует опасность выделения влаги в масло с образованием пузырьков при переходных тепловых процессах. Появление пузырьков газа в масле снижает его электрическую прочность на 20–50%. Это может стать причиной снижения электрической прочности конструкции в целом при отключениях токов короткого замыкания. Образование пузырьков газа сильно зависит как от содержания влаги, так и от температуры. Начало выделения пузырьков при хорошо высушенной изоляции (0,2–0,5% влаги) происходит при температурах 175–200°С. При заметном увлажнении масла температура образования пузырьков снижается: при влагосодержании 2,3–2,4% температура возникновения пузырьков составляет 143–156°С, а при влагосодержании 3,1% эта температура составляет всего 100–126°С.

С точки зрения диагностики, трансформаторное масло является той информативной средой, по состоянию которой выявляются до 30% дефектов выключателей [5, 10]. Однако механизм выхода из строя аппаратов во многом определяется конкурирующими процессами деградации, такими как: химическое старение масла, ухудшение контактов, накопление влаги и образования газовых пузырьков. Отметим, что последние существенно снижают диэлектрическую прочность и способствуют частичным разрядам при коммутациях выключателя [4, 11, 12]. Эксперименты [13, 14] показали, что наличие пузырьков может снизить напряжение пробоя трансформаторного масла на 50% и более, особенно в случае нескольких повторных операций или повышенной температуры.

В результате, влияние влаги и газообразных включений должно учитываться при анализе технологических нарушений, связанных с внутренними короткими замыканиями: даже если старение масла не является прямой причиной, оно создает условия для пробоев из-за снижения изоляционных характеристик. Однако, несмотря на большой объем проведенных исследований, механизмы выхода из строя масляных выключателей, включая роль в нем масла, остаются до конца не изученными.

Целью настоящего исследования является рассмотрение механизма выхода из строя масляных выключателей при аварийных отключениях, с акцентом на отказах при автоматическом повторном включении (АПВ). Необходимо установить, как процессы старения масла (ухудшение диэлектрических свойств, вязкость, газообразование, накопление примесей и т.д.) влияют на способность выключателя гасить дугу при первом и повторном отключениях. В статье проводится анализ поиска причин несрабатывания масляного выключателя при повторном отключении.

ПРОЦЕСС СТАРЕНИЯ ТРАНСФОРМАТОРНОГО МАСЛА В РАЗЛИЧНЫХ ТИПАХ ВЫКЛЮЧАТЕЛЕЙ

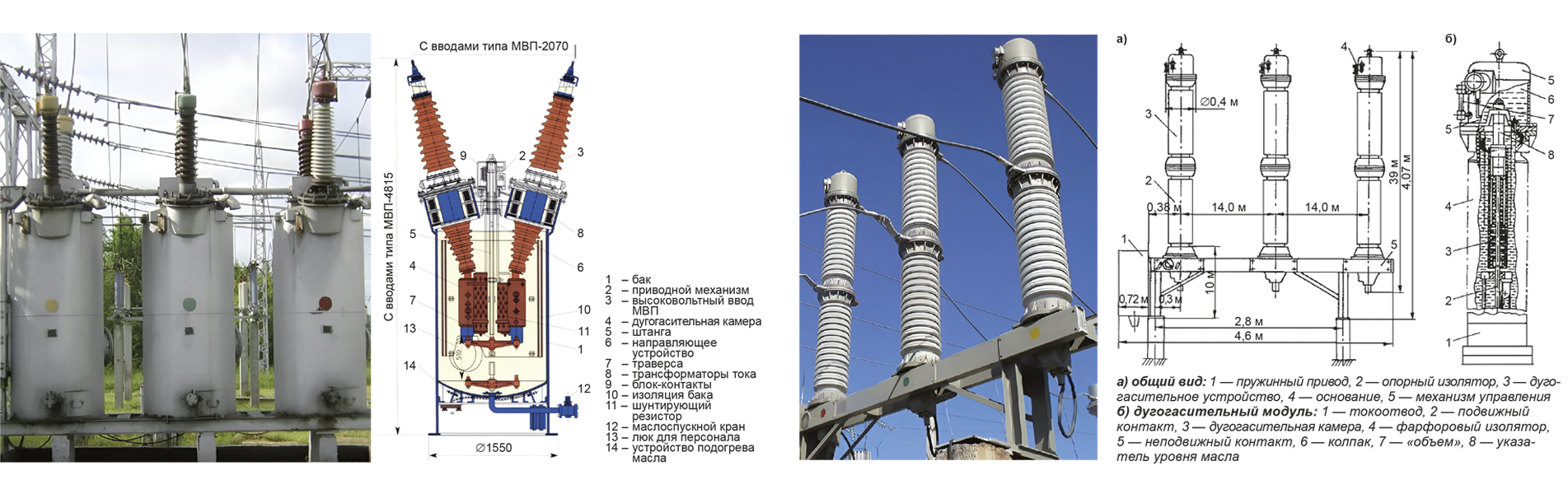

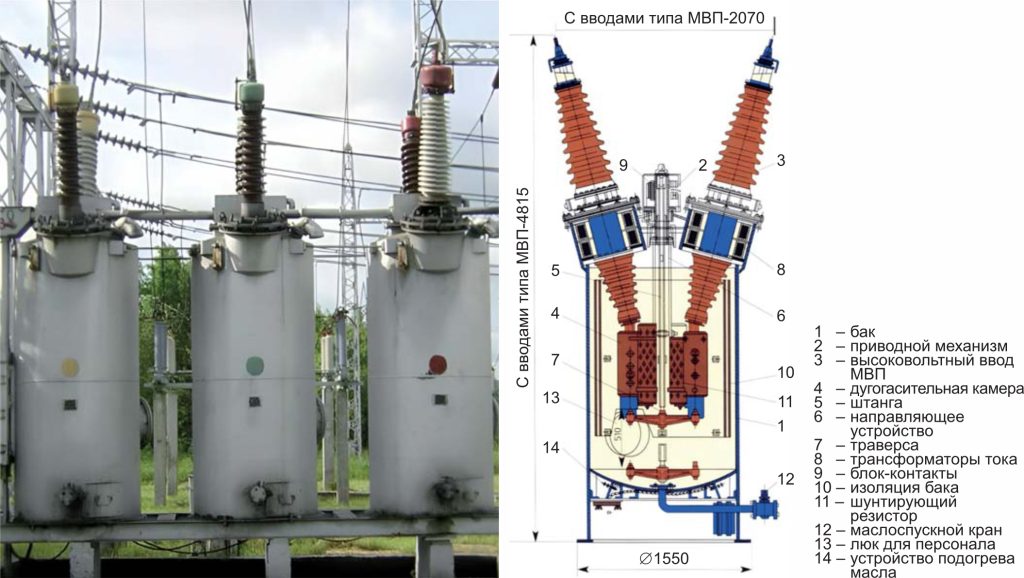

Тип и конструкция выключателя определяют условия работы и старения масла. Рассмотрим два основных типа, исторически применяющихся в высоковольтных сетях: баковые масляные выключатели (с большим объемом масла) и маломасляные выключатели (с малым объемом масла) [15].

Баковые масляные выключатели (большой объем масла). В баковых выключателях (серии У, С, МКП (рисунок 1) и др.) трансформаторное масло заливается в большой бак, на каждую фазу отдельно. Масло выполняет двойную функцию: и гашение дуги, и изоляция токоведущих частей от земли. Объем трансформаторного масла в таких аппаратах значительный (1000 литров и более), при этом над поверхностью масла обычно имеется воздушная полость. Особенности этого типа: масло постоянно соприкасается с воздухом, поэтому подвержено атмосферному влиянию, а именно поглощает кислород и влагу. Со временем (даже без операций выключения/отключения) в масле будут происходить окислительные процессы, увеличиваясь при повышенной температуре или плохом качестве масла. Однако большой объем масла означает, что единичный дуговой разряд вносит относительно небольшой процент примесей. При этом продукты разложения (газы, частицы) распределяются по всему баку и частично успевают раствориться или осесть, поэтому в объеме трансформаторного масла бакового выключателя меньше скапливается загрязнений после каждой операции. Практически это выражается в том, что баковые выключатели могут выполнять большее число отключений без замены масла по сравнению с маломасляными выключателями. Тем не менее, поскольку все масло находится в одном объеме, любые выделившиеся продукты снижают изоляционную прочность изоляции. После нескольких отключений (при коммутации аварийных токов КЗ) масло в баке темнеет, его пробивное напряжение падает. Например, электрическая прочность масла может снизиться до минимально допустимых норм уже после порядка десятка отключений номинального тока. Поэтому регламентом предусматривается периодический контроль состояния масла: измерение пробивного напряжения, влагосодержания, механических примесей и др. В случае превышения норм (например, пробивное напряжение ниже 35 кВ в стандартном зазоре) масло в баковом выключателе подлежит сушке и очистке либо замене.

Баковые выключатели исторически требовали больших затрат на обслуживание, так как приходилось сливать и заливать сотни литров масла, и при невозможности доведения трансформаторного масла до нормативных показателей утилизировать отработанное масло. Кроме того, при сильном дуговом газообразовании давление в баке резко растет, что в ряде случаев приводило к взрывоопасным ситуациям (в старых масляных выключателях предусматривались предохранительные клапаны и трубки для вывода газа). Таким образом, в баковых выключателях масло стареет как от многократных коммутаций, так и постепенно от контакта с атмосферой, и требует регулярного мониторинга и замены по мере ухудшения показателей.

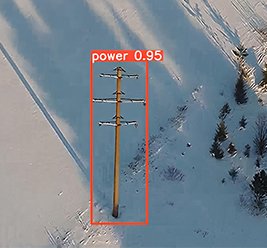

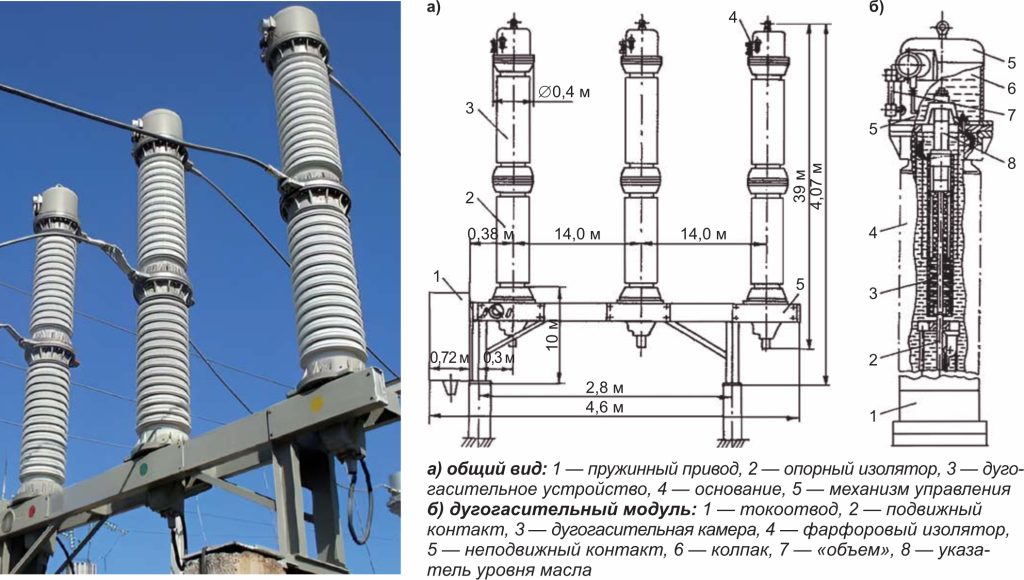

Маломасляные выключатели (малый объем масла). В конструкциях маломасляных выключателей (серии ВМТ (рисунок 2), МГ и др.) используется принцип разделения функций: небольшое количество масла нужно только для гашения дуги, а электрическая изоляция осуществляется другими средствами (фарфоровые изоляторы, компаунд и т.п.) [15]. Объем масла значительно снижен по сравнению с баковым выключателем (~250 литров и более). При этом дуга горит в отдельной дугогасительной камере, окруженной малым объемом трансформаторного масла. Конструкция каждого полюса, как правило, герметична — полюс представляет собой маслонаполненную колонну, герметично закрытую и наполненную азотом под давлением. Азотный наддув (0,5–1 МПа) препятствует растворению воздуха в масле и исключает присутствие кислорода и влаги. Благодаря этому маломасляный выключатель гораздо менее подвержен окислительному старению — в запечатанном объеме масло практически не соприкасается с кислородом воздуха, а азотная подушка сохраняет постоянное давление при температурных колебаниях. На практике масло в таком выключателе может долгие годы не менять своих химических свойств, если выключатель редко отключает аварийные токи КЗ.

Однако главным ограничивающим фактором становится дуговое старение — малый объем масла означает, что все продукты разложения от дуги остаются в концентрированном виде в пределах этого небольшого объема. Уже после нескольких отключений токов короткого замыкания масло заметно ухудшается по качеству. Экспериментально установлено [16, 17, 18], что в маломасляном выключателе 110 кВ после ~8–10 отключений тока ~25 кА электрическая прочность масла падала до минимально допустимых значений, а сопротивление изоляции внутри полюса снижалось в десятки раз. При этом в масле было обнаружено значительное количество твердого углеродного осадка и металлических частиц (от эрозии контактов), а именно было выявлено около 38 г углерода (сажи) в осадке, 2 г вольфрама и 0,8 г меди, вынесенных с поверхности контактов. Эти примеси крайне негативно влияют на дальнейшую работу — осажденный на изоляторах углерод создает токопроводящую пленку, а электропроводная пыль провоцирует пробои. Поэтому маломасляные выключатели требуют обязательного обслуживания после серии коммутаций: слива масла из полюсов, фильтрации или замены, очистки от сажи внутренних поверхностей.

Положительными сторонами является то, что при отсутствии переключений масло сохраняется долго (нет контакта с атмосферой), а также, что объем масла невелик (масла мало, и его проще обработать).

Таким образом, можно выявить отличия в процессах старения — в маломасляных выключателях доминирует старение от дуговых разрядов, тогда как в баковых более заметно длительное атмосферное старение масла. Это предопределяет разные подходы к обслуживанию: для маломасляных — по числу отключений и результатам анализов масла; для баковых — в дополнение к основным и по календарному интервалу.

ОСОБЕННОСТИ РАБОТЫ МАСЛА В ВЫКЛЮЧАТЕЛЯХ

Работа выключателя при коммутационных воздействиях. Как указывалось, выше, в баковых и маломасляных выключателях принцип работы сходный — при размыкании контактов возникает электрическая дуга, которая гасится в масле. Однако конструктивно аппараты различаются — маломасляные выключатели имеют специальные камеры и поршни для интенсификации потока масла, тогда как в баковых полагаются на естественную конвекцию в объеме бака для охлаждения дуги и изоляции.

В процессе отключения масляного выключателя проходит несколько стадий:

- Начальный разрыв контактов. Подвижные контакты расходятся с высокой скоростью (порядка нескольких м/с). В момент размыкания возникает дуга между контактами, мгновенно нагревающая окружающее масло до экстремально высокой температуры (в диапазоне от 5000°С до 20 000°С).

- Формирование дуги и газового пузыря. Под действием высокой температуры масло частично испаряется. Вокруг дуги образуется газовый пузырь, содержащий главным образом водород и углеводороды (H2, CH4, C2H2 и др.) — продукты термического разложения масла. Давление газа быстро растет, создавая импульс, который вытесняет масло из зоны дуги.

- Гашение дуги потоком масла. Повышенное газовое давление выталкивает масло через каналы дугогасительной системы. Формируется направленный поток масла (скорость оценивается в несколько м/с) вокруг дуги. Этот поток интенсивно охлаждает дугу и вытягивает ионизированные продукты из межконтактного промежутка, способствуя деионизации разряда. В современных конструкциях применяются многоструйные системы: несколько направленных струй свежего масла поступают в область дуги через специальные отверстия, разбивая дугу и ускоряя ее гашение. Таким образом, дуга гасится при минимальной длине за минимальное время.

- Восстановление изоляции. После прохождения тока через ноль дуга прекращается, и образовавшийся газовый пузырь устремляется вверх (в бак выключателя или в газоотводящие каналы). Под действием давления окружающего масла межконтактное пространство заполняется свежим маслом, восстанавливая диэлектрическую прочность промежутка. Остаточные газы и разложившееся масло (сажа) выводятся через выпускные клапаны или каналы наружу, а дугогасительная камера заполняется маслом из бака. В хорошо спроектированном аппарате эта промывка дугового промежутка свежим маслом предотвращает повторное возгорание дуги при следующей операции.

Описанный механизм характерен как для баковых, так и для маломасляных выключателей, разница в объеме и организации потоков масла. В баковых выключателях большой объем масла сам по себе служит демпфером и охлаждающей средой, а газы поднимаются в верхнюю часть бака. В маломасляных — ограниченный объем требует специальных устройств (поршней, дроссельных отверстий), обеспечивающих принудительную циркуляцию масла и выпуск газов. В любом случае, успешное отключение характеризуется полным восстановлением изоляции между разомкнутыми контактами за счет замещения газового пузыря жидким маслом.

Работа выключателя в цикле АПВ. Ключевой фактор надежного отключения — полная деионизация промежутка после гашения дуги. Газовый пузырь, содержащий водород и другие продукты разложения масла, нагретые до 5000°С и более, имеет значительно более низкую электрическую прочность, чем жидкое масло. Поэтому, пока этот пузырь не покинул межконтактное пространство, существует риск повторного пробоя с последующим повторным зажиганием дуги между уже разомкнутыми контактами. Особенно высок этот риск при быстрых повторных включениях (режим АПВ), когда время на удаление газов ограничено.

На практике для предотвращения такого явления вводятся паузы перед повторным включением. Для систем 110 кВ минимальная пауза высокоскоростного автоматического повторного включения обычно составляет не менее ~0,3 секунд, считается, что этого достаточно для того, чтобы горячая дуговая плазма успела полностью деионизироваться [19, 20]. Если же повторное включение произойдет слишком рано, ионизованный газовый канал может еще существовать, тогда при восстановлении напряжения на контактах дуга вспыхнет повторно, фактически означая отказ выключателя отключить аварийный ток. Опытным путем показано, что для напряжения 110 кВ время деионизации дуги составляет 0,28 с; более короткие интервалы АПВ нежелательны, поскольку повышают вероятность повторных пробоев [21, 22].

Таким образом, неполное удаление газового пузыря и продуктов дуги из контактного промежутка напрямую ведет к аварийному несрабатыванию выключателя. Конструкция масляных выключателей (например, наличие пружинных поршней и клапанов) рассчитана на удаление газов после отключения. Однако при неблагоприятных условиях (например, если масло сильно засорено, загустело или пауза АПВ слишком мала) газовый пузырь может сохраниться вблизи контактов выключателя. В таких случаях повторный электрический пробой межконтактного промежутка или пробой изоляции масляного выключателя крайне вероятен, что и наблюдается при аварийных отказах.

Подводя итог, можно сказать, что работа масляных выключателей при коммутационных воздействиях основана на гашении электрической дуги в масле, сопровождаемом интенсивным образованием газов и высокими температурами. Эффективность отключения определяется способностью дугогасительной системы (в том числе потока масла и конструктивных элементов) быстро охлаждать дугу, удалять ионизированные продукты и восстанавливать диэлектрическую прочность межконтактного промежутка. Особое значение имеет полное вытеснение газового пузыря после отключения, так как его остатки существенно снижают изоляционные свойства и могут привести к повторному пробою. Это особенно критично в режиме автоматического повторного включения (АПВ) из-за минимальной паузы между отключением и повторным включением. Несоблюдение этих условий, например вследствие ухудшения состояния масла (загрязнение, старение и т.д.), существенно повышает риск аварийных отказов коммутационного аппарата.

ИНСТРУМЕНТАЛЬНЫЙ АНАЛИЗ СОСТОЯНИЯ МАСЛА ВЫКЛЮЧАТЕЛЕЙ ВМТ-110 ПОСЛЕ ОТКЛЮЧЕНИЙ ТОКОВ КЗ

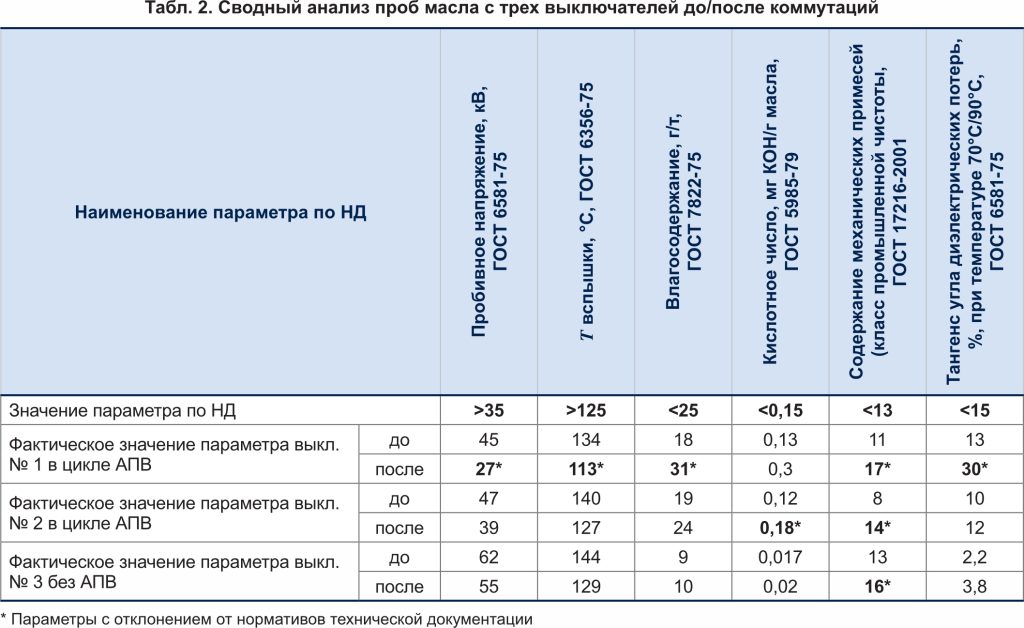

Для понимания роли старения масла был проведен анализ трансформаторного масла на разных этапах работы трех выключателей ВМТ-110. Обычно коммутационный аппарат отрабатывает без отклонений от нормативных параметров 6 циклов отключения/включения. Измерения проводились после шестого цикла отключения (считаем это исходным состоянием масла) и после седьмого цикла отключения тока короткого замыкания. После этого проводилось сопоставление и анализ свойств масла. Подчеркнем, что один выключатель отработал без цикла АПВ, а два других — с циклом АПВ. Для выполнения анализа трансформаторного масла использовались инструментальные средства, пригодные к работе и прошедшие техническое обслуживание с подтверждением соответствующих документов (свидетельство о поверке/протокол аттестации прибора и т.д.).

ИСХОДНОЕ СОСТОЯНИЕ МАСЛА ПОСЛЕ 6 ЦИКЛОВ ВКЛЮЧЕНИЯ/ОТКЛЮЧЕНИЯ ТОКОВ КОРОТКОГО ЗАМЫКАНИЯ

Масло соответствовало нормативным требованиям по основным параметрам. Диэлектрическая прочность трансформаторного масла составляет 50–60 кВ в промежутке 2,5 мм (стандартами устанавливается минимум 35 кВ для эксплуатационного масла). Кислотное число и влагосодержание у исходного масла минимальны (кислотность <0,15 мг КОН/г, влага <25 г/т, тангенс δ <15%) [23]. Пробы масла из выключателей до аварии отключения токов КЗ, имели пробивное напряжение 45 кВ в промежутке 2,5 мм, что удовлетворяет требованиям ГОСТ 6581-75. Взвешенных частиц углерода или металла не обнаруживалось, масло прозрачно, кинематическая вязкость при 40°С составляет 10 мм²/с (что соответствует стандартному классу вязкости для свежего трансформаторного масла). Эти данные говорят о том, что масло находится в работоспособном состоянии.

ПОСЛЕ СЕДЬМОГО ОТКЛЮЧЕНИЯ ТОКА КОРОТКОГО ЗАМЫКАНИЯ (БЕЗ АПВ)

Отключение токов короткого замыкания сопровождалось развитием дуги в масле. В результате масло претерпело локальную деградацию — часть его разложилась с образованием газа, продукты разложения остались в масле в виде тонкой взвеси. Визуально масло несколько потемнело.

Лабораторный анализ показал небольшое снижение диэлектрической прочности, пробивное напряжение снизилось до 39 кВ. Это объясняется появлением в масле газовых пузырьков и углеродистых частиц после горения дуги. Также выросла электрическая проводимость (тангенс δ) с 10% до 12%, что связано с кратковременным повышением температуры и образованием следов ионизированных продуктов. Однако в целом после однократного отключения свойства масла еще остаются в границах допустимых норм, в частности, по нормативам после отключения токов КЗ масло выключателей должно проверяться на наличие угольной взвеси и при необходимости заменяться. В данном случае содержание углеродной взвеси ≤0,1%, то есть в пределе допустимого. Вязкость масла изменилась несущественно за один цикл нагрева. Таким образом, первый отключающий цикл хоть и ухудшил параметры масла, но не вывел их за нормативные пределы — выключатель успешно отключил аварийный ток с первого раза.

ИЗМЕНЕНИЕ СВОЙСТВ МАСЛА ПОСЛЕ АВАРИЙНОГО ОТКЛЮЧЕНИЯ С ЦИКЛОМ АПВ

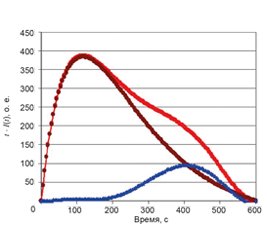

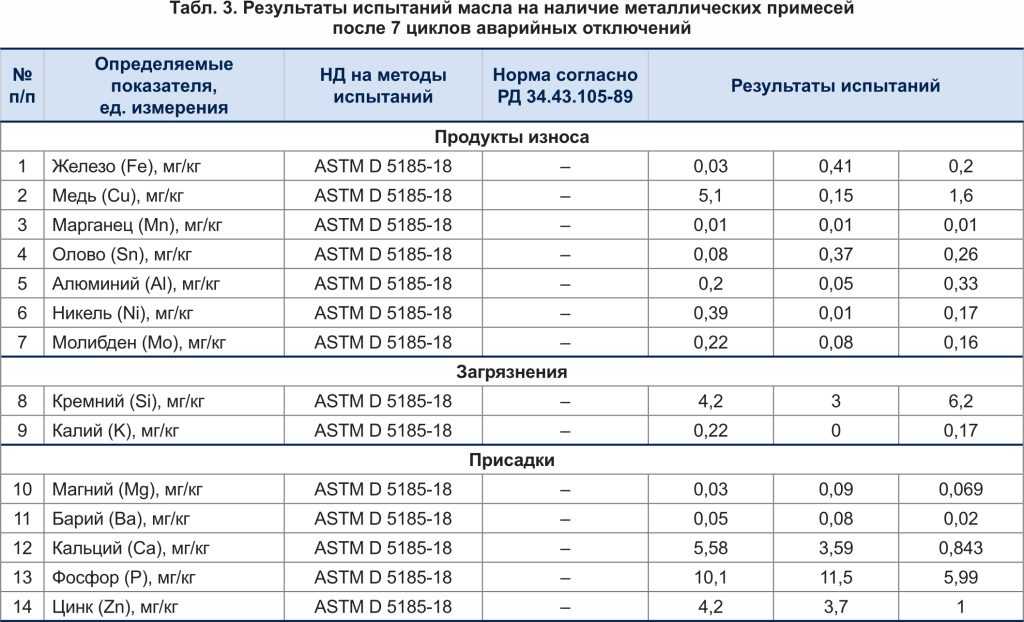

Диэлектрическая прочность существенно упала — пробивное напряжение снизилось до 27 кВ, что значительно ниже допустимого уровня для оборудования 110 кВ. Практически масло утратило свои изоляционные свойства, стало проводящим из-за большого количества углеродистых частиц и продуктов разложения. Известно, что наличие влаги (от разложения масла) и снижение прочности масла ниже критического уровня приводят к внутренним перекрытиям в выключателях [24, 25, 26]. В нашем случае в полученных пробах (таблица 1) содержание углеродной взвеси превышало норму (0,13% и 0,17% против допустимого ≤0,1%). Ясно, что в трансформаторном масле присутствует сажа, образованная в дуге, которая приводит к низким значениям напряжения пробоя.

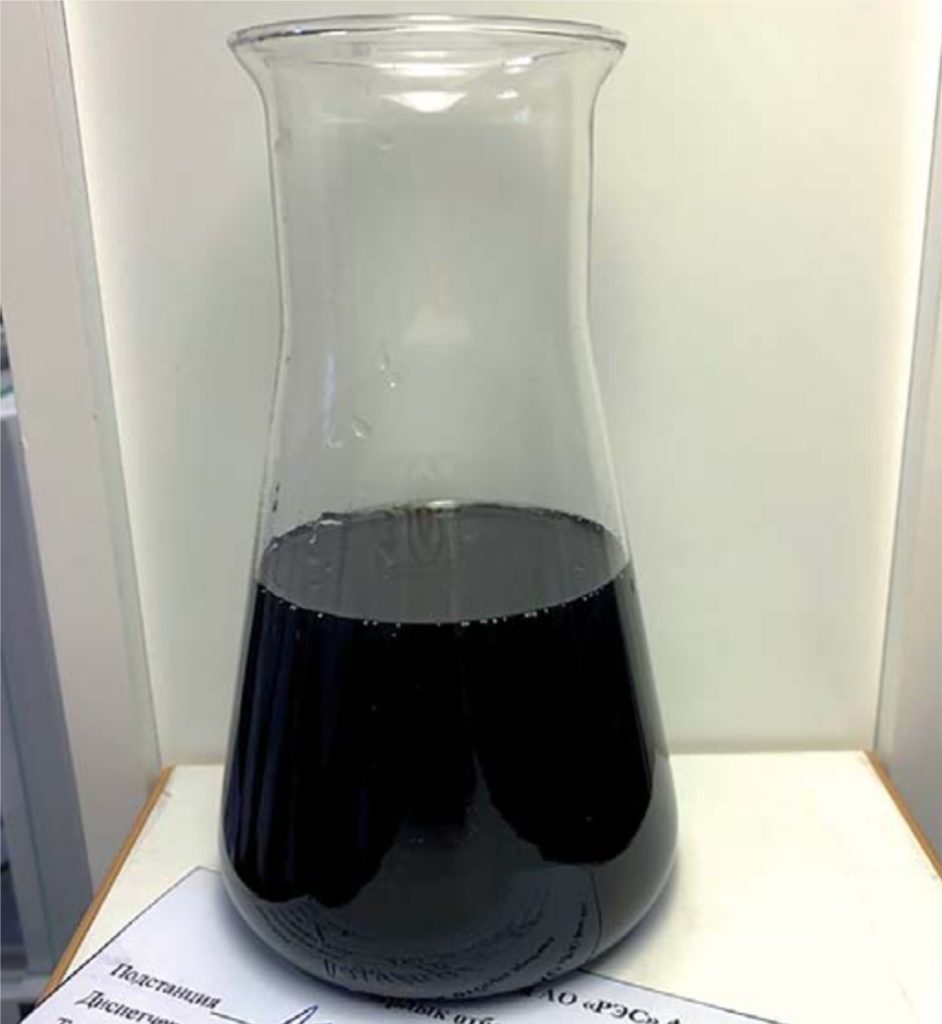

Наличие такого количества проводящей углеродной взвеси создает мостики для тока и снижает электрическую прочность промежутка. Вязкость масла также возросла по сравнению с исходной — измеренное значение кинематической вязкости составляет 15 мм²/с (при 40°С) против ~10 мм²/с у исходного масла. Повышение вязкости обусловлено термической деградацией масла, с появлением в нем более высокомолекулярных продуктов старения (смол, асфальтенов), что обычно наблюдается при старении масла [27, 28]. Более вязкое масло хуже циркулирует и медленнее вытесняет газы, что осложняет процесс гашения дуги. Наконец, кислотное число масла после аварии значительно увеличилось (с 0,1 до более 0,3 мг КОН/г), отражая накопление кислот из-за окисления. Известно, что повышенная кислотность ведет к коррозии и образованию осадка, дополнительно ухудшая диэлектрические свойства. Изменение характеристик масла приведено в таблице 2, внешний вид масла после воздействий приведен на рисунке 3.

Таким образом, проведенный анализ показывает, что после шестого отключения свойства масла несколько ухудшились, а после седьмого (в двух выключателях, в цикле АПВ) — достигли критических значений. Масло фактически превратилось из изоляционной в проводящую среду, насыщенную продуктами разложения. Эти результаты позволяют выдвинуть и обосновать гипотезы о причинах отказа выключателя.

ОБСУЖДЕНИЕ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

Наличие металлических и углеродных примесей в масле чрезвычайно опасно: частицы обладают высокой электропроводностью и создают локальные неоднородности поля, что резко снижает пробивное напряжение трансформаторного масла [28, 29]. Факт наличия углеродных взвесей подтверждается данными таблиц 1 и 3. Эти частицы образовывают токопроводящие цепочки, что и вызывает понижение пробивного напряжения между контактами, приводя к раннему повторному пробою при попытке повторно погасить дугу. Следует отметить, что наличие проводящих частиц не только приводит к резкому уменьшению электрической прочности, но и к невозможности измерения электропроводности стандартным способом измерения свойств трансформаторного масла. При напряжении до 5 кВ, подготовленный образец трансформаторного масла в испытательной ячейке пробивается. Подобное поведение было зарегистрировано в опытах [30], когда в чистое масло добавляли небольшое количество 0,1% объемной доли).£0,4 г/л углеродных нанотрубок ( Иными словами, трансформаторное масло утратило диэлектрические свойства до такой степени, что уже не могло выдерживать рабочее напряжение. Поэтому при АПВ возможно повторное перекрытие межконтактного промежутка и, как следствие, повреждение коммутационного аппарата.

Сравнивая таблицы 1 и 3, можно увидеть, что сажа является преобладающей проводящей примесью в масле после АПВ. Это видно при переводе данных по саже из таблицы 1 к идентичным единицам таблицы 3 (0,17% примерно соответствует 1,7 г/кг). Внешний вид масла при работе выключателя показан на рисунке 4, после семи отключений токов короткого замыкания. При сопоставлении фотографий, полученных в различные моменты времени после взятия пробы, видно, что масло сильно потемнело, и в нем образовался осадок в виде хлопьев. Очевидно, что осажденная примесь состоит, в основном, из сажи.

Практически можно представить, что угольная пыль создала проводящую дорожку между контактами, и дуга повторно зажглась по этой дорожке. Металлических же частиц (обломков контактов) обнаружено незначительное количество — вероятно, основная масса расплавленного металла осела на детали конструкции, а не циркулировала в масле. Таким образом, именно углеродная проводящая пыль сыграла решающую роль в развитии аварии. В рассматриваемом случае, судя по всему, система отвода не справилась полностью — часть сажи осталась, и при повторном автоматическом включении привела к короткому замыканию через масло. Итого, предположение о негативном влиянии твердых продуктов разложения (угольной пыли) нашло прямое подтверждение. Именно наличие этих частиц обусловило повторный пробой контактов. Фактически аппарат замкнул электрическую цепь через загрязненное масло сразу после попытки АПВ.

Необходимо учитывать, что механические примеси в трансформаторном масле не являются единственным параметром, влияющим на безотказную работу выключателей. Здесь необходимо рассмотреть роль вязкости масла. Этот фактор наиболее характерен для маломасляных выключателей, так как объем масла в них существенно меньше по сравнению с баковыми конструкциями. Повышение вязкости и сопутствующие процессы негативно сказываются на работе масляного выключателя: загустевшее масло медленнее вытесняет газовые пузырьки и менее эффективно охлаждает дугу [13, 14]. В результате при повторном дуговом пробое процесс гашения может не завершиться вовремя, и дуга в межконтактном промежутке не погаснет.

Вместе с тем в рамках данной работы не проводилось прямых экспериментов, позволяющих количественно связать уровень вязкости масла со скоростью гашения дуги. Это указывает на необходимость дальнейших исследований, направленных на уточнение механизмов влияния вязкости на процессы гашения дуги в межконтактном промежутке.

Рассмотрим еще один параметр коммутационных аппаратов, такой как ограничение нагрузки в пределах отключающей способности выключателя. Он является не только условием надежности коммутационного аппарата, но и важным фактором продления срока службы трансформаторного масла. Очевидно, что чем больше отключающий ток, тем сильнее разложение масла. Контроль токов коммутации и отключающих токов КЗ, грамотная настройка релейной защиты и эксплуатация в пределах допустимых характеристик позволяют значительно снизить темпы деградации изоляции и масла, что прямо влияет на общую долговечность.

Подводя итог обсуждения, из анализа работы выключателей, а также результатов измерений свойств масла, можно считать твердо установленным, что:

- масло стареет в выключателях, причем механизмы старения отличаются в маломасляных и баковых выключателях (в маломасляных выключателях доминирует старение от дуговых разрядов, тогда как в баковых более заметно длительное атмосферное старение);

- при коммутационных воздействиях в масле образуется большое количество взвешенных, проводящих частиц; эти частицы образуют токопроводящие цепочки, что и вызывает понижение пробивного напряжения между контактами, вызывая ранний повторный пробой при попытке повторно погасить дугу;

- при термическом и электрическом старении масло также теряет диэлектрическую прочность (в лабораторных экспериментах показано, что после длительного нагрева и окисления пробивное напряжение трансформаторного масла снижается, а тангенс δ возрастает);

- в процессе старения масло образует шламы и смолы, которые повышают его вязкость и ухудшают текучесть;

- каждый выключатель имеет строго определенные характеристики по отключающей способности (превышение этих параметров может привести не только к его разрушению, но и к тяжелым последствиям: разгерметизации бака, выбросу масла, пожару и т.д.).

ВЫВОДЫ

1. Старение масла в маломасляных и баковых выключателях происходит по-разному. Основной фактор — снижение изоляционных свойств масла за счет появление проводящих частиц — был идентифицирован как прямая причина отказа.

2. Механизм отказа масляного выключателя при АПВ заключается в следующем: отключение тока короткого замыкания формирует в масле газовый пузырь и оставляет углеродистый осадок. Если масло качественное и система отвода работает штатно, эти продукты удаляются. Однако в отработанном (состарившемся) масле с пониженной текучестью или при коммутации сверхноминальных токов КЗ полное восстановление изоляционных свойств может не произойти. При повторной подаче напряжения в цикле АПВ остаточные газы и сажа создают внутри бака канал проводимости, по которому практически мгновенно развивается повторная дуга. Контакты оказываются вновь замкнутыми плазменным разрядом. Это подтверждается анализом практических результатов — после аварии масло имело низкую диэлектрическую прочность и большое количество угольных частиц, что и стало причиной повторного пробоя. Тем самым установлено, что решающим фактором была деградация масла, а не, к примеру, отказ привода или релейной защиты.

Помимо научных результатов исследований настоящая работа подтверждает важность традиционных мероприятий повышения надежности масляных выключателей 110 кВ, а также необходимость дополнительных мероприятий.

Традиционные мероприятия:

- регулярный мониторинг состояния масла (измерение пробивного напряжения и влагосодержания, проверка кислотного числа и тангенса δ);

- замена или регенерация масла (для восстановления его диэлектрических свойств);

- организационные меры (включение старых масляных выключателей в программы ускоренной замены на современные элегазовые или вакуумные аналоги).

Организации, эксплуатирующие высоковольтные выключатели, испытывают недостаток бюджета для проведения обновления и модернизации оборудования, поэтому в условиях ограниченного финансирования вывод масляных выключателей 110 кВ из эксплуатации может быть отложен.

Поскольку традиционные меры, на наш взгляд, недостаточны, предлагаем дополнительные мероприятия.

Дополнительные мероприятия:

- оптимизация схем АПВ с целью ограничения сверхнормативных токов КЗ (корректировка времени и числа попыток автоматического повторного включения, исключение излишне частых включений при нестабильных повреждениях);

- ограничение нагрузки в пределах отключающей способности выключателя (контроль фактических токов нагрузки и КЗ, применение устройств релейной защиты с учетом реальных возможностей аппарата).

В заключение подчеркнем, что проведенное исследование позволило по-новому взглянуть на причины отказов масляных выключателей. Установлено, что решающую роль играет появление в нем проводящих углеродных частиц, формирующих токопроводящие мостики между контактами. Именно этот механизм, впервые выявленный и подтвержденный экспериментально, определяет преждевременные пробои при АПВ. Полученные результаты открывают новое направление в диагностике и обслуживании выключателей, где контроль содержания углеродных примесей становится ключевым показателем надежности. ![]()

ЛИТЕРАТУРА

- Korobeynikov S.M., Ridel A.V., Shevchenko V.E., et al. Electrophysical Properties of Nanooil Under Different Preparation Conditions. IEEE Transactions on Industry Applications, 2025. URL: https://ieeexplore.ieee.org/document/11126978/.

- Назарычев А. Н. Оценка надежности выключателей распределительных устройств с различной топологией // Электричество, 2022, № 2. С. 38–46.

- Андреев Д.А., Назарычев Ю.А. Анализ методов оценки коммутационного ресурса высоковольтных выключателей // Вестник Ивановского государственного энергетического университета, 2008, № 2. С. 69–84.

- Grant J., Sperstad I.B., Vadlamudi V.V., et al. The impact of high-voltage circuit breaker condition on power system reliability indices. IET Generation, Transmission & Distribution, 2024, vol. 18, no. 23, pp. 3980–3994.

- Виноградов А.В., Лансберг А.А. Анализ парка и оценка коммутационного ресурса выключателей 10 кВ филиала ПАО «Россети Центр» — «Орелэнерго» // Известия высших учебных заведений. Проблемы энергетики, 2022, т. 24, № 5. С. 61–73.

- Балаков Ю.Н., Шунтов А.В. О фактическом коммутационном ресурсе высоковольтных выключателей // Энергобезопасность и энергосбережение, 2009, № 6. С. 35–38.

- Olajuyin E.A., Olubakinde E. Reliability and Maintenance of Assets in Electric Power Distribution Network. Current Journal of Applied Science and Technology, 2022, vol. 41, no. 9, pp. 8–17.

- Бондаренко В.Е., Щапов П.Ф., Шутенко О.В. Повышение эффективности эксплуатационного измерительного контроля трансформаторных масел. Харьков: НТУ «ХПИ», 2007. 452 с.

- Ляпин А.Г., Певчев Б.Г., Пимошин А.А. Комплексный подход к диагностике и оценке технического состояния энергетического оборудования // Электрические станции, 2005, № 8. C. 64–67.

- Учет остаточного ресурса высоковольтных выключателей // ЭЛЕКТРОЭНЕРГИЯ. Передача и распределение, 2019, № 1(52). С. 120–121.

- Изоляция аппаратов высокого напряжения. Требования ГОСТ к изоляции аппаратов. URL: https://leg.co.ua/arhiv/podstancii/izolyaciyaapparatov-vysokogo-napryazheniya/Page-3.html.

- Qin Ch., Zhao T., He Ya., et al. Experimental Study on Breakdown Characteristics of Transformer Oil Infl uenced by Bubbles. Energies, 2018, vol. 11, no. 3, p. 634.

- Рабинович З.Я. Электроснабжение и электрооборудование магистральных газопроводов. М.: Недра, 1976. 256 с.

- Zhang N., Liu S., Hao J., Chen H. Review on Partial Discharge Characteristics of Bubble Impurity Phase in Transformer Oil. Transactions of China Electrotechnical Society, 2023, vol. 38, no. 10, P. 2757–2776.

- Ladislas N.E., Li Q., Liu Q., et al. Bubble migration characteristics in power transformer oil under coupled stresses of forced vibration and electrical fi eld. IET Science, Measurement & Technology, 2023, vol. 17, no. 7, pp. 125–153.

- Алексеев Б.А., Мамиконянц Л.Г., Савваитов Д.С. Основное электрооборудование электрических станций и сетей // Электрические станции, 2005, № 2. C. 48–57.

- Arya E.H., Maharmi B., Lutfi M. Analysis of Oil Dielectric Strength Insulation on Oil Circuit Breakers Based on Service Life and Operating Frequency. Journal of Ocean, Mechanical and Aerospace Science and Engineering, 2022, vol. 66, no.2, pp. 50–56.

- Natti S., Jirutitijaroen P., Kezunovic M. Circuit Breaker and Transformer Inspection and Maintenance: Probabilistic Models. URL: https://kezunovic.engr.tamu.edu/wp-content/uploads/ sites/282/2023/03/PMAPS-2004.

- Пробивное напряжение трансформаторного масла. URL: https://leg.co.ua/info/transformatory/probivnoe-napryazhenie-transformatornogo-masla.html.

- Mustafa E., Ali M.I., Afi a R.S.A., et al. Degradation Assessment of In-Service Transformer Oil Based on Electrical and Chemical Properties. Applied Sciences, 2024, vol. 14, no. 24, p. 11767.

- Дуговые процессы при коммутации. URL: https://forca.ru/knigi/arhivy/dugovye-processy-pri-kommutacii/ Page-20.html/.

- Беркович М.А., Гладышев В.А., Семенов В.А. Автоматизация энергосистем. М.: Энергоатомиздат, 1991. 240 с.

- Чернобровов Н.В., Семенов В.А. Релейная защита энергетических систем. М.: Энергоатомиздат, 1998. 799 с.

- Экспресс-тест состояния высоковольтных выключателей и сокращение издержек на эксплуатацию // Новости Электротехники, 2013, URL: https://skbpribor.ru/info/ articles/2530/.

- The Effect of Moisture on the Breakdown Voltage of Transformer Oil. Vaisala. White Paper, 2013. URL: CEN-TIA-power-whitepaper-Moistureand-Breakdown-Voltage-B211282ENA-LOW.pdf.

- Обработка трансформаторного масла. Основные свойства трансформаторного масла. URL: https://forca.ru/knigi/arhivy/obrabotka-transformatornogomasla-3.html.

- К вопросу об эксплуатации выключателей типа ВМТ // ЭЛЕКТРОЭНЕРГИЯ. Передача и распределение, 2018, № 1(46). С. 120–125.

- Юсупов Д.Т., Авазов Ж.У., Носиров А.И. Определение электрической прочности трансформаторного масла // Молодой ученый, 2022. № 22(417). С. 120–123.

- Кашин Я.М., Кириллов Г.А., Варенов А.Б. и др. Анализ современных методов и аппаратуры контроля качества трансформаторного масла // Вестник АГУ, 2017, № 3(206). С. 109–121.

- Silva M.S., Jardini J.A., Magrini L.C. On-line condition monitoring system for in-service circuit breaker. 18th International Conference and Exhibition on Electricity Distribution (CIRED 2005). URL: https://www.researchgate.net/publication/224122970.