«КАБЕЛЬ-news», № 6, 2014, www.kabel-news.ru

28

Производство

ÈÑÏÛÒÀÒÅËÜÍÛÉ ÖÅÍÒÐ

Входной контроль кабелей

среднего напряжения

О

чевидно, 2014 год был не самым удачным

для российских производителей электро-

технического оборудования и кабельной

продукции в частности. Снижение инве-

стиционной активности и усиление конкуренции

подталкивают производителей к снижению расхо-

дов, в том числе на разработки и испытания. В таких

условиях ОМАКС старается быть более клиентоори-

ентированным: давать меньшие сроки, более гибко

подходить к планированию загрузки, учитывая воз-

можности заказчика. Поэтому за прошедший год в

Центре было проведено множество периодических

и квалификационных испытаний кабелей среднего

напряжения, пять проектов типовых испытаний ка-

бельных систем на напряжение 110, 132 и 220 кВ.

Завершился совместный с лабораторией КЕМА

(Нидерланды) проект преквалификационных испы-

таний кабельной системы на 220 кВ на уникальном

стенде, имитирующем различные среды прокладки.

Объём прокладки кабелей с изоляцией из СПЭ

среднего напряжения ежегодно растёт, как и число

производителей и поставщиков, но растёт и компе-

тентность потребителей кабельной продукции, на-

капливается опыт закупок, монтажа и эксплуатации

кабелей. Поэтому появился спрос на проведение

входного контроля кабеля. ОМАКС привлекают как

независимый испытательный центр для проведения

входного контроля. Испытания образца кабеля по-

зволяют получить информацию о соответствии кон-

струкции, материалов и свойств кабеля требовани-

ям стандартов или контракта.

Процедура входного контроля — это договор

между поставщиком и потребителем продукции, где

определяются критерии, порядок действий и ответ-

ственность, а испытательная лаборатория проводит

измерения и сравнивает результаты с требованиями

технической документации, определённой заказчи-

ком, но решение о приёмке кабеля всегда остаётся

прерогативой заказчика.

За прошедшие 2 года в ОМАКС было испытано

более 2000 образцов кабеля среднего напряжения

различных производителей. При испытаниях вы-

явлено более 500 отклонений от требований нор-

мативной документации. Из более чем 10 видов

отклонений наиболее распространёнными являют-

ся выступы изоляции в полупроводящий экран по

жиле, заниженные значения толщин слоёв изоля-

ционной конструкции и оболочки, дефекты нало-

жения алюмополимерной ленты.

Выступы изоля-

ции.

На кабельном

сленге такой тип де-

фекта называется

затеканием (рис. 1).

Причина возникно-

вения дефекта кро-

ется в качестве то-

копроводящей жилы.

Расхождение прово-

лок наружного по-

вива приводит к за-

теканию проводящего материала в щель между

проволоками и в результате — выступ изоляции

в проводящий экран. Щели в наружном повиве

жилы могут образовываться по разным причинам:

ошибки при настройке уплотняющих устройств при

скрутке, чрезмерные перегибы и механические

воздействия при приёме на барабан, в процессе

подачи жилы на экструзионной линии или ошибки

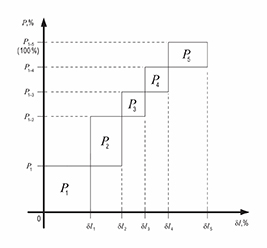

при выборе конструкции жилы. Проведённые рас-

чёты электрического поля в месте дефекта (рис.

2) показывают увеличение напряжённости поля в

области дефекта. Повышенная напряжённость не

сказывается на кратковременной прочности изо-

ляции при нормальной эксплуатации, но повышает

риск отказа в долгосрочной перспективе. Выявить

такой дефект в процессе операционного контроля

на производстве бывает сложно, поскольку он про-

является не на всей длине жилы, а с некоторой пе-

риодичностью. Кроме того, исследование внутрен-

ней структуры изоляции проводится на ничтожно

малом количестве образцов, как правило, это один

Ирина ПРОНИНА,

генеральный директор ИЦ «ОМАКС»

Рис. 1

«КАБЕЛЬ-news», № 6, 2014, www.kabel-news.ru

29

Производство

ÈÑÏÛÒÀÒÅËÜÍÛÉ ÖÅÍÒÐ

образец с технологической

длины или даже один образец

с запуска. При проведении

входного контроля объём вы-

борки образцов многократно

увеличивается, что повышает

вероятность обнаружения де-

фектов.

Заниженные значения

толщин.

Разные производите-

ли работают по разным норма-

тивным документам, но везде

нормируются минимально допустимые и/или ми-

нимальные средние значения изоляции, экранов,

оболочки. В условиях конкуренции, снижения цен

и, как следствие, прибыли многие производите-

ли ведут политику по снижению издержек, в том

числе с использованием методов работы на ниж-

них пределах толщин изоляционной конструкции.

Геометрические размеры изоляционной конструк-

ции имеют непостоянное значение. Это связано

с особенностями процесса экструзии, положения

кабеля в трубе вулканизации, усадкой и пр. По-

этому работа на нижнем пределе допусков требу-

ет высокой квалификации, как инженерного, так

и рабочего персонала производителя, высокой

стабильности работы оборудования и технологи-

ческих процессов. Вероятно, желание снизить за-

траты на производство не всегда соответствует

возможностям производства, поэтому происходят

отклонения в значениях толщин изоляционной кон-

струкции.

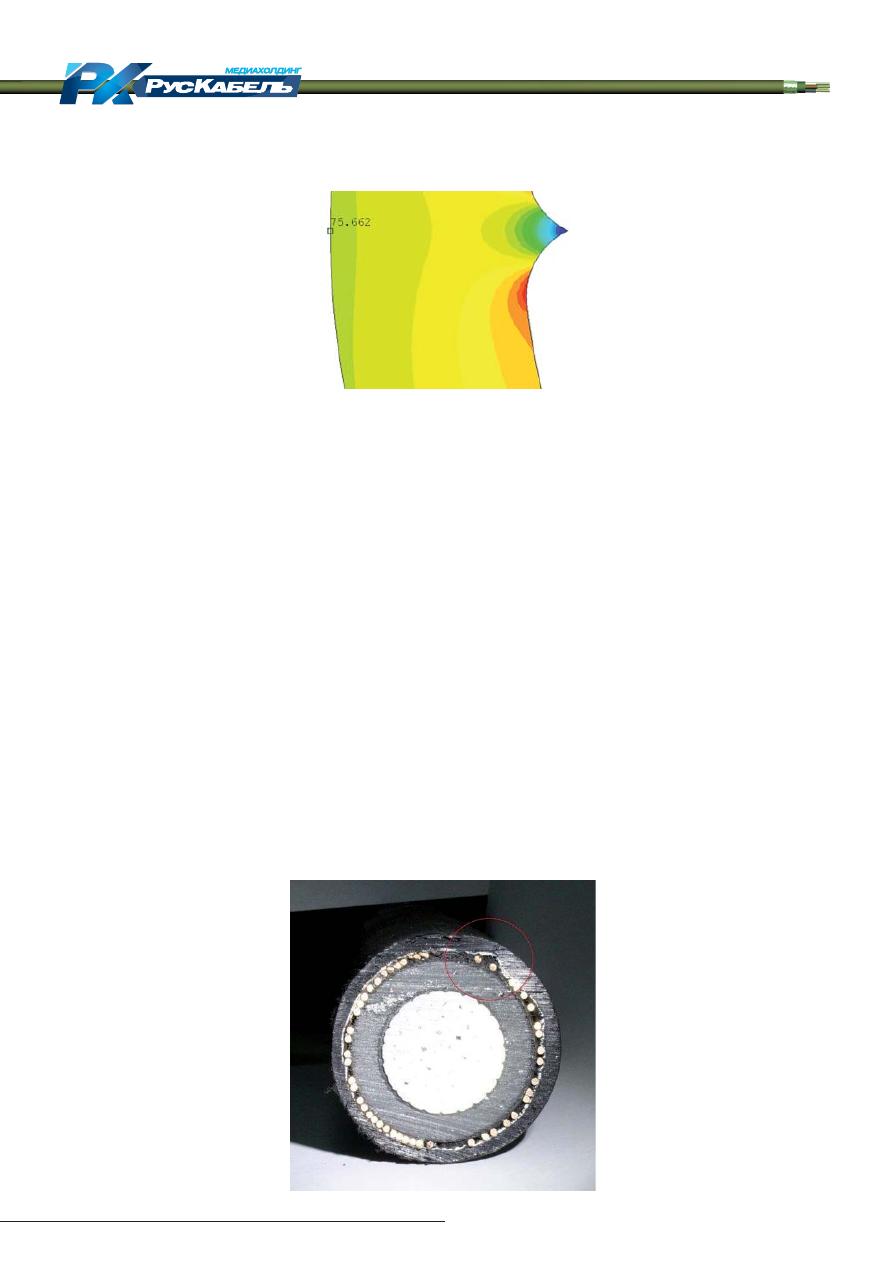

Дефекты оболочки с алюмополимерной лен-

той.

Актуальной является проблема качественного

наложения алюмополимерной ленты для кабелей

с двойной герметизацией. Технология продольного

наложения ленты на кабели высокого напряжения

получает распространение и для кабелей средне-

го напряжения. Однако вы-

сокие скорости на линиях

наложения оболочки, малые

ради-усы кабеля создают

определённые трудности в

контроле качества, что при-

водит к появлению дефектов

в готовой продукции (рис. 3).

Эффективность и целе-

сообразность проведения

входного контроля должен

оценивать потребитель ка-

бельной продукции. Уве-

личение объёмов входного

контроля свидетельствует

о заинтересованности в его

проведении. Очень важны

изменения, которые проис-

ходят на производстве кабеля.

Хочется надеяться, что посте-

пенное снижение количества

дефектов, наблюдаемое нами

уже в течение нескольких лет

работы это в какой-то степени

результат работы ОМАКС.

На основе накопленного

опыта можно дать несколько

практических рекомендаций

компаниям, планирующим вво-

дить процедуру входного кон-

троля. В первую очередь необходимо разработать

технические требования к закупаемой продукции.

Это позволит получать её со стабильными параме-

трами и требуемого качества. Важно сделать тех-

нические требования частью контракта, посколь-

ку конкретные параметры кабелей определяются

только соглашением потребителя и производи-

теля. Следующим этапом является определение

процедуры отбора образцов для контроля. Чёткий

регламент проведения отбора позволяет получить

достоверные данные, исключить ошибки и потерю

информации. В условиях жёстких сроков реализа-

ции проектов, прокладки кабелей «с колёс», за-

держки с проведением испытаний и предоставле-

нием результатов входного контроля могут дорого

обходиться заказчику. Поэтому важно выбрать ла-

бораторию, оперативно реагирующую на потреб-

ности заказчика.

Участие во входном контроле является испы-

танием и для нашей компании. Обнаружение от-

клонений в характеристиках кабеля может нести

многомиллионные издержки для поставщиков и

производителей, поэтому и давление, оказыва-

емое с различных сторон на экспертную органи-

зацию, велико. Мы верим, что профессионализм,

ответственность за каждую букву в протоколе и

строгое соблюдение конфи-

денциальности могут проти-

востоять обвинениям в пред-

взятости, некомпетентности

и прочим способам давле-

ния. Безупречная репутация

является гарантией успеха

испытательной компании в

будущем. Хорошим тому под-

тверждением является тот

факт, что производители ка-

беля, которых мы проверяем

в рамках входного контроля,

обращаются в Испытатель-

ный центр «ОМАКС» для

проведения более серьёзных

испытаний для собственных

нужд.

Рис. 2

Рис. 3

Оригинал статьи: Входной контроль кабелей среднего напряжения

За прошедший год в ООО «ОМАКС» было успешно проведено множество испытаний кабелей среднего напряжения и пять проектов типовых испытаний кабельных систем на напряжение 110, 132 и 220 кВ.