ПО «ФОРЭНЕРГО» уже двадцать шесть лет работает на рынке оборудования и материалов для строительства линий электропередачи и подстанций всех классов напряжения — изоляторов, линейной арматуры, ЖАЛ, ОПН, устройств птице- и грозозащиты ВЛ. Объединение постоянно развивается — запускаются новые производственные мощности, разрабатывается и осваивается в серийном производстве инновационная продукция, растут объемы и география экспорта. О сегодняшнем дне и планах на будущее крупнейшего производственного холдинга арматурно-изоляторной подотрасли промышленности России рассказывает президент ПО «ФОРЭНЕРГО» Николай КАРАСЕВ.

Вся история ПО «ФОРЭНЕРГО» — история постоянного развития. Не стал исключением и 2024 год. Окончательные итоги еще не подведены, но мы ожидаем рост продаж в целом по холдингу более 10%, а лидеры среди наших производственных предприятий заканчивают год с темпами роста объемов выпуска продукции 130–140%.

ПРОИЗВОДСТВЕННЫЕ МОЩНОСТИ

В части расширения производственных мощностей отмечу несколько наиболее значимых для нас проектов.

На территории Республики Казахстан создано предприятие «Казахстанский изоляторный завод», которое входит в структуру ПО «ФОРЭНЕРГО». Начато производство стеклянных изоляторов из комплектующих нашего отечественного завода АО «ЮМЭК», выступающего в качестве лицензиара. Объем производства ТОО «Казахстанский изоляторный завод» на первом этапе составит 1 млн изоляторов в год с увеличением в дальнейшем годового выпуска вдвое. Планируется локализация производства основных комплектующих стеклянных изоляторов, создание уникальной испытательной лаборатории, а также организация производства линейной арматуры и полимерных изоляторов для контактной сети железных дорог.

В мае текущего года в Харбине (КНР) в рамках работы российско-китайской деловой выставки ЭКСПО подписано соглашение ПО «ФОРЭНЕРГО» в лице завода «ЮМЭК» с китайской компанией Linyi City Jinhao Line Fittings Co., Ltd. о создании нового российскокитайского предприятия — литейного завода по производству чугунных деталей для стеклянных изоляторов и линейной арматуры в объеме 4200 тонн в год с возможностью увеличения выпуска до 6000 тонн в год при наличии соответствующего спроса. Затраты по проекту составят порядка 1 млрд рублей, срок окупаемости — около 5 лет. Начать строительство завода в Южноуральске мы планируем в 2025 году. Новый завод станет завершающим звеном в программе холдинга «ФОРЭНЕРГО» по полному импортозамещению в производстве стеклянных изоляторов.

В апреле 2023 года нами был приобретен имущественный комплекс Южноуральского завода радиокерамики («ЮЗРК»), признанного банкротом. Сегодня предприятие с новым названием ООО «ЮЗРК ГРУПП» входит в ПО «ФОРЭНЕРГО» и является одним из двух наших заводов, выполняющих государственный оборонный заказ. Сегодня на предприятии работают около 300 человек. Уже удалось наладить выпуск более 400 номенклатурных позиций — выполняется 91 контракт. Активно проводится реконструкция предприятия — восстанавливаются фасады, в соответствии с современными требованиями производится ремонт кровли, ведутся ремонты цехов и общественных зон, строится новая инженерная инфраструктура, запускается новое оборудование, благоустраивается территория. ПО «ФОРЭНЕРГО» инвестирует в этот проект не менее 2,6 млрд рублей, причем большая часть этой суммы уже проинвестирована.

Продолжается расширение производственных мощностей российских предприятий ПО «ФОРЭНЕРГО». В Южноуральске завершается строительство второго завода по выпуску стеклодеталей для изоляторов производственной мощностью до 5 млн штук в год — запуск запланирован на декабрь 2024 года. АО «Завод стеклянных изоляторов» («ЗСИ») станет аналогом завода «ЮМЭК» и будет оснащен современной линией по производству стеклодеталей, что позволит нам увеличить общий объем выпуска стеклянных изоляторов вдвое — до 10 млн штук в год. На самом заводе «ЮМЭК» построен и введен с 1 июля в эксплуатацию новый цех сборки стеклянных изоляторов с проектной мощностью до полумиллиона готовых стеклянных изоляторов в месяц. Вторая очередь запуска нового оборудования на «ЮМЭК» (дополнительная пропарочная камера и линия сборки) намечена одновременно с запуском нового завода «ЗСИ» в 4 квартале текущего года. Новые мощности позволят полностью закрыть потребности российской энергетики в качественных стеклянных изоляторах из закаленного стекла, в том числе в части замены изоляторов ШФ на современные штыревые изоляторы ШС10 и ШС20.

В августе 2024 года начато строительство нового современного производственного комплекса завода «МЗВА-ЧЭМЗ» в Чкаловске. Площадь комплекса составит 5800 квадратных метров. Помимо производственных помещений будет построен административно-бытовой корпус, включающий офисные и бытовые помещения, а также столовую, конференц- и спортивный залы. Работы по строительству планируется закончить в 2025 году. Реализация проекта позволит увеличить объемы производства продукции завода на 35%.

Реализация проектов в области расширения наших производственных мощностей — это новые рабочие места, дополнительные поступления в бюджеты всех уровней и, конечно, рост промышленного потенциала регионов, в которых расположены наши предприятия. В 2024 году нам удалось создать 150 современных рабочих мест и обеспечить дополнительные налоговые поступления.

ИННОВАЦИОННАЯ ПРОДУКЦИЯ

Основой для нашего развития является разработка и серийное производство надежной и современной продукции для объектов электроэнергетики всех классов напряжения. Инженерными службами «ФОРЭНЕРГО» накоплены достаточные профессиональные компетенции для создания инновационных изделий мирового уровня, большинство из которых защищены патентами РФ. У нас имеется огромный опыт в проектировании, проведении испытаний и запуске в производство востребованных у энергетиков изделий. Коротко расскажу о наших последних разработках.

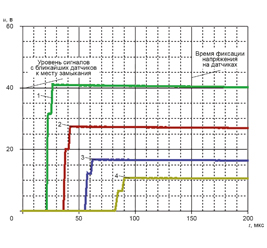

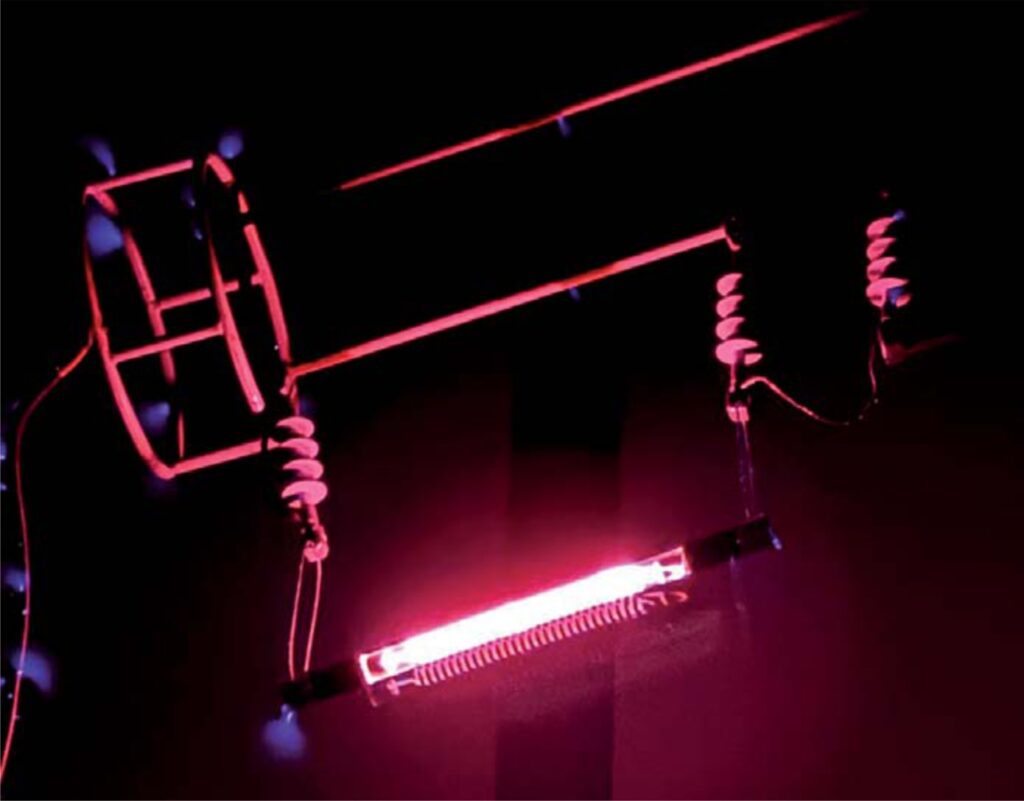

22 октября в ПО «ФОРЭНЕРГО» прошло вручение корпоративных наград лауреатам ежегодной премии за достижения в инновационной деятельности. Торжественная церемония награждения является и данью памяти нашим выдающимся специалистам, которые оставили яркий след в истории отрасли и нашей компании — Виктору Ивановичу Липунцову и Виктору Рудольфовичу Шеленбергу. Победителями стали авторы разработки «Световые маркеры провода воздушной линии электропередачи для сетей номинальным напряжением 110, 220, 330, 500 кВ (СМП ВЛ)». СМП ВЛ предназначены для установки на ВЛ в зонах маневрирования судов малой и большой авиации. СМП ВЛ состоит из газоразрядной лампы, расположенной внутри прозрачной кварцевой трубы. Края лампы являются контактами. Один контакт лампы подключается к фазному проводу, второй к электроду, подвешенному параллельно фазному проводу.

Отбор мощности для питания лампы осуществляется за счет разности потенциалов между электродом и фазным проводом. Включение и отключение СМП ВЛ осуществляется автономно. Маркеры предназначены для работы при температуре окружающей среды от +45°С до –60°С. Длительное время подобные устройства на российском рынке изготавливались с применением газоразрядных ламп французского или бельгийского производства. Устройства СМП ВЛ комплектуются высоконадежными лампами отечественного производства.

В комплектных изолирующих подвесках нового поколения на классы напряжения 20–750 кВ реализована идея объединения в одной конструкции изоляторов со сниженным уровнем радиопомех, новой арматуры со сниженным уровнем радиопомех и экранных систем для выравнивания уровня напряжений, снижения радиопомех и повышения дугостойкости. Подвески нового поколения производства ПО «ФОРЭНЕРГО» имеют ряд преимуществ по сравнению с применяемыми сегодня изделиями. В испытательной лаборатории АО «ЮМЭК» проведены измерения радиопомех новых изолирующих подвесок в соответствии с ГОСТ Р 51097-97 «Радиопомехи индустриальные от гирлянд изоляторов и линейной арматуры. Нормы и методы измерений». По результатам испытаний подвески нового поколения показали значительное (до 20%) снижение уровня радиопомех, а также повышенную стойкость к разрушающим эффектам от импульсных грозовых перенапряжений.

Мы провели расчеты для технико-экономического обоснования применения новых подвесок, которые показывают, что для типовых двухцепных ВЛ 220 кВ и одноцепных ВЛ 330 кВ окупаемость применения изолирующих подвесок нового поколения составит 6–8 лет, а при расчетном сроке службы ВЛ в 40 лет экономия средств будет составлять от 50 до 80 млн рублей на каждые 100 км ВЛ в текущих ценах (а в прогнозных — значительно больше). Аттестация изолирующих подвесок на соответствие техническим требованиям ПАО «Россети» должна завершиться в этом году.

Надеемся, что комплектные решения, упрощающие проектирование, значительно ускоряющие процессы комплектации и строительства ВЛ, а также повышающие экономические показатели новых отечественных ВЛ найдут широкое применение при строительстве и реконструкции современных электросетевых объектов в России.

Еще одной проблемой, над решением которой работают наши инженерные службы, является проблема больших фактических потерь энергии на перемагничивание при эксплуатации линейной арматуры, контактирующей с проводами ВЛ с силовыми элементами, выполненными из магнитных материалов и создающими замкнутый магнитный контур. Одним из вариантов борьбы с этим явлением было решение некоторых производителей (например, спиральной арматуры) перейти на применение в производстве аустенитных (нержавеющих немагнитных) сталей. Однако при эксплуатации зажимов из аустенитных сталей возникла новая проблема: контактная коррозия алюминиевых повивов проводов и цинкового покрытия элементов ВЛ при контакте с аустенитной (нержавеющей) сталью из-за большой разницы электродных потенциалов. Проведенные испытания показывают, что наличие спиральных зажимов из сталей типа Х18Н9 приводит к появлению контактной коррозии алюминия и цинка элементов ВЛ и, соответственно, к уменьшению срока службы ВЛ. Сочетание неблагоприятных факторов может ускорять эти процессы.

Альтернативой применяемой спиральной арматуре является разработанный в ПО «ФОРЭНЕРГО» комплекс быстромонтируемой линейной арматуры, не создающей замкнутого магнитного контура и не требующей специального инструмента. В качестве натяжных зажимов — это современные клиносочлененные зажимы. Для соединения проводов представлена целая группа изделий. Автоматические соединительные цанговые зажимы типа АСЦ предназначены для соединения в пролете проводов АС по ГОСТ-839 в диапазоне диаметров от 6,8 мм до 22,5 мм (от АС 25/4,2 до АС 240/56). Зажимы также могут быть использованы для соединения проводов новых типов (после консультации с нашими специалистами). Кроме того, что зажимы не формируют потерь на перемагничивание, они обладают высокой коррозионной стойкостью. Зажимы шлейфовые цанговые типа ШЦ предназначены для соединения сталеалюминиевых проводов в диапазоне диаметров от 6,8 мм до 22,4 мм в шлейфе анкерных опор. Преимуществом зажимов является их монтаж без применения специального инструмента (прессов и матриц). Монтаж зажимов производится при помощи обычных рожковых гаечных ключей. Зажимы щлейфовые резьбовые цанговые типа ШРЦ предназначены для соединения сталеалюминиевых в диапазоне диаметров от 6,8 мм до 22,4 мм в шлейфе анкерных опор. Зажимы типа ШЦ и ШРЦ, кроме удобства монтажа, позволяют значительно ускорить и упростить процесс строительства ВЛ, исключив из него необходимость опрессования шлейфовых зажимов или сварки шлейфов с использованием специального оборудования и термопатронов на высоте.

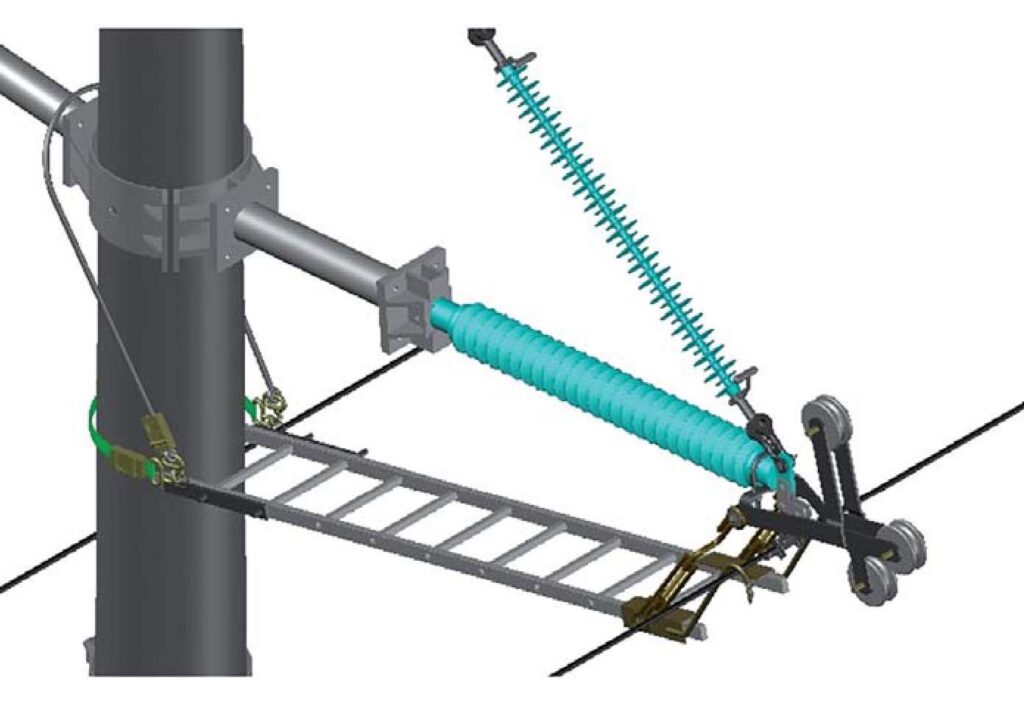

Продолжая работы в области полимерных изолирующих траверс, наши специалисты разработали специальную конструкцию трапов, обеспечивающих возможность проведения ТОиР арматуры и изоляторов траверс без применения автовышек. Сегодня изолирующие траверсы для ВЛ 110 кВ производства ООО «ИНСТА» успешно прошли опытную эксплуатацию в ПАО «Россети Московский регион» и в филиалах ПАО «Россети Центр и Приволжье» — «Нижновэнерго», «Ивэнерго», «Калугаэнерго», «Тулэнерго».

Применение изолирующих траверс предусмотрено действующей редакцией Технической политики ПАО «Россети», но рекомендуется только в местах, где возможно обслуживание ВЛ с применением автовышек, так как выход обслуживающего персонала на изолирующие траверсы запрещен (не решены вопросы исключения повреждения полимерной изоляции траверс и обеспечения безопасности персонала при работе на высоте). Разработка специального трапа позволит расширить применение современных изолирующих траверс на ВЛ 110 кВ.

ЗАКЛЮЧЕНИЕ

Заканчивается очередной год. Он был для нас непростым, насыщенным различными событиями и открывающим большие перспективы для дальнейшего развития. У нас намечены и успешно реализуются планы по развитию производства электротехнической продукции, в том числе и в части импортозамещения. Сегодня в ПО «ФОРЭНЕРГО» входят более 20 компаний, на которых трудится 1800 сотрудников. Предприятия объединения выпускают более 15 000 номенклатурных позиций продукции для объектов электроэнергетики всех классов напряжения. Мы уже более четверти века разрабатываем и производим надежную и качественную продукцию для современных ВЛ в России. Я поздравляю всех работников и ветеранов энергетической отрасли с профессиональным праздником и Новым годом! Пусть 2025 год станет для всех нас успешным и счастливым! ![]()