14

Ежеквартальный

спецвыпуск

№

4 (19),

декабрь

2020

Управление

техническим

состоянием

парка

электрооборудования

с

помощью

искусственного

интеллекта

.

Опыт

АО

«

Россети

Тюмень

»

Ирина

ДАВИДЕНКО

,

д

.

т

.

н

.,

профессор

кафедры

«

Электро

-

техника

»

УрФУ

Анатолий

ДЬЯКОВ

,

начальник

Департа

-

мента

эксплуатации

и

ремонта

АО

«

Россети

Тюмень

»

Виталий

ЛОПАТИН

,

начальник

сектора

диагностики

Электро

-

технической

службы

Департамента

экс

-

плуатации

и

ремонта

АО

«

Россети

Тюмень

»

Н

а

протяжении

30

лет

информационные

технологии

активно

внедряются

в

энер

-

гокомпаниях

Российской

Федерации

и

ближнего

зарубежья

.

Если

в

90-

е

годы

это

было

внедрение

баз

данных

(

БД

)

и

автоматизированных

рабочих

мест

(

АРМ

),

то

в

последнее

десятилетие

ИТ

-

компаниями

разрабатываются

системы

искус

-

ственного

интеллекта

(

СИИ

)

для

решения

тактических

задач

,

таких

как

управление

экс

-

плуатацией

электрооборудования

(

ЭО

).

Сейчас

пришло

время

начать

использование

СИИ

для

решения

стратегических

задач

.

Например

,

таких

как

:

–

оценки

рисков

и

технико

-

экономических

показателей

парка

ЭО

;

–

определение

направлений

инвестирования

,

в

том

числе

на

основе

технико

-

экономиче

-

ской

оценки

и

анализа

надежности

парка

ЭО

.

Положительный

эффект

применения

СИИ

,

решающих

стратегические

задачи

,

для

предприятия

выше

,

чем

СИИ

тактических

задач

,

тем

более

АРМов

и

баз

данных

(

БД

).

Однако

применение

таких

СИИ

обуславливает

высокие

требования

к

качеству

исходной

информации

(

ее

актуальности

,

полноты

и

достоверности

).

С

ростом

уровня

обобщения

данных

происходит

накопление

(

тиражирование

в

более

высокие

уровни

обобщения

)

ошибок

,

допущенных

в

исходных

данных

,

а

значит

увеличивается

отрицательное

влияние

некачественных

данных

.

Использование

СИИ

,

решающих

более

сложные

задачи

,

в

свою

очередь

,

повышает

требования

к

профессионализму

,

набору

компетенций

и

полномочий

пользователей

.

Управление

активами

В

статье

рассмотрены

результаты

анализа

изменений

тех

-

нического

состояния

парка

оборудования

на

протяжении

20

лет

как

следствие

управленческих

решений

по

диагно

-

стированию

и

ремонту

оборудования

АО

«

Россети

Тю

-

мень

».

Сам

анализ

и

подготовка

принятых

решений

вы

-

полнены

с

помощью

системы

искусственного

интеллекта

ЭДИС

«

Альбатрос

».

Приведены

функциональные

возмож

-

ности

и

структура

системы

,

а

также

схема

сбора

данных

об

эксплуатации

электрооборудования

.

15

Данная

статья

показывает

реализацию

части

этих

вопро

-

сов

на

примере

опыта

АО

«

Россети

Тюмень

»

по

изменению

подхода

к

эксплуатации

и

отслеживанию

влияния

измене

-

ний

на

техническое

состояния

парка

маслонаполненного

ЭО

с

помощью

СИИ

.

В

качестве

СИИ

в

АО

«

Россети

Тюмень

»

с

2000

года

используется

экспертно

-

диагностическая

и

ин

-

формационная

система

управлением

обслуживания

высо

-

ковольтного

электрооборудования

(

ЭДИС

) «

Альбатрос

».

ЭДИС

ежегодно

обновляется

разработчиками

синхронно

с

развитием

области

технического

диагностирования

,

в

том

числе

с

изменениями

в

руководящих

документах

этой

обла

-

сти

[1, 2].

СТРУКТУРА

ЭДИС

«

АЛЬБАТРОС

»

Основными

функциями

системы

являются

диагностирова

-

ние

и

назначение

сроков

и

объемов

технического

обслу

-

живания

и

ремонта

(

ТОиР

)

электрооборудования

6–750

кВ

.

Диагностирование

проводится

как

для

маслонаполненного

,

так

и

немаслонаполненного

оборудования

:

–

силовые

трансформаторы

и

шунтирующие

реакторы

и

их

узлы

(

высоковольтные

вводы

,

переключающее

устройство

);

–

трансформаторы

тока

и

напряжения

;

–

выключатели

;

–

ограничители

перенапряжения

и

вентильные

разрядники

;

–

конденсаторы

;

–

силовые

кабельные

линии

и

токопроводы

.

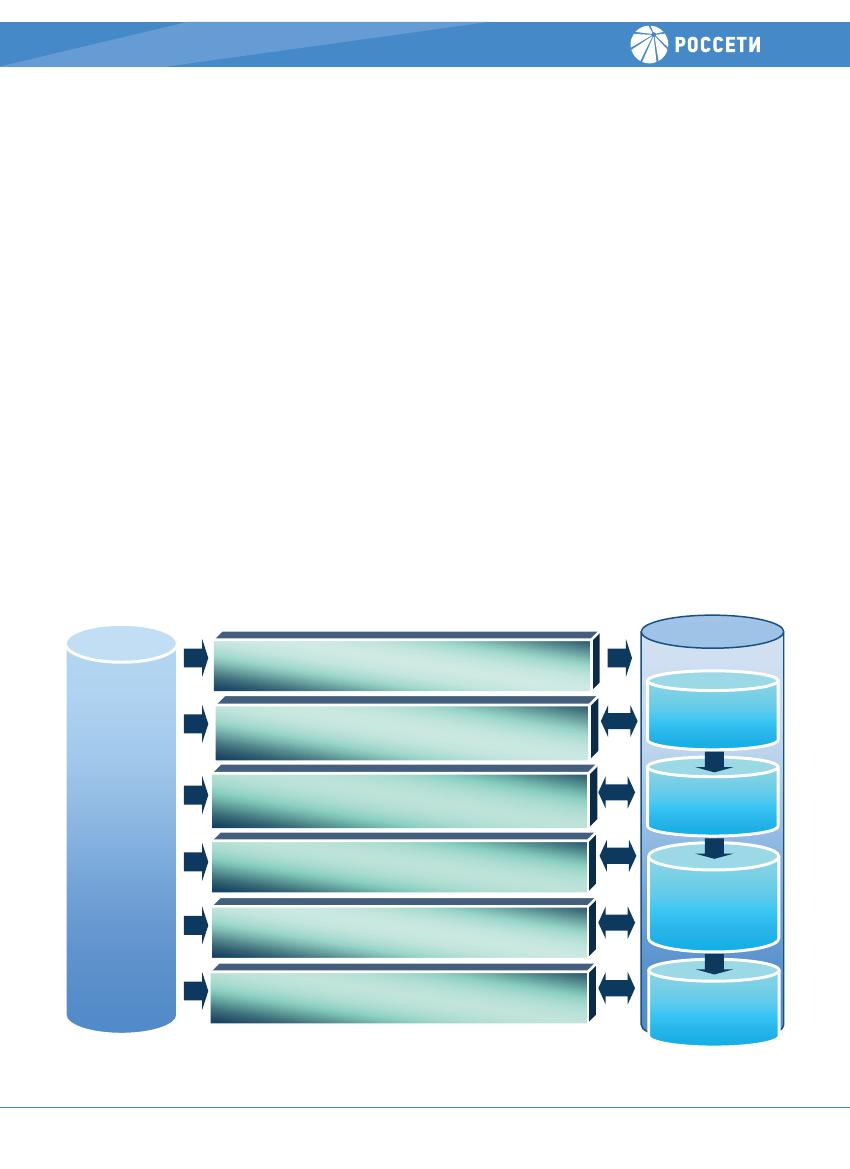

ЭДИС

состоит

из

базы

данных

,

базы

знаний

и

шести

под

-

сис

тем

анализа

данных

.

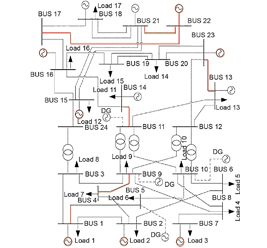

Структура

системы

представлена

на

рисунке

1.

База

данных

содержит

паспортные

характеристики

ЭО

,

данные

испытаний

и

измерений

,

информацию

об

условиях

и

режимах

работы

ЭО

и

о

проведенном

ТОиР

.

Например

,

оценка

технического

состояния

силовых

трансформаторов

проводится

на

основе

следующих

измерений

:

–

анализа

растворенных

в

масле

газов

(

АРГ

);

–

расширенного

физико

-

химического

анализа

(

ФХА

)

масла

(34

контролируемых

параметра

);

–

увлажнения

и

степени

полимеризации

твердой

изоляции

;

–

изоляционных

характеристик

;

–

омического

сопротивления

обмоток

;

–

сопротивления

короткого

замыкания

;

–

результатов

опыта

холостого

хода

.

Заносятся

в

БД

и

результаты

диагностирования

ЭО

спе

-

циальными

методами

контроля

:

тепловизионного

контроля

и

виброобследования

,

измерения

ЧР

и

пр

.

Подсистема

подготовки

и

верификации

информации

:

–

проводит

подготовку

оперативных

данных

к

анализу

(

приведение

к

температуре

,

расчет

трендов

и

соотноше

-

ний

параметров

и

т

.

п

.);

–

выявляет

ошибки

в

поступающих

в

систему

данных

,

воз

-

никающие

из

-

за

несоблюдения

технологии

проведения

контроля

,

невнимательности

персонала

,

несовершен

-

ства

методов

и

аппаратуры

измерений

и

пр

.;

Рис

. 1.

Структура

ЭДИС

«

Альбатрос

»

Подсистема определения

новых критериев диагностирования «h»

Подсистема анализа

повреждаемости оборудования «g»

Подсистема анализа технико-экономических

показателей парка оборудования «f»

Подсистема выбора приоритетности ТОиР с учетом

оценок технического состояния и рисков отказа «e»

Подсистема планирования и мониторинга

выполнения операций ТОиР «d»

Подсистема верификации

и подготовки данных к анализу «b»

Алгоритмы

назначения

операций ТОиР

Алгоритмы

локализации

дефекта, поиска

аналога дефекта

Алгоритмы

выявления

вида дефекта

Критерии оценки

параметров

и их трендов

База

данных

«а»

База знаний «с»

16

Ежеквартальный

спецвыпуск

№

4 (19),

декабрь

2020

–

проверяет

информацию

на

неполноту

,

актуальность

и

непротиворечивость

.

Эта

подсистема

обеспечивает

качество

исходной

ин

-

формации

,

используемой

ЭДИС

для

решения

тактических

и

стратегических

задач

.

Подсистема

планирования

и

мониторинга

операций

ТОиР

автоматически

составляет

планы

эксплуатационных

мероприятий

на

основе

библиотеки

,

содержащей

условия

и

периодичность

проведения

измерений

и

других

меропри

-

ятий

ТОиР

.

Подсистема

анализа

повреждаемости

оборудования

со

-

держит

:

–

описание

(

акт

)

повреждения

,

формализованное

с

помо

-

щью

классификационных

справочников

;

–

сценарии

анализа

повреждаемости

на

основе

актов

повреждений

и

рассчитанных

показателей

надеж

-

ности

;

–

базу

данных

развития

дефектов

трансформаторов

,

подтвержденных

вскрытием

оборудования

.

Развитие

дефектов

показано

историей

изменения

значений

кон

-

тролируемых

параметров

шести

видов

измерений

,

в

том

числе

АРГ

.

Описание

дефекта

в

подсистеме

проводится

согласно

методике

,

изложенной

авторами

ЭДИС

в

источ

-

нике

[3].

Подсистема

определения

новых

критериев

диагности

-

рования

рассчитывает

(

по

авторской

методике

[4])

критерии

оценки

контролируемых

параметров

на

основе

данных

экс

-

плуатации

своего

парка

оборудования

,

накопленных

в

БД

системы

.

Подсистема

анализа

технико

-

экономических

показате

-

лей

парка

оборудования

позволяет

:

–

отслеживать

динамику

изменений

количества

ЭО

,

стоящего

на

учащенном

контроле

по

видам

измерений

,

уровням

опасности

технического

состояния

и

пр

.;

–

получать

статистические

выборки

с

гибкими

усло

-

виями

отбора

,

как

по

паспортным

характеристикам

оборудования

,

так

и

по

оперативной

информации

(

результатам

проведенных

измерений

и

ТОиР

,

внеш

-

ним

воздействиям

);

–

рассчитывать

удельные

затраты

и

трудоемкость

по

груп

-

пам

оборудования

.

Назначение

подсистемы

выбора

приоритетности

ТОиР

с

учетом

оценок

технического

состояния

и

рисков

отказа

ясно

из

ее

названия

.

Расчет

индекса

технического

состоя

-

ния

трансформаторного

оборудования

и

оценка

риска

его

отказа

проводятся

по

авторским

методикам

,

приведенным

в

источнике

[5].

Наиболее

ценный

и

динамично

развивающийся

компо

-

нент

ЭДИС

—

база

знаний

(

БЗ

).

Постоянное

обновление

и

дополнение

БЗ

—

залог

востребованности

СИИ

,

увеличе

-

ния

ее

жизненного

цикла

.

БЗ

системы

содержит

:

–

библиотеки

критериев

оценки

контролируемых

парамет

-

ров

и

их

трендов

;

–

алгоритмы

определения

вида

,

характера

дефекта

,

степени

его

развития

,

опасности

и

,

по

возможности

,

локализации

;

–

алгоритм

определения

узла

(

системы

)

силового

транс

-

форматора

,

в

котором

развивается

повреждение

,

построенный

на

основе

машинного

обучения

на

базе

данных

повреждений

трансформаторов

[6];

–

алгоритм

поиска

случая

,

аналогичного

рассматриваемо

-

му

,

в

базе

данных

повреждений

трансформаторов

;

–

алгоритмы

назначения

операций

ТОиР

(

их

объемов

и

сроков

проведения

)

с

учетом

вида

,

степени

развития

и

опасности

дефекта

и

его

локализации

.

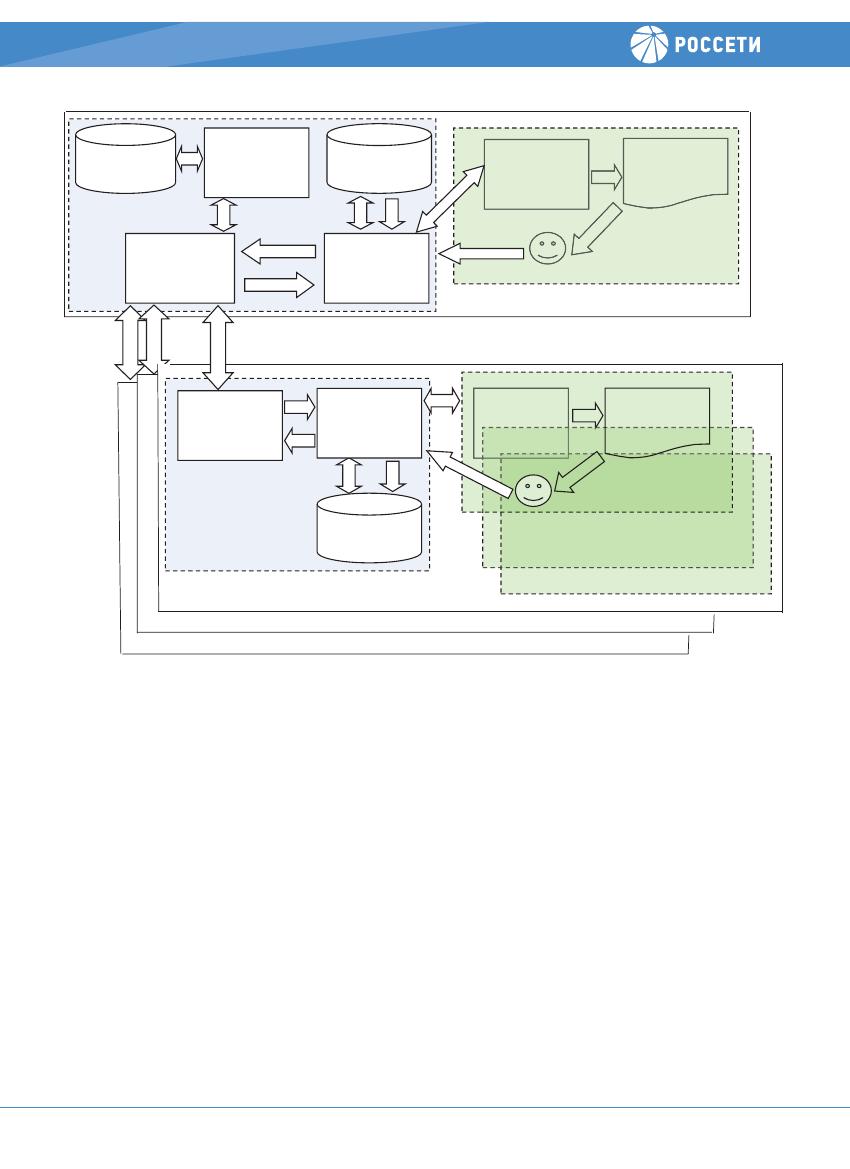

СХЕМА

СБОРА

ОПЕРАТИВНЫХ

ДАННЫХ

О

СОСТОЯНИИ

ПАРКА

ЭЛЕКТРООБОРУДОВАНИЯ

В

АО

«

Россети

Тюмень

»

работа

ЭДИС

построена

по

двух

-

уровневой

схеме

«

управление

-

филиалы

».

Каждый

уровень

обладает

своим

функционалом

ЭДИС

,

который

соответствует

степени

ответственности

и

компетентности

пользователей

,

набору

решаемых

ими

задач

.

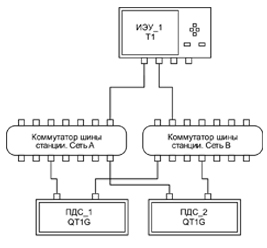

На

рисунке

2

представлена

схе

-

ма

сбора

и

движения

данных

,

поясняющая

работу

ЭДИС

.

На

уровне

филиалов

установлена

сетевая

версия

из

5–10

рабочих

мест

c

ролями

: «

химик

», «

испытатель

», «

на

-

чальник

службы

».

Роль

регламентирует

права

доступа

к

ин

-

формации

определенного

вида

.

Например

,

пользователь

с

ролью

«

химик

»

вносит

в

БД

информацию

,

касающуюся

контроля

масла

(

АРГ

,

ФХА

).

Пользователь

с

ролью

«

испыта

-

тель

»

заносит

данные

электрических

измерений

.

Согласно

своим

ролям

специалисты

филиала

получа

-

ют

функции

по

анализу

вносимой

ими

информации

от

под

-

систем

и

базы

знаний

ЭДИС

(

рисунок

1),

такие

как

:

–

верификация

вносимых

данных

;

–

диагностирование

и

выработка

рекомендаций

по

даль

-

нейшей

эксплуатации

единицы

оборудования

;

–

выдача

протоколов

оценки

технического

состояния

и

карточек

измерений

;

–

составление

ежегодного

плана

измерений

;

–

формирование

сводок

оборудования

,

стоящего

на

уча

-

щенном

контроле

,

статистических

выборок

показателей

парка

оборудования

и

пр

.

Для

специалиста

с

ролью

«

начальник

службы

»

доступен

как

весь

функционал

по

анализу

информации

ролей

«

хи

-

мик

»

и

«

испытатель

»,

так

и

более

глубокий

анализ

данных

с

большим

уровнем

обобщения

информации

(

например

,

локализация

дефекта

и

поиска

его

аналогов

в

БД

фактов

повреждения

трансформаторов

,

ранжирование

парка

транс

-

форматоров

на

основе

расчета

индекса

технического

состо

-

яния

и

рисков

отказа

и

пр

.).

На

уровне

управления

АО

«

Россети

Тюмень

»

исполь

-

зуется

сетевая

версия

ЭДИС

на

трех

рабочих

местах

с

ро

-

лями

: «

менеджер

информации

»

и

«

эксперт

».

Специалист

с

ролью

«

менеджер

информации

»

координирует

движение

Управление

активами

17

потоков

информации

между

БД

ЭДИС

и

БД

Системы

управ

-

ления

производственными

активами

(

СУПА

).

Как

правило

,

это

сотрудник

службы

информационных

технологий

.

Инте

-

грация

систем

ЭДИС

и

СУПА

(

реализованной

на

базе

SAP

ERP)

на

уровне

баз

данных

сокращает

время

сбора

данных

испытаний

и

измерений

по

маслонаполненному

оборудо

-

ванию

,

а

также

исключает

повторный

ручной

ввод

данных

в

различных

системах

.

Специалисты

управления

с

ролью

«

эксперт

»

обладают

всеми

возможными

правами

на

доступ

к

данным

и

их

ана

-

лизу

.

Это

руководитель

и

ведущий

инженер

сектора

диа

-

гностики

,

отвечающий

за

техническое

состояние

ЭО

и

свое

-

временную

подготовку

мероприятий

по

воздействию

на

оборудование

(

комплексная

диагностика

,

текущий

,

средний

,

капитальный

ремонты

и

т

.

д

.).

Экспертам

доступен

анализ

повреждаемости

парка

оборудования

,

расчет

новых

крите

-

риев

диагностирования

.

Разработчики

ЭДИС

надеются

,

что

со

временем

среди

пользователей

появятся

и

аналитики

.

Обмен

данными

между

БД

филиалов

и

БД

управле

-

ния

осуществляется

автоматически

специальным

блоком

репликации

данных

по

задаваемому

расписанию

.

Обычно

это

происходит

в

часы

наименьшей

загрузки

локальной

сети

предприятия

.

В

БД

управления

поступает

инфор

-

мация

о

данных

испытаний

,

измерений

и

паспортных

ха

-

рактеристик

оборудования

из

девяти

БД

служб

изоляции

филиалов

и

трех

БД

территориальных

производственных

отделений

(

ТПО

).

Из

БД

управления

во

все

БД

филиалов

и

ТПО

поступает

информация

об

изменениях

в

справочни

-

ках

БД

и

библиотеках

критериев

оценки

контролируемых

параметров

ЭО

.

Таким

образом

,

в

АО

«

Россети

Тюмень

»

ЭДИС

работает

в

варианте

организации

на

каждом

функциональном

уровне

автономной

сети

.

Есть

случаи

внедрения

ЭДИС

с

подключе

-

нием

рабочих

мест

различных

филиалов

и

управления

к

од

-

ной

централизованной

БД

.

Несмотря

на

это

,

нам

видится

,

что

выбранная

АО

«

Россети

Тюмень

»

схема

сбора

данных

с

независимой

работой

каждого

уровня

обладает

большей

устойчивостью

,

живучестью

,

а

значит

,

большей

безопасно

-

стью

для

предприятия

в

целом

.

Кроме

того

,

это

решение

сводит

до

минимума

трафик

сети

.

Рис

. 2.

Схема

сбора

данных

ЭДИС

«

Альбатрос

»

Уровень управления энергокомпании

Филиал № 2

Филиал № 1

БД СУПА

Сервер БД

SAP ERP

Основная БД

ЭДИС

Репликатор

Канал связи 1

управления

Выводы, графики,

протоколы, отчеты

Приложение

ЭДИС

Сервер БД

Fireberd

Сервер

управления

Рабочие места

экспертов № 1–

x

Канал связи 2

...

Филиал № 9

Канал связи 9

БД филиала

Репликатор

филиала

Сервер БД

Сервер филиала

Рабочее место начальника службы № 1

Приложение

ЭДИС

Выводы, графики,

протоколы, отчеты

Рабочие места

высоковольтной лаборатории № 1–7

Рабочие места

хим. лаборатории № 1–4

...

18

Ежеквартальный

спецвыпуск

№

4 (19),

декабрь

2020

СИСТЕМА

ОБУЧЕНИЯ

ПЕРСОНАЛА

Одно

из

ключевых

условий

эффективного

использования

СИИ

—

обучение

персонала

.

Речь

идет

не

об

изучении

интерфейса

программы

,

а

о

знаниях

в

области

диагности

-

рования

оборудования

,

правилах

его

эксплуатации

и

ре

-

монта

,

о

понимании

методик

анализа

повреждаемости

оборудования

и

ранжирования

по

техническому

состоя

-

нию

,

получения

критериев

оценки

контролируемых

пара

-

метров

и

др

.

Речь

—

об

освоении

пользователями

того

потенциала

знаний

,

который

заложен

в

ЭДИС

.

Во

время

обучения

пользователи

должны

приобрести

навыки

использования

СИИ

в

повседневной

работе

,

рас

-

ширить

свой

обычный

набор

процедур

анализа

данных

.

Кроме

того

,

они

имеют

возможность

на

практике

убедить

-

ся

в

пользе

системы

:

увидеть

сокращение

рабочего

вре

-

мени

на

составление

отчетов

,

протоколов

,

планов

изме

-

рений

и

пр

.;

оценить

качество

диагностирования

и

других

видов

анализа

системой

данных

.

В

этом

случае

исполь

-

зование

ЭДИС

не

будет

вызывать

внутреннего

сопротив

-

ления

персонала

.

По

оценкам

разработчиков

системы

,

без

обучения

персонал

использует

возможности

ЭДИС

только

вполовину

.

За

длительный

(

более

20

лет

)

период

эксплуата

-

ции

ЭДИС

в

АО

«

Россети

Тюмень

»

обучение

персонала

проводилось

с

периодичностью

1

раз

в

2–3

года

.

Такое

количество

курсов

обусловлено

тем

,

что

в

конкретном

обучении

принимает

участие

только

часть

специали

-

стов

филиала

,

есть

обновление

персонала

на

местах

,

постоянно

происходит

совершенствование

системы

,

расширение

ее

функционала

.

Кроме

того

,

обучение

про

-

водится

по

трем

различным

программам

.

Последние

10

лет

обучение

проводится

в

виде

курсов

повышения

квалификации

(

КПК

)

на

базе

Уральского

федерального

университета

.

Значительную

часть

обучения

занимает

практика

анализа

информации

с

помощью

ЭДИС

на

ре

-

альных

примерах

повреждения

оборудования

и

анализа

технико

-

экономических

показателей

парка

ЭО

по

акту

-

альной

БД

АО

«

Россети

Тюмень

».

На

курсах

отведено

время

обмену

опытом

между

слушателями

по

примене

-

нию

новых

приборов

и

методов

диагностирования

,

слу

-

чаях

выявления

дефектов

в

оборудовании

и

пр

.

Такая

форма

обучения

вызывает

живой

интерес

,

поскольку

слушатели

могут

увидеть

развитие

повреждения

обо

-

рудования

по

данным

измерений

и

испытаний

,

занесен

-

ным

в

БД

.

ОПЫТ

АО

«

РОССЕТИ

ТЮМЕНЬ

»

ПО

АНАЛИТИКЕ

ДАННЫХ

ЭКСПЛУАТАЦИИ

Аналитики

уже

давно

и

успешно

работают

в

финансовых

,

инвестиционных

компаниях

,

банковских

структурах

,

кон

-

салтинговых

компаниях

,

брокерских

конторах

.

По

наше

-

му

мнению

,

давно

создана

почва

для

работы

аналитиков

в

энергетике

.

Применительно

к

сетевым

предприятиям

аналитик

может

быть

полезен

техническому

руководству

для

следующего

:

–

прогнозирования

изменений

технического

состояния

парка

оборудования

со

среднесрочным

горизонтом

пла

-

нирования

(5

и

более

лет

);

–

определения

наиболее

надежных

типов

оборудования

и

их

производителей

;

–

определения

типов

оборудования

c

минимальными

затратами

на

эксплуатацию

в

течение

назначенного

ресурса

;

–

определения

узких

мест

в

организации

проведения

экс

-

плуатации

(

в

том

числе

технического

диагностирования

)

и

ремонта

электрооборудования

и

выработки

рекомен

-

даций

по

их

устранению

,

в

том

числе

в

кадровых

вопро

-

сах

;

–

выявления

передового

опыта

в

вопросах

диагности

-

рования

,

эксплуатации

и

ремонта

оборудования

и

рас

-

пространение

его

в

других

структурных

единицах

энер

-

гокомпании

;

–

определения

необходимых

объемов

и

сроков

эксплуа

-

тационных

мероприятий

для

поддержания

технического

состояния

парка

оборудования

,

обеспечивающее

требу

-

емый

уровень

и

качество

энергоснабжения

.

Рассмотрим

далее

примеры

аналитики

технического

состояния

парка

оборудования

,

выполненные

с

помощью

ЭДИС

,

на

примере

одного

из

филиалов

АО

«

Россети

Тю

-

мень

».

Пример

1.

Проведение

АРГ

для

маслонаполненных

из

-

мерительных

трансформаторов

(

ИТ

)

документами

[7, 8]

не

регламентировалось

,

поэтому

проводилось

в

энергоком

-

пании

выборочно

.

С

начала

внедрения

ЭДИС

для

оценки

состояния

ИТ

по

результатам

АРГ

использовали

критерии

,

предлагаемые

ЭДИС

.

После

накопления

положительного

опыта

применения

АРГ

для

идентификации

дефектов

ИТ

главным

инженером

АО

«

Россети

Тюмень

»

было

принято

решение

о

регулярном

проведении

АРГ

для

трансформато

-

ров

тока

(1

раз

в

2

года

)

и

напряжения

(1

раз

в

4

года

).

Таким

образом

,

к

2013

году

в

БД

ЭДИС

накопился

достаточный

массив

эксплуатационных

данных

,

чтобы

уточнить

критерии

оценки

АРГ

ИТ

для

собственного

парка

оборудования

.

Рас

-

четы

предельно

допустимых

значений

концентраций

газов

были

выполнены

с

помощью

подсистемы

определения

но

-

вых

критериев

диагностирования

ЭДИС

.

Полученные

крите

-

рии

оценки

АРГ

были

утверждены

главным

инженером

и

за

-

несены

в

базу

знаний

ЭДИС

для

возможности

оперативной

оценки

парка

ИТ

.

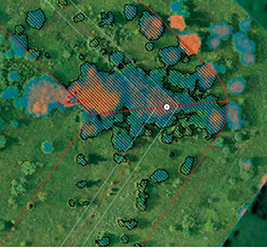

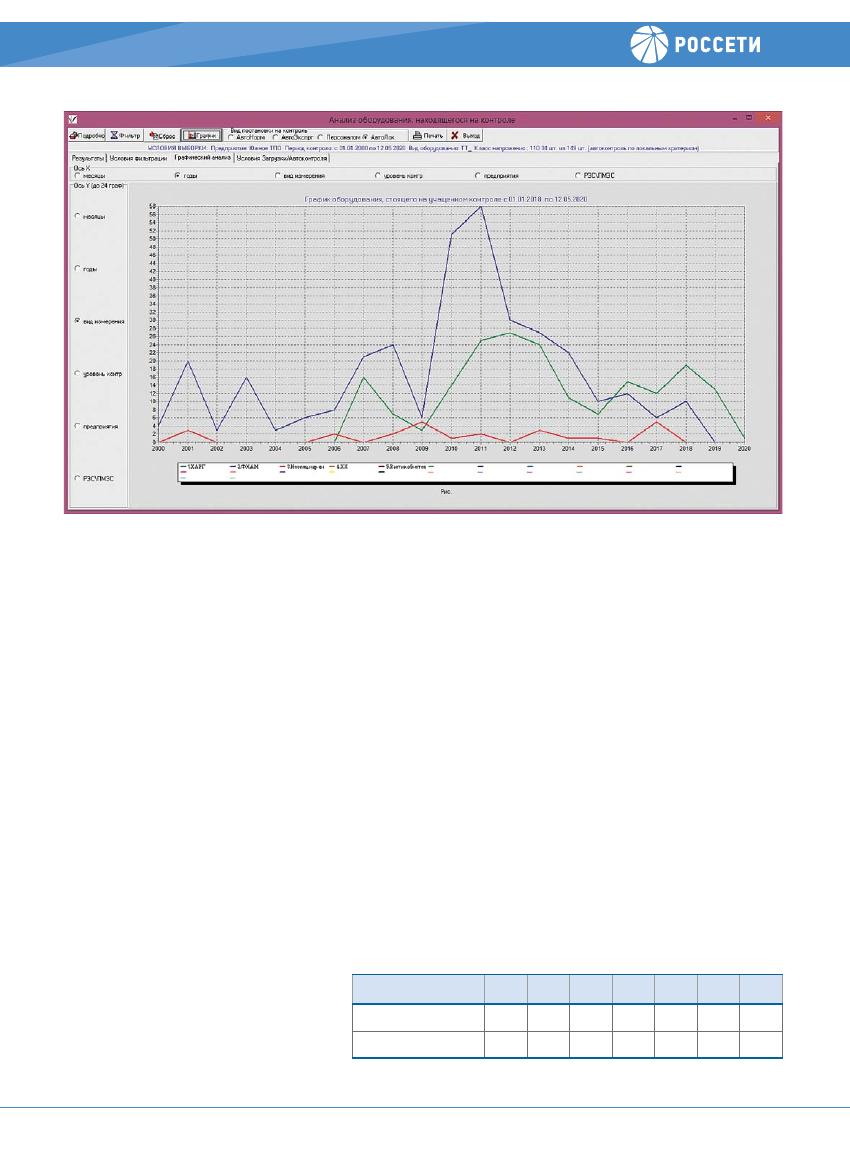

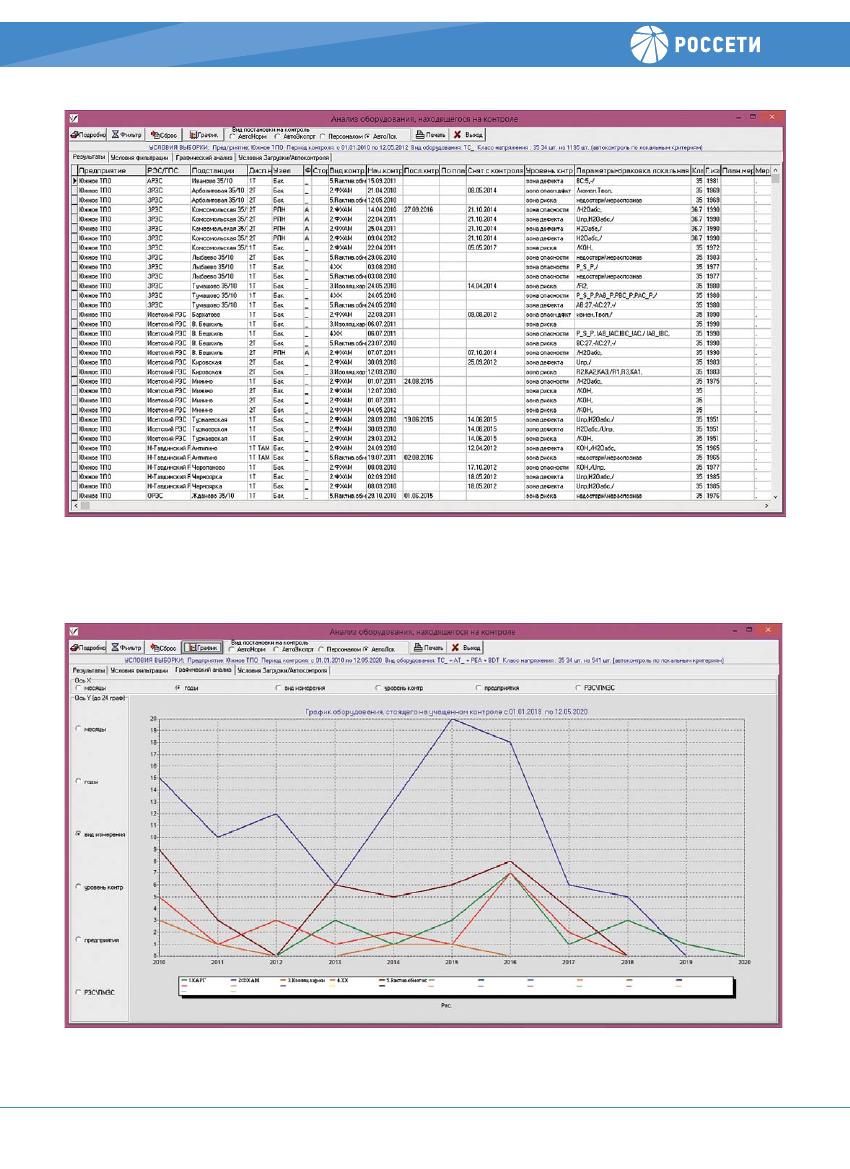

На

рисунке

3

представлен

статистический

анализ

трансформаторов

тока

(

ТТ

),

стоящих

на

учащенном

контроле

на

протяжении

20

лет

,

проведенный

подсистемой

анализа

технико

-

экономических

показателей

парка

обору

-

дования

для

одного

из

филиалов

.

Система

автоматически

проводит

оценку

контролируемых

параметров

и

динамику

их

изменения

по

различным

видам

измерений

,

определяя

одну

из

5

категорий

технического

состояния

:

исправное

состоя

-

Управление

активами

19

ние

,

зона

риска

развития

повреждения

,

зона

опасности

раз

-

вития

повреждения

,

зона

дефекта

,

зона

опасного

дефекта

.

Как

показывает

график

рисунка

3,

с

начала

введения

обяза

-

тельного

проведения

АРГ

для

ИТ

количество

ТТ

,

стоящих

на

учащенном

контроле

по

АРГ

,

выросло

.

Затем

их

количество

уменьшилось

и

стабилизирова

-

лось

в

2016–2019

годы

на

уровне

примерно

половины

от

количества

2011–2013

годов

.

То

есть

в

течение

двух

лет

(2010–2011

годы

)

были

выявлены

все

ТТ

с

развивающими

-

ся

повреждениями

.

На

протяжении

2010–2013

годов

эти

ТТ

были

либо

отремонтированы

,

либо

заменены

,

после

чего

ежегодное

количество

ТТ

на

контроле

по

АРГ

уменьшилось

.

Таким

образом

,

построенный

ЭДИС

график

изменения

за

19

лет

количества

ТТ

,

стоящих

на

учащенном

контроле

по

АРГ

,

показывает

следующее

:

–

управленческое

решение

по

применению

АРГ

для

оцен

-

ки

технического

состояния

ТТ

имеет

положительный

эффект

(

даже

можно

определить

степень

положитель

-

ного

влияния

);

–

критерии

оценки

результатов

АРГ

для

парка

ИТ

опреде

-

лены

верно

.

Пример

2.

На

графике

статистики

поста

-

новки

на

контроль

ТТ

110

кВ

по

разным

видам

измерений

(

рисунок

3)

мы

видим

резкий

рост

ТТ

на

контроле

по

ФХА

масла

с

2010

года

.

Ис

-

следуем

этот

вопрос

подробнее

.

В

таблице

1

показано

количество

ФХА

масла

ТТ

110

кВ

,

внесенных

в

БД

.

Мы

видим

,

что

при

выявлении

отклонений

характеристик

качества

масла

,

при

примерно

одном

и

том

же

количестве

измерений

в

год

и

периодичности

ФХА

масла

1

раз

в

2

года

,

с

течением

времени

ТТ

на

контроле

остается

все

меньше

.

Это

происходит

вследствие

устранения

причин

постановки

на

учащенный

контроль

.

Таким

образом

,

техническое

со

-

стояние

парка

ТТ

,

в

целом

,

улучшилось

,

благодаря

вовремя

проведенным

операциям

ТОиР

.

Графики

рисунков

3

и

4

построены

на

основании

отчета

,

характеристики

которого

определяются

ЭДИС

автоматически

.

В

отчете

содержится

следующая

информация

:

место

уста

-

новки

трансформатора

,

дата

постановки

и

снятия

с

контроля

,

градация

технического

состояния

,

вид

измерения

и

список

параметров

,

по

которым

оборудование

ставится

на

контроль

.

Изучив

отчет

о

ТТ

,

стоящих

на

контроле

,

по

которому

были

построены

графики

(

рисунки

3

и

4),

видим

,

что

в

2010–2011

го

-

дах

постановка

на

контроль

по

ФХА

масла

в

большей

части

проводилась

из

-

за

ухудшения

параметра

влагосодержания

масла

.

Дело

в

том

,

что

в

это

время

в

АО

«

Россети

Тюмень

»

стали

использоваться

более

жесткие

критерии

отбраковки

по

Рис

. 3.

Статистика

постановки

на

контроль

системой

ТТ

110

кВ

по

разным

видам

измерений

Табл

. 1.

Количество

ФХА

масла

,

внесенных

в

БД

по

ТТ

110

кВ

2009

2010

2011

2012

2013

2014

2015

ФХА

проведено

,

шт

.

6

74

87

79

81

60

73

Из

них

на

контроле

6

51

56

28

26

22

10

20

Ежеквартальный

спецвыпуск

№

4 (19),

декабрь

2020

влагосодержанию

масла

ТТ

(

они

были

сниженные

с

30

г

/

т

до

25

г

/

т

).

Далее

происходила

заливка

увлажненных

ТТ

свежим

маслом

.

Как

показывает

график

на

рисунке

3,

количество

ТТ

,

стоящих

на

контроле

по

показателям

качества

масла

в

2012–

2018

годах

,

снижалось

.

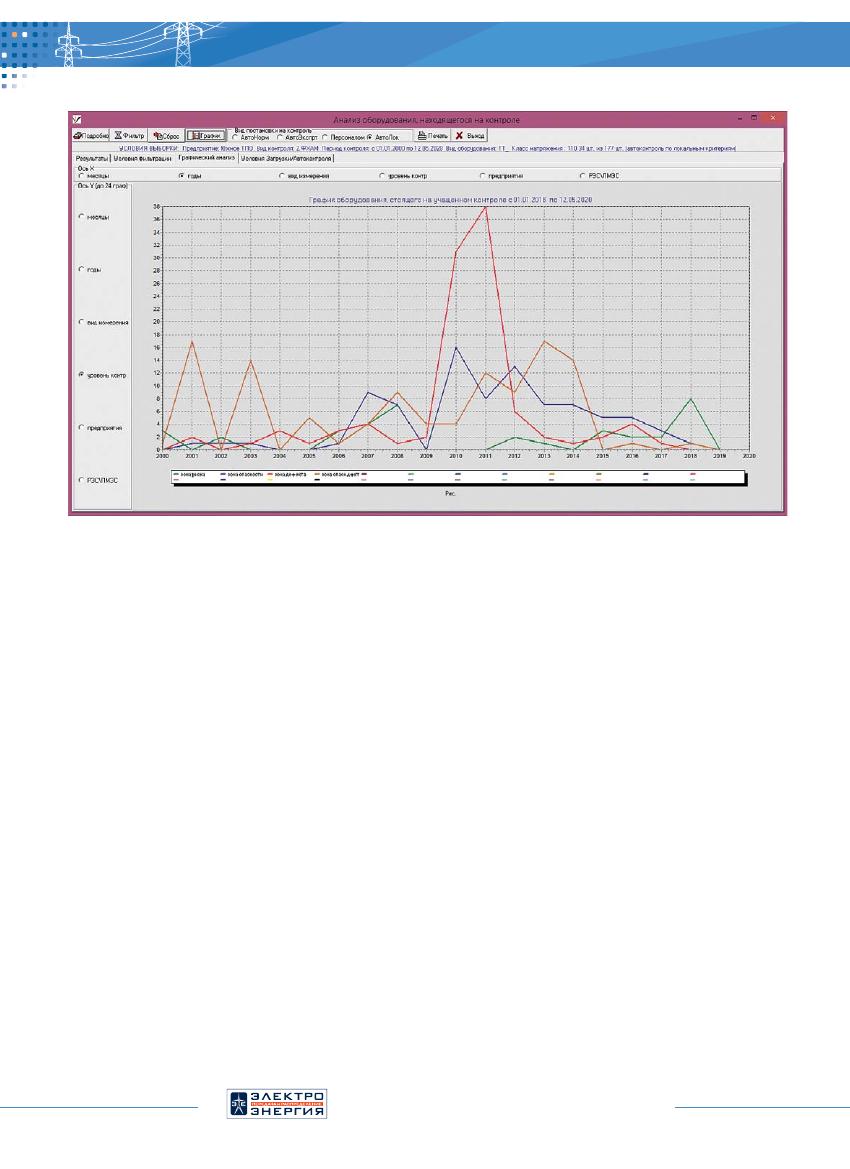

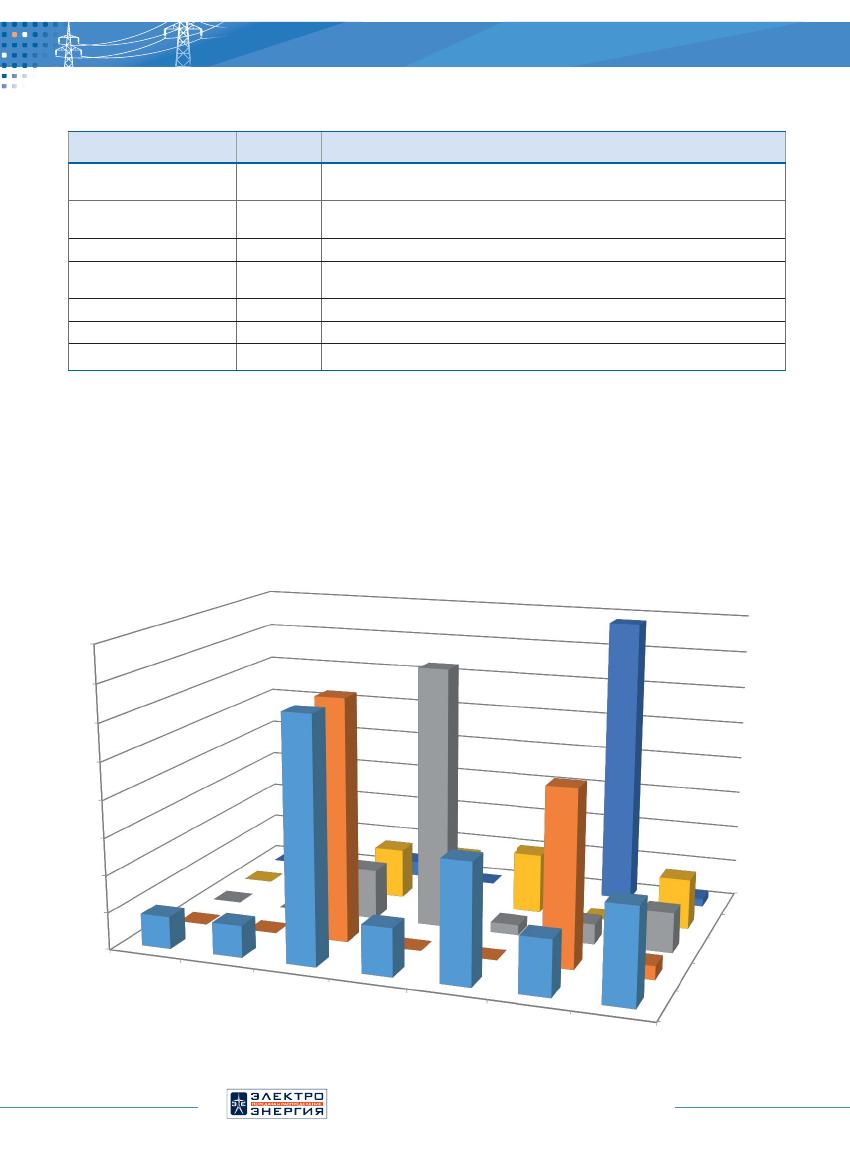

Рисунок

4

показывает

изменение

статистики

постановки

на

учащенный

контроль

ТТ

110

кВ

по

показателям

качества

масла

в

разрезе

категорий

технического

состояния

.

Отметим

,

что

количество

ТТ

в

категориях

«

дефект

»

и

«

опасный

дефект

»

уменьшается

,

видимо

,

благодаря

своевременно

проведенно

-

му

ТОиР

.

Количество

ТТ

в

категориях

«

зон

риска

и

опасности

»

незначительно

увеличивается

,

отражая

процесс

старения

парка

оборудования

.

Тенденции

обоих

графиков

(

рисунки

3

и

4)

показывают

улучшение

технического

состояния

парка

ТТ

.

Пример

3.

В

2013

году

в

АО

«

Россети

Тюмень

»

было

принято

решение

о

проведении

АРГ

для

силовых

трансфор

-

маторов

(

СТ

) 35

кВ

с

периодичностью

1

раз

в

год

.

Напомним

,

что

руководящие

документы

[7, 8]

не

регламентировали

про

-

ведение

АРГ

для

СТ

35

кВ

и

не

содержали

соответствующие

критерии

оценки

.

Оценка

результатов

АРГ

для

трансформа

-

торов

35

кВ

до

2018

года

проводилась

системой

по

критери

-

ям

,

полученным

для

СТ

35

кВ

в

ходе

научно

-

исследователь

-

ской

работы

авторов

ЭДИС

.

После

2018

года

оценка

АРГ

СТ

35

кВ

проводится

ЭДИС

согласно

документу

[2].

На

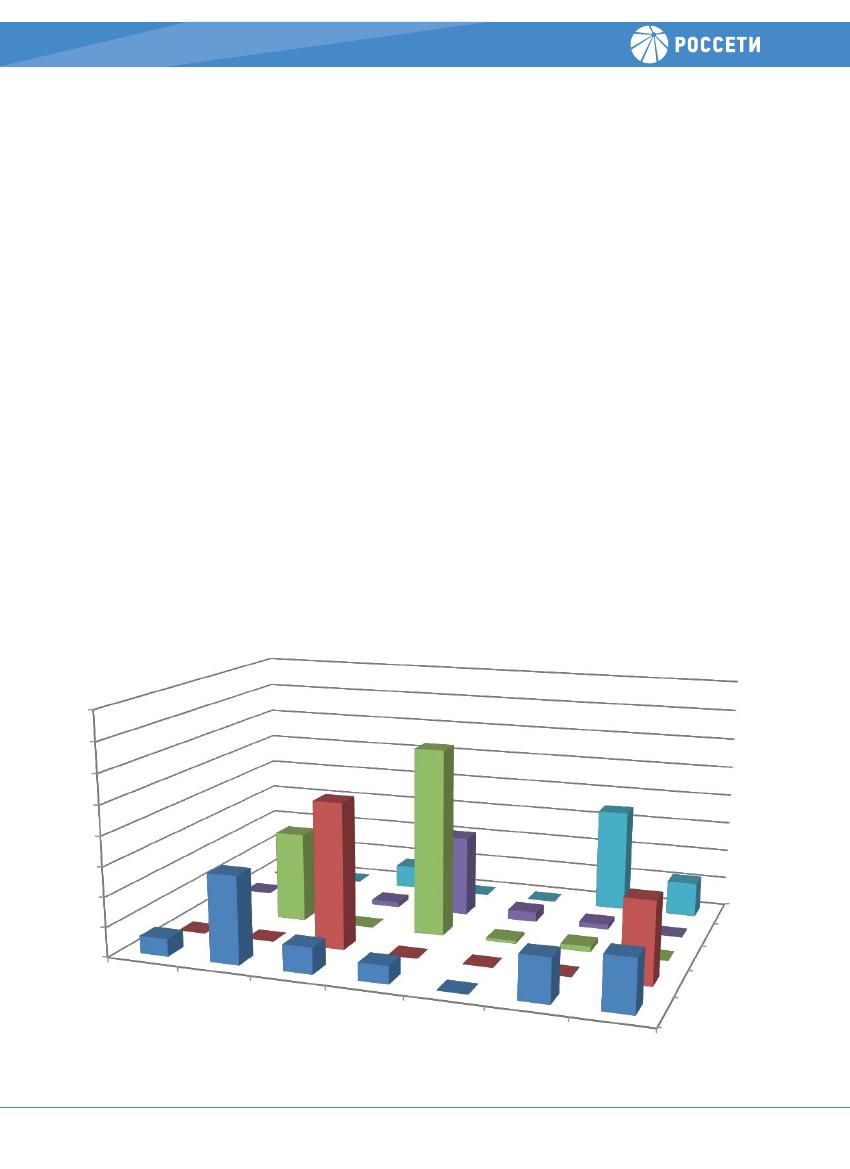

рисунке

5

представлен

результат

работы

ЭДИС

по

автоматической

постановке

СТ

35

кВ

на

контроль

в

виде

от

-

чета

.

Как

показывает

отчет

,

система

определяет

контроли

-

руемые

и

расчетные

параметры

,

вышедшие

за

регламенти

-

руемый

диапазон

.

В

числителе

располагаются

параметры

,

превышающие

свои

предельно

допустимые

значения

,

в

зна

-

менателе

—

допустимые

значения

.

Из

расчетных

параме

-

тров

в

отчете

отмечены

превышение

потерь

холостого

хода

относительно

паспортных

значений

,

отклонение

межфазной

разницы

активных

сопротивлений

обмоток

и

пр

.

Кроме

того

,

в

отчете

отмечены

недостоверные

замеры

,

выявленные

подсистемой

верификации

данных

.

В

зависимости

от

набо

-

ра

параметров

,

превышающих

регламентированные

значе

-

ния

,

ЭДИС

автоматически

определяет

,

в

какой

из

пяти

кате

-

горий

технического

состояния

находится

данный

СТ

35

кВ

.

Исправные

СТ

в

отчет

не

попадают

.

На

основании

данных

отчета

о

СТ

35

кВ

,

стоящих

в

2010–2019

годах

на

учащенном

контроле

по

разным

видам

измерений

,

построены

графики

,

показанные

на

рисунке

6.

График

СТ

на

контроле

по

результатам

оценки

АРГ

на

-

чинается

с

2013

года

,

когда

в

диагностику

СТ

35

кВ

был

подключен

АРГ

.

После

четырех

лет

применения

АРГ

для

идентификации

дефектов

в

СТ

35

кВ

,

число

СТ

,

стоящих

на

контроле

по

АРГ

,

начало

снижаться

.

Кроме

того

,

снижалось

и

количество

СТ

35

кВ

,

стоящих

на

контроле

по

другим

ви

-

дам

измерений

.

Этому

снижению

способствовало

выявле

-

ние

«

больных

»

СТ

с

помощью

АРГ

.

Статистический

анализ

также

выявил

тенденцию

сни

-

жения

доли

СТ

с

уровнями

«

опасный

дефект

»

и

«

дефект

»

в

общем

числе

трансформаторов

на

учащенном

контроле

.

К

сожалению

,

не

удается

проследить

изменение

коли

-

чества

СТ

35

кВ

,

стоящих

на

контроле

по

электрическим

Рис

. 4.

Статистика

постановки

на

контроль

системой

ТТ

110

кВ

по

результатам

ФХА

масла

по

категориям

технического

состояния

Управление

активами

21

измерениям

после

2018

года

в

полном

объеме

,

так

как

в

этот

период

был

прекращен

обмен

данных

между

БД

ЭДИС

и

БД

СУПА

из

-

за

изменения

структуры

последней

.

Пример

4.

Далее

проведем

анализ

,

по

каким

параме

-

трам

качества

масла

стоят

на

контроле

различные

виды

оборудования

в

одном

из

южных

филиалов

(

филиал

А

).

Рис

. 5.

Статистика

постановки

на

контроль

силовых

трансформаторов

35

кВ

по

разным

видам

измерений

ЭДИС

в

2010

году

Рис

. 6.

Статистика

постановки

на

контроль

ЭДИС

силовых

трансформаторов

35

кВ

по

разным

видам

измерений

в

период

2010–

2019

годов

22

Ежеквартальный

спецвыпуск

№

4 (19),

декабрь

2020

В

таблице

2

приведены

названия

рассматриваемых

па

-

рамет

ров

и

условия

,

при

которых

оборудование

ставится

по

ним

на

учащенный

контроль

.

По

мнению

разработчиков

ЭДИС

,

значения

,

регламен

-

тирующие

тангенс

диэлектрических

потерь

масла

tg

м

в

до

-

кументе

[1],

требуют

значительной

корректировки

.

В

БД

АО

«

Россети

Тюмень

»

хранится

более

28

тысяч

измерений

этого

параметра

.

Из

них

только

0,11%

превышают

свое

пре

-

дельно

допустимое

значение

и

0,32% —

области

нормаль

-

ного

состояния

,

определенные

в

[1].

Силовые

трансформа

-

торы

,

стоящие

на

учащенном

контроле

по

влагосодержанию

масла

или

кислотному

числу

согласно

критериям

[1],

состав

-

ляют

3–6%

каждый

.

Коэффициент

корреляции

между

вла

-

госодержанием

,

кислотным

числом

и

тангенсом

масла

tg

м

составляет

0,4–0,7.

Соответственно

,

минимальная

доля

стоящих

на

контроле

по

параметру

tg

м

должна

составлять

1,2%,

а

не

0,11%.

Постановка

на

контроль

по

tg

м

всего

од

-

ного

трансформатора

из

тысячи

замеров

(

по

завышенным

значениям

,

регламентированным

[1, 8])

делает

контроль

tg

м

бессмысленным

.

Между

тем

,

тангенс

диэлектрических

Табл

. 2.

Условия

постановки

на

контроль

по

параметрам

качества

масла

Параметр

качества

масла

Обозначение

Условия

постановки

на

контроль

Содержание

антиокислитель

-

ной

присадки

АОП

, %

Ниже

,

чем

значение

области

нормального

состояния

(

п

. 8

таблицы

31.4 [1])

Температура

вспышки

в

за

-

крытом

тигле

T

всп

, °

С

Снижение

более

чем

на

5°

С

в

сравнении

с

предыдущим

анализом

(

п

. 3

таблицы

31.4 [1])

Влагосодержание

H

2

O,

г

/

т

Выше

,

чем

значение

области

нормального

состояния

(

п

. 4

таблицы

31.4 [1])

Тангенс

угла

диэлектрических

потерь

при

90°

С

tg

м

90°

С

, %

Выше

,

чем

3%

Кислотное

число

КОН

,

мгКОН

/

г Выше

,

чем

значение

области

нормального

состояния

(

п

. 2

таблицы

31.4 [1])

Пробивное

напряжение

U

пр

,

кВ

Ниже

,

чем

значение

области

нормального

состояния

(

п

. 1

таблицы

31.4 [1])

Класс

промышленной

чистоты

Класс

чст

.

Выше

,

чем

значение

области

нормального

состояния

(

п

. 5

таблицы

31.4 [1])

Рис

. 7.

Статистика

постановки

на

контроль

различных

видов

ЭО

по

показателям

качества

масла

филиала

А

СТ, АТ (бак)

РПН (бак)

ТТ

ТН

МВ (бак)

0

2

4

6

8

10

12

14

16

АОП, %

'

T

всп.

, °С

H

2

O, г/т

tg

G

м

90◦С,

%

КОН,

мгКОН/г

U

пр.

, кВ

Класс чст.

Управление

активами

23

потерь

масла

tg

м

более

чувствителен

к

появлению

в

масле

коллоидных

образований

и

других

продуктов

старения

мас

-

ла

,

чем

параметры

,

определяемые

химическими

методами

.

По

вышеизложенным

причинам

,

для

целей

нашего

иссле

-

дования

было

применено

свое

условие

постановки

на

кон

-

троль

оборудования

по

росту

tg

м

,

указанное

в

таблице

2.

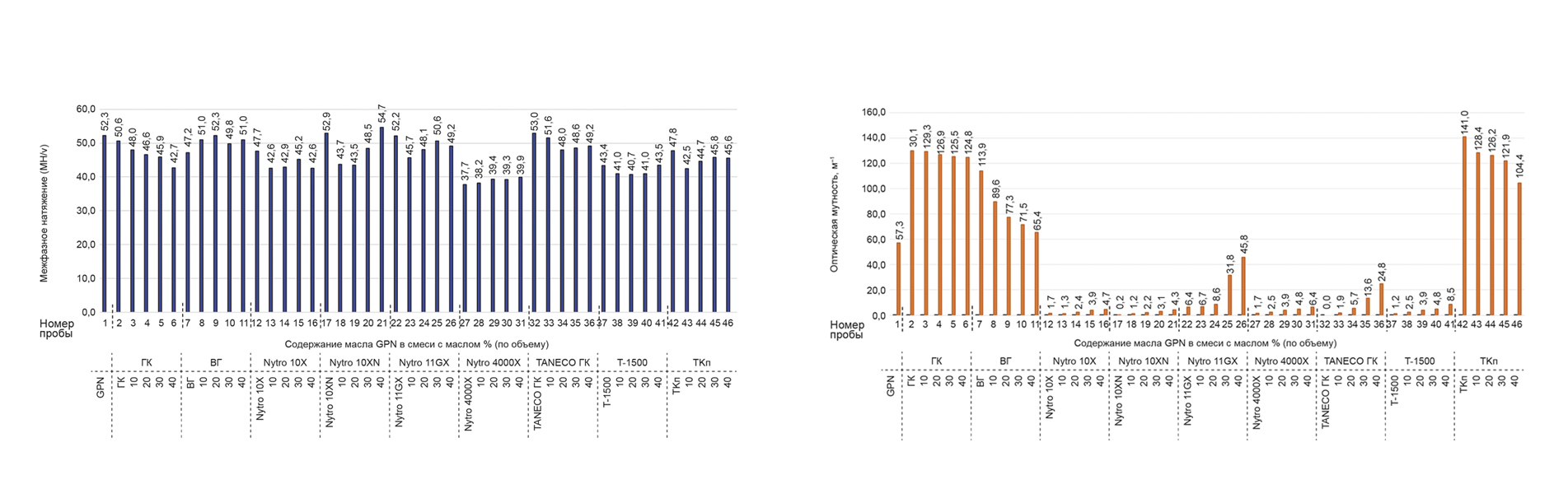

На

рисунке

7

представлена

диаграмма

доли

(%)

ЭО

,

по

-

ставленного

на

учащенный

контроль

за

последние

четыре

года

с

разбивкой

по

показателям

качества

масла

(

таблица

2)

и

видам

оборудования

:

–

масло

из

баков

силовых

трансформаторов

6–110

кВ

(

СТ

,

бак

);

–

масло

из

баков

контакторов

переключающих

устройств

(

РПН

,

бак

);

–

масло

из

трансформаторов

тока

110

кВ

(

ТТ

);

–

масло

из

трансформаторов

напряжения

110

кВ

(

ТН

);

–

масло

из

баков

масляных

выключателей

110

кВ

(

МВ

,

бак

).

Диаграмма

рисунка

7

демонстрирует

,

что

масло

в

обо

-

рудовании

различного

вида

стареет

по

-

разному

.

Причина

этого

—

различные

режимы

работы

,

в

том

числе

темпера

-

турные

,

различные

соотношения

бумага

/

масло

.

Старение

масла

в

силовых

трансформаторах

больше

выражено

про

-

цессами

увлажнения

и

окисления

.

Для

ТТ

характерен

рост

tg

м

90°

С

,

в

том

числе

за

счет

появления

коллоидных

об

-

разований

(

вплоть

до

образования

Х

-

воска

при

опреде

-

ленных

условиях

).

Масло

контакторов

РПН

увлажняется

и

загрязняется

углеродом

.

Это

оборудование

ставится

на

контроль

,

в

основном

по

напряжению

пробоя

масла

,

так

как

этот

показатель

снижается

при

загрязнении

и

увлажнении

масла

.

На

диаграммах

доля

РПН

и

ВМ

,

стоящих

на

контроле

по

классу

частоты

небольшая

,

так

как

применялись

более

мягкие

регламентируемые

значения

(12

и

13

класс

чистоты

соответственно

).

В

целом

,

диаграмма

показывает

,

что

доля

ЭО

,

которая

в

ближайшие

годы

потребует

регенерации

(

за

-

мены

)

масла

в

этом

филиале

выше

,

чем

в

среднем

по

пред

-

приятию

.

Пример

5.

На

рисунке

8

представлена

диаграмма

про

-

цента

(%)

ЭО

,

поставленного

на

учащенный

контроль

за

по

-

следние

4

года

с

разбивкой

по

показателям

качества

масла

(

таблица

2)

и

видам

оборудования

для

филиала

,

находяще

-

гося

севернее

(

филиал

В

).

Сравнивая

диаграммы

двух

филиалов

,

мы

видим

,

что

в

филиале

В

доля

ЭО

,

стоящего

на

контроле

,

в

целом

по

всем

параметрам

гораздо

меньше

,

чем

в

филиале

А

.

Эта

ситуация

объясняется

тем

,

что

в

филиале

А

87%

парка

ЭО

старше

30

лет

,

а

в

филиале

B

эта

доля

— 46%.

Развитие

филиала

В

началось

с

1980

года

и

связано

с

разработкой

нефтяных

месторождений

.

Филиал

В

должен

обратить

внимание

на

качество

масла

в

РПН

.

Кроме

того

,

в

филиале

B

подтверж

-

дена

тенденция

ухудшения

показателя

tg

м

90°

С

в

ТТ

по

сравнению

с

другими

видами

оборудования

.

Следователь

-

но

,

для

оценки

технического

состояния

твердой

изоляции

ТТ

(

выявления

отложения

Х

-

воска

между

слоями

бумаги

)

можно

рекомендовать

измерение

тангенса

диэлектрических

потерь

твердой

изоляции

на

повышенном

напряжении

.

Сравнитель

-

но

высока

доля

ЭО

со

снижением

температуры

вспышки

мас

-

ла

.

Этот

показатель

требует

дальнейшего

изучения

,

так

как

может

быть

связан

с

заменой

масла

,

а

не

его

деградацией

.

Приведенные

в

этом

разделе

примеры

показали

,

как

можно

анализировать

техническое

состояние

парка

ЭО

по

Рис

. 8.

Статистика

постановки

на

контроль

различных

видов

ЭО

по

показателям

качества

масла

филиала

B

СТ, АТ (бак)

РПН (бак)

ТТ

ТН

МВ (бак)

0

2

4

6

8

10

12

14

16

АОП, %

'

T

всп.

, °С

H

2

O, г/т

tg

G

м

90◦С, %

КОН,

мгКОН/г

U

пр.

, кВ

Класс чст.

24

Ежеквартальный

спецвыпуск

№

4 (19),

декабрь

2020

статистическим

показателям

оборудования

,

стоящего

на

учащенном

контроле

:

в

разрезе

различных

методов

контро

-

ля

,

классов

технического

состояния

ЭО

,

структурных

под

-

разделений

предприятия

,

видов

ЭО

,

классов

напряжения

,

типов

изоляции

и

других

особенностей

конструкции

.

С

по

-

мощью

ЭДИС

были

проанализированы

последствия

приня

-

тых

управленческих

решений

предприятия

по

изменениям

показателей

ЭО

,

стоящего

на

учащенном

контроле

,

на

про

-

тяжении

20

лет

.

ЭДИС

,

давая

пользователю

возможности

задавать

условия

фильтрации

данных

и

параметры

графиков

,

поз

-

воляет

получать

большое

количество

графиков

и

отчетов

разного

вида

для

анализа

технического

состояния

парка

ЭО

и

динамики

его

изменения

.

Есть

возможность

сравнить

отчет

оборудования

,

поставленного

на

контроль

персона

-

лом

филиалов

,

с

отчетом

оборудования

,

поставленного

на

контроль

ЭДИС

.

Устранение

причин

расхождения

этих

отчетов

будет

повышать

уровень

эксплуатации

оборудова

-

ния

,

сводя

к

минимуму

отрицательное

влияние

человече

-

ского

фактора

.

РАНЖИРОВАНИЕ

ПАРКА

ОБОРУДОВАНИЯ

ПО

ТЕХНИЧЕСКОМУ

СОСТОЯНИЮ

Отметим

,

что

в

ЭДИС

так

же

,

как

и

в

СУПА

,

реализована

методика

расчета

индекса

технического

состояния

I

m

си

-

ловых

и

измерительных

трансформаторов

,

где

учитыва

-

ется

большее

количество

контролируемых

параметров

,

чем

в

СУПА

.

ЭДИС

дополнительно

использует

экспертные

критерии

оценки

оборудования

,

не

регламентируемые

от

-

раслевыми

РД

,

может

учитывать

результаты

специальных

методов

контроля

(

вибрационного

обследования

,

изме

-

рения

ЧР

и

пр

.).

ЭДИС

использует

свою

методику

расчета

индекса

технического

состояния

,

подробно

изложенную

в

источнике

[5].

Основное

методологическое

отличие

мето

-

дики

,

реализованной

в

СУПА

[12],

и

подхода

ЭДИС

,

в

том

,

что

ЭДИС

за

основу

определения

индекса

берет

вид

диа

-

гностируемого

дефекта

,

степень

и

скорости

его

развития

.

По

методике

ЭДИС

,

чем

меньше

значение

индекса

I

m

,

тем

лучше

техническое

состояние

трансформатора

.

Например

,

I

m

,

равный

2

баллам

,

означает

,

что

один

или

незначитель

-

ное

число

контролируемых

параметров

эпизодически

пре

-

вышают

допустимые

значения

или

результаты

измерений

под

сомнением

,

а

I

m

,

равный

9–10

баллам

,

означает

,

что

трансформатор

имеет

развитый

дефект

,

находится

в

неис

-

правном

состоянии

.

По

виду

дефекта

планируется

объем

ремонтных

работ

.

В

методике

СУПА

индекс

состояния

—

это

,

в

первую

очередь

,

взвешенная

сумма

оценок

степени

отклонения

контролируемых

параметров

от

регламентированных

зна

-

чений

.

В

обеих

методиках

интегральный

индекс

технического

состояния

по

каждому

объекту

рассчитывается

по

индексам

состояния

различных

видов

контроля

.

Только

в

методике

[12]

для

расчета

итогового

индекса

состояния

используется

взвешенная

сумма

индексов

,

определенных

по

различным

видам

измерений

,

а

в

методике

ЭДИС

—

вычисляется

как

вектор

n

-

мерного

пространства

,

где

n

—

количество

методов

контроля

.

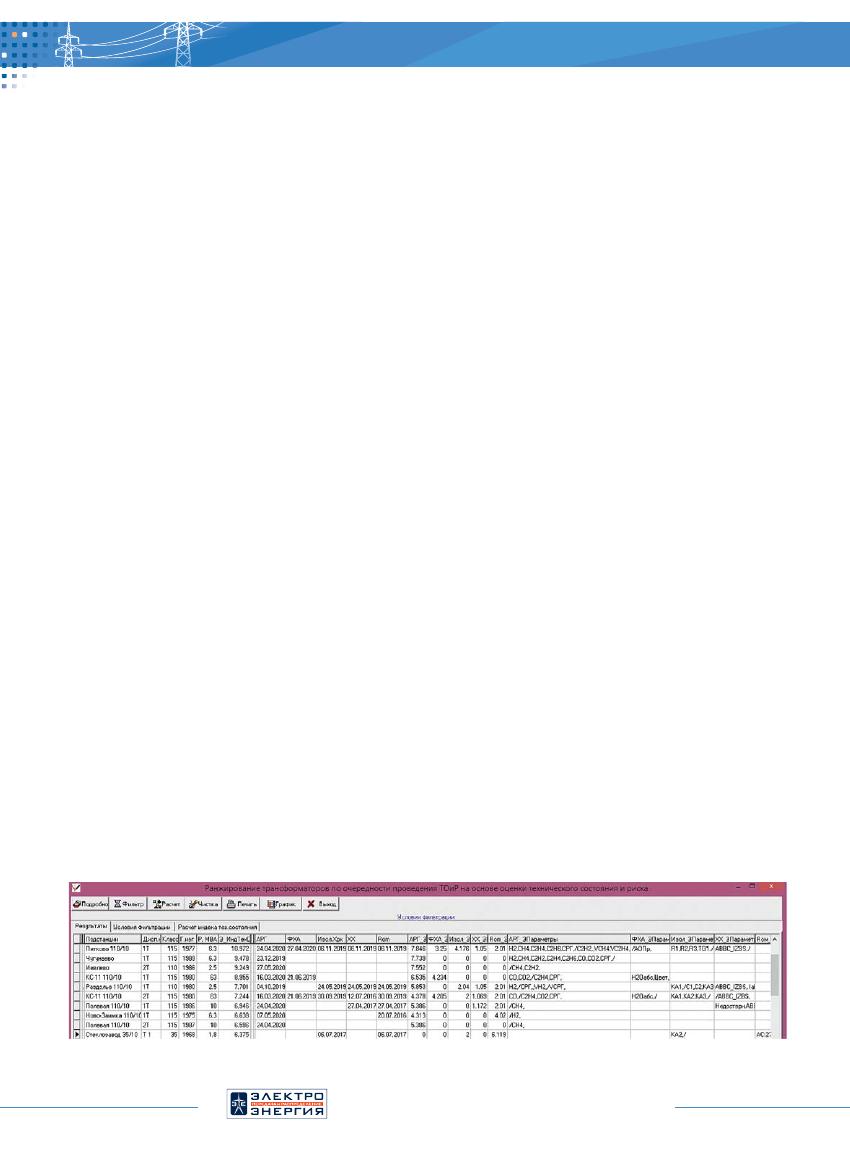

На

рисунке

9

представлен

отчет

расчета

индексов

тех

-

нического

состояния

,

выполненный

ЭДИС

для

СТ

филиала

АО

«

Россети

Тюмень

».

В

отчете

приведен

интегральный

индекс

технического

состояния

,

и

по

каждому

виду

измерений

отражены

индексы

состояния

,

даты

проведения

измерений

,

список

параметров

,

вышедших

за

регламентируемый

диапазон

.

Кроме

того

,

от

-

чет

ЭДИС

содержит

и

оценку

риска

отказа

по

каждому

объ

-

екту

.

При

оценке

риска

отказа

в

ЭДИС

рассматриваются

по

-

следствия

отказа

как

для

поставщика

,

так

и

для

потребителя

электроэнергии

.

Кроме

того

,

учитываются

конструктивные

особенности

оборудования

,

срок

его

эксплуатации

и

веро

-

ятность

отказа

предполагаемого

места

(

узла

,

системы

)

по

-

вреждения

трансформатора

(

более

подробно

об

оценке

ри

-

ска

отказа

СТ

можно

прочитать

в

[13]).

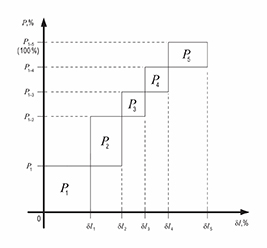

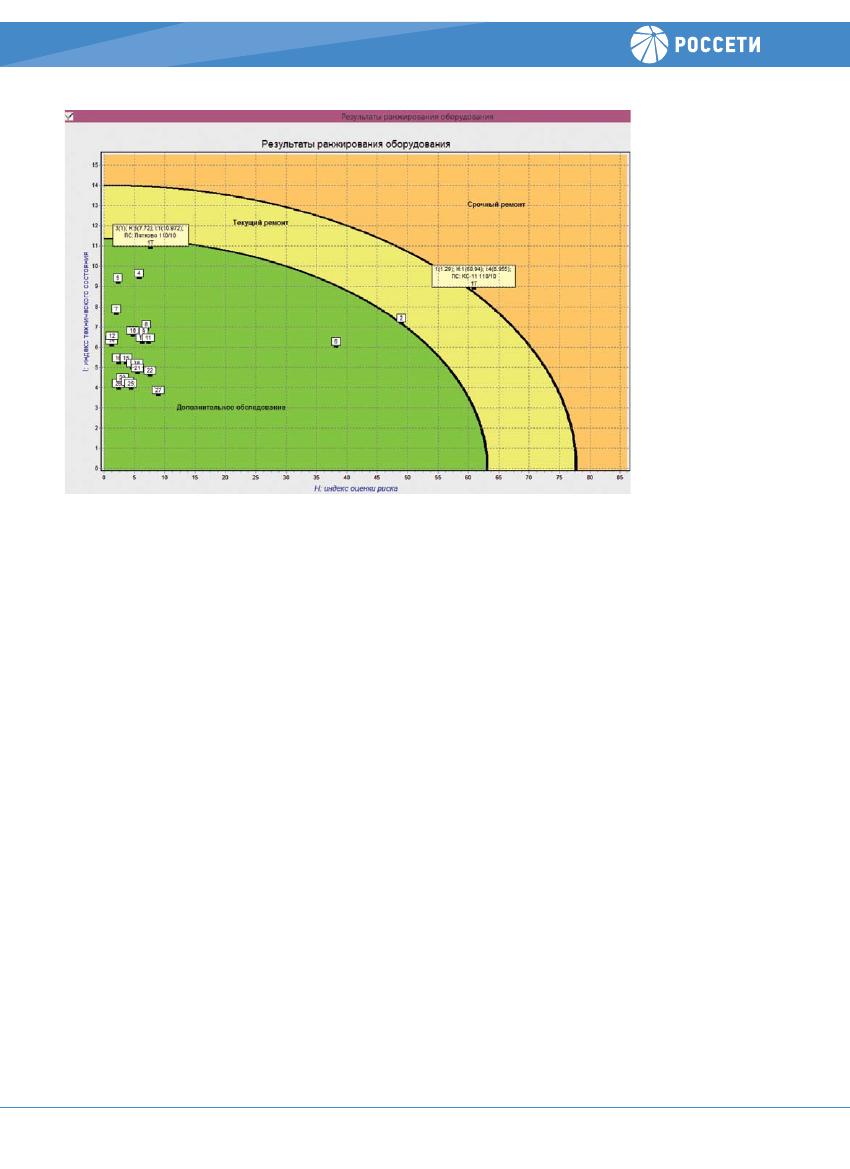

Рисунок

10

наглядно

показывает

результат

работы

подсистемы

выбора

приоритетности

ТОиР

с

учетом

оце

-

нок

технического

состояния

и

рисков

отказа

ЭДИС

.

Каж

-

дый

трансформатор

m

отображается

точкой

с

координа

-

тами

(

H

m

;

I

m

),

где

по

оси

ординат

откладывается

индекс

технического

состояния

I

m

,

а

по

оси

абсцисс

величина

риска

H

m

.

Затем

подсистема

проводит

ранжирование

объектов

по

расстоянию

от

точки

с

координатами

(

H

m

;

I

m

)

до

точки

с

координатами

(0; 0).

Чем

больше

это

расстоя

-

ние

,

тем

меньше

у

трансформатора

ранг

,

и

тем

скорее

ему

нужно

проводить

ТОиР

.

Рис

. 9.

Отчет

расчета

индексов

технического

состояния

и

оценки

риска

отказа

СТ

6–220

кВ

по

методике

ЭДИС

Управление

активами

25

Ранг

СТ

показан

цифрой

рядом

с

точкой

,

обозначающей

его

на

графике

.

Так

мы

видим

,

что

по

рассматриваемому

филиалу

только

один

трансформатор

попал

в

область

срочного

ремонта

.

Еще

два

трансформатора

находятся

на

границе

текущего

ремонта

и

зоны

трансформаторов

,

кото

-

рым

требуется

учащенный

контроль

.

Причем

трансформа

-

тор

,

который

стоит

вторым

в

списке

на

проведение

ТОиР

,

имеет

лучшее

техническое

состояние

,

чем

следующий

за

ним

СТ

.

В

данном

случае

ЭДИС

учла

,

что

ущерб

от

отказа

СТ

с

рангом

2

выше

,

чем

ущерб

от

отказа

СТ

с

рангом

3.

В

2010

и

2020

годах

проводилось

сравнение

результа

-

тов

ранжирования

парка

СТ

по

методикам

[5, 12] c

резуль

-

татами

ранжирования

парка

СТ

6–220

кВ

,

проведенного

на

-

чальниками

служб

двух

филиалов

АО

«

Россети

Тюмень

».

В

обоих

тестированиях

методика

[5]

была

гораздо

ближе

к

результату

экспертов

,

чем

методика

[12].

Причин

такой

разницы

несколько

.

Например

,

разные

подходы

к

расчету

индекса

технического

состояния

,

отсутствие

в

методике

[12]

учета

результатов

АРГ

для

СТ

35

кВ

и

т

.

д

.

Хотелось

бы

,

чтобы

специалисты

,

которые

будут

ее

совершенствовать

,

обратили

внимание

на

это

.

Внесение

данных

измерений

в

ЭДИС

происходит

быст

-

рее

,

ее

интерфейс

более

удобен

.

Однако

на

основании

необходимости

ведения

базы

данных

,

формирования

про

-

токолов

измерений

,

составления

годового

и

многолетне

-

го

плана

испытаний

и

измерений

в

БД

СУПА

и

остановки

с

2018

года

репликации

данных

из

БД

ЭДИС

,

у

персонала

остается

меньше

времени

на

занесение

в

ЭДИС

данных

электрических

видов

измерений

,

так

как

данные

приходит

-

ся

дублировать

.

К

ЭДИС

обращаются

,

когда

идет

развитие

повреждения

в

оборудовании

,

так

как

она

дает

более

точ

-

ное

заключение

и

рекомендации

персоналу

о

сроках

и

объ

-

емах

необходимых

измерений

и

ТОиР

.

При

таком

подходе

не

используется

функционал

ЭДИС

по

анализу

качества

измерений

,

автоматического

выявления

оборудования

,

в

котором

зарождаются

повреждения

.

Соответственно

,

целесообразно

рассматривать

возможность

по

первона

-

чальному

занесению

данных

измерений

в

БД

ЭДИС

и

за

-

тем

репликации

информации

в

БД

СУПА

,

согласно

схеме

рисунка

2.

ЗАКЛЮЧЕНИЕ

Организация

сбора

данных

об

эксплуатации

оборудования

и

доступа

к

ним

,

реализованная

в

системе

ЭДИС

«

Альба

-

трос

»

для

АО

«

Россети

Тюмень

»,

за

более

чем

20

лет

рабо

-

ты

показала

свою

живучесть

.

Работа

системы

в

варианте

организации

на

каждом

функциональном

уровне

автоном

-

ной

сети

обладает

хорошей

устойчивостью

,

а

значит

боль

-

шей

безопасностью

для

предприятия

в

целом

.

Постоянное

внимание

к

повышению

квалификации

пер

-

сонала

—

залог

не

только

снижения

аварийности

в

работе

ЭО

,

но

и

эффективного

использования

и

развития

СИИ

.

Интеллектуальный

потенциал

персонала

АО

«

Россети

Тюмень

»

и

разработчиков

ЭДИС

,

методики

ЭДИС

,

а

также

репрезентативный

массив

качественных

данных

об

экс

-

плуатации

оборудования

позволили

провести

ряд

научно

-

исследовательских

работ

по

определению

новых

крите

-

риев

технического

диагностирования

ЭО

.

В

свою

очередь

,

применение

рассчитанных

критериев

оценки

АРГ

для

ИТ

110

кВ

и

СТ

35

кВ

,

введение

обязательного

проведения

АРГ

для

этого

оборудования

улучшило

состояние

его

парка

,

не

-

смотря

на

тенденции

его

старения

.

Рис

. 10.

Ранжирование

СТ

по