«КАБЕЛЬ-news», август 2010

24

Тема номера

Снижение стоимости

производства

Безотносительно вида произ-

водимой продукции, будь то пер-

вичное волочение проволоки, из-

готовление многожильных прово-

дов, скрученных жил или кабелей

(см. рис. 1), стоимость производ-

ства может быть разделена на пять

компонентов:

P

=

B

+

T

+

L

+

F

+

O

, 1)

где:

Р

— стоимость изготовления

продукта, его конечная стоимость

(например, бобина многожильного

алюминиевого провода 24х0,325 мм

или бобина многожильного медно-

го луженого провода для экрани-

рующих оплеток и т. п.);

В

— стои-

мость незавершенного в производ-

стве продукта, стоимость исходных

материалов (например, бухта про-

волоки диаметром 2 мм);

Т

— стои-

мость переработки, стоимость про-

изводственного процесса, в ходе

которого полуготовый продукт пре-

вращается в конечный продукт;

L

—

стоимость труда, оплата работаю-

щих на производственной линии;

F

— фиксированные затраты, отно-

сящиеся к заводу и системам (об-

щезаводские издержки);

О

— дру-

гие затраты, которые не относят-

ся непосредственно к вышеупомя-

нутым компонентам стоимости про-

дукции.

Технические и технологические решения,

обеспечивающие снижение энергопотребления

в линиях по производству проводов и кабелей

Глобализация рынка существенно повлияла на промышленность прово-

дов и кабелей (как и в целом на экономику). Большое влияние также оказа-

ли значительные изменения в мировой экономике, которые как никогда ранее

сделали важным для производителя быть способным управлять процессами

производства и иметь возможность изготавливать продукцию для различных

рынков с минимальными издержками.

Новые возможности будут продолжать появляться, и компании должны

быть готовы к жесткой конкуренции, невзирая на неопределенность спроса

и непредсказуемое поведение цен на исходные материалы и стоимость энер-

гоносителей. Многие производители усовершенствовали процессы производ-

ства на своих предприятиях, переместили свои производства в географиче-

ские зоны с меньшей стоимостью труда и сосредоточились на снижении фик-

сированных затрат и накладных расходов, равно как и на снижении внутрен-

них расходов. При наступившем экономическом спаде способность внедрять

технологию, которая может облегчить решение этих задач, является важней-

шей частью любой долговременной стратегии.

Учет таких ключевых аспектов, как конструкция приводов и бугелей при рас-

смотрении вопросов «Как» и «Почему» создается трение, позволяет разраба-

тывать механизмы, которые увеличивают производительность при одновре-

менном снижении затрат на электроэнергию.

Энрико Конте,

компания

Samp Sistemi, Bologna, Italy

Перевод —

Святослав Юрьев

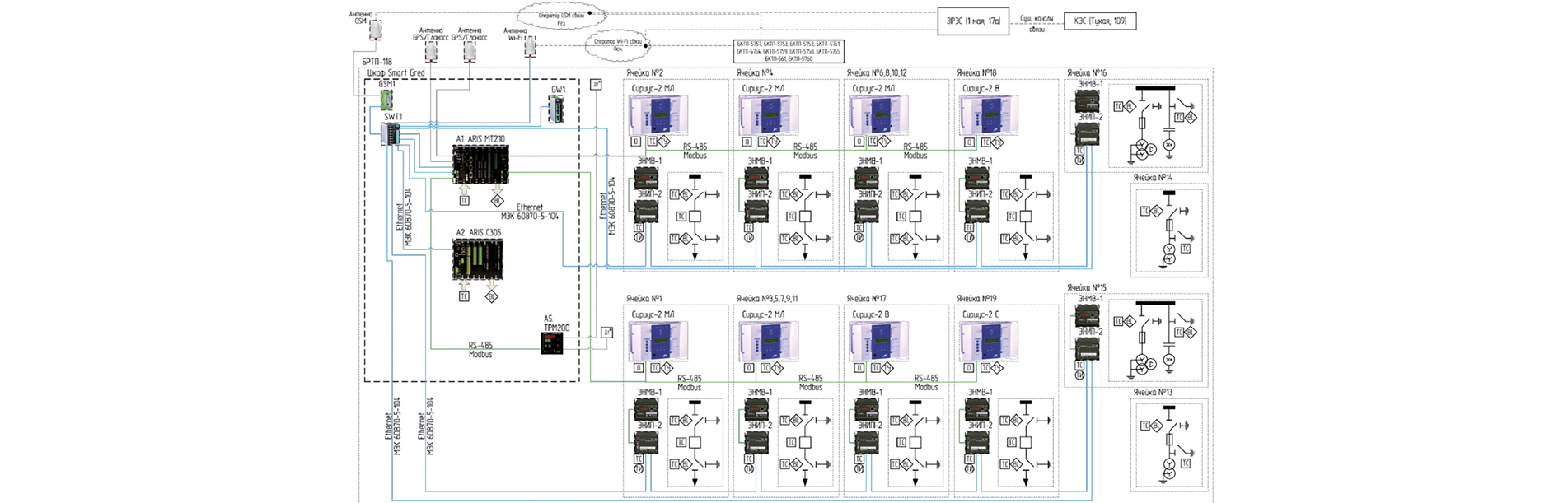

Рис. 1. Кабельная продукция, стоимость

изготовления которой может быть

разбита на пять составляющих

ÝÍÅÐÃÎÑÁÅÐÅÆÅÍÈÅ ÍÀ ÏÐÎÈÇÂÎÄÑÒÂÅ

«КАБЕЛЬ-news», август 2010

25

Тема номера

Для примера рассмотрим изго-

товление гибкой многопроволочной

жилы 24х0,325 мм (с поперечным

сечением 2 мм

2

). Изготовление это-

го продукта осуществляется в три

производственных этапа:

• волочение проволоки для

уменьшения ее диаметра с 8 до

2 мм, пригодной для приемного

устройства корзиночного типа;

• многопроволочная протяжка

24-х проволок для получения про-

волоки диаметром 0,325 мм из про-

волоки диаметром 2 мм с исполь-

зованием катушечного приемного

устройства;

• финальная скрутка и намотка

на катушку в приемном устройстве.

Три вышеперечисленных этапа

будут дальше рассмотрены в тер-

минах последовательности техно-

логических операций и видоизме-

нения стоимости, где стоимость ко-

нечного продукта каждого этапа со-

ответствует стоимости полуготово-

го продукта в следующей фазе про-

изводства.

В терминах формирования стои-

мости конечного продукта во внима-

ние будет принята только стоимость

переработки Т. Основные составля-

ющие величины Т могут быть разде-

лены на четыре группы: производ-

ственное оборудование, рабочие

жидкости и их очистка, потребляе-

мая энергия, а также фильеры, во-

лочильные барабаны и другие изна-

шивающиеся части оборудования

в последовательности технологиче-

ских операций производственного

процесса.

Стоимость производственного

оборудования может, в свою оче-

редь, быть разделена на составля-

ющие следующим образом: амор-

тизация производственного обору-

дования и поддержание его в нор-

мальном работоспособном состоя-

нии (запасные части, тех. обслужи-

вание и т. д.). Стоимость рабочих

жидкостей и их очистки разделяет-

ся следующим образом: стоимость

масла для процесса волочения и от-

жига, а также различные присадки

(герметики, антипенные эмульсии и

т. д.); стоимость воды для приготов-

ления эмульсий; стоимость очистки

эмульсий и их удаления, стоимость

защиты окружающей среды и обе-

спечения техники безопасности. В

процессе изготовления проводов и

кабелей необходимо использование

электричества для выполнения опе-

раций, непосредственно связанных

с технологическим процессом и для

питания вспомогательного оборудо-

вания. Фильеры, волочильные бара-

баны и наконечники являются «ин-

струментами», используемыми для

переработки исходного материала

в конечный продукт. Подобно всем

инструментам, эти инструменты под-

вержены износу, выходу из строя и,

в свое время, замене.

Из всех составляющих стои-

мости переработки

Т

мы рассмо-

трим только потребляемую энер-

гию. Энергия, расходуемая в про-

цессе волочения и отжига, может

быть определена при рассмотрении

макрообластей ее потребления.

В эти макрообласти включают-

ся: энергия, затрачиваемая на де-

формацию; энергия, рассеиваемая

в шпинделях и зубчатых передачах;

P

1

= B

1

+ T

1

+ L + F

1

+ 0

P

2

= P

1

+ T

2

+ L + F

2

+ 0

P

3

= P

2

+ T

3

+ L + F

3

+ 0

Стоимость

волочильных и

приемных систем

Стоимость рабочих

жидкостей

и их очистки

Стоимость

израсходованной

энергии

Стоимость фильер

и волочильных

барабанов

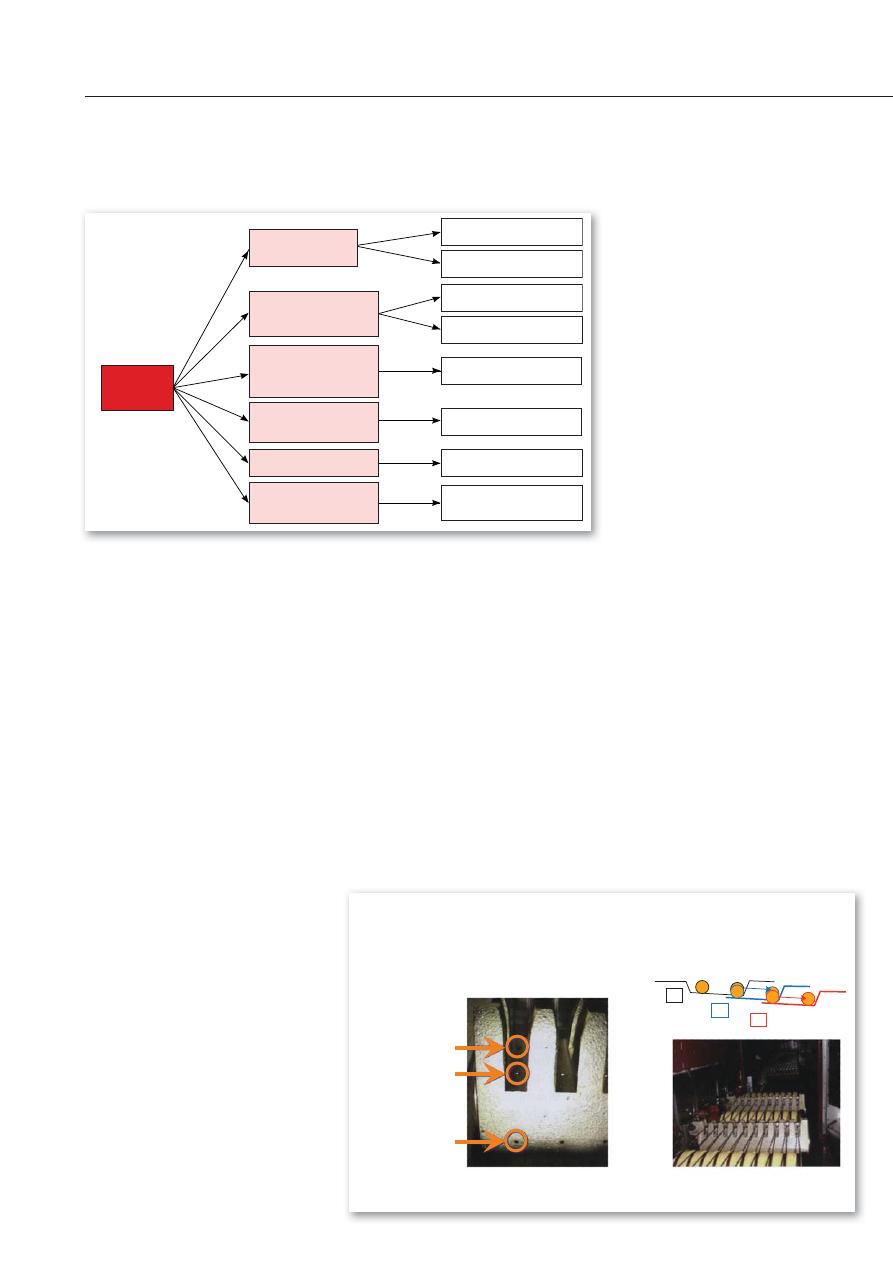

Рис. 2. Изменение структуры стоимо-

сти производства для различных тех-

нологических этапов в соответствии с

уравнением (1)

Рис. 3. Четыре главных

составляющих

«трансформации»

стоимости

ÝÍÅÐÃÎÑÁÅÐÅÆÅÍÈÅ ÍÀ ÏÐÎÈÇÂÎÄÑÒÂÅ

«КАБЕЛЬ-news», август 2010

26

Тема номера

энергия, расходуемая для вращения

волочильных барабанов в погруж-

ных механизмах; энергия, затра-

чиваемая на отжиг и закаливание;

энергия для систем осушки и потери

электроэнергии как следствие не-

эффективности ее использования.

Причины расходования энергии,

которые непосредственно не свя-

заны с технологическим процессом,

могут быть определены в этих макро-

областях, которые уже включают не-

которые виды затрат энергии каждо-

го упомянутого вида. Соответствен-

но, технические и технологические

решения должны быть ориентирова-

ны на минимизацию эффектов каж-

дой из этих составляющих расходо-

вания энергии.

Рассматривая упомянутые формы

использования энергии, автор будет

анализировать некоторые решения,

принятые в компании SAMPSISTЕMI

(SAMP), в технологической цепочке

производства. Расход энергии, свя-

занный с деформацией материала,

обусловлен трением проволока/фи-

льера, провод/волочильный бара-

бан. Соответственно, технические

решения фокусируются на увеличе-

нии эффективности смазочных ма-

териалов и улучшении конструкции

волочильных барабанов.

Повышенная эффективность

смазки зоны взаимодействия про-

волока/фильера была достигнута за

счет использования держателя фи-

льеры со впрыском эмульсии под

высоким давлением во входной и вы-

ходной областях фильеры. Другим

фундаментальным способом умень-

шения рассеиваемой мощности и

улучшения качества проволоки яв-

ляется согласование расположения

проволоки и фильеры (если, входя в

фильеру, проволока плохо позици-

онирована, мощность, необходимая

для волочения, возрастает и каче-

ство проволоки ухудшается). Более

хорошая смазка контакта проволо-

ка/волочильный барабан достигает-

ся за счет использования дополни-

тельного впрыска смазки из держа-

теля фильеры в направлении воло-

чильного барабана.

Профиль тянущей поверхности

волочильного барабана выбран та-

ким, чтобы обеспечить уменьше-

ние трения между проволокой и тя-

нущим барабаном, улучшение каче-

ства поверхности проволоки, пра-

вильное позиционирование прово-

локи относительно фильеры.

Для уменьшения рассеиваемой

мощности, предотвращения изно-

са фильеры и повышения качества

конечного продукта, в SAMP выбран

для использования конусный про-

филь.

Энергия также рассеивается в

зубчатых передачах волочильной

машины и в шпинделях. Соответ-

ственно, были проведены исследо-

вания, нацеленные на создание вы-

сококачественных тяговых механиз-

мов, используя кинематические мо-

дели.

Как

используется

энергия?

Трение между фильерой

и проволокой

Трение между проволокой и

волочильным барабаном

Трение в шестереночной

передаче

Трение в герметизирующем

устройстве

Трение между вращающимися

частями и эмульсией

Потери энергии на прокачку

жидкого потока

Потери энергии на прокачку

воздушного потока

Потери энергии из-за

электрической

неэффективности

Энергия, расходуемая

на деформацию

Энергия, расходуемая на

работу шпинделя

и шестереночной передачи

Мощность, расходуемая

при вращении волочильно-

го барабана в погружном

механизме

Мощность,

потребляемая при отжиге

и закалке

Энергия на осушку

Электрическая неэффек-

тивность

(КПД менее 1)

вход выход

вход

выход

выход

вход

1

2

3

впрыскной жиклер

для входной зоны

впрыскной жиклер

для выходной зоны

впрыскной жиклер

для волочильного

барабана

Рис. 4. Как используется

энергия?

Рис. 5. Эффективность смазки и конструкция волочильного барабана являются

ключевыми элементами, определяющими количество энергии, расходуемой в про-

цессе волочения.

ÝÍÅÐÃÎÑÁÅÐÅÆÅÍÈÅ ÍÀ ÏÐÎÈÇÂÎÄÑÒÂÅ

«КАБЕЛЬ-news», август 2010

27

Тема номера

В SAMP работы для минимизации

расходуемой энергии в многопрово-

лочной волочильной машине велись

в двух направлениях. В результате

была создана высококачественная

передача, основанная на констру-

ировании и изготовлении шестере-

нок с соответствующим скорректи-

рованным эвольвентным профилем

для уменьшения трения между бо-

ковыми поверхностями зубцов ше-

стеренок. Кроме того, решался во-

прос о минимизации количества ше-

стеренок на основе рассмотрения

возможностей коррекции кинемати-

ческой схемы. Этот подход исполь-

зуется в компании с 90-х годов, ког-

да началось применение кинемати-

ческих схем, в которых минимизиро-

валось количество шестеренок, чем

достигалось общее улучшение ха-

рактеристик передачи.

Еще одной зоной, где происходит

рассеяние энергии в волочильной

системе, является система уплотне-

ния. Эта система отделяет зону во-

лочения от коробки передач для пре-

дотвращения загрязнения эмуль-

сии/смазки, используемых в процес-

се волочения. Поиски здесь направ-

лены на нахождение эффективных,

обеспечивающих малое трение ре-

шений вопросов герметизации.

В компании SAMP используют-

ся бесконтактные лабиринтные

устройства уплотнения, которые

предотвращают рассеяние мощно-

сти вследствие контакта ось/саль-

ник. Это решение дает также эконо-

мическую выгоду, поскольку снижа-

ются затраты на техобслуживание.

Для предотвращения загрязнения

эмульсии/смазки маслом на обору-

довании устанавливается компрес-

сор, обеспечивающий подачу воз-

духа под избыточным давлением.

Эта система обеспечивает следую-

щие преимущества: воздух исполь-

зуется при корректно выбранной ве-

личине давления и притом подается

только в случае необходимости. При

централизованной системе ком-

прессоров необходимый объем воз-

духа должен быть сначала сжат до

достижения точного значения дав-

ления (6-7 бар) до того, как будет до-

стигнуто рабочее давление (1,5 бар).

Очевидно, что для такой системы не-

избежны непроизводительные поте-

ри энергии.

Рассматривая потери мощно-

сти в волочильной установке, следу-

ет иметь в виду, что потери энергии

являются типичным фактом для по-

гружных механизмов. В таких систе-

мах энергия теряется при вращении

волочильных барабанов в емкостях

с эмульсией или маслом. Техниче-

ские разработки концентрируются

на разработке гидродинамических

компонентов, поскольку рассеивае-

мая мощность является нелинейной

функцией скорости, размера воло-

чильного барабана и вязкости. Вра-

щающиеся элементы, разработан-

ные в SAMP, являются гидродина-

мическими и не имеют выступов или

углублений. Такая конструкция не

только обладает технологическими

достоинствами, но также устраняет

вихревые явления и нестабильность

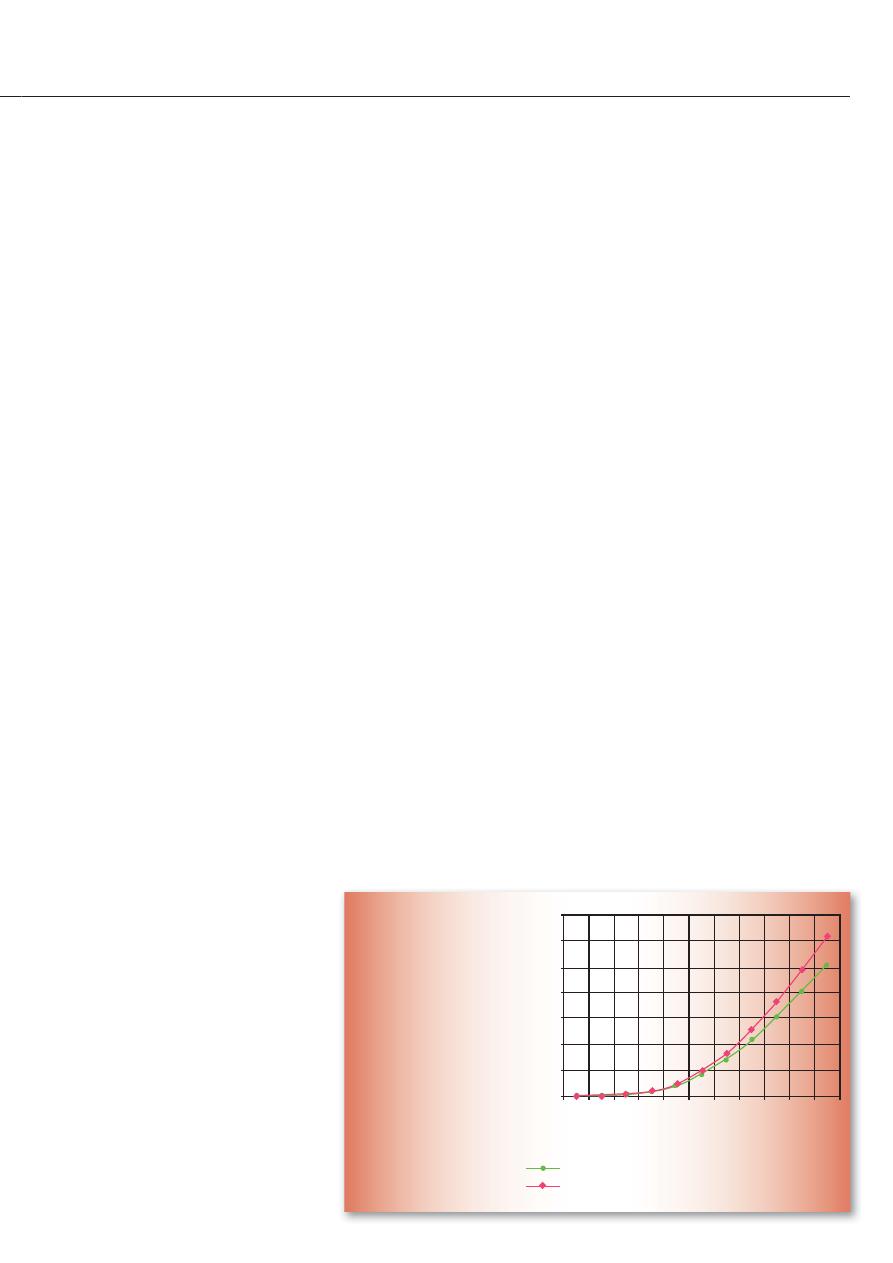

уровня эмульсии. Результаты пока-

заны на рис. 6.

В процессе отжига значительное

количество энергии расходуется во

время охлаждения провода. Техни-

ческие разработки в этом случае

должны быть направлены на повы-

шение эффективности систем водя-

ного охлаждения проволоки.

В SAMP повысили эффектив-

ность системы охлаждения, исполь-

зуя специальные профили для улуч-

шения протекания эмульсии. Для

обеспечения эффективного охлаж-

дения и облегчения операций по

очистке поверхности эмульсия

должна протекать на высоких ско-

ростях.

Охлажденная проволока долж-

на быть осушена. Эта операция осу-

ществляется сжатым воздухом че-

рез воздушные форсунки. Мощ-

ность при этом расходуется во вре-

мя транспортировки воздуха и обду-

ва. Необходимы поиски путей по-

вышения эффективности системы

сушки.

70,000

60,000

50,000

40,000

30,000

20,000

10,000

0,000

80,6

116,4 164,7 227,7

309,1 410,0

533,5

683,3 862,2 1087,6 1371,5

гидродинамическая конструкция

не гидродинамическая конструкция

Момент т

рени

я

Число оборотов тяги в минуту

Рис. 6. Результаты,

полученные при ис-

пользовании в ком-

пании SAMP гидроди-

намических вращаю-

щихся элементов

ÝÍÅÐÃÎÑÁÅÐÅÆÅÍÈÅ ÍÀ ÏÐÎÈÇÂÎÄÑÒÂÅ

«КАБЕЛЬ-news», август 2010

28

Тема номера

В SAMP используются эффек-

тивные керамические сушильные

устройства, оптимизированные для

конкретного типа обрабатываемой

проволоки. Легкое техобслужива-

ние сушильной установки также

имеет важное значение, посколь-

ку существует необходимость в бы-

строй смене этих установок. Вре-

мя переоснастки при использова-

нии систем продувки уменьшается

по сравнению с обычными матрич-

ными системами.

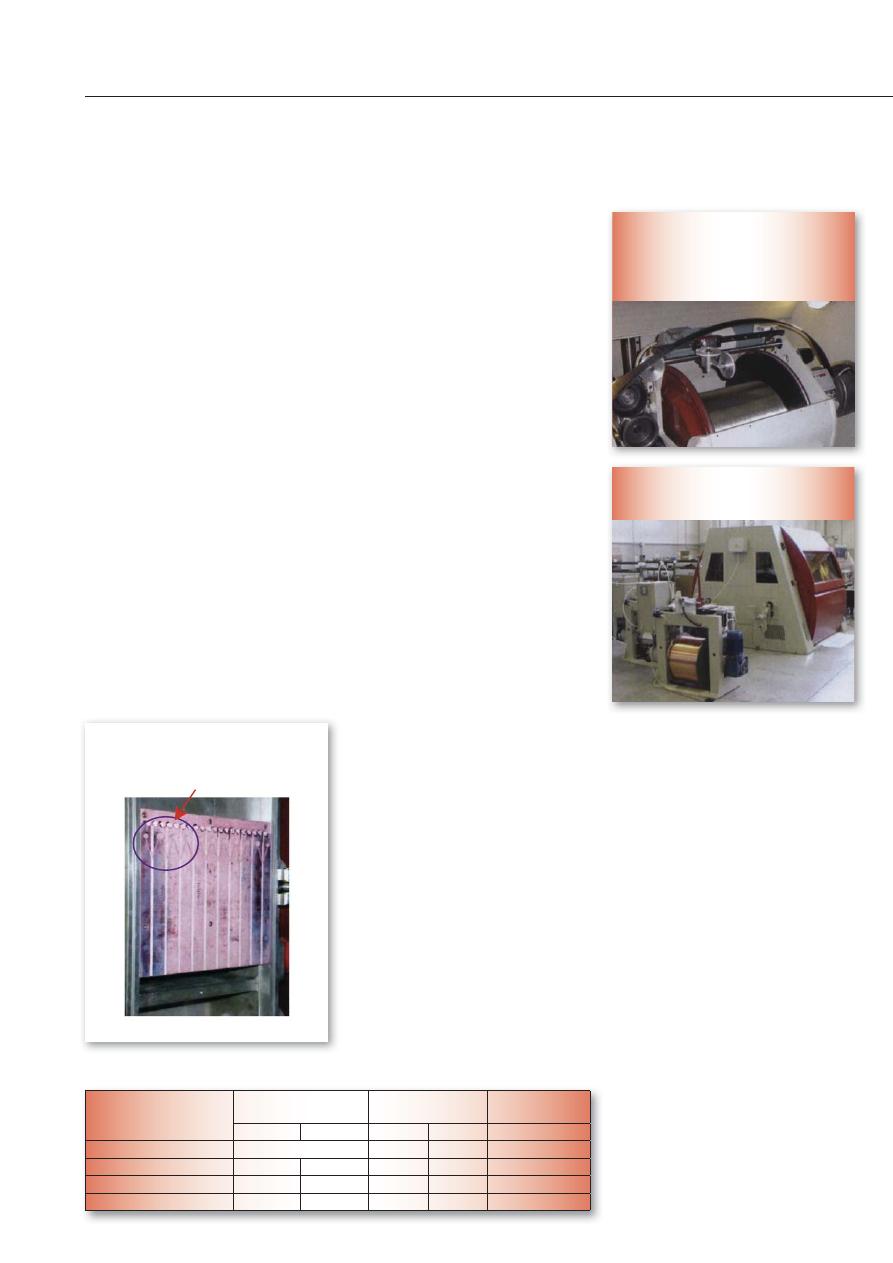

На рис. 7 показаны техниче-

ские решения, которые были ис-

пользованы в устройстве RC 350

для отжига проводов для приме-

нения в строительстве. Если рас-

сматривать процессы изготовле-

ния гибкого корда 24х0,325, то

станет ясно, что здесь узким ме-

стом является операция намот-

ки готового продукта на катуш-

ку. В таблице 1 приведены данные

по часовой производительности

(кг/час) различных машин.

В рассмотренном выше случае

отношение производительности

машины для изготовления катанки

к производительности волочильной

машины приблизительно равно 3:2,

в то время как оно равно 7:1, если

сравнивать многопроволочную во-

лочильную машину и машину, нама-

тывающую многожильный провод

на катушку. Как правило, две или

три волочильные установки обслу-

живают весь завод.

Увеличение эффективности на-

мотки готового провода может быть

достигнуто увеличением количе-

ства оборотов и/или увеличением

количества установок.

Для достижения этой цели в ком-

пании SAMP разработаны две ба-

зовые концепции. Все вращающи-

еся компоненты были сконструи-

рованы с учетом аэродинамики для

того, чтобы стало возможным уве-

личить количество оборотов, также

было запатентовано двухкатушеч-

ное приемное устройство — два

устройства намотки были смонти-

рованы в структуре одной машины,

что позволило уменьшить занимае-

мый объем и величину потребляе-

мой энергии (см. рис. 8 и 9).

Мощность, рассеиваемая в

устройстве намотки, определяется

суммой трех составляющих:

DR

=

MR

+

MF

+

AR

,

где

MR

— внутреннее трение в

устройстве намотки, линейно зави-

сящее от скорости;

MF

— трение

между проволокой в бугеле, трение

между проволокой и шкивом, линей-

но зависит от скорости, типа буге-

ля и от трассы, проходимой прово-

локой;

AR

— аэродинамическое со-

противление бугелей и вращающих-

ся частей, от скорости зависит нели-

нейно и зависит от типа бугеля и его

формы.

Особое внимание было уделено

конструкции бугеля, особое внима-

ние уделялось предельно аэродина-

мичной внешней форме и внутрен-

ней структуре трубчатого типа. Этот

бугель является усовершенствован-

ной версией ранее запатентованной

компанией SAMP системы с закры-

тым бугелем (см. рис. 10).

Преимущество такой кон-

струкции бугеля можно видеть на

Жиклер для впрыска эмульсии

Annealer RC350

Рис. 7. Камера для отжига, исполь-

зуемая в компании SAMP

Рис. 9. Сдвоенная приемная система

компании SAMP

Рис. 8. Увеличение скорости крутки

требует внимания к ключевым

элементам, таким как трение

Таблица. Часовая производительность изготовления гибкого корда 24х0,325 мм

Прокатка проволоки

Многопроволочное

волочение

Намотка

на катушку

Вход

Выход

Вход

Выход

Вход

Количество проводов

1

Диаметр проволоки, мм

8

2

2

0,325

0,325

Скорость, м/с

2,19

35

0,35

0,35

5

Продукт/ч, кг/ч

3534,9

2240

320

ÝÍÅÐÃÎÑÁÅÐÅÆÅÍÈÅ ÍÀ ÏÐÎÈÇÂÎÄÑÒÂÅ

«КАБЕЛЬ-news», август 2010

29

Тема номера

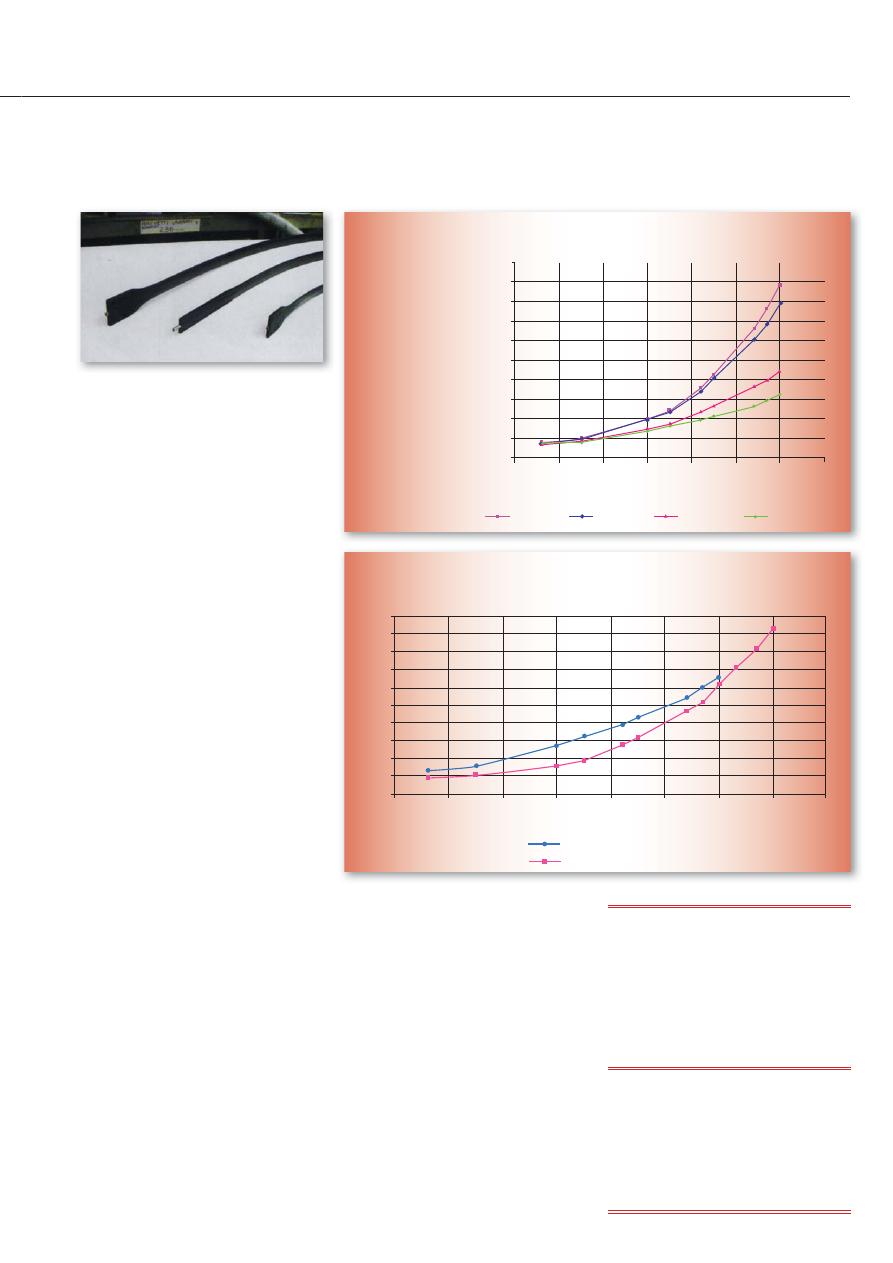

рис. 11, где показаны результаты

экспериментальных исследований

для сравнения различных типов бу-

гелей. Кривые поглощения темно-

розового и голубого цвета относят-

ся к бугелям с 32 и 16 направляю-

щими для поволоки, красная кри-

вая относится к закрытому буге-

лю, а зеленая кривая характеризу-

ет аэродинамический бугель труб-

чатого типа.

Рисунок 11 может трактоваться

двояко:

1. При равных скоростях энергия

экономится.

2. При равных скоростях расхо-

дования энергии улучшаются харак-

теристики.

Использование этих новых буге-

лей в технологической схеме сдво-

енного приемного устройства, в ко-

торой в структуре одной установки

используются два намоточных ме-

ханизма, позволило достичь резуль-

татов, которые показаны на рис. 12.

Сдвоенный накопитель потребляет

меньше энергии, чем два одиночных

приемных устройства, прежде все-

го, благодаря выбранной геометрии

структуры установки.

Будущие разработки

Компания SAMP будет прово-

дить исследования и осуществлять

разработки для увеличения энерге-

тической эффективности техноло-

гического оборудования в следую-

щих направлениях: непрерывное со-

вершенствование технологического

оборудования за счет простых, эф-

фективных и легко внедряемых тех-

нических решений; за счет разра-

ботки энергетически эффективного

волочения проволоки, в частности

для изготовления катанки; за счет

дальнейшего совершенствования

вышеупомянутой концепции высоко-

скоростной приемной системы для

крутильных машин среднего и боль-

шого размера; за счет разработки

системы управления установок со

многими электродвигателями, а так-

же за счет разработки энергосбере-

гающих систем.

Оригинал статьи опублико-

ван в журнале WIRE TECHNOLOGY

INTERNATIONAL, 2009, April, p. 112—

117: «Technical and technological

solutions to reduce energy consumption

along wire and cable production lines».

Enrico Conte, получил ученую сте-

пень в университете г. Болонья, Ита-

лия. В настоящее время работает

в компании Samp Sistemi, Bologna,

Italy.

Open 18 Open 32 Закрытый Одна труба

Потребляемая мощность

в зависимости от конструкции бугеля

Мощнос

ть

(кВ

т)

20

18

16

14

12

10

8

6

4

2

0

0 1000 2000 3000 4000 5000 6000 7000

Оборотов/мин.

20

18

16

14

12

10

8

6

4

2

0

0 1000 2000 3000 4000 5000 6000 7000 8000

Оборотов/мин

Мощнос

ть (кВ

т)

Две одиночные

Сдвоенная

Рис. 10

Рис. 11. Сравнение

бугелей различно-

го типа

Рис. 12. Сравнение величины потребляемой мощности для одиночной и сдвоен-

ной приемных систем

ÝÍÅÐÃÎÑÁÅÐÅÆÅÍÈÅ ÍÀ ÏÐÎÈÇÂÎÄÑÒÂÅ

Оригинал статьи: Технические и технологические решения, обеспечивающие снижение энергопотребления в линиях по производству проводов и кабелей

Рассматривая некоторые формы использования энергии, автор анализирует решения в технологической цепочке производства. Учет конструкции приводов и бугелей позволяет разрабатывать механизмы, которые увеличивают производительность при одновременном снижении затрат на электроэнергию. При наступившем экономическом спаде способность внедрять новые технологии является важнейшей частью любой долговременной стратегии.