Оригинал статьи: Сквозь огонь, воду… и полимерные трубы

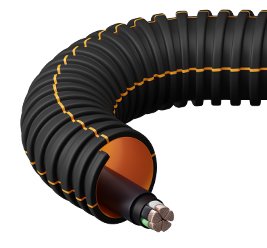

В последние годы в России полимерные трубы находят все более широкое применение для прокладки силовых кабельных линий. Низкий вес, высокая коррозионная стойкость к агрессивной среде, простота монтажа, возможность прокладки бестраншейным способом — это лишь небольшой перечень свойств, который позволяет полимерным трубам с успехом заменять традиционные материалы для кабельной канализации: хрупкие и неэкологичные асбоцементные, хризотилцементные постепенно уходят в прошлое.