114

ДИАГНОСТИКА

И МОНИТОРИНГ

Г

азовая защита силовых масло-

наполненных трансформаторов

позволяет существенно снизить

риск возникновения взрыва и по-

жара трансформатора, а также потери

масла в случае повреждения основно-

го бака. Этот вид защиты реагирует

на повреждения, сопровождающиеся

образованием газа внутри бака транс-

форматора, выбросом масла из бака

в расширитель или аварийным по-

нижением уровня масла. Газовая за-

щита включает в себя реле Бухгольца

и струйное реле. В соответствии с дей-

ствующими нормативно-техническими

документами (НТД) при срабатывании

газового реле («на сигнал» и «на от-

ключение») проводят отбор скопив-

шегося в нем газа для оперативной

проверки на горючесть на месте экс-

плуатации трансформатора и выпол-

нения хроматографического анализа

в лабораторных условиях. При этом,

к сожалению, регламентированные от-

раслевыми НТД устройства для отбо-

ра проб газа из газового реле (ГР) не

соответствуют современному уровню

развития техники, а технология отбора

газа не в полной мере обеспечивает

представительность пробы для даль-

нейшего лабораторного анализа газа.

То есть применяемые сегодня в экс-

плуатации средства и методы опера-

тивного контроля горючести газов не

обеспечивают достоверность результа-

тов и их автоматическое документиро-

вание. Кроме того, если объем скопив-

шегося в ГР газа недостаточный (менее

150 мл), то затруднительно примене-

ние упомянутых средств и методов.

Следует отметить, что в настоящее

время принимаются меры, направлен-

ные на устранение указанных недо-

статков. Российскими специалистами

разработаны и внедряются с 2017 года

цифровые переносные индикаторные

приборы для оперативной проверки

газов на горючесть в полевых услови-

ях [1–4]. Однако как в случае примене-

ния регламентированного НТД метода

отбора пробы газа, так и при исполь-

зовании современных индикаторных

приборов, для обеспечения безопас-

ности персонала при отборе газа из ГР

и выявления причины его срабатыва-

ния необходимо, как того требуют НТД,

произвести разгрузку и вывести транс-

форматор из работы (если ГР сработа-

Система непрерывного контроля

горючести газа из газовых

реле силовых трансформаторов.

Часть 1. Актуальность

и функциональное назначение

В статье описаны применяемые в настоящее время на электроэнергетических объектах

устройства и способы проверки горючести газа из газовых реле силовых трансформа-

торов, в том числе цифровые. Показано, что для снижения операционных затрат и по-

вышения технологичности и безопасности необходимо продолжить совершенствование

приборно-аналитического обеспечения анализа газа из газовых реле. При этом особое

внимание необходимо уделить созданию системы, позволяющей в автоматическом

режиме определять наличие газа и его горючесть при срабатывании газовой защиты

силовых трансформаторов с передачей информации на соответствующий уровень управ-

ления. Проведена оценка актуальности разработки и перспективности применения пред-

лагаемой системы. Описаны функциональные возможности и результаты испытаний

разработанного в ходе проведения научно-исследовательской и опытно-конструкторской

работы «Разработка системы онлайн-мониторинга наличия горючих газов в реле сило-

вых маслонаполненных трансформаторов» (НИОКР) функционального модуля системы

мониторинга горючих газов (СМГГ) в исполнении УХЛ 1 для силовых маслонаполненных

трансформаторов.

Дарьян Л.А.,

д.т.н., директор

по научно-техническому

сопровождению

АО «Техническая

инспекция ЕЭС»

Голубев П.В.,

генеральный директор

АО «Техническая

инспекция ЕЭС»

Образцов Р.М.,

к.т.н., начальник отдела

методологического

обеспечения

АО «Техническая

инспекция ЕЭС»

Мамонтов А.К.,

заместитель главного

инженера по

высоковольтным сетям —

начальник Департамента

высоковольтных сетей

ПАО «Россети Ленэнерго»

Иванов А.Н.,

и.о. заместителя

главного инженера

по технологическому

развитию и инновациям

ПАО «Россети Ленэнерго»

115

ло «на сигнал»). После этого можно отобрать пробу

газа из ГР (если срабатывание не ложное) или про-

анализировать газы на горючесть, присоединив про-

боотборник или подключив индикаторный прибор не-

посредственно к ГР.

Важно отметить, что если ГР сработало «на от-

ключение», то возможен недоотпуск электроэнер-

гии в течение времени, пока оперативная выездная

бригада не прибудет на подстанцию для выявления

и устранения причины срабатывания ГР. Если же ГР

сработало «на сигнал», то за время прибытия опера-

тивной выездной бригады дефект может развиться

до критического уровня и возникновения аварии.

Таким образом, важным направлением развития

приборно-аналитического обеспечения анализа газа

из газовых реле силовых трансформаторов являет-

ся создание современных цифровых технических

средств, позволяющих в автоматическом режиме

определять наличие газа и его горючесть при сраба-

тывании газовой защиты. Кроме того, должна быть

обеспечена передача данных в автоматизированные

системы диагностического мониторинга и(или) в сис-

темы управления соответствующего уровня электро-

энергетического объекта.

Целью настоящей статьи является обоснование

актуальности разработки и перспективности при-

менения систем мониторинга горючих газов (СМГГ)

в ГР силовых трансформаторов.

Для достижения поставленной цели решены сле-

дующие задачи:

– анализ работы газовой защиты силовых транс-

форматоров, способов отбора газа из ГР и его

проверки на горючесть на подстанциях россий-

ских электрических сетей;

– обзор применяемых в эксплуатации средств

и методов проверки горючести газа из ГР;

– формирование требований к функциональности

СМГГ и описание особенностей разработанного

функционального модуля СМГГ;

– проверка соответствия разработанного функцио-

нального модуля СМГГ условиям эксплуатации

для дальнейшего проведения опытно-промыш-

ленной эксплуатации.

АНАЛИЗ РАБОТЫ И КАЧЕСТВА

ОБСЛУЖИВАНИЯ ГАЗОВОЙ ЗАЩИТЫ

СИЛОВЫХ ТРАНСФОРМАТОРОВ

НА ОБЪЕКТАХ РОССИЙСКИХ

ЭЛЕКТРИЧЕСКИХ СЕТЕЙ

Проведение оперативной оценки горючести скопив-

шегося газа в ГР в «полевых условиях» является

крайне важным для предотвращения вероятного

развития аварии и принятия обоснованного решения

о возможности дальнейшей эксплуатации трансфор-

матора. Авторами выполнен анализ работы газовой

защиты силовых трансформаторов классов напря-

жения 35–750 кВ на подстанциях (ПС) российских

электрических сетей и действий персонала в отно-

шении оперативной проверки горючести газа из ГР.

Результаты этого анализа позволили получить отве-

ты на следующие вопросы, характеризующие теку-

щую ситуацию:

1) количество ложных срабатываний ГР, срабатыва-

ний на сигнал и на отключение;

2) меры для обеспечения представительности про-

бы газа из ГР при отборе для его проверки на го-

рючесть на месте;

3) способ проверки газа на горючесть;

4) результаты проверки газа на горючесть (горючий

или негорючий);

5) в каких случаях срабатывания ГР проводилась

оперативная проверка горючести газа при его на-

личии в ГР;

6) полнота документирования и достоверность ре-

зультатов оперативной проверки газа из ГР на го-

рючесть.

По предоставленным российскими субъектами

электроэнергетики данным проведен анализ зафик-

сированных случаев срабатывания ГР за период

с 2015 года по июнь 2020 года. Данные проанализи-

рованы по парку силовых трансформаторов классов

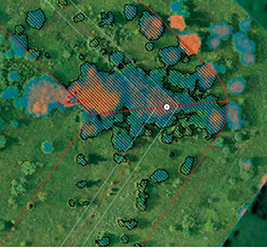

напряжения 35–750 кВ (таблица 1, рисунок 1) чис-

ленностью более 27 тысяч единиц.

Стоит отметить, что в 42 случаях предоставлен-

ная информация требует уточнений, так как данные

в части причины срабатывания ГР вызывают сомне-

ние из-за противоречивых сведений.

Как видно из приведенных данных (таблица 1)

в среднем на электроэнергетических объектах фик-

сировалось почти 48 срабатываний ГР в год (пун-

ктирная линия на рисунке 1). При этом наиболее

часто ГР срабатывает на отключение ≈57,6%. Доля

ложных срабатываний составляет ≈34,7%. При этом

важно отметить, что при ложном срабатывании ГР во

всех случаях происходит отключение СТ, в то время

Табл. 1. Случаи срабатывания газовых реле за 2015–2020 годы

На

сигнал

На

отключение

Ложное

Итого

на

сигнал

на

отключение

Всего, шт.

20

151

0

91

262

Среднегодовое значение, шт./год

3,6

27,5

0

16,5

47,6

Рис. 1. Случаи срабатывания ГР за период с 2015 года

по июнь 2020 года

№ 6 (75) 2022

116

ДИАГНОСТИКА

И МОНИТОРИНГ

Рис. 2. Пробоотборники для отбора проб газа для про

-

верки на горючесть

как газ в ГР отсутствует. На сигнал ГР срабатывают

в ≈7,6% случаев, которые в большинстве своем вы-

званы медленно развивающимися дефектами в ак-

тивной части СТ.

Наиболее часто используемым на практике видом

пробоотборников для отбора пробы газа из ГР явля-

ется резиновая камера от мяча (рисунок 2). В такие

емкости пробы газа были отобраны 36 раз, что со-

ставляет 31,3% от общего количества отборов. Сле-

дует отметить, что данные емкости не предназначе-

ны для отбора проб газа, так как они не обеспечивают

представительность пробы, что снижает степень до-

стоверности результатов оперативной проверки газа

на горючесть. При этом в специализированные для

данной цели пробоотборники (сообщающиеся сосу-

ды по РД 153-34.0-35.518-2001 и EL-PACK G) пробы

были отобраны 22 раза, что составляет всего ≈19%

от общего количества отборов.

Отметим, что в отраслевых НТД не регламенти-

рован способ проверки газа из ГР на горючесть. При

этом на практике наиболее часто используемым спо-

собом является «открытый огонь». Данным спосо-

бом проведено более половины (≈53,5%) проверок

газа на горючесть (рисунок 3).

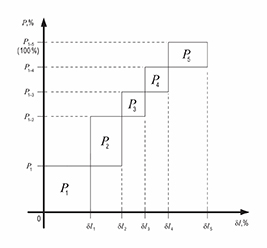

В таблице 2 и на рисунке 4 представлены результа-

ты проверок газа на горючесть после срабатывая ГР.

Из приведенных данных следует, что в 106 случа-

ях (≈40,5%) проверка газа на горючесть не проводи-

лась в связи с отсутствием газа в ГР. В данную кате-

горию вошли как случаи ложного срабатывания, так

и случаи срабатывания ГР по сигналу от клапанного

затвора при превышении скорости потока трансфор-

маторного масла из расширительного бака.

В то же время в 48 случаях (≈18,3%), несмотря на

наличие газа в ГР, оперативная проверка газа на го-

рючесть не проводилась по неустановленным причи-

нам. Это подтверждает значимость автоматической

проверки газа из ГР на горючесть и документирова-

ния результатов проверки.

СРЕДСТВА И МЕТОДЫ ПРОВЕРКИ

ГОРЮЧЕСТИ ГАЗА ИЗ ГАЗОВОГО РЕЛЕ

Как указано выше, проверка горючести газа может

быть выполнена как непосредственно при отборе

газа, для чего индикаторный прибор подключают не-

посредственно к ГР, так и после отбора из ГР про-

бы газа в пробоотборник — как регламентировано

в НТД.

Устройства для отбора проб газа.

Согласно

рекомендациям НТД [5], отбирать газ из ГР для вы-

полнения оперативной его проверки на горючесть

и последующего анализа в лаборатории следует

в газоотборник с прозрачными стенками (рисунок 5а).

Однако на практике чаще используются неспециали-

зированные средства — резиновые камеры от мяча

(рисунок 5б), применение которых допускалось Ин-

струкцией по наладке и эксплуатации газовой защи-

ты [6] по причине отсутствия специализированных

пробоотборных емкостей. Указанный документ в на-

стоящее время отменен.

Отметим, что для этих целей разработаны и дру-

гие пробоотборные устройства, например, газоплот-

Рис. 3. Способы проверки газа на горючесть

Табл. 2. Результаты проверки газа

на горючесть после срабатывания ГР

Результат

проверки

Количество

%

от общего

Горючий

46

17,5

Негорючий

61

23,3

Нет данных

1

0,4

Не проводилось

48

18,3

Не проводилось в связи

с отсутствием газа

106

40,5

Рис. 4. Результаты проверки газа на горючесть после

срабатывания ГР

а)

б)

Рис. 5. Устройства для отбора проб газа: а) рекомендо

-

ванное НТД; б) используемое на практике

117

ные пакеты с гибкой оболочкой. Они бывают различ-

ной конфигурации и из разных материалов:

– пробоотборники зарубежного производства объе-

мом 0,5 л или 1,0 л с одним клапаном (рисунок 6а);

– пробоотборники отечественного производства

объемом 0,3 л или 0,5 л, а также с одним или

с двумя клапанами [7] (рисунок 6б).

В связи с внедрением в эксплуатационную прак-

тику газоплотных пробоотборников с гибкой обо-

лочкой вместо громоздких и хрупких устройств тех-

нология отбора проб газа из ГР упрощается. При

этом сокращается время отбора проб, обеспечива-

ется их представительность и отсутствует необхо-

димость специальной подготовки персонала.

Устройства для проверки на горючесть газа

из газовых реле.

Оперативный анализ газа из ГР

некоторые зарубежные компании проводят с ис-

пользованием специальных индикаторов. Напри-

мер, компания MESSKO GmbH — подразделение

Reinhausen GmbH (MR) предлагает установку спе-

циальных стеклянных индикаторных трубок (одно-

разового использования) непосредственно на про-

боотборный клапан или на устройство для отбора

проб газа и масла из ГР на сниженном уровне [8]

(рисунок 7).

Другой известный зарубежный изготовитель —

компания Elektromotoren und Gerätebau Barleben

GmbH (EMB) предлагает устройство типа ZG 3.1 [9]

(рисунок 8) для определения качественного состава,

выделившегося в ГР газа. Устройство ZG 3.1 — инди-

каторного типа, устанавливается, как и предыдущее,

непосредственно на пробоотборном клапане ГР или

на устройство для отбора проб газа и масла из газо-

вого реле на сниженном уровне.

Изготовитель отмечает, что индикатор ZG 3.1 не

может применяться для определения наличия водо-

рода в газовой смеси.

Компания EMB выпускает устройство типа BGS

(рисунок 9а) [10] для отбора проб газа из ГР и пор-

тативный анализатор состава газа типа BGT (рису-

нок 9б) [11].

Пробоотборник BGS выполнен в виде шприца

из нержавеющей стали. Представительность про-

бы газа в пробоотборнике (по данным изготовителя)

обеспечивается в течение 5 дней.

Анализатор BGT 4.2 рекомендуется дополни-

тельно продувать во время фазы прогрева или пе-

ред началом калибровки с помощью шприца BGS,

наполненного воздухом. Только после калибровки

и продувки можно приступить к измерениям. Для

Рис. 6. Газоплотные пакеты для от

-

бора, хранения и транспортировки

проб газа

а)

б)

Рис. 7. Индикатор Messko

®

Quick

Test для определения качественного

состава выделившегося в ГР газа

Рис. 8. Индикатор типа ZG 3.1

№ 6 (75) 2022

118

ДИАГНОСТИКА

И МОНИТОРИНГ

BGT 4.2 не предусмотрен аккумулятор, питание при-

бора осуществляется от сети переменного тока на-

пряжением 110–220 В либо от блока питания 12/24В.

Изготовителем рекомендуется иметь два пробоот-

борника типа BGS для эксплуатации BGT 4.2: один про-

боотборник для отбора газа из ГР, другой (чистый) —

для калибровки прибора и периодической продувки

воздухом. Также рекомендуется каждые 4 года прово-

дить градуировку водородом, либо отправлять тестер

на техническое обслуживание к изготовителю.

Среди отечественных прибо-

ров, разработанных специально

для оперативной оценки горюче-

сти газа в полевых условиях при

срабатывании газовой защиты

с возможностью автоматическо-

го документирования результатов

выполненной оценки, следует от-

метить прибор индикации горючих

газов (ПИГГ) (рисунок 10). Прибор

разработан в 2016 году в рамках

НИОКР для нужд ПАО «Россети»

как импортозамещающий продукт для отечественной

электроэнергетической отрасли. Опытные образцы

прибора успешно прошли апробацию, а в 2018 году освое-

но серийное производство ПИГГ. В приборе реализо-

вана комбинация двух газочувствительных сенсоров:

электрохимического и оптического, которые обеспечи-

вают селективность по анализируемым компонентам

(водород и сумма углеводородных газов). Прокачка

анализируемого газа через кювету с установленными

в ней газочувствительными сенсорами осуществляет-

ся встроенным насосом, что исклю-

чает необходимость применения

специализированных шприцев. Для

проведения анализа требуется объ-

ем пробы газа всего ≈5–10 см

3

[4].

Определение горючести газа

с использованием ПИГГ осущест-

вляется при отборе пробы непо-

средственно из ГР трансформато-

ра или из пробоотборника с гибкой

оболочкой. В обоих случаях сохра-

няется проба газа для последую-

щего лабораторного анализа.

Наряду с ПИГГ для целей оцен-

ки горючести газа из ГР силовых

трансформаторов

применяется

аналогичный, но бюджетный при-

бор — индикатор «ElchromDet»

(рисунок 11). Индикатор пред-

ставляет

собой

портативный

миниатюрный прибор для инди-

кации содержания суммы углево-

дородных газов. Прибор не име-

ет дисплея и управляется одной

кнопкой. Индикация результатов

анализа реализована световой

и звуковой сигнализацией [3]. По-

средством USB-интерфейса, так

же, как и у ПИГГ, данные из внут-

ренней памяти прибора могут

быть переданы на персональный

компьютер, где при помощи поль-

зовательского программного обес-

печения можно сформировать

протокол проверки горючести газа.

Следует отметить, что оте-

чественные приборы ПИГГ или

«ElchromDet» позволяют реализо-

вать комплексный подход к обслу-

живанию силовых трансформа-

торов при срабатывании газовой

Рис. 9. Пробоотборник газа типа BGS (а) и анализатор состава газа из ГР

типа BGT 4.2 (б) производства EMB

а)

б)

Рис. 11. Цифровой индикатор горючести газа «ElchromDet»

Рис. 10. Миниатюрный переносной прибор для индикации горючих газов

119

защиты, так как комплектация приборов предусма-

тривает дополнительные принадлежности для про-

ведения оперативной проверки газа на горючесть

в полевых условиях, включая:

– пробоотборники с гибкой многослойной оболоч-

кой (многоразовые);

– соединительные трубки;

– фильтр-маслоуловитель;

– транспортировочный кейс.

При данном подходе обеспечивается представи-

тельность пробы газа на всех этапах: пробоотбор,

проверка горючести, транспортировка пробы в лабо-

раторию, ввод пробы в измерительную систему в ла-

боратории [3].

ФОРМИРОВАНИЕ

ТРЕБОВАНИЙ

К ФУНКЦИОНАЛЬНОСТИ

И РАЗРАБОТКА СМГГ

Отметим, что как в случае применения регламенти-

рованного НТД метода отбора пробы газа, так и при

использовании современных индикаторных приборов

необходимо после срабатывания ГР обеспечить при-

сутствие персонала на электроэнергетическом объекте

для оперативной проверки горючести газа на месте экс-

плуатации силового трансформатора. При этом, если

трансформатор был автоматически отключен газовой

защитой, то возможен недоотпуск электроэнергии в те-

чение времени, необходимого для прибытия оператив-

ной выездной бригады на подстанцию, проведения всех

необходимых измерений и принятия решения о возмож-

ности включения трансформатора. Если ГР сработало

«на сигнал», то за время прибытия оперативной выезд-

ной бригады дефект может развиться до критического

уровня вплоть до аварийного выхода из строя силового

трансформатора.

Снижение размера операционных затрат и повы-

шение технологичности и безопасности обслуживания

газовой защиты возможны в случае дальнейшего со-

вершенствования и развития приборно-аналитическо-

го обеспечения, в частности создания систем монито-

ринга горючих газов при срабатывании ГР.

Требования к функциональности СМГГ.

Работа сис-

тем мониторинга горючих газов не должна нарушать

правила и условия, регламентированные инструкция-

ми и действующими НТД [5, 6, 12–14]. Кроме того, СМГГ

должна соответствовать определенным техническим

требованиям, связанным со спецификой эксплуатации

на электроэнергетических объектах интегрированных

в нее функциональных модулей (далее — Модуль).

В рамках выполненной НИОКР сформулированы тре-

бования к функциональности СМГГ и Модулю. Основ-

ные из этих требований приведены ниже:

– функциональное назначение — индикатор горю-

чих газов;

– климатическое исполнение Модуля — УХЛ с кате-

горией размещения 1 (эксплуатация на открытом

воздухе);

– электромагнитная совместимость, обеспечиваю-

щая стабильную работу на газовом реле силового

трансформатора класса напряжения до 220 кВ

включительно;

– наличие самодиагностики компонентов Модуля;

– автоматическое включение Модуля по сигналу

срабатывания газовой защиты «на сигнал» и «на

отключение»;

– определение отсутствия/наличия газа в ГР;

– автоматический ввод пробы газа из ГР в измери-

тельный тракт Модуля;

– анализ и индикация горючести газа (при концен-

трации 0,5% и более);

– время установления рабочего режима, включая

самодиагностику основных узлов и элементов —

не более 5 мин;

– продолжительность определения горючести

газа — не более 2 мин;

– наличие местной сигнализации об исправности

Модуля, результатах определения наличия газа

в газовом реле и проверки газа на горючесть;

– наличие программного обеспечения с друже-

ственным интерфейсом для отображения, поиска

и анализа оперативных данных, получаемых от

Модулей;

– передача результатов проверок газа на горючесть

в SCADA объекта и(или) на АРМ пользователей,

функционирующих на базе браузеров любой про-

граммной платформы и имеющих доступ к сети,

к которой подключена СМГГ;

– автоматическая рассылка оперативных данных,

получаемых от Модулей, абонентам на электрон-

ную почту и в виде SMS.

Техническая реализация Модуля.

Создание авто-

матизированной системы сбора и передачи инфор-

мации в технологическую сеть предприятия и на АРМ

пользователя не является новой задачей. По этой

причине в настоящей статье подробно остановимся

только на впервые разработанном функциональном

модуле СМГГ, позволяющем в автоматическом ре-

жиме определять наличие газа в ГР и его горючесть

при срабатывании газовой защиты силового транс-

форматора. Модуль располагается непосредственно

на газовом реле трансформатора и его входные газо-

вые магистрали соединены с накопителем газа в ГР

герметичным трубопроводом с минимизированными

длиной и объемом.

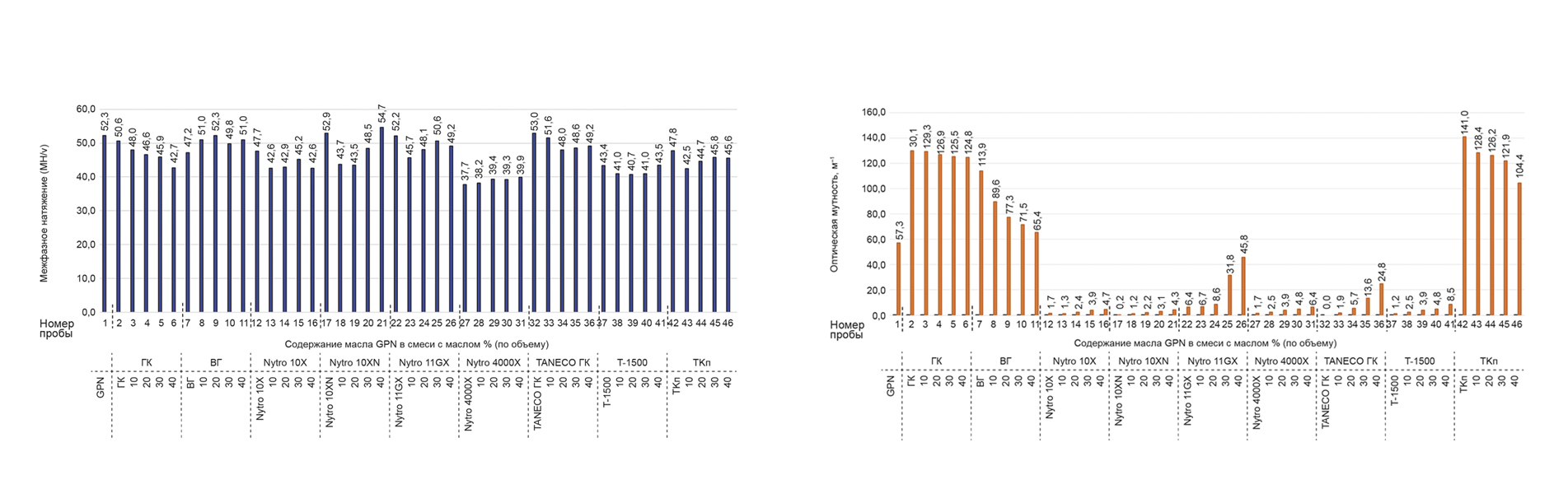

В соответствии с предъявленными требованиями

к Модулю разработана и реализована функциональ-

ная схема, приведенная на рисунке 12.

Центральным узлом Модуля является контроллер.

Он работает под управлением операционной сис-

темы, содержит часы реального времени, энергоне-

зависимую память и т.д., выполняет все вычисления,

обеспечивает функционирование всех компонентов

Модуля, в том числе самодиагностику, обмен инфор-

мацией с устройствами верхнего уровня, обновление

внутреннего программного обеспечения и т.д.

По сигналу от ГР при его срабатывании Модуль

переходит в активный режим, определяется наличие

газа в ГР. В случае наличия газа в ГР производится

заполнение газовых магистралей и измерительной кю-

веты газом. При этом измеряется объем прошедшего

в измерительную кювету газа. В случае, если объем

газа соответствует объему, необходимому для выпол-

нения анализа, определяется качественный состав

газа. Если газа в ГР нет или его объем недостаточен

для анализа, то формируется сигнал о ложном сраба-

№ 6 (75) 2022

120

ДИАГНОСТИКА

И МОНИТОРИНГ

тывании ГР. Результаты проверки наличия газа в ГР

и его проверки на горючесть отображаются непосред-

ственно на Модуле с помощью элементов местной

сигнализации (светодиоды) и передаются в программ-

ное обеспечение СМГГ и в SCADA энерообъекта по

цифровым каналам (проводному/беспроводному).

После выполнения анализа газ выводится из

Модуля в атмосферу, а газовые магистрали и из-

мерительная кювета заполняются воздухом — Мо-

дуль готов к повторному анализу. Оставшийся в ГР

газ может быть отобран и доставлен в лабораторию

для выполнения хроматографического анализа.

Учитывая, что климатическое исполнение и кате-

гория размещения Модуля — УХЛ 1.1, при котором

допускается рабочая температура окружающей

среды до минус 60°C, часть внутреннего объема

Модуля теплоизолирована и обогревается.

Самодиагностика Модуля вы-

полняется как перед каждым ана-

лизом газа из газового реле, так

и периодически с определенным

интервалом времени. При этом

интервал времени между двумя

последовательными

операция-

ми может быть установлен для

каждого Модуля индивидуально.

Самодиагностика Модуля вклю-

чает в себя проверку исправно-

сти газочувствительных сенсоров,

измерителя расхода газа, элек-

тромагнитных клапанов, блока

передачи данных, датчика темпе-

ратуры и нагревателя.

Разработка Модуля.

Габа-

ритные размеры разработан-

ного Модуля (рисунок 13) —

197

×

400

×

250 мм. Он снабжен

кронштейном для установки на ГР и трубопроводом

для соединения измерительного тракта с газоотбор-

ным вентилем ГР. Модуль внутри разделен на два от-

сека: обогреваемый (теплоизолированный изнутри),

в котором находятся чувствительные к низкой тем-

пературе компоненты, и необогреваемый (для раз-

мещения электрических коммутационных элементов

и внешних подключений, устойчивых к изменениям

температуры в требуемом диапазоне). Для обеспе-

чения связи с сервером Системы на верхней части

Модуля располагается антенна для передачи дан-

ных по каналу связи стандарта GSM.

Важным элементом Модуля является датчик

уровня масла, предназначенный для контроля мас-

ла в газовом потоке и предотвращающий попада-

ние масла из ГР в измерительный тракт Модуля.

Функцию определения ложных срабатываний ГР

выполняет измеритель расхода

газа. От мелких капель масла

в потоке газа из ГР измеритель-

ный тракт Модуля с газочувстви-

тельными сенсорами защищает

мелкодисперсный фильтр.

Модуль снабжен дренажным

выходом для контрольного от-

бора газа из ГР для его анализа

в лаборатории и слива избытков

трансформаторного масла, по-

падающего в Модуль при ложных

срабатываниях ГР.

При разработке Модуля при-

оритетно использованы компо-

ненты и материалы российского

производства, а при изготовле-

нии — широко распространенные

технологии и стандартные техно-

логические процессы.

Модуль взаимодействует с СМГГ

посредством организации сети

по типу «клиент-сервер», где

клиентами являются все Модули

СМГГ, а сервером — выделен-

ный сетевой сервер со статиче-

Рис. 13. Образец Модуля на испытательном стенде

Антенна

Модуль

Трубопровод

Кронштейн

Кронштейн

Маслопровод

Местная

сигнали-

зация

Газовое реле

Газоотборный

вентиль

250

400

197

Рис. 12. Функциональная схема Модуля

Подача газа

из ГР

Измерение

расхода газа

Управление

газовыми

потоками

ГР

Электрическое

питание

Прием

и передача

данных

Контроль

температуры

Нагрев

термостата

Местная

индикация

Модуль

Определение

наличия

газа в ГР

Включение

по сигналу

от ГР

Контроллер

121

ским IP-адресом. В то же время, «клиентами» этого

«сервера» являются АРМ пользователей, функцио-

нирующие на базе интернет-браузеров любой про-

граммной платформы и имеющие доступ к сети,

к которой подключена СМГГ. Таким образом, любое

такое АРМ при предоставлении прав пользователю

имеет доступ к сетевому серверу и, соответственно,

к Модулям, интегрированным в СМГГ. При этом СМГГ

допускает возможность интеграции в нее 10 000 Мо-

дулей и более.

ИСПЫТАНИЯ МОДУЛЯ

В СОСТАВЕ СМГГ

Испытания Модуля по функциональным требовани-

ям и по взаимодействию с СМГГ проведены на ис-

пытательном стенде, содержащем ГР. Испытания на

электромагнитную совместимость проведены в экра-

нированной камере, а климатические испытания —

в испытательной климатической камере. Основной пе-

речень проведенных испытаний приведен в таблице 3.

Модуль и СМГГ успешно прошли все испытания.

По результатам испытаний с целью повышения на-

дежности функционирования Модуля и снижения

требований к качеству первичного питания выпол-

нена доработка электрической схемы Модуля: уве-

личены накопительные емкости по цепи вторичного

питания.

ЗАКЛЮЧЕНИЕ

Проведенный анализ работы газовой защиты силовых

трансформаторов классов напряжения 35–750 кВ поз-

воляет охарактеризовать ситуацию с оперативной про-

веркой газа на горючесть из ГР следующим образом.

Наиболее часто используемыми пробоотборниками

для проверки газа на горючесть являются непредназна-

ченные для данных целей резиновые камеры от мяча,

а наиболее часто проверяют горючесть газа открытым

огнем. При этом, почти в 20% случаев проверки не про-

водились (при наличии газа в ГР), а в 15% случаев ин-

формация о результатах проверки горючести требует

уточнений из-за неполноты или недостоверности дан-

ных. Представленные в настоящей статье результаты

анализа данных эксплуатации газовой защиты силовых

трансформаторов позволяют подтвердить практическую

значимость мониторинга горючих газов из ГР и автома-

тического документирования результатов мониторинга.

Технические требования к функциональности

СМГГ и Модуля полностью реализованы в разрабо-

танной конструкции Модуля.

Выполненная на основании результатов испы-

таний оценка степени соответствия характеристик

Модуля и СМГГ требованиям технического задания

на НИОКР подтверждает возможность проведения

опытно-промышленной эксплуатации на действую-

щей подстанции.

Табл. 3. Основной перечень испытаний Модуля и СМГГ

№

Испытание

1

Проверка функциональных требований

1.1 Проверка функции самодиагностики

1.2 Проверка способности Модуля определять отсутствие и наличие газа в ГР

1.3 Проверка способности Модуля определять горючесть газа в ГР

1.4 Проверка времени установления рабочего режима и продолжительности анализа газа на горючесть

1.5 Проверка значения концентрации горючего газа в качестве порога сигнализации

1.6 Проверка местной сигнализации о результатах наличия газа в газовом реле и проверки газа на горючесть

2

Проверка взаимодействия Модуля с СМГГ

2.1 Проверка записи истории проверок газа на горючесть, а также результатов самодиагностики и определения

наличия газа в ГР

2.2 Проверка обеспечения удаленного конфигурирования и обновления программного обеспечения СМГГ без

вывода контролируемого оборудования и технических средств СМГГ из работы

2.3 Проверка передачи в автоматическом режиме данных о результатах работы Модуля

2.4 Проверка работоспособности автоматической рассылки оперативных данных посредством SMS-сообщений

и электронной почты

2.5 Проверка обеспечения сигнализации в СМГГ

3

Проверка электромагнитной совместимости

3.1 Электростатические разряды 6–8 кВ

3.2 Напряжение промышленной частоты (30 В — длительные помехи; 300 В — 1 с)

3.3 Микросекундные импульсные помехи (по схемам «провод-земля» и «провод-провод»)

3.4 Кондуктивные помехи, наведенные радиочастотными электромагнитными полями (испытательный уровень 10 В)

3.5 Провалы 30% (1 период) и прерывания 50% (5 периодов) напряжения электропитания

4

Проверка климатического исполнения

4.1 Проверка работоспособности Модуля при минус 60°С (выдержка 4 ч)

4.2 Проверка работоспособности Модуля при плюс 50°С (выдержка 4 ч)

№ 6 (75) 2022

122

ДИАГНОСТИКА

И МОНИТОРИНГ

ЛИТЕРАТУРА

1. Дарьян Л.А., Образцов Р.М., Оси-

пов А.М. Новые разработки для

оперативной оценки наличия го-

рючих газов в газовом реле сило-

вых трансформаторов // Энергоэк-

сперт, 2016, № 3. С. 56–58.

2. Индикатор «ElchromDet» Руковод-

ство по эксплуатации. URL: http://

elchrom.ru/index/indikator_gorjuchikh_

gazov_tipa_elchromdet/0-10.

3. Daryan L.A., Golubev P.V., Osi-

pov A.M., Arutyunyan A.A. Innova-

tive solutions for flammable gases

indication from Buchholz relay.

5th International Colloquium «Trans-

former Research and Asset Man-

agement», Opatija, Croatia, October

09-12, 2019.

4. Дарьян Л.А., Образцов Р.M., Ару-

тюнян А.А. Исследование и раз-

работка приборного обеспечения

для оперативной оценки горюче-

сти газа из газовых реле силовых

трансформаторов / Сб. трудов

III молодежной всероссийской на-

учной конференции с междуна-

родным участием «Актуальные

проблемы

пьезоэлектрического

приборостроения», 20–23 сентя-

бря 2021 года. Ростов-на-Дону:

Фонд науки и образования, 2021.

С. 229–238.

5. РД 153-34.0-35.518-2001. Инструк-

ция по эксплуатации газовой защи-

ты. Утв. Департаментом стратегии

развития и научно-технической

политики РАО «ЕЭС России»

27.04.2001 г. URL: https://docs.cntd.

ru/document/1200034317.

6. Инструкция по наладке и эксплуа-

тации газовой защиты с реле РГЧЗ-

66. М.: СЦНТИ ОРГРЭС, 1971.

7. Дарьян Л.А., Бушмина Н.В. Оп-

тимизация отбора проб из мас-

лонаполненного

электрообору-

дования // ЭЛЕКТРОЭНЕРГИЯ.

Передача и распределение, 2012,

№ 2(11). С. 114–118.

8. MESSKO GmbH MSafe – Инс-

трукция по эксплуатации. URL:

www.reinhausen.com.

9. Elektromotoren und Gerätebau Bar-

leben GmbH. Газовый провероч-

ный прибор ZG 3.1 Инструкция

по эксплуатации. BA 12/01/16/05.

URL: www.buchholzrelay.com.

10. Elektromotoren und Gerätebau

Barleben GmbH. Пробоотбор-

ник для газа из реле Бухгольца

BGS. Инструкция по обслужива-

нию. BA 17/01/10/05. URL: www.

buchholzrelay.com.

11. Elektromotoren und Gerätebau

Barleben GmbH. Тестер Бухгольц-

газов BGT 4.2 Инструкция по экс-

плуатации. BA 14/01/10/05. URL:

www.buchholzrelay.com.

12. Правила технической эксплуата-

ции электроустановок потребите-

лей. Утверждены Приказом № 6

от 13.01.03 Министерства энерге-

тики Российской Федерации. URL:

https://base.garant.ru/12129664/.

13. Правила технической эксплу-

атации электрических станций

и сетей Российской Федерации.

Утверждены Приказом № 229 от

19.06.2203 г. Министерства энерге-

тики Российской Федерации. URL:

https://base.garant.ru/186039/.

14. Правила устройства электроустановок

(ПУЭ). Издание седьмое. URL: https://

docs.cntd.ru/document/1200030216.

+7 (495) 111-78-77

info@vsk-energo.ru

www.vsk-energo.ru

ООО «ВСК-ЭНЕРГО» — динамично развивающаяся

компания, поставщик электротехнического обору-

дования ведущих производителей России и стран СНГ.

Ассортимент продукции позволяет удовлетворить

запросы и потребности любого клиента —

от государственных до частных компаний.

ОПЕРАТИВНОСТЬ

НАДЕЖНОСТЬ

КАЧЕСТВО

Все изделия имеют необходимую документацию и гарантию.

ü

Силовые

трансформаторы:

масляные герметичные

трансформаторы

(ТМ, ТМГ, ТМЗ, ТМФ)

сухие трансформаторы

(ТСЛ, ТСЗЛ)

ü

Комплектные

трансформаторные

подстанции (КТП):

столбовые, мачтовые,

киосковые, контейнерные,

блочные, бетонные

ü

Щитовое оборудование:

главный распредели-

тельный щит (ГРЩ),

вводно-распределитель-

ное устройство (ВРУ),

низковольтные устройства

(НКУ), щит учета распреде-

ления (ЩУР), щит автома-

тического переключения

(ЩАП), щит освещения

(ЩО), щит аварийного

освещения (ЩАО)

ü

Виброгасящие опоры для сухих трансформаторов

от 100 до 3150 кВА

ü

Распределительные устройства:

распределительные устройства высокого

напряжения (РУВН), распределительные

устройства низкого напряжения (РУНН)

ü

Линейная арматура для ВЛ:

сцепная, поддерживающая, натяжная,

соединительная, контактная и защитная

ü

Опоры железобетонные:

СВ 95-2, СВ 95-3с, СВ 110-35,

СВ 110-5, СВ 164-12, СВ 164-20

Оригинал статьи: Система непрерывного контроля горючести газа из газовых реле силовых трансформаторов. Часть 1. Актуальность и функциональное назначение

В статье описаны применяемые в настоящее время на электроэнергетических объектах устройства и способы проверки горючести газа из газовых реле силовых трансформаторов, в том числе цифровые. Показано, что для снижения операционных затрат и повышения технологичности и безопасности необходимо продолжить совершенствование приборно-аналитического обеспечения анализа газа из газовых реле. При этом особое внимание необходимо уделить созданию системы, позволяющей в автоматическом режиме определять наличие газа и его горючесть при срабатывании газовой защиты силовых трансформаторов с передачей информации на соответствующий уровень управления. Проведена оценка актуальности разработки и перспективности применения предлагаемой системы. Описаны функциональные возможности и результаты испытаний разработанного в ходе проведения научно-исследовательской и опытно-конструкторской работы «Разработка системы онлайн-мониторинга наличия горючих газов в реле силовых маслонаполненных трансформаторов» (НИОКР) функционального модуля системы мониторинга горючих газов (СМГГ) в исполнении УХЛ 1 для силовых маслонаполненных трансформаторов.