106

диагностика и мониторинг

Система диагностики

опорно-стержневой

фарфоровой изоляции

на цифровых подстанциях

УДК 621.315.62

Луковенко

А

.

С

.,

к.т.н., магистрант СибГУ

им. М.Ф. Решетнева,

электромонтер

по обслуживанию

ПС 220 кВ «Тайга»

филиала ПАО «ФСК

ЕЭС» — Красноярское

предприятие

МЭС Сибири

Ключевые

слова

:

опорно-стержневая

фарфоровая изоляция,

система диагностики,

отказы, надежность,

цифровые подстанции

Статья

посвящена

актуальному

вопросу

—

повышению

надежности

опорно

-

стержневой

фарфоровой

изоляции

на

электроэнергетических

подстанциях

.

Физический

и

моральный

износ

фарфоровых

опорно

-

стержневых

изоляторов

(

ОСИ

)

приводит

к

серьезным

последствиям

:

отключению

системы

шин

подстан

-

ций

,

аварийному

отключению

оборудования

подстанций

,

снижению

нагрузки

электростанции

,

а

также

создает

угрозу

оперативному

персоналу

при

выполне

-

нии

оперативных

переключений

.

Анализ

возможных

причин

неисправностей

приведен

с

помощью

диаграммы

Исикавы

.

В

статье

определено

,

что

немало

-

важной

негативной

составляющей

являются

резкие

перепады

температуры

окружающего

воздуха

,

особенно

переход

значений

температуры

через

0ºC.

Воздействие

на

изолятор

внешней

силы

приводит

к

появлению

в

нем

допол

-

нительных

напряжений

,

разрушению

новых

частиц

и

скачкообразному

росту

микротрещин

.

Перечислены

основные

способы

диагностики

ОСИ

,

применяе

-

мые

на

данный

момент

.

Установлено

,

что

применение

так

называемых

систем

диагностики

опорно

-

стержневой

фарфоровой

изоляции

на

электроэнергетиче

-

ских

подстанциях

актуально

.

Описан

предлагаемый

способ

.

Н

адежность силового обо-

рудования, выработав-

шего нормативный срок

службы, является доста-

точно актуальной проблемой, так

как при оптимизации затрат еди-

новременно пополнить парк пред-

приятия новым оборудованием

затруднительно [1].

Причинами отказов и аварий

силового оборудования на транс-

форматорных и тяговых под-

станциях, безусловно, являются

физический и моральный износ

данного оборудования.

Наибольшая

составляющая

оборудования подстанций, ко-

торая подвергается износу, это

опорно-стержневая фарфоровая

изоляция (колонки разъедините-

лей, разрядники, высоковольтные

вводы, гирлянды изоляторов ВЛ

и др.). В процессе длительной

эксплуатации опорно-стержневых

фарфоровых изоляторов вслед-

ствие воздействия внешних (вла-

га, перепады температур, меха-

нические нагрузки) и внутренних

факторов (нарушение технологии

изготовления и качество исходных

материалов) в объеме изоляцион-

ной детали фарфорового изоля-

тора могут образовываться тре-

щины, что приводит к разрушению

изолятора под нагрузкой.

Актуальность исследования

данной проблемы определяется

постановлением правительства

от 27.10.2017 «Научно-технологи-

ческое развитие Российской Фе-

дерации (РФ) на 2018–2025 годы»,

в котором говорится о перехо-

де РФ к передовым цифровым,

интеллектуальным

производ-

ственным технологиям, роботи-

зированным системам, новым

материалам и способам констру-

ирования, созданию систем обра-

ботки больших объемов данных,

машинного обучения и искус-

ственного интеллекта [2], а так

же Положением ПАО «Россети»

«О единой технической политике

в электросетевом комплексе». На

дальнейшую перспективу в каче-

стве основных направлений раз-

107

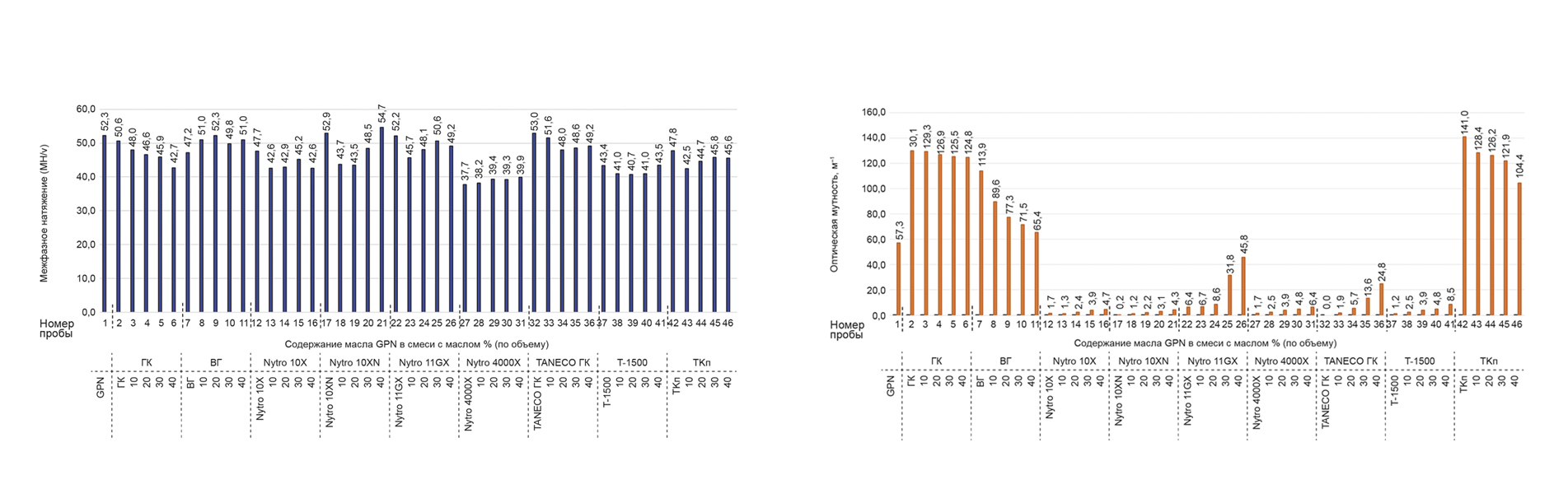

Табл. 1. Значения перепадов температуры в г. Красноярске, °С

Месяц

Абсолютный

минимум

Средний

минимум

Средняя

температура

Средний

максимум

Абсолютный

максимум

Январь

–52,8 (1931 г.)

–19,2

–15,5

–11,4

6,0 (1979 г.)

Февраль –41,6 (2001 г.)

–16,9

–12,8

–8,0

8,5 (1978 г.)

Март

–38,7 (1978 г.)

–10,1

–5,7

–0,2

18,5 (2017 г.)

Апрель

–25,7 (1964 г.)

–2,6

2,0

7,8

31,4 (1972 г.)

Май

–11,2 (2001 г.)

4,7

10,4

17,1

34,0 (2004 г.)

Июнь

–3,6 (1992 г.)

10,3

15,9

22,4

34,8 (1969 г.)

Июль

3,3 (2018 г.)

13,4

18,7

24,8

36,4 (2002 г.)

Август

–1,0 (2014 г.)

10,8

15,7

21,8

35,1 (1995 г.)

Сентябрь –9,6 (1977 г.)

4,8

8,9

14,4

31,3 (1966 г.)

Октябрь –25,1 (1914 г.)

–1,6

2,0

6,4

24,5 (1967 г.)

Ноябрь

–42,3 (1952 г.)

–10,6

–7,2

–3,4

13,6 (1978 г.)

Декабрь –47,0 (1929 г.)

–17,1

–13,4

–9,4

8,6 (1955 г.)

Год

–52,8 (1931 г.)

–2,8

1,6

6,9

36,4 (2002 г.)

вития

установлены

следующие техноло-

гические приоритеты

ПАО «Россети» [3]:

1) применение «не-

обслуживаемого»,

энергоэффективно-

го оборудования;

2) сокращение сово-

купной стоимости

владения применя-

емого оборудования

и технологий;

3) построение интел-

лектуальной энер-

гетической системы

с активно-адаптив-

ной сетью (Smart

Grid);

4) внедрение «цифро-

вых» элементов

электрической сети;

5) развитие мультиа-

гентных технологий

управления;

6) применение «актив-

ных» элементов сети (FACTS, СНЭ и т. д.).

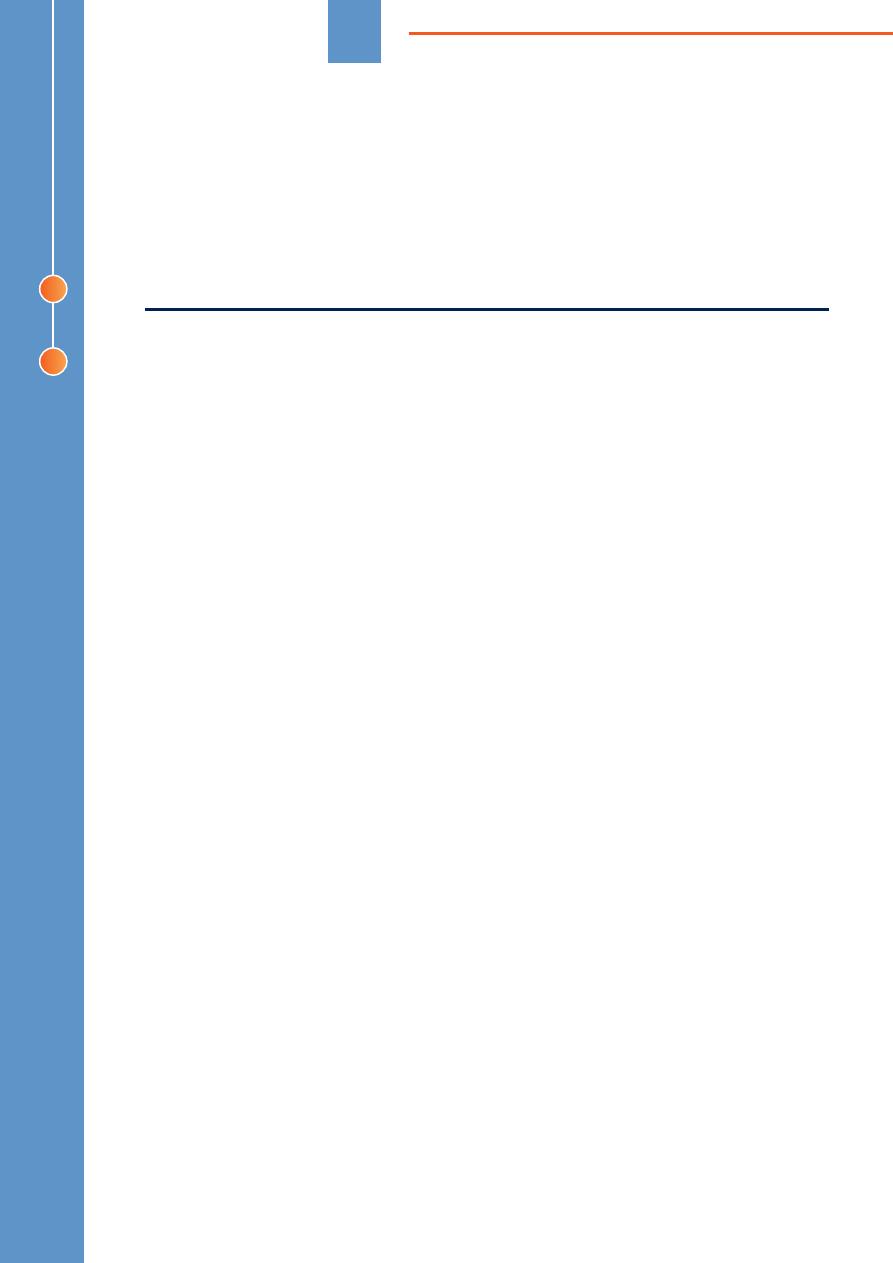

На рисунке 1 приведены возможные причины не-

исправностей ОСИ на основе графического способа

использования (диаграмма Исикавы).

Резкие перепады температуры, особенно пере-

ход значений температуры через 0ºC, негативно воз-

действуют на опорно-стержневую фарфоровую изо-

ляцию [4].

Особенно актуален вопрос резкого перепада тем-

ператур в Сибири и северных районах Красноярско-

го края.

В таблице 1 в качестве примера приведены зна-

чения перепадов температуры в г. Красноярске.

Надежность фарфорового изолятора определяет-

ся, в первую очередь, качеством его фарфорового

тела [5]. При этом:

а) дефекты даже очень малых размеров (поверх-

ностная трещина глубиной 0,1 мм, расположен-

ная у нижнего фланца изолятора, способна при-

вести к разрушению изолятора);

б) длительность развития трещины от ее зарожде-

ния до излома фарфора трудно прогнозировать

(от секунд до нескольких лет);

в) визуально обнаружить вну-

тренние трещины фарфора

(а также трещины, расположен-

ные под фланцем изолятора)

невозможно, а поверхностные

трещины — очень трудно.

Воздействие на изолятор

внешней силы приводит к по-

явлению в нем дополнительных

напряжений, разрушению но-

вых частиц и скачкообразному

росту микротрещин. При этом

будут излучаться сигналы аку-

стической эмиссии (АЭ). Важно

отметить, что при первичном на-

гружении сигналы АЭ регистри-

руются даже у доброкачествен-

ных изделий. При повторном

нагружении сигналов АЭ не бу-

дет до тех пор, пока нагрузка не

превысит величину, которую она

достигла в первом цикле нагру-

жения, и пока не начнут растре-

Производственные

факторы

Повреждение

опорно-стержневой

изоляции

Климатические

факторы

Материал

Влияние

человеческого

фактора

Недоработка при

конструировании

Ошибки

персонала

Динамические

воздействия

Загрязнения

изоляции

Токи КЗ

Рабочие токи

нагрузок

Недостатки при

монтаже, сборке

Некачественный

ремонт

Нарушение правил

эксплуатации

Качество

представляемых

материалов

Скрытые

дефекты при

изготовлении

Нарушается

процедура

изготовления

Стоимость

Свойство

материала

Низкая

температура

окружающей

среды

Осадки,

влажность

воздуха

Переход

через 0°С

Качество

продукции

Рис

. 1.

Диаграмма

Исикавы

с

возможными

причинами

повреждения

ОСИ

№

6 (57) 2019

108

скиваться частицы, имеющие большую прочность,

чем разрушенные при первом нагружении (эффект

Кайзера) [5].

Эффект Кайзера нарушается (то есть при по-

вторном нагружении наблюдается АЭ), в том случае,

если в фарфоре происходит рост так называемой

«магистральной трещины» (МТ). Для МТ характерно

развитие даже при постоянном уровне нагрузки. Та-

ким образом, в фарфоре возможны два типа трещин:

первый — неопасное микрорастрескивание, которое

затухает при постоянном уровне нагрузки, и вто-

рой — МТ, развивающаяся при постоянной и даже

несколько сниженной нагрузке (рисунок 2).

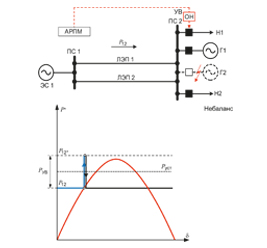

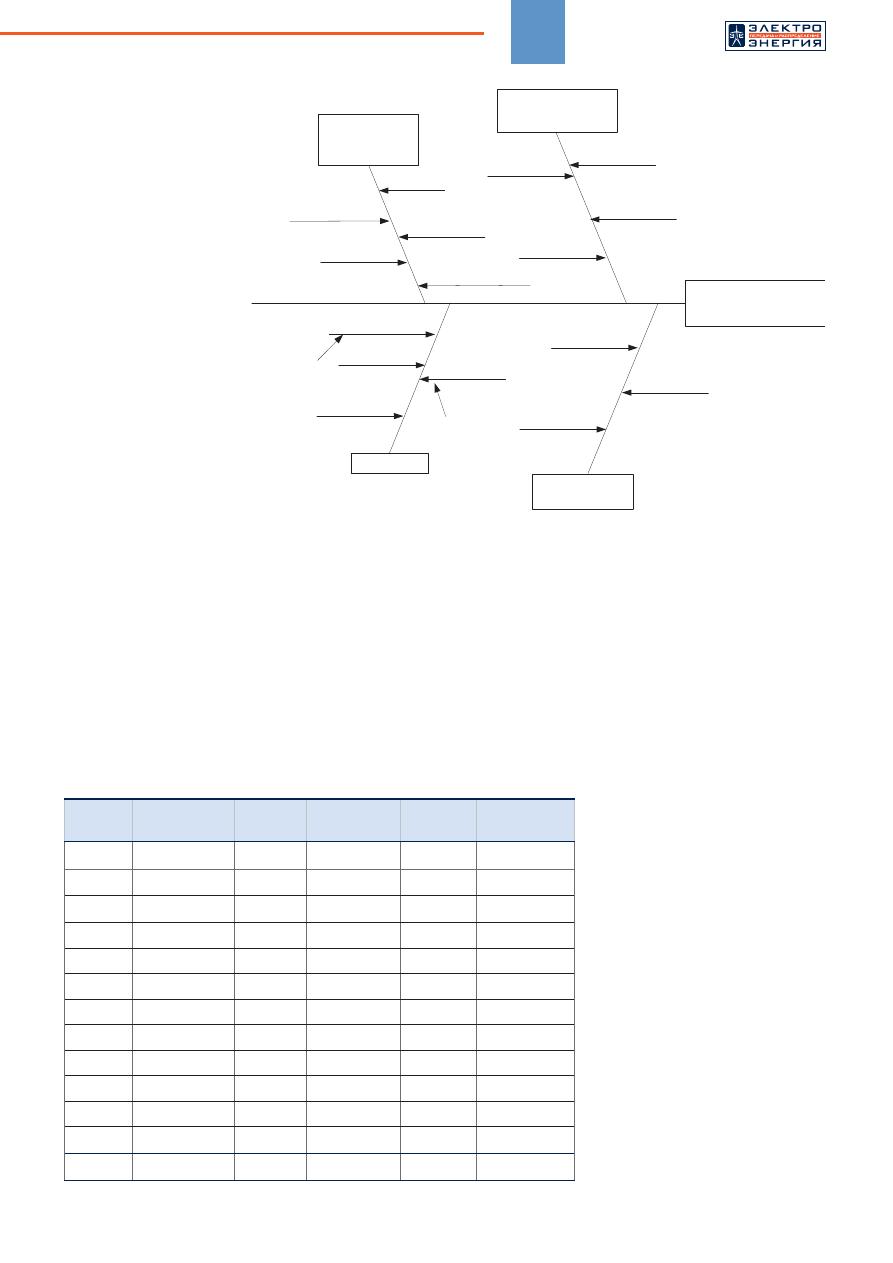

Для фарфора известна зависимость (на рисун-

ке 2) скорости роста МТ от величины коэффициента

интенсивности напряжений

K

I

, пропорциональная

корню квадратному из длины трещины

L

и растяги-

вающему напряжению:

K

i

=

A

·

· √

L

,

(1)

где

A

— коэффициент, зависящий от свойств мате-

риала.

Если длина трещины и приложенное напряжение

таковы, что

K

I

меньше порогового коэффициента

интенсивности Ко, то трещина не будет развиваться

(

V

= 0), то есть срок службы изделия неограничен.

Если же

K

I

≥

K

0

, то трещина будет расти со скоростью:

V

=

K

Ii

n

=

(

K

Ii

/

K

Ic

),

(2)

где

n

— параметр, равный для фарфора 30–40;

K

Ic

— критическое значение

K

I

(при изломе изделия);

и

— коэффициенты, зависящие от свойств мате-

риала.

Срок службы изделия с МТ, равный времени раз-

вития МТ до излома изделия, можно найти по фор-

муле:

2

L

T

=

—

.

(3)

(

n

– 2) ·

V

Поскольку показатель степени

n

для фарфора ра-

вен 30–40, срок службы изделия резко меняется даже

при небольшом изменении соотношения

K

Ii

/

K

Ic

.

Например, для одного из сортов фарфора в та-

блице 2 указаны величины

K

Ii

/

K

Ic

и соответствующие

сроки службы фарфора.

Недопустимо эксплуатировать фарфоровое из-

делие с МТ, так как срок его службы трудно прогно-

зировать, а незначительное увеличение нагрузки

приведет к разрушению. Поэтому изоляторы с МТ

необходимо выявлять и отбраковывать.

Исходя из приведенных выражений, актуальность

диагностики и своевременной замены опорно-стерж-

невой фарфоровой изоляции обусловлена рядом

факторов:

1) предотвращение технологического нарушения

(что является основным показателем надежности

в электроэнергетике);

2) безопасность обслуживающего персонала под-

станции при оперативных переключениях.

Известно множество способов диагностики

ОСИ — метод инфракрасной термографии, метод

контроля диэлектрических характеристик изоляции,

метод вибродиагностики, электрофизический метод

контроля и др [6].

Перспективным, по технической сущности, явля-

ется способ диагностики посредством возбудителя

вибраций и оценки сигнала отклика изолятора [7, 8].

Способ диагностики технического состояния

опорно-стержневого фарфорового высоковольтного

изолятора заключается в том, что, воздействуя на

изолятор посредством возбудителя вибраций, оце-

нивается сигнал отклика изолятора. В качестве сиг-

нала отклика регистрируют спектральную плотность

мощности (СПМ) вибрации, возникающую в резуль-

тате вибрационного воздействия, при появлении или

отсутствии в спектре плотности мощности вибраций

по меньшей мере одного дополнительного пика, со-

измеримого по уровню с пиком спектральной плот-

ности мощности основного тона. Далее делается

вывод соответственно об удовлетворительном или

неудовлетворительном состоянии изолятора.

Одним из недостатков данного способа являет-

ся отсутствие процесса автоматизации диагности-

ки ОСИ. Требуется участие обученного персонала

в процессе оценки вибрационного процесса.

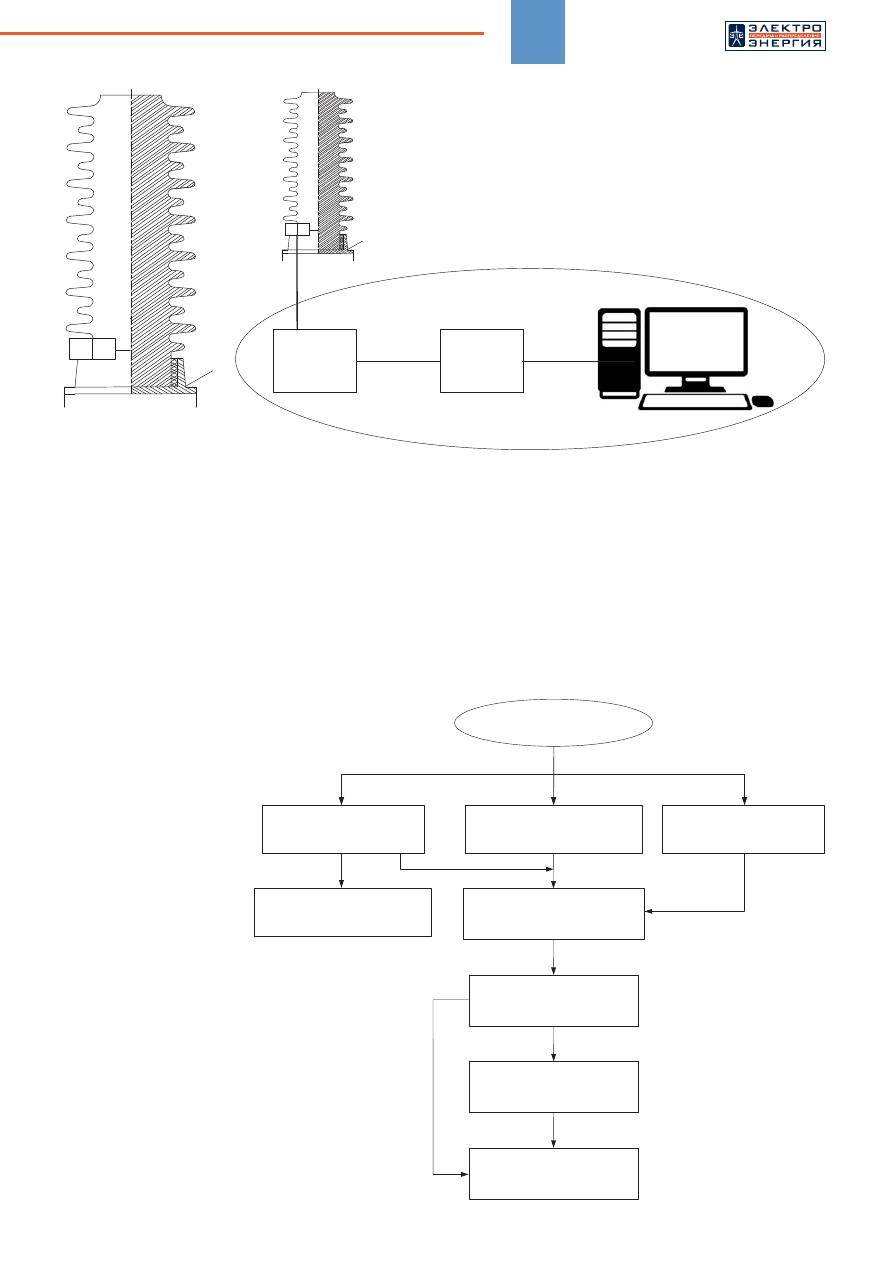

В настоящее время актуальным направлением

является переход к цифровым технологиям, что

обеспечивает автоматизированный процесс об-

работки информации, полученной от возбудите-

лей вибрации без вывода оборудования из работы

(рисунок 3). На опорно-стержневой фарфоровый

изолятор 1 устанавливается акселерометр 2 и из-

лучатель звуковых колебаний 3. На излучатель при

помощи генератора звуковых колебаний (генерато-

0,6

0,7

0,8

0,9

1,0

1,1

1,2

I

K

Скорость роста трещин (м/с)

K

I

(мнм

-3/2

)

C

10

-9

10

-8

10

-7

10

-4

10

-5

10

-6

10

-1

10

-2

10

-3

V

N

10

10

2

10

3

10

4

10

5

10

6

I

0

III

II

IV

Рис

. 2.

Зависимость

скорости

роста

магистральной

трещины

в

керамике

и

активности

акустической

эмис

-

сии

от

коэффициента

интенсивности

напряжений

Табл. 2. Величины

K

Ii

/

K

Ic

и соответствующие сроки службы фарфора

K

Ii

/

K

Ic

0,26

0,30

0,33

0,38

Период (

T

)

20 лет

1 год

1 месяц

1 сутки

ДИАГНОСТИКА

И МОНИТОРИНГ

109

ра «белого шума») подается сигнал в диапазоне ча-

стот 500 Гц – 20 кГц.

Акселерометр регистрирует показания, обраба-

тывает сигнал, в результате которого получают ча-

стотную характеристику изолятора (рисунок 4). Дан-

ные передаются на принимающий решение блок 4,

по волоконно-оптической линии связи 5 (ВОЛС)

через контроллер сигнал поступает в коммутатор 6

и далее на автоматизированное рабочее место 7

(АРМ)

оперативного

персонала подстанции

посредством SCADA.

В качестве блока

принятия решения мо-

жет применяться ком-

плект съема данных

с применением датчика

VibroBox DVS1703 [9].

Источники вибраци-

онных сигналов и иных

данных телеметрии пе-

редают первичную ин-

формацию в блок при-

нятия решения с систе-

мой VibroBox. Данная

система занимается об-

работкой поступающей

информации, оценкой

технического состояния

оборудования и форми-

рованием предписаний

по его эксплуатации

и обслуживанию.

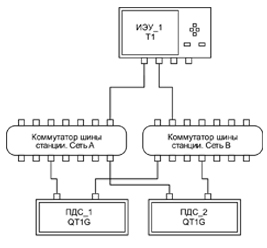

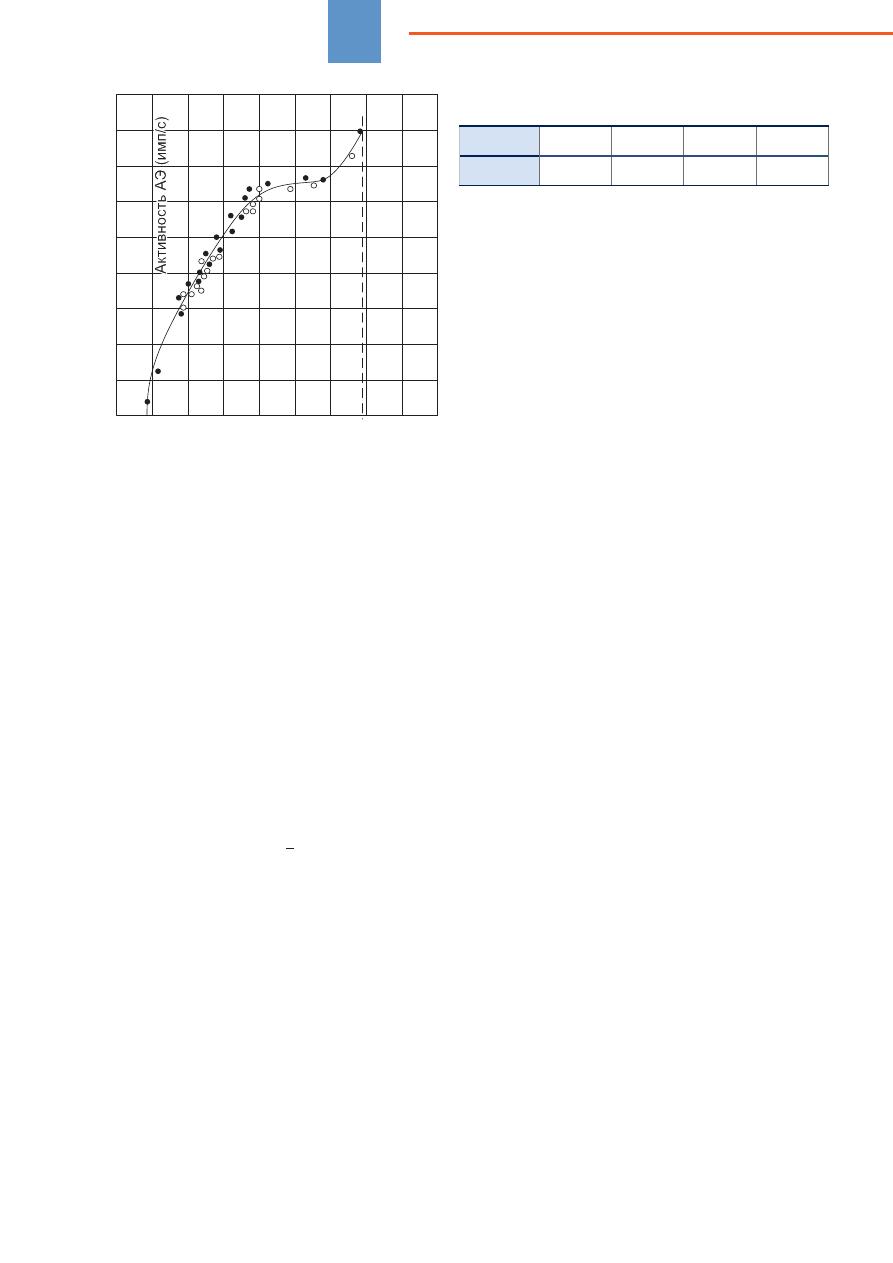

На рисунке 5 при-

ведена структура си-

стемы обработки ин-

формации в блоке

принятия решений.

В блоке принятия решения применяется метод

анализа спектральных компонентов (анализ прямого

спектра и спектра огибающей вибрационного сигна-

ла). В настоящее время это наиболее популярный

метод формирования пространства информативных

признаков, именно он лежит в основе современных

систем вибродиагностики). Основные выражения

этого метода — это преобразование Фурье и обрат-

ное преобразование Фурье:

1

3

2

Рис

. 3.

Опорно

-

стерж

-

невой

фарфоровый

изолятор

(1)

с

уста

-

новленным

акселероме

-

тром

(2)

и

излучателем

звуковых

колебаний

(3)

1

3 2

4

6

5

SCADA

Рис

. 4.

Процесс

диагностики

технического

состояния

опорно

-

стержневой

фарфоровой

изоляции

в

системе

сбора

,

обработки

,

отображения

и

мониторинга

данных

(SCADA)

Входной вибрационный

сигнал и данные телеметрии

Набор алгоритмов для

вейвлетной обработки

вибрационного сигнала

Набор алгоритмов для оценки

спектра вибрационного сигнала

и спектра огибающей сигнал

Набор алгоритмов для

вычисления метрик

(ISO, ГОСТ и др.)

Формирование вектора

информативных признаков

технологического состояния ОСИ

Базисная вейвлет-функция,

адаптированная для выделения

ударных импульсных процессов

Блок классификации

и валидации, формирующий

оценку технического

состояния ОСИ

Формирование предписаний

по техническому

обслуживанию ОСИ

Оценка технического состояния

ОСИ и предписания по его

техническому обслуживанию

Рис

. 5.

Структура

системы

обработки

информации

VibroBox

№

6 (57) 2019

110

ДИАГНОСТИКА

И МОНИТОРИНГ

f^

(

) =

∫

-∞

+∞

f

(

t

) ·

e

-

i

t

d

t

,

(4)

1

f

(

t

) = —

∫

-∞

+∞

f^

(

t

) ·

e

i

t

d

.

(5)

2

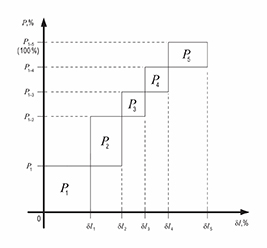

Система блока принятия решений содержит блок

расчета спектра (СПМ) и спектра огибающей вибраци-

онного сигнала, а ряд типовых вибродиагностических

карт используются для переобучения классифика-

торов. Все информативные признаки, рассчитанные

по спектру плотности мощности вибрации и спектру

огибающей вибрационного сигнала, участвуют в фор-

мировании общего вектора признаков технического

состояния оборудования, по которому работает клас-

сификатор, основанный на нечеткой логике. Также

применяемая система реализует анализ истории из-

менения характеристик спектра вибрационного сиг-

нала и спектра его огибающей, с целью выявления

динамики развития процессов.

Диагностика технического состояния ОСИ запу-

скается после каждого изменения положения (ком-

мутации разъединителем). Опрос запускается по-

средством SCADA.

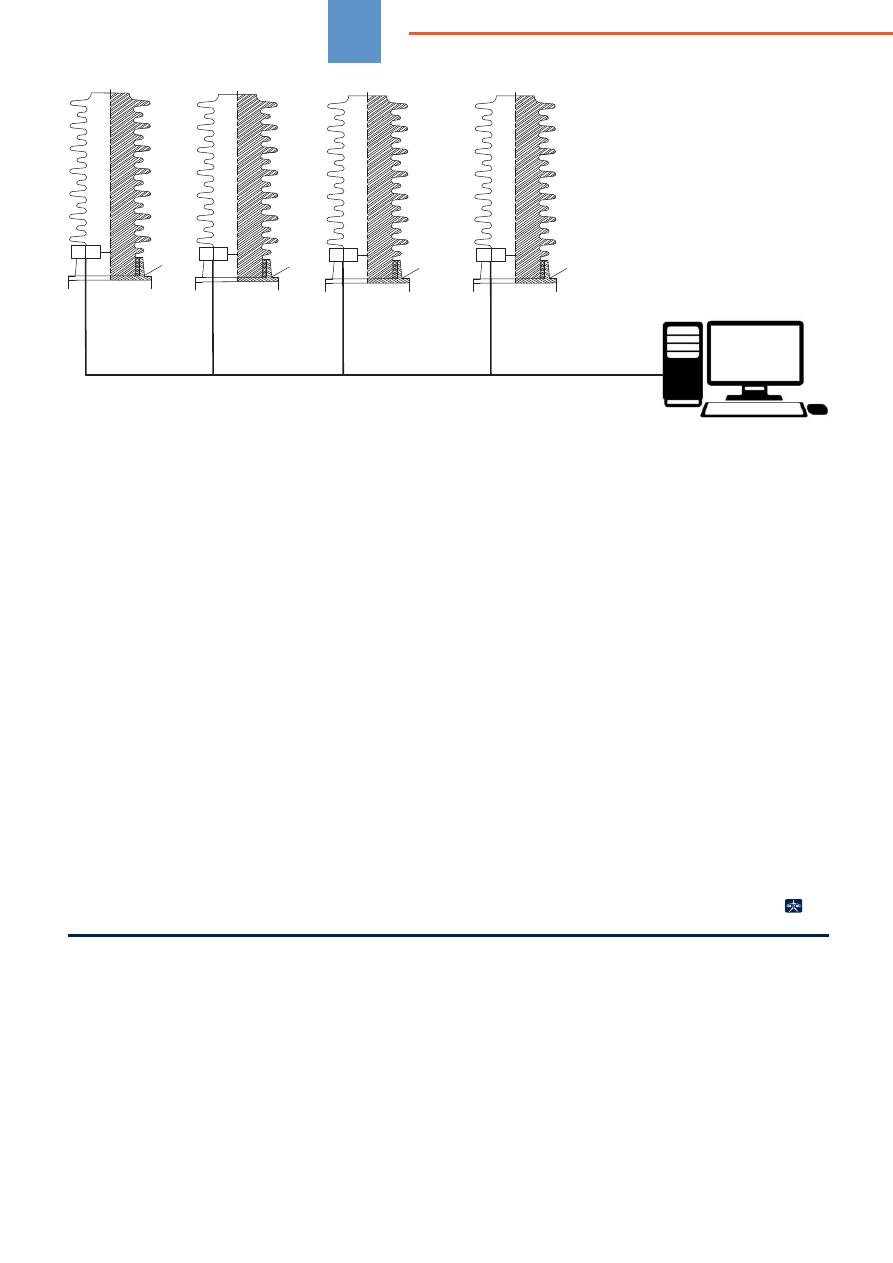

Система диагностики технического состояния

опорно-стержневых фарфоровых изоляторов в рам-

ках реализации концепции «Цифровой подстанции»

представлена на рисунке 6.

1

3 2

1

3 2

1

3 2

1

3 2

.

.

.

Рис

. 6.

Диагностика

технического

состояния

опорно

-

стержневых

фарфоровых

изоля

-

торов

в

рамках

реализации

концепции

цифровой

подстанции

Постоянный контроль наиболее ответствен-

ных параметров в режиме реального времени

возможен с применением датчиков-анализаторов

(IDAX206 — измеритель параметров изоляции;

«AR700» — прибор для локации места дефектов

изоляции и др.).

ВЫВОДЫ

1. Задача продления срока службы ОСИ может

быть решена только при обеспечении эффектив-

ного контроля состояния оборудования на базе

непрерывного наблюдения за параметрами, отра-

жающими развитие дефектов и неисправностей,

обследований, включающих подробный анализ

всех возможных параметров.

2. Процесс диагностики технического состояния

опорно-стержневой фарфоровой изоляции по-

казывает состояние ОСИ в режиме реального

времени, что способствует предупреждению по-

вреждений и увеличению надежности как объ-

екта электроэнергетики, так и энергосистемы

в целом.

3. Переход к цифровой диагностике ОСИ обеспечи-

вает безопасность обслуживающего персонала

подстанции как при оперативных переключениях,

так и при проведении плановых осмотров.

ЛИТЕРАТУРА

1. Луковенко А.С., Христинич Р.М.

Повышение надежности обору-

дования электрических подстан-

ций тягового электроснабжения

при работе в критических режи-

мах // ЭЛЕКТРО. Электротехни-

ка, электроэнергетика, электро-

техническая промышленность,

2016, № 2. С. 36–40.

2. Паспорт государственной про-

граммы Российской Федера-

ции

«Научно-технологическое

развитие Российской Федера-

ции». URL: https://www.garant.ru/

products/ipo/prime/doc/72116664/.

3. Положение

ПАО

«Россети»

«О единой технической полити-

ке в электросетевом комплек-

се». URL: http://www.rosseti.ru/

investment/science/tech/doc/teh-

politika.pdf.

4. МЭС Сибири приступили к за-

мене опорно-стержневой изо-

ляции на подстанциях 220–

1150 кВ. URL: http://newslab.ru/

news/284791.

5. Методические указания по кон-

тролю механического состояния

фарфоровых опорно-стержне-

вых изоляторов разъединителей

110 кВ и выше и фарфоровых по-

крышек высоковольтных воздуш-

ных и масляных выключателей

в условиях эксплуатации. Утв.

РАО «ЕЭС России» 30.12.2004 г.

111

6. Воротницкий В.Э., Дмитриев

И.Н., Млоток А.В., Демин А.Н.

Диагностика механического со-

стояния

опорно-стержневой

фарфоровой изоляции высо-

ковольтных

разъединителей

в усло виях эксплуатации // Энер-

гия единой сети, 2014, № 2(13).

С. 2–14.

7. Патент RU № 2275647 МПК

G01R 31/00. Дата публикации

27.04.2006.

8. Гатауллин А.М., Наумов А.А., Гу-

баев Д.Ф., Шмитдт С.В. Вибраци-

онный контроль механического

состояния опорно-стержневых

фарфоровых изоляторов звуко-

вым и низкочастотным ультра-

звуковым методами // Проб лемы

энергетики, 2008. № 1-2. С. 112–

118.

9. Технология

автоматического

превентивного

обслуживания

промышленного оборудования.

URL: https://www.vibrobox.ru/tech-

no logy/.

REFERENCES

1. Lukovenko A.S., Khristinich R.M.

Improvement of traction substa-

tion equipment reliability in critical

operating conditions //

ELEKTRO.

Elektrotekhnika, elektroenergetika,

elektrotekhnicheskaya promyshlen-

nost'

[ELECTRO. Electrical engi-

neering, electric power industry,

electromechanical industry], 2016,

no. 2, pp. 36-40.

2. Passport of the Russian Federation

government program "Scientifi c

and technological development of

the Russian Federation". Avaiable

at: https://www.garant.ru/products/

ipo/prime/doc/72116664/. (In Rus-

sian)

3. Statement of PJSC "ROSSETI"

"About the uniform technical poli-

cy in the power grid". Available at:

http://www.rosseti.ru/investment/

science/tech/doc/tehpolitika.pdf. (In

Russian)

4. IDGC Siberia has started to replace

stick-pedestal insulation at 220-

1150 kV substations. Available at:

http://newslab.ru/news/284791. (In

Russian)

5. Procedural guidelines for monitor-

ing of the mechanical condition of

porcelain stick-pedestal insulators

of 110 kV and higher disconnectors

and porcelain covers of HV over-

head and oil breakers in operation.

Approved by RAO "UES of Russia"

dated 30.12.2004.

6. Vorotnitskiy V.E., Dmitriev I.N.,

Mlotok A.V., Demin A.N. Diagnosis

of the mechanical condition of stick-

pedestal porcelain insulation of HV

disconnectors in operation //

En-

ergiya yedinoy seti

[Energy of the

united power grid], 2014, no. 2(13),

pp. 2-14.

7. Patent RU №2275647 МПК

G01R 31/00. Date of publication

27.04.2006. (In Russian)

8. Gataullin A.M., Naumov A.A.,

Gubayev D.F., Shmidt S.V. Vibra-

tion monitoring of the mechanical

condition of stick-pedestal por-

celain insulators with sonic and

low-frequency ultrasonic methods

//

Problemy energetiki

[Problems

of power industry], 2008, no. 1-2,

pp. 112-118.

9. Technology of automatic preventive

maintenance of industrial equip-

ment. Available at: https://www.vi-

brobox.ru/technology/. (In Russian)

На прав

ах рек

ламы

№

6 (57) 2019

Оригинал статьи: Система диагностики опорно-стержневой фарфоровой изоляции на цифровых подстанциях

Статья посвящена актуальному вопросу — повышению надежности опорно-стержневой фарфоровой изоляции на электроэнергетических подстанциях. Физический и моральный износ влечет к разрушениям фарфоровых опорно-стержневых изоляторов (ОСИ), что нередко приводит к серьезным последствиям: отключению системы шин подстанций, аварийному отключению оборудования подстанций, снижению нагрузки электростанции, а также создают угрозу оперативному персоналу при выполнении оперативных переключений. Анализ возможных причин неисправностей приведен с помощью диаграммы Исикавы. В статье определено, что немаловажной негативной составляющей являются резкие перепады температуры окружающего воздуха, особенно переход значений температуры через 0ºC. Воздействие на изолятор внешней силы приводит к появлению в нем дополнительных напряжений, разрушению новых частиц

и скачкообразному росту микротрещин. Перечислены основные способы диагностики ОСИ, применяемые на данный момент. Установлено, что применение так называемых систем диагностики опорно-стержневой фарфоровой изоляции на электроэнергетических подстанциях актуально. Описан предлагаемый способ.