Ефимов А.Ю., директор АО «ЮМЭК»

ИСТОРИЯ ПРИМЕНЕНИЯ ШТЫРЕВЫХ ИЗОЛЯТОРОВ В РОССИИ И В МИРЕ

Штыревые изоляторы начали широко применяться еще на телеграфных линиях с начала 1840-х годов. В 19 веке при производстве изоляторов наиболее часто применялись фарфор и стекло.

Из-за отсутствия необходимой испытательной базы и трудностей в организации технологического процесса достигнуть значительного успеха в производстве отечественных высоковольтных изоляторов удалось только к 1924 году. В России на московском заводе «Изолятор» появилась собственная база для электрических испытаний высоковольтных изоляторов с испытательным напряжением 300 кВ и было организовано производство высоковольтных штыревых фарфоровых изоляторов.

Массовое строительство ВЛ 6–10 кВ в 1960–70-х годах определило необходимость применения упрощенных технологий, обеспечивающих массовый выпуск недорогих штыревых изоляторов и не требующих при изготовлении использования сложного технологического оборудования.

В связи с дефицитом мощностей по производству изоляторов из закаленного стекла, востребованных для строительства ВЛ 110–750 кВ, и достаточно сложной технологией производства фарфоровых изоляторов — штыревые изоляторы начали изготавливаться по доступной технологии производства стеклянной тары из отожженного стекла. В начале 21 века, с вводом в строй новых производственных мощностей, в России началось массовое производство штыревых стеклянных изоляторов из закаленного электроизоляционного стекла. Следует отметить, что в мире накоплен огромный опыт применения такой продукции. Например, компания Sediver, являющаяся признанным экспертом в области технологии производства изоляторов, более 70 лет поставляет изоляторы из закаленного стекла — более 600 миллионов различных изоляторов, находящихся в эксплуатации по всему миру.

Сегодня отечественная изоляторная промышленность выпускает штыревые стеклянные изоляторы, предназначенные для изоляции и крепления проводов на воздушных линиях электропередачи и в распределительных устройствах, двух типов — из закаленного или отожженного стекла. ПО «ФОРЭНЕРГО» — ведущий отечественный производитель стеклянных изоляторов из закаленного стекла, в том числе штыревых изоляторов, об отличительных особенностях, преимуществах и опыте эксплуатации которых пойдет речь в данном материале.

ПРОИЗВОДСТВО

Производство штыревых стеклянных изоляторов из закаленного стекла, обладающих большей электрической и термической стойкостью, ведется на трех предприятиях, входящих в ПО «ФОРЭНЕРГО». Серийно выпускаются штыревые стеклянные изоляторы из закаленного стекла класса до 20 кВ следующих типов: ШС10ЕД, ШСТ10ЕД, ШС20ЕД, ШС20УД, ШСТ20ЕД, ШСТ20УД.

Мощность трех заводов ПО «ФОРЭНЕРГО» — АО «ЮМЭК» и АО «Завод стеклянных изоляторов» (АО «ЗСИ») в г. Южноуральске и Натальинский стеклоизоляторный завод (ООО «НСЗ») — это 12 млн штук стеклянных изоляторов в год, что составляет 21% мирового годового выпуска данной продукции. Номенклатура — более 200 позиций. Продукция экспортируется в 35 стран. Компания является мировым лидером по производству стеклянных изоляторов.

Предприятия оснащены самым высокопроизводительным оборудованием ведущих мировых компаний-изготовителей специализированных технологических линий для стекольной промышленности, основные производственные этапы объединены в единую технологическую цепочку и максимально автоматизированы.

ПРЕИМУЩЕСТВА

Преимущества штыревых стеклянных изоляторов из закаленного стекла по сравнению с аналогичными изоляторами из отожженного стекла и фарфора хорошо известны: отсутствие старения изоляционного материала, высокая механическая прочность, высокая термическая стойкость, меньшая масса, возможность визуального обнаружения повреждений (изолятор разрушается).

Закаленное стекло обладает повышенными характеристиками по прочности, упругости, твердости. Минимальная прочность при изгибе щелочно-известкового силикатного стекла с последующим отжигом имеет показатель 30 МПа, у щелочно-известкового силикатного стекла с последующей закалкой — 150 МПа.

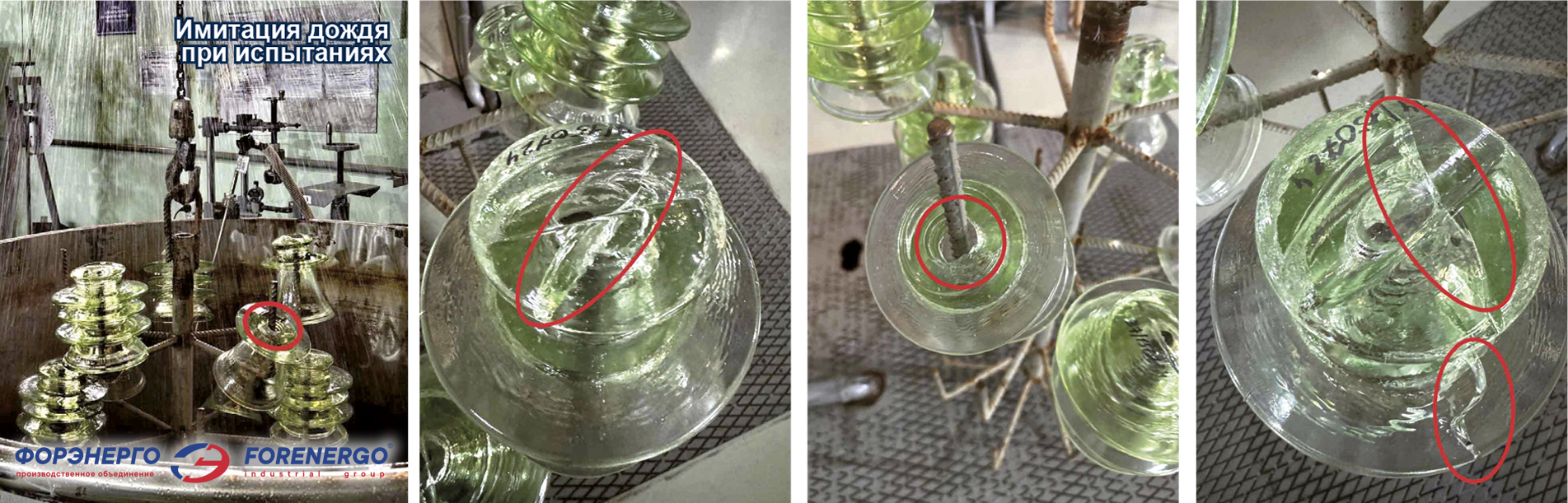

Важнейшей проблемой при эксплуатации штыревых стеклянных изоляторов является термомеханическая прочность изоляционной детали при возникновении режимов резкого перепада температур. Нагрев изолятора от воздействия солнечного излучения при соответствующей токовой нагрузке в проводе может достигать 70–80°С, что в случае резкого охлаждения (гроза, ливень и др.) часто приводит к растрескиванию изоляционной детали у изоляторов из отожженного стекла.

Изоляторы из закаленного стекла более устойчивы к температурным перепадам, что подтверждается стопроцентным контролем при производстве изоляционных деталей из закаленного стекла при перепаде температур 140°С, и требованием к их термостойкости с разницей температуры 70°С.

Изоляторы из закаленного стекла не могут быть частично разрушены или повреждены. Имея значительный дефект, вызванный внешними факторами, изолятор разрушается полностью. Это означает, что любое повреждение легко заметно с земли, что упрощает обнаружение поврежденных изоляторов, сокращает время ремонтных работ и повышает надежность электроснабжения потребителей. Используемые на современных ВЛ решения по закреплению проводов на изоляторах (с применением, например, специальной спиральной арматуры) исключают риск возможного падения провода, находящегося под напряжением, на землю при полном разрушении штыревого изолятора.

Одной из новаций, реализованной в штыревых изоляторах производства предприятий ПО «ФОРЭНЕРГО», является усовершенствование узла присоединения изолятора к штырю траверсы. Резьбовая часть изоляторов выполнена в виде пластиковой втулки, зафиксированной внутри изолятора. Втулка монтируется на штырь траверсы с закрепленным на нем стандартным колпачком типа «К» или «КП». Данная втулка изготавливается из стойкого к воздействию УФ-излучения композитного материала с повышенной температурой плавления и предотвращает разрушение стандартных колпачков под воздействием УФ-излучения и термического воздействия солнечного света.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА (ЗАКАЛКА)

В чем особенности технологического процесса изготовления данной продукции, обеспечивающего подтвержденное качество изоляторов? Подробнее остановимся на изготовлении изоляционной стеклодетали.

После приготовления шихты и варки стекломассы проводится формирование изоляционной детали — прессование с использованием соответствующей оснастки для каждого типа стеклодетали. Выравнивание температуры и снятие внутренних напряжений стеклодетали проводится в печи выравнивания. Первая стадия — нагрев — важная часть процесса для получения равномерности распределения температуры по всей конфигурации стеклодетали независимо от разнотолщинности. Стеклодетали разогреваются до значений, близких к порогу плавления. Вторая стадия — закалка изоляционной детали путем резкого охлаждения — проводится на закалочном автомате. Третья стадия воздействия — полное охлаждение. Сравнительно длительный период, в течение которого стеклодетали самостоятельно остывают с применением вентиляторного воздуха.

Контроль качества закалки проводится инженерами-технологами по результатам замеров толщины закалочного слоя, контролю размера ячейки для принудительно разрушенной стеклодетали и рядом термических испытаний, первые из которых проводятся на линии двойного термошока для 100% стеклодеталей. В первой печи стеклодетали подвергаются температурному удару (разница температур более 350°С), далее стеклодетали проходят зону принудительного охлаждения. Вторая печь прогревает изоляционную деталь до температуры более 170°С с последующим резким опусканием в воду. Обязательным условием второго термоудара является перепад температуры при резком опускании в воду (разница температур более 140°С). Стопроцентный контроль качества изоляционных деталей проводится на линии контроля визуальным осмотром по внешнему виду, также проводится выборочный контроль размеров и качества закалки на ударном стенде. На данном этапе проводится отбор стеклодеталей (методом случайной выборки) для оценки качества стекодеталей в испытательной лаборатории.

ИСПЫТАНИЯ ПРОДУКЦИИ

Испытательная лаборатория «ЮМЭК» аккредитована Федеральной службой по аккредитации в январе 2014 года (уникальный номер записи в реестре аккредитованных лиц № РОСС RU.0001.21АУ47).

Основные характеристики испытательного оборудования:

- механические испытания — максимальное тянущее усилие до 600 кН;

- климатические испытания — диапазон рабочих температур (от –70°С до +80°С);

- электрические испытания — максимальное напряжение до 500 кВ, 50 Гц и максимальное импульсное напряжение до 1200 кВ.

Полный цикл испытаний стеклодеталей и изоляторов типа ШС проводится в соответствии с ГОСТ 1232-2017 и ТУ завода по методам, утвержденным ГОСТ 1232-2017.

В испытательной лаборатории «ЮМЭК» также проводился ряд сравнительных испытаний штыревых изоляторов из закаленного и отожженного стекла.

Результаты сравнительных испытаний штыревых изоляторов однозначно показывают, что изоляторы из закаленного стекла успешно проходят термические испытания в соответствии с установленными требованиями ГОСТ 1232-2017. Изоляторы из отожженного стекла имеют разрушения при испытании на термоудар (при перепаде не менее 110°С), а также при испытании на термостойкость (при перепаде 45°С).

ОПЫТ ЭКСПЛУАТАЦИИ

Действующим Положением ПАО «Россети» «О единой технической политике» (п. 8.3.4.8) при новом строительстве ВЛ 6–20 кВ рекомендовано применять штыревые стеклянные изоляторы из закаленного стекла. При проведении работ по реконструкции и ремонту линий электропередачи эти изоляторы также активно используются.

АО «ЮМЭК» начало выпуск изоляторов из электроизоляционного стекла с последующей закалкой в 2014 году. За это время поставлено более 3,5 млн шт. штыревых изоляторов из закаленного стекла различных модификаций на ВЛ 10 кВ и 20 кВ. Все изоляторы аттестованы на соответствие техническим требованиям ПАО «Россети».

ЗАКЛЮЧЕНИЕ

Преимущественным материалом изоляционной части изоляторов для ЛЭП на протяжении многих лет является закаленное стекло. Закалка заключается в нагреве изоляционной детали до температур, близких к температуре размягчения и последующего резкого охлаждения холодным воздухом. Преимуществом закалки является большая глубина сжатого слоя, обеспечивающая повышенную стойкость к повреждению поверхности.

По сравнению с другими изоляционными материалами (фарфор, отожженное стекло) закаленное стекло способно выдерживать воздействие перепадов температур, высокие механические нагрузки и обладает более высокими диэлектрическими свойствами.

Технология производства на АО «ЮМЭК» гарантирует высокое качество и надежность выпускаемой продукции. Штыревые изоляторы производства АО «ЮМЭК»: ШС10ЕД, ШСТ10ЕД, ШС20ЕД, ШС20УД, ШСТ20ЕД, ШСТ20УД успешно эксплуатируются на электросетевых объектах. ![]()