Оригинал статьи: Российская разработка — европейское качество

Уход многих зарубежных производителей электротехнической продукции с российского рынка, начавшийся в 2022 году, породил массу вопросов как в части дальнейшей реализации инициированных проектов по строительству и реконструкции объектов электрических сетей, так и по техническому обслуживанию ранее установленного оборудования. Сразу же были начаты поиски решений по импортозамещению такой продукции и созданию условий для формирования технологического суверенитета отрасли в будущем. «Систэм Электрик» является ярким примером успешного решения всех поставленных задач в этом стратегическом направлении. О достижениях компании за год, прошедший после ухода с рынка Schneider Electric, мы беседуем с директором по исследованиям и разработкам управления «Энергетика и Автоматизация» компании «Систэм Электрик» Николаем ДОРОФЕЕВЫМ.

— Расскажите, как изменилась компания после продажи активов Schneider Electric российским акционерам?

— Сейчас в состав «Систэм Электрик» входят завод полного цикла «Потенциал», на котором реализуются все этапы проектирования и производства электроустановочных изделий, «СЭЗЭМ», специализирующийся на выпуске и импортозамещении электротехнического оборудования среднего и низкого напряжения, а также НТЦ «Механотроника», где осуществляется разработка, производство и установка систем релейной защиты и автоматики, автоматизированных систем управления электроснабжением и учета электроэнергии, разработка программного обеспечения.

Кроме того, был организован Центр НИОКР для реализации программы импортозамещения и развития нового предложения. Направление НИОКР работает централизованно для всех предприятий группы «Систэм Электрик».

Подробно о наших производственных площадках можно узнать на выставке «Россия», которая проходит до середины апреля на ВДНХ. В павильоне «Энергия жизни», организованном Минэнерго России, мы как один из партнеров экспозиции рассказываем о достижениях нашей компании. Приглашаем всех на выставку, чтобы пройти специально подготовленный квест, посмотреть яркое шоу и VR-туры по красивейшим объектам ТЭК.

— Какие наиболее современные технические решения и оборудование компания готова предложить российским энергетикам?

— Руководство компании определило общую стратегию, в которой для каждого из заводов существует своя «дорожная карта», и инвестиции в развитие производственных площадок и разработку новых продуктов в размере более 2 млрд рублей.

Два завода нашей группы — НТЦ «Механотроника» и СЭЗЭМ выпускают продукцию преимущественно для российской энергетической отрасли.

Так, завод СЭЗЭМ выпускает ячейки КРУ и КРУЭ на напряжение 6–35 кВ. Важно отметить, что на предприятии завершена локализация нашего флагманского продукта — RME, в настоящее время проводятся испытания и идет подготовка к продлению его аттестации в ПАО «Россети». Более того, идет наращивание объемов выпуска новых типов КРУЭ — SystemeRS и SystemeGT. Завершается развертывание производственной линии по выпуску автоматических выключателей в дополнение к традиционной для завода продукции.

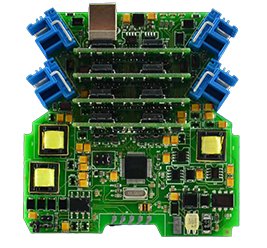

В то же время НТЦ «Механотроника» постоянно расширяет свой ассортимент за счет таких разработок, как устройства РЗА, ПТК телемеханики, включая собственную SCADA-систему. Отдельно подчеркну, что идет освоение производства микропроцессорных расцепителей SystemeLogic X для автоматических выключателей 0,4 кВ.

— С какими производственными проблемами пришлось столкнуться за последний год и как они были преодолены?

— Во-первых, нам пришлось решать задачу сохранения непрерывности производства в условиях нестабильного материально-технического снабжения. Во-вторых, необходимо было найти ресурсы для новых разработок. Но со всеми трудностями мы постепенно справились.

А в отношении упомянутого мной флагманского продукта, RME, была проведена большая работа по локализации для достижения технологической независимости.

— Чем отличается моноблок RME от RM6?

— RME — это тот же самый моноблок, что и RM6, локализованный в рамках реализации программы импортозамещения. Основной целью программы было освоение производства комплектующих для сборки RME на локальных предприятиях. Технические характеристики, потребительские свойства, технология производства и система контроля качества остались неизменными. Это и было нашей целью.

— Расскажите подробнее о проекте локализации RME. С какими вызовами столкнулись и как их преодолели?

— RME является в своем роде совершенным инженерным продуктом. В составе изделия практически все детали являются уникальными и не применяются в устройствах других производителей.

Для сборки одного моноблока используется номенклатура, насчитывающая свыше 900 комплектующих. В их числе — детали из более чем 20 металлов и сплавов, 16 видов пластиков, больше 20 электронных компонентов.

При изготовлении деталей применяются технологии литья металлов и пластиков, прецизионная металлообработка, сварка цветных металлов, гальваническая обработка и др.

Для успешной реализации проекта нам пришлось найти большое количество поставщиков для производства технологически сложных деталей, некоторым из них нам даже пришлось приобрести уникальное оборудование и оснастку. Также мы столкнулись с отсутствием у локальных производителей доступа к необходимым материалам.

Кроме того, в рамках проекта были разработаны электронные устройства, элементная база которых не содержит компонентов, произведенных в недружественных странах. К ним относятся терминалы РЗА БМРЗ-60-VIP, индикатор наличия напряжения Systeme VPIS. Разработку этих устройств мы осуществили благодаря производственной кооперации предприятий группы компаний «Систэм Электрик».

— Как решается задача по обеспечению информационной безопасности в электронных устройствах, производимых «Систэм Электрик»?

— По данному направлению у нас есть стратегический партнер, мировой лидер в кибербезопасности — «Лаборатория Касперского». Сейчас мы ведем активную совместную работу.

— В настоящее время в российских электросетевых компаниях очень большое внимание уделяется безопасности работы персонала в электроустановках, а также в целом безопасности электроустановок для третьих лиц. Какие современные системы обеспечения безопасности работы внедрены в блоках RME и в каком направлении планируется их усовершенствование?

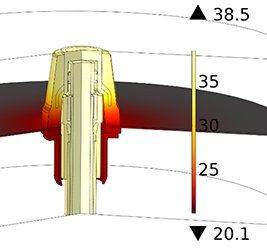

— Наша компания, со своей стороны, также уделяет особое внимание безопасности. Максимально сократить риски для жизни и здоровья людей при работе с RME помогают подтвержденная стойкость к внутренней дуге, видимое положение контактов, наличие мембраны безопасности, пружинный привод коммутационных аппаратов с антирефлексной функцией. Элегазовый выключатель в RME представляет собой трехпозиционный коммутационный аппарат, в котором невозможно наложение заземления на токоведущие части под напряжением. Дверь кабельного отсека блокируется при наличии напряжения. В целом любые контакты персонала с частями оборудования под напряжением исключены.

Испытания кабелей можно безопасно проводить без их отсоединения от распредустройства.

Что касается последних нововведений в области безопасности, я уже упомянул новый индикатор наличия напряжения на кабеле Systeme VPIS. Также с 2023 года в RME в качестве элемента предупреждения о потенциальной опасности используется обновленная, более контрастная цветовая кодировка элементов мнемосхемы распредустройства.

— В настоящее время зарубежные эксперты не очень позитивно относятся к элегазу, поскольку отмечают его негативное воздействие на окружающую среду. Какова позиция вашей компании по этому поводу и не планируется ли переход от элегаза на другие виды изолирующей среды или вакуум?

— Элегаз является очень хорошей изоляционной и дугогасящей средой, позволяющей создавать эффективные коммутационные аппараты и распределительные устройства небольших габаритов.

Мы выпускаем КРУЭ напряжением до 35 кВ, где используется запаянный на весь срок службы (30 лет) корпус газового отсека с минимальной утечкой, порядка 0,1% в год. В газовом отсеке находится небольшое количество элегаза под невысоким избыточным давлением. Для таких КРУЭ не нужны работы с элегазом на объекте. Подчеркну, что утилизация элегаза не представляет сложности, этим занимаются его поставщики.

Позиция зарубежных экспертов основана на директивах ЕС, которые регулируют правовые отношения внутри европейских государств, при этом положения таких законодательных актов нельзя назвать бесспорными.

Использование вакуумных выключателей наша компания не прекращала. И мы продолжим использовать их для КРУ с воздушной и твердотельной изоляцией, а также для КРУЭ SystemeRS и SystemeGT в качестве коммутационного аппарата.

— В каких направлениях в компании еще проводятся исследования, какие новые разработки мы сможем увидеть в ближайшем будущем?

— Сегодня в части НИОКР мы работаем сразу по нескольким направлениям.

Одно из них — развитие решений в области автоматизации как трансформаторных подстанций, так и распределительных устройств 0,4 кВ. В том числе мы развиваем удобные цифровые сервисы для эксплуатации электроустановок и их технического обслуживания, ведем работы по модернизации текущих моделей и созданию новых решений в части ячеек КРУ/КРУЭ среднего напряжения и НКУ.

Помимо этого, сформирована «дорожная карта» развития линеек РЗА и АСУ ТП, а также программного обеспечения для применения в различных системах управления и мониторинга. В настоящее время я не готов подробно раскрывать наши далеко идущие планы, но у нас достаточно много перспективных проектов. Следите за новостями, будет интересно! ![]()

Беседовал Всеволод Пименов