В 2020 году полимерные трубы для защиты кабелей были включены в перечень оборудования, подлежащего обязательной проверке качества (аттестации), для применения на объектах ПАО «Россети». Ресурсные испытания — основная и необходимая часть аттестации — потребовали крупных инвестиций и напряженной работы ведущих специалистов отрасли. В конце апреля 2022 года первые образцы труб завершили цикл ускоренных ресурсных испытаний (8760 часов). В этой статье мы расскажем о ключевых этапах этого процесса.

Горобец А.Н., заведующий сектором арматуры силовых кабелей ОАО «ВНИИКП»

Гусев Д.А., руководитель проекта ООО «ДКО ПОЛИПЛАСТИК»

Рыльков М.М., главный специалист Департамента стратегического развития ООО «Группа ПОЛИПЛАСТИК»

При новом строительстве и реконструкции электросетевых объектов ПАО «Россети» должны применяться рекомендованные по результатам аттестации оборудование, технологии, материалы и системы. Технические требования к гладким термостойким полимерным трубам для прокладки силовых кабелей изложены в СТО 34.01-2.3.3-038-2021 «Трубы для прокладки кабельных линий напряжением свыше 1 кВ» и включают ресурсные испытания (п. 8.14) среди типовых испытаний труб. Методика их проведения приведена в Приложении Б. Причиной для разработки этих документов служит отсутствие в государственных стандартах и другой нормативной документации методики оценки качества труб кабелезащиты.

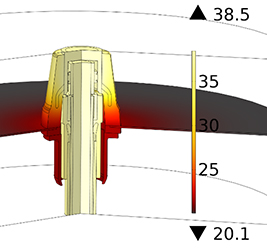

Стоит отметить, что в процессе разработки и совершенствования полимерных труб электротехнического назначения научные подразделения ООО «Группы ПОЛИПЛАСТИК» также проводили исследования термостойкости труб. Предварительные испытания на термостабильность материала при 200 градусах и ускоренные испытания на предельно допустимые температуры эксплуатации не позволяют с уверенностью предсказать поведение трубы в течение всего срока службы. Определяющим фактором является не высокое количество антиоксидантных добавок в материале свежеизготовленной трубы, а характер и скорость уменьшения доли этих добавок в процессе эксплуатации при высокой температуре. При этом напряжения, возникающие в стенке трубы от внешней нагрузки, также влияют на характер старения материала.

Поэтому предложенная ПАО «Россети» методика длительных испытаний является совершенно необходимой для подтверждения качества и долговременных эксплуатационных характеристик, в первую очередь, термостойкости и стабильности физико-механических характеристик на протяжении всего срока службы труб.

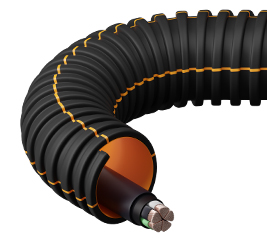

ООО «Группа ПОЛИПЛАСТИК» начала процедуру аттестации сразу после введения в действие технических требований и одно из первых завершило испытания электротехнических труб серии ЭЛЕКТРОПАЙП по уникальной, не имеющей аналогов в мире методике. Ресурсные испытания проводились в центре ОАО «ВНИИКП» в течение года по методике ЭТ-01-20, утвержденной в Департаменте технической политики ПАО «Россети» в составе технических требований к полимерным трубам, подлежащих аттестации.

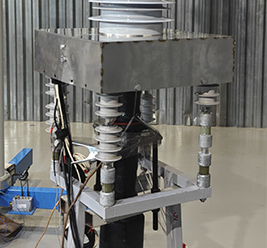

Современная техническая база испытательного центра ОАО «ВНИИКП», входящего в структуру научно-исследовательского института кабельной промышленности, проводит идентификацию применяемых в кабельных изделиях материалов, оценку работы кабельных изделий в тяжелых условиях эксплуатации, практикует уникальный системный подход — от микроскопических исследований материалов до полномасштабных испытаний промышленных образцов.

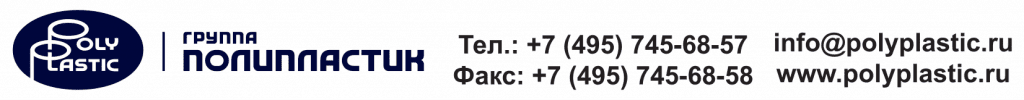

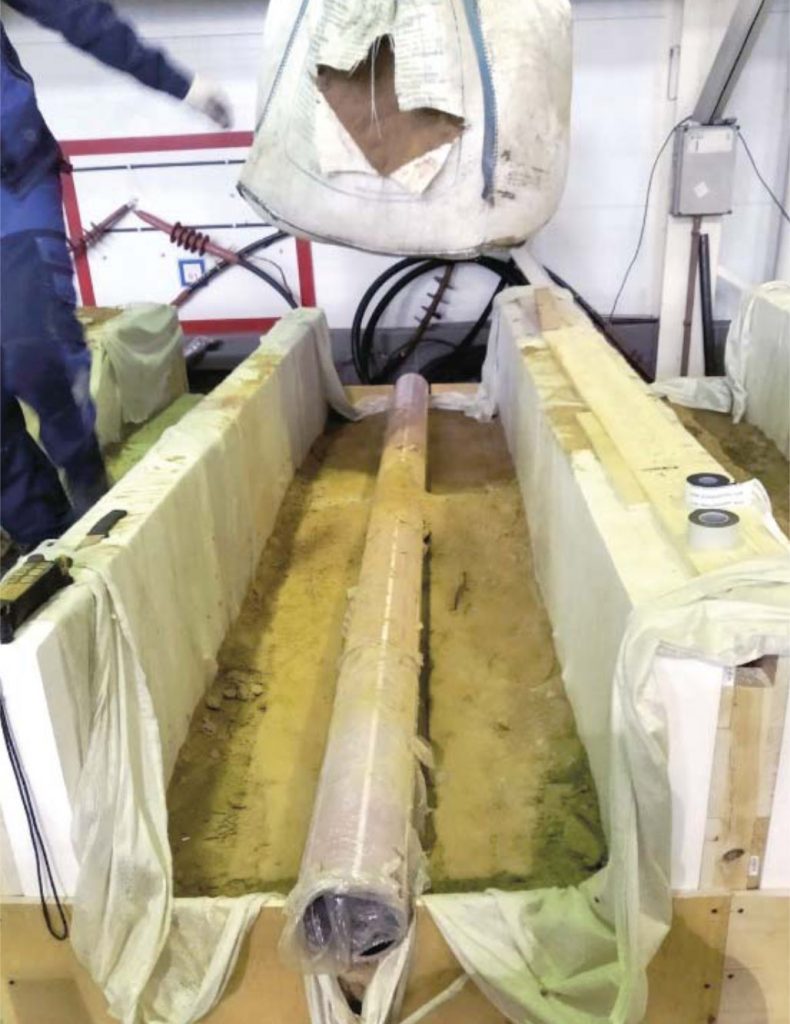

Ресурсные испытания проводились следующим образом: три трубы одного типоразмера длиной 3,5 м, с номинальным наружным диаметром 160 мм и кольцевой жесткостью SN 8 с проложенным внутри кабелем марки АПвПу2г 1×1000/70 64/110 кВ были уложены в отдельные ячейки размером 3000×800×800 мм с песчаной засыпкой, труба с кабелем располагалась в центре испытательного контейнера. Сверху для равномерного распределения нагрузки устанавливали бетонный блок, обеспечивая нагрузку в 8 кН/м2 (рисунки 1–4).

Рис. 1. Общий вид стенда

Рис. 2. Укладка трубы в ячейку

Для обеспечения равномерности теплового поля внутри испытательной ячейки и предотвращения теплового влияния от соседних смонтированы теплоизоляционные панели и вентиляционные каналы. Для предотвращения потери тепла в канале труб торцы загерметизированы термоусаживаемыми капами с дополнительной теплоизоляцией.

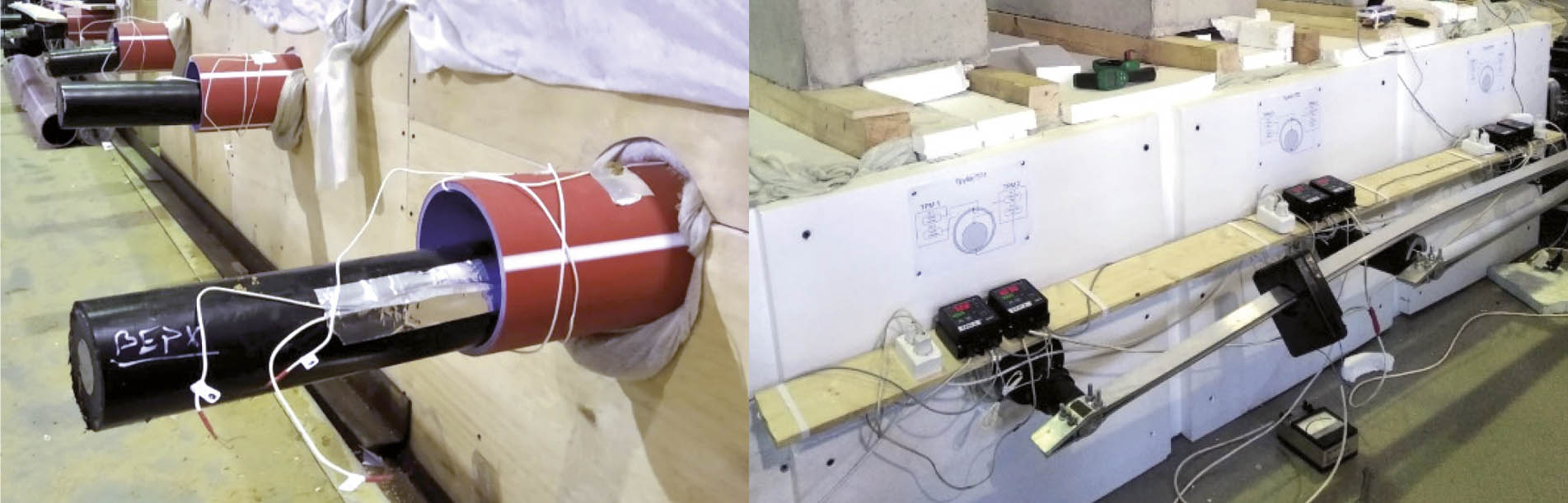

В течение года (8760 ч) проложенный внутри трубы кабель непрерывно нагревался током таким образом, чтобы температура его оболочки была 105±5°С. Контроль температуры в каждой ячейке осуществлялся при помощи четырех датчиков, надежно закрепленных на трубе и кабеле термостойким составом. Информация с датчиков поступала на контроллер.

Было организовано дублирование системы питания стенда для обеспечения непрерывной безаварийной работы, так как длительность перерывов, согласно методике испытаний, не должна превышать 3 часов. Кроме того, стенд был оборудован сигнальной системой оповещения о выходе температурных параметров за пределы допустимого. Показания каждой термопары (кабеля и испытываемой трубы) ежедневно заносились в журнал наблюдений.

Предложенная схема испытаний моделирует реальные условия эксплуатации защитных труб и позволяет оценить влияние повышенных температур в сочетании с механической нагрузкой, ведь старение полимеров, вызванное постепенным разрушением молекулярных цепочек, влияет, в первую очередь, на прочностные характеристики.

Рис. 3. Подключение ячеек

Рис. 4. Схема снятия показаний

Одновременно с организацией ресурсных испытаний в ПАО «Россети» шла работа над изданием и корректировкой нормативных документов, и результаты работы отражены в:

- Положении ПАО «Россети» «О единой технической политике в электросетевом комплексе» (п. 2.6.2.15. «Трубы для прокладки кабеля должны быть специализированными термостойкими для защиты силовых кабелей»);

- требованиях к свойствам и конструкции труб в СТО 34.01-2.3.3-038-2021 «Трубы для прокладки кабельных линий напряжением свыше 1 кВ» (дата введения 28.09.2021);

- СТО 34.01-2.3.3-037-2020 «Трубы для прокладки кабельных линий напряжением свыше 1 кВ. Методика входного контроля на объектах электросетевого строительства».

Таким образом, ПАО «Россети» были созданы все условия для возможности подтверждения качества продукции каждым заинтересованным производителем. Для труб, не соответствующих требованиям нормативной документации и не прошедших весь спектр испытаний, в том числе, ресурсных, есть инструменты признания их не соответствующими требованиям ПАО «Россети» и отказа в применении.

Для завершения аттестации труб ЭЛЕКТРОПАЙП ООО «Группа ПОЛИПЛАСТИК» доработала ТУ 22.21.21-070-73011750-2020 на производство труб для приведения их в соответствие с Техническими требованиями ПАО «Россети». Теперь трубы классифицируются по кольцевой жесткости ряда SN 4, 8, 12, 14, 16, 24, 32. 48, 56, 64, 92, 192 и по усилию протяжки от 8,6 кН до 2730 кН, что позволяет удовлетворять потребности в трубах на объектах любой сложности. Кроме того, трубы были подвержены ряду уникальных испытаний:

- на теплостойкость при температуре 90°С (деформация наружного диаметра не более 5%) по ГОСТ Р МЭК 61386.1 (раздел 12);

- на теплостойкость при температуре 75°С (диаметр отпечатка раскаленного шарика не более 2 мм) по ГОСТ Р МЭК 61386.1 (раздел 12);

- на термостабильность (время окислительной индукции) при 200°С, не менее 180 минут по ГОСТ Р 56756;

- на длительно допустимые температурные показатели нагрева при эксплуатации 90°С по методике технических условий;

- ускоренные испытания по методике ТУ и ГОСТ 9.708, ГОСТ Р 53652.1, ГОСТ Р 53652.3, ГОСТ Р 53652.1, ГОСТ Р 53652.3;

- на стойкость к распространению горения электромонтажных погонажных изделий при групповой прокладке по ГОСТ Р 53313 (пункт 5.4).

Ряд испытаний потребовал создания уникальных стендов и тесного контакта с крупными лабораториями, обладающими компетенциями в глубоком изучении физико-механических свойств полимеров. В работе были задействованы доктора химических наук, профессора и сертифицированные эксперты в области соответствия полимерных материалов. В изучении труб принимали участие научные сотрудники МИРЭА (кафедра Тонких химических технологий) и Института пластмасс им. Петрова.

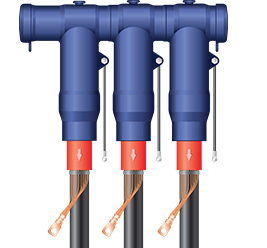

В итоге линейка электротехнических труб Группы ПОЛИПЛАСТИК получила наименование ЭЛЕКТРОПАЙП РС, где «РС» значит аттестованные к применению на объектах ПАО «Россети», с областью применения до 500 кВ, климатическим исполнением — УХЛ1 и подтвержденным сроком службы более 30 лет. ![]()