Оригинал статьи: Разработка, производство и использование высококачественных СПЭ-компаундов для кабелей высокого и сверхвысокого напряжения

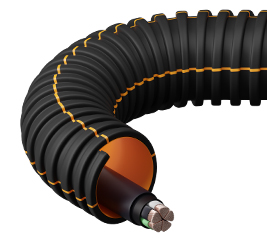

Спрос на кабели высокого и сверхвысокого напряжения с изоляцией из сшитого полиэтилена (СПЭ) стабильно растет. Это связано с необходимостью строительства новых и модернизации уже существующих систем передачи электроэнергии. Рост городов приводит к сокращению площади землеотводов под воздушные линии электропередачи (ЛЭП). Кроме того, экологические аспекты, связанные с электромагнитным излучением воздушных ЛЭП, вызывают общественное противодействие прокладке новых линий. В этих условиях альтернативное решение в виде подземных кабельных линий становится все более предпочтительным.