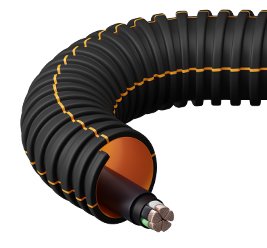

Основным изоляционным материалом для производства силовых кабелей переменного тока высокого и сверхвысокого напряжения в настоящее время является сшитый полиэтилен. На сегодняшний день в условиях изменения производственных цепочек российские производители кабельно-проводниковой продукции на класс напряжения 110 кВ и выше столкнулись с проблемой отсутствия отечественного сырья для производства кабелей с изоляцией из сшитого полиэтилена (СПЭ-изоляция), несмотря на имеющиеся компетенции и соответствующее оборудование. Отсутствие сшитого полиэтилена полностью отечественного производства формирует риски энергетической безопасности страны. С целью обеспечения критической потребности в отечественном изоляционном материале для производства кабеля 110 кВ и выше в ПАО «Россети Центр» — управляющей организации ПАО «Россети Центр и Приволжье» реализуется проект НИОКР «Разработка российского изоляционного пероксидносшиваемого компаунда для силовых кабелей на напряжение 110 кВ». Для реализации данного проекта сформирована рабочая группа в составе АО «Кирскабель», ОАО «ВНИИКП», АО «Лидер-Компаунд».

Акуличев В.О., заместитель генерального директора по цифровой трансформации ПАО «Россети Центр»

Микрюков В.В., руководитель Дирекции по инновационной деятельности и импортозамещению ПАО «Россети Центр»

Пацев А.А., главный специалист Дирекции по инновационной деятельности и импортозамещению ПАО «Россети Центр»

Урутин Е.И., начальник управления технологического развития и цифровизации филиала ПАО «Россети Центр и Приволжье» — «Нижновэнерго»

Носков И.Н., технический директор АО «Кирскабель»

Белослудцев К.Н., главный технолог АО «Кирскабель»

Бузлаев А.В., генеральный директор АО «Лидер-Компаунд»

Глушкин С.В., заместитель генерального директора по новым технологиям — главный технолог АО «Лидер-Компаунд»

Шувалов М.Ю., д.т.н., заведующий отделением кабелей и проводов энергетического назначения ОАО «ВНИИКП»

Овсиенко В.Л., к.т.н., заместитель заведующего отделением кабелей и проводов энергетического назначения ОАО «ВНИИКП»

Разработка рецептуры и технологии изготовления, изготовление опытных партий, первичные исследования изоляционной композиции осуществлялись на производственной площадке АО «Лидер-Компаунд». По завершению этапа работ было изготовлено три партии изоляционной композиции, получившей наименование ИПК-110. Изготовленные партии получили условное обозначение: рецептура N, рецептура R, рецептура K.

При разработке рецептуры изоляционной композиции опирались на базовый состав: полиэтилен (80–90%), сополимеры (8–12%), антиоксидантная группа (0,3–0,7%), органический пероксид (1,3–2,2%).

Оценка чистоты как исходного сырья (с целью оценки качества и применимости в производстве), так и готовой композиции осуществляется путем экструдирования из гранул ленты с необходимой толщиной и прозрачностью с последующим определением концентрации примесей.

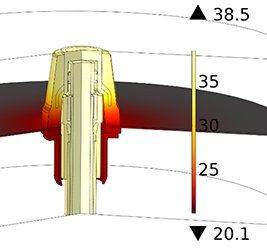

Проверка чистоты материалов в лаборатории осуществлялась на установке FSA-100 (рисунок 1), которая способна определять в экструдируемой ленте включения размером от 10 мкм.

Ключевыми шагами при разработке изоляционной композиции являются:

- оценка и отбор наиболее чистого из доступных на рынке промышленных марок полиэтилена высокого давления в качестве полимерной основы;

- обеспечение минимизации рисков привнесения посторонних включений;

- обеспечение дополнительной фильтрации расплава в процессе компаундирования с минимально возможным размером пропускаемых включений.

Также крайне важен подбор комбинации антиоксидантов. Помимо обеспечения защиты композиций от окислительной деструкции, важно осуществить выбор высокочистых антиоксидантов, не содержащих ионогенных примесей, при этом обладающих достаточно низкой температурой плавления, не превышающей температуры процесса компаундирования.

ТЕХНОЛОГИЧЕСКОЕ ОПРОБОВАНИЕ РАЗРАБОТАННЫХ ИЗОЛЯЦИОННЫХ КОМПОЗИЦИЙ

Технологическое опробование партий изоляционной композиции ИПК-110 (рецептуры N, R, K) осуществлялось на производственной площадке АО «Кирскабель».

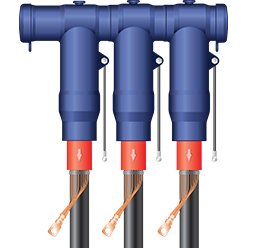

Из опытных партий изоляционных композиций было изготовлено три полномасштабных образца кабеля на номинальное напряжение 64/110 кВ с номинальной толщиной изоляции 16,8 мм, с алюминиевой жилой сечением 240 мм2. Все образцы были изготовлены одинаковой конструкции, с применением одинаковых материалов (за исключением материала изоляции), в одинаковых условиях окружающей среды, с применением одинакового оборудования и технологических режимов.

Для проверки качества образцов были проведены приемо-сдаточные и физико-механические испытания. Испытания образцов также проводились в одинаковых условиях.

ПРИЕМО-СДАТОЧНЫЕ ИСПЫТАНИЯ

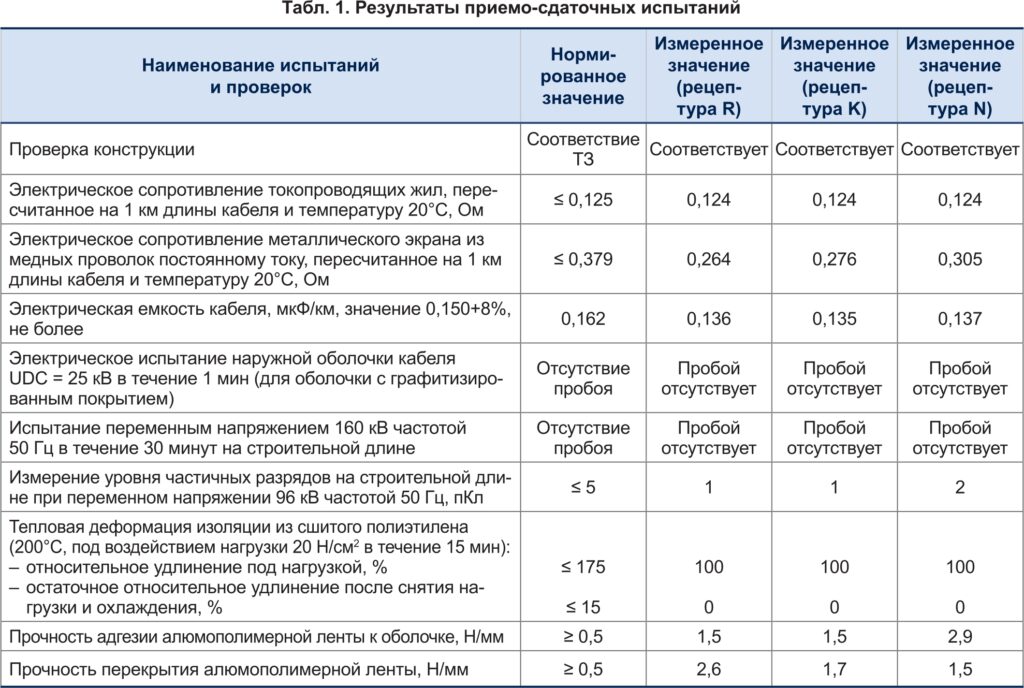

Все три опытных образца кабеля прошли приемосдаточные испытания с целью проверки соответствия условий производства установленным требованиям. Эти испытания направлены на подтверждение заявленной конструкции, выявление грубых дефектов конструкции, подтверждение степени сшивки изоляции, выявление крупных неоднородностей в изоляции. Результаты приемо-сдаточных испытаний приведены в таблице 1.

В результате испытаний установлено, что все три образца кабеля соответствуют заданным требованиям.

ФИЗИКО-МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

Физико-механическим испытаниям подвергают материалы изоляции и оболочки кабеля. В процессе испытаний на части образцов определяют исходные механические показатели. Другую часть образцов помещают в тепловую камеру для имитации процесса теплового старения материала. Затем на образцах, подвергнутых тепловому старению, так же определяют механические показатели.

Образцы всех рецептур изоляции показали равные результаты, отклонений от норм нет.

Результаты испытания на старение образцов готового кабеля для проверки совместимости материалов (экструдированные изоляция, электропроводящие слои и ПЭ-оболочка) приведены в таблице 2. Образцы всех рецептур изоляции показали равные результаты, отклонений от норм нет.

В таблицу с результатами испытаний изоляции добавлены (для справки) некоторые данные по образцам из материалов от ведущих зарубежных производителей. Принципиальных отличий опытных материалов не обнаружено.

ЛАБОРАТОРНЫЕ ИССЛЕДОВАНИЯ И ИСПЫТАНИЯ

После успешного проведения приемо-сдаточных испытаний опытных образцов кабелей (рисунок 2) они были направлены в ОАО «ВНИИКП» для проведения углубленных лабораторных исследований. Программа этих работ заключалась в проведении дополнительных электрических испытаний (определение импульсной электрической прочности), оценки качества и дефектности изоляционной системы микроскопическими методами, проверке химического состава и структуры изоляции.

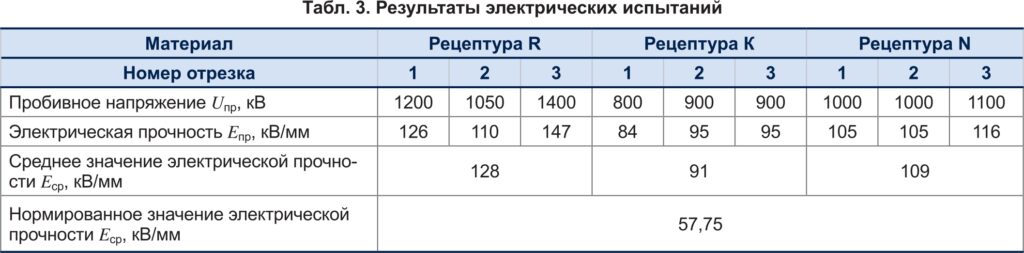

Испытания проводились на трех отрезках кабеля с активной длиной по 15 м. На образец подавалось импульсное грозовое напряжение при температуре жилы 95–100°С. Первоначально на образец подавали по 10 импульсов положительной и отрицательной полярности амплитудой 550 кВ. Далее по 3 импульса отрицательной полярности с шагом 50 кВ до пробоя.

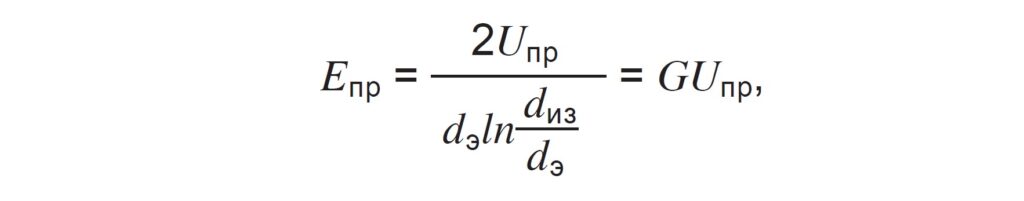

Если не учитывать локального увеличения напряженности на дефектах, электрическая прочность Eпр определяется по формуле:

где Uпр — действующее значение напряжения при пробое; dэ — диаметр жил с экраном; dиз — диаметр кабеля с изоляцией; G — геометрический фактор, значения которого, полученные по результатам фактических измерений, — 0,105 мм.

Результаты электрических испытаний приведены в таблице 3. Образцы всех рецептур изоляции показали высокие значения электрической прочности.

ИССЛЕДОВАНИЯ ХИМИЧЕСКОГО СОСТАВА И СТРУКТУРЫ ИЗОЛЯЦИИ

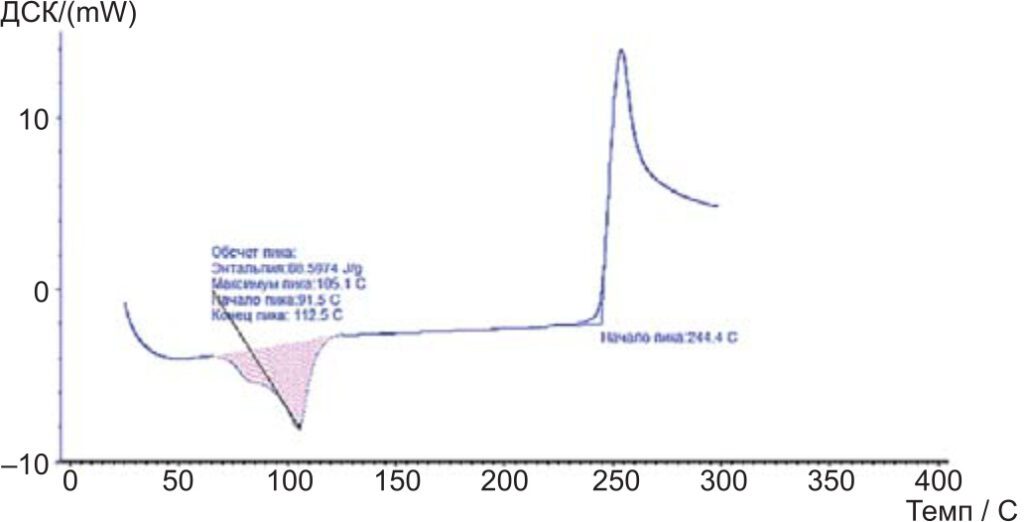

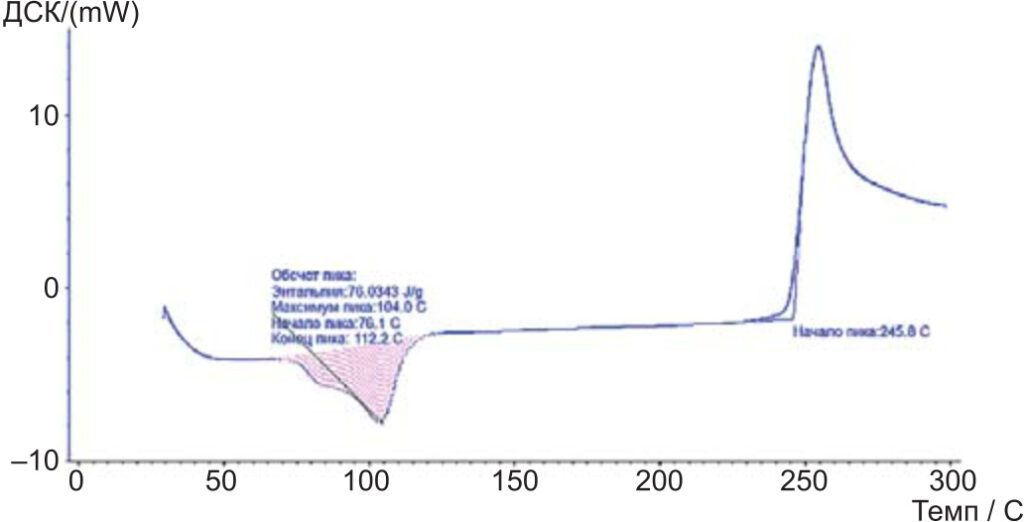

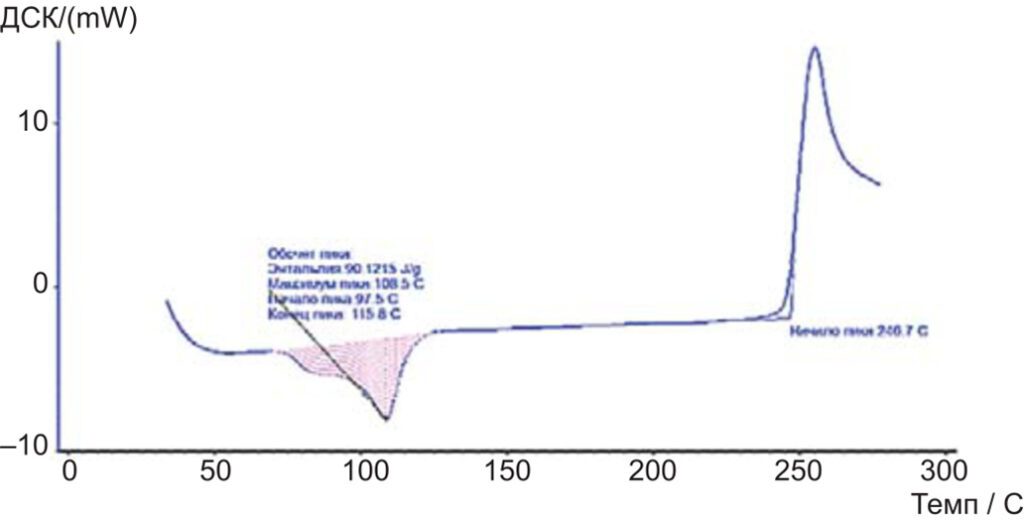

Исследование химического состава изоляционных композиций проводилось методом термического анализа (дифференциально-сканирующая калориметрия — ДСК). Данный метод позволяет по форме ДСК-термограммы определить величину температуры окислительной индукции (Tои), сделать заключение о содержании и активности антиоксиданта, температуре плавления и степени кристалличности материала. Результаты измерений представлены на рисунках 3–5.

Термоаналитические характеристики исследованных изоляционных композиций близки. Величина Tои составляет 244–247°С, что свидетельствует о достаточном количестве и активности антиоксиданта. Максимумы температуры плавления, степень кристалличности также отличаются незначительно и не имеют каких-либо признаков аномальных нарушений структуры материала.

ВЫВОДЫ

В процессе выполнения работ произведен отбор и оценка характеристик наиболее чистых из доступных на рынке промышленных марок полиэтилена высокого давления в качестве полимерной основы. Разработаны рецептура и технология, позволяющие получить изоляционные материалы с удовлетворительными характеристиками. Проведена технологическая апробация, подтвердившая хорошую перерабатываемость материалов. На этапе производства материалов и образцов кабелей принимались необходимые меры по обеспечению чистоты — химический состав композиций, структура материала не содержат признаков каких-то аномалий, отрицательно влияющих на их кратковременные и длительные свойства.

Уровень чистоты изоляции изготовленных образцов соответствует ГОСТ Р МЭК 60840.

По результатам лабораторных исследований принято решение о проведении типовых и предквалификационных испытаний. ![]()