КАБЕЛЬ−news / № 8 / август 2009

57

Технологии расчетов

Главным достоинством нанесения лака на провод

с помощью калибров является возможность регули-

рования толщины наносимого слоя, что позволяет

оптимизировать время испарения Растворителя и

время структурирования. В слоях одинаковой тол-

щины степень завершенности химической реакции

будет постоянной. Следовательно, многослойна

изоляция эмалированного провода будет более

однородной по своим свойствам.

В настоящее время нет достаточно приемле-

мой для инженерного расчета методики подбора

маршрута калибров, температурного и скоростно-

го режима эмалирования. В большинстве случаев

решение этих проблем при изготовлении эмали-

рованных проводов производится опытным путем,

исходя из многолетней практики обслуживания

эмальагрегатов. И как показывает практика, под-

бор маршрутов калибров для эмалирования опыт-

ным путем не всегда дает оптимальный результат.

В связи с указанным, на разных заводах, при изго-

товлении одного и того же типоразмера провода,

применяемые маршруты калибров не совпадают

при одинаковом числе проходов. Провода получа-

ются разного качества и различной по цвету эма-

левой пленкой.

Методика расчета маршрута калибров, приве-

денная в работе [1], требует нахождения большого

количества вспомогательных величин, что значи-

тельно усложняет расчет, особенно для современ-

ных высокоскоростных эмальагрегатов с большим

числом проходов.

На кафедре злектроизоляционной и кабельной

техники Томского политехнического института была

разработана и на ЗАО «Сибкабель» апробирована

инженерная методика расчета размеров калибров

для производства эмалированных проводов про-

мышленного применения.

Расчет диаметра калибров

Для проводов диаметром d

0

выше 0,1 мм, которые

изготовляются с применением неразъемных кали-

бров. Диаметр первого калибра d

1

К

должен быть

больше диаметра провода на величину диаметраль-

ной толщины наносимого слоя лака

d

1

k

=

d

0

+ δ

ж

.

(1)

Толщина слоя лака, наносимого за один проход,

определяется числом проходов проволоки через

ванну с лаком, скоростью эмалирования, вязкостью

[1,2]. Стабильность толщины наносимого слоя лака

(δ

ж

=

const

) является одним из основных условий,

определяющих однородность физико-механических

и электрических свойств изоляции эмалированного

провода.

Диаметр следующего калибра

d

2

k

определяется

величиной сухого остатка лака

P

=

δ

T

/

δ

Ж

и толщи-

ной слоя эмали. Если маршрут калибров подобран

таким образом, что δ

Ж

=

const

по всем проходам,

тогда постоянной будет и толщина слоя эмали

δ

Т

=

const

, наносимая на каждом проходе. В этом

случае диаметр калибра

d

kn

для любого номера про-

хода

n

будет равен

d

kn

=

d

0

+ δ

Ж

+ (

n

–1)

·

δ

Ж

·

P

.

(2)

Была проведена сравнительная оценка резуль-

татов расчета маршрута калибров по методике,

изложенной в работе Пешкова И.Б и по предлагае-

мой методике. В качестве сравнения был взят при-

мер расчета калибров при эмалировании лаком

ВЛ-931 (винифлекс) медной проволоки диаметром

d

0

= 0,67 мм для обеспечения наложения изоляции

диаметральной толщиной δ = 0,04 мм при коли-

честве проходов

n

= 6,

P

= 10 [1]. Величину сухого

остатка (

Р

) приводится в технической документации

этого лака.

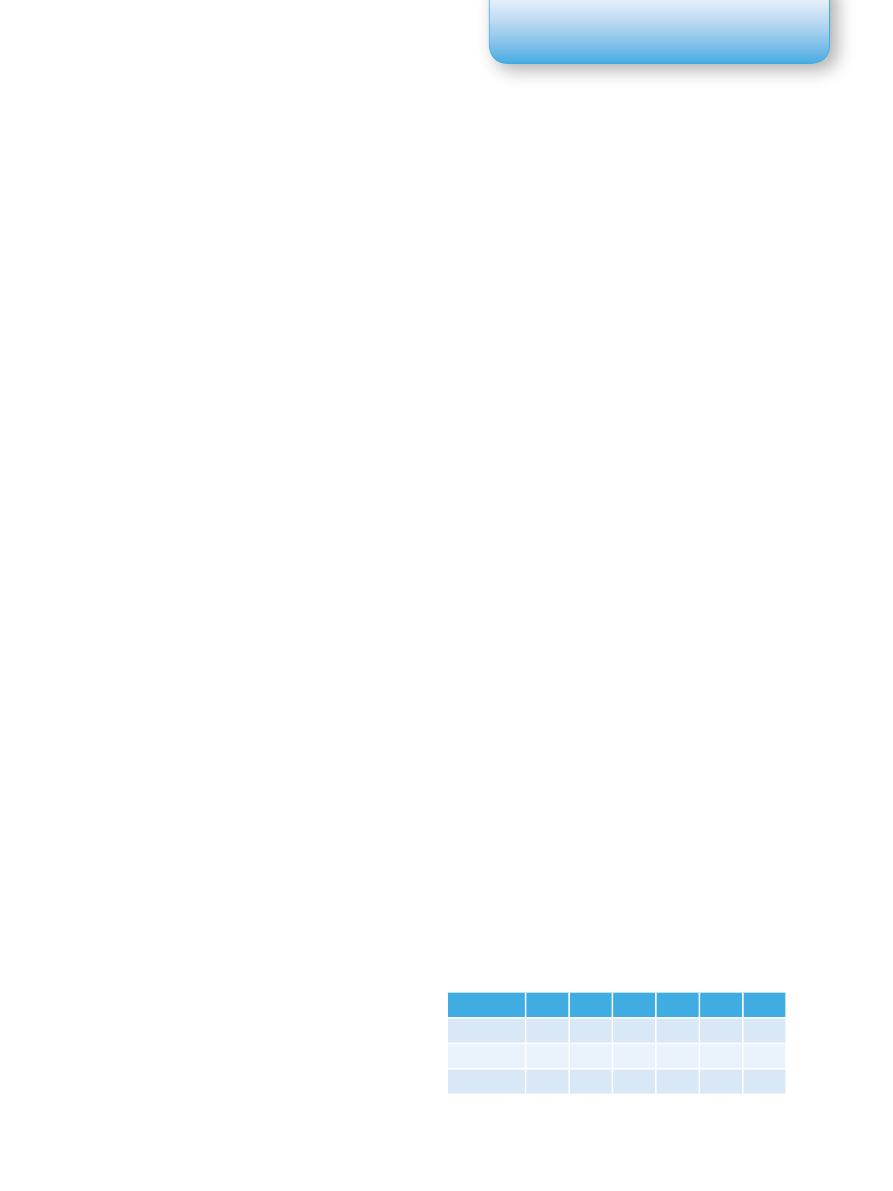

Результаты расчетов приведены в таблице 1,

из которых следует, что рассчитанные по пред-

лагаемой методике размеры калибров находятся

в хорошем соответствии с данными работы [1] и

толщина лака, наносимая за каждый проход, ле-

жит в пределах 68–71 мкм при расчетной величине

δ

Ж

= 67 мкм.

Расчет диаметра калибров

для эмалирования проволоки

Таблица 1. Расчетные диаметры калибров мкм

№ калибра

1

2

3

4

5

6

По Пешкову

0,740

0,744

0,752

0,758

0,766

0,776

Автор

0,737

0,744

0,750

0,757

0,764

0,771

δ

Ж

, мкм

70

67

68

67

69

71

КАБЕЛЬ−news / № 8 / август 2009

58

Технологии расчетов

Апробация результатов работы

Предлагаемая методика расчета калибров была

апробирована на эмальобмоточном производстве

ЗАО «Сибкабель». Целью этой работы являлась

оценка качества технологических параметров эма-

лирования и их оптимизация. В табл.2 приведен

пример одного из маршрутов калибров, приме-

нявшемся ранее на эмальагрегате VS-900 при эма-

лировании провода

ПЭТВ-2

лаком

ПЭ

-943.

Исходя из применяемых на производстве марш-

рутов калибров при эмалировании провода ПЭТВ-2

лаком ПЭ-943 диаметром от 0,8 до 2,5 мм путем ста-

тистической обработки результатов было рассчи-

тано усредненное значение величины Р, которое

составило для лака ПЭ-943

Р

= 0,106.

Затем по уравнению (2) рассчитали диаметр ка-

либров по всем проходам, исходя из диаметраль-

ной толщины лака, наносимого на каждом проходе

δ

ж

. Суммарная толщина эмали, после n-го прохода

определялась как ∆

nT

= ∑δ

nT

.

В табл. 2 приведены размеры калибров, приме-

нявшиеся ранее на эмальагрегате, а в табл. 3 даны

размеры калибров для этого же провода, рассчи-

танные по предлагаемой методике. Как следует из

табл. 3 и рис. 1 шаг маршрута калибров уменьшился

почти в два раза с 10 до 5,4 мкм, а толщина эмали, на-

несенная на первом проходе возросла от δ = 30 мкм

до δ = 51 мкм и остается постоянной на всем марш-

руте калибров (сплошные линии рис. 1). Толщина

эмали, наносимая на каждом проходе, составляет

∆ = 5,4 мкм.

Таким образом, рассчитанные по предлагаемо-

му методу калибры для эмалирования проволоки

позволяют максимально оптимизировать техноло-

гический режим эмалирования без больших и слож-

ных для обслуживающего персонала расчетов.

Исходя из изложенного, можно сформулировать

правило проверки маршрута калибров:

произведе-

ние шага калибров на число проходов должно быть

равно толщине наносимой на провод твердой

эмали

.

В качестве примера рассмотрим табл. 2 и табл. 3.

Согласно табл. 2 при числе проходов

n

= 12 и шаге

калибров

h

= 10 мкм. толщина нанесенной на про-

вод эмали должна быть ∆

Т

=120 мкм. Реальная

толщина изоляционного покрытия составляет

∆

Т

= 65 мкм. Следовательно приведенный в табл. 2

маршрут калибров далек от оптимального.

По данным приведенным в табл. 3 притом же

числе проходов среднее значение шага калибров

составляет

h

= 5,4 мкм расчетное значение ∆

Т

= 65

мкм, что соответствует реальной толщине покры-

тия провода.

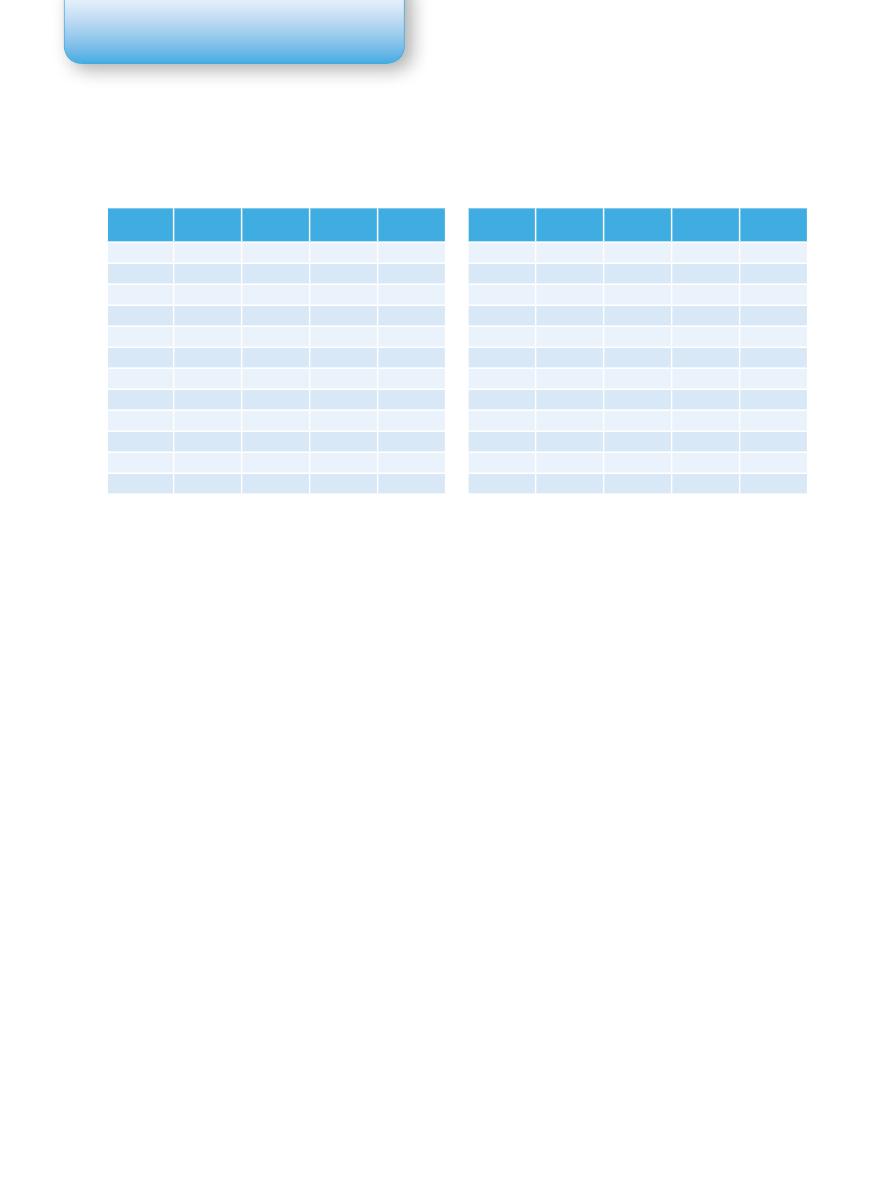

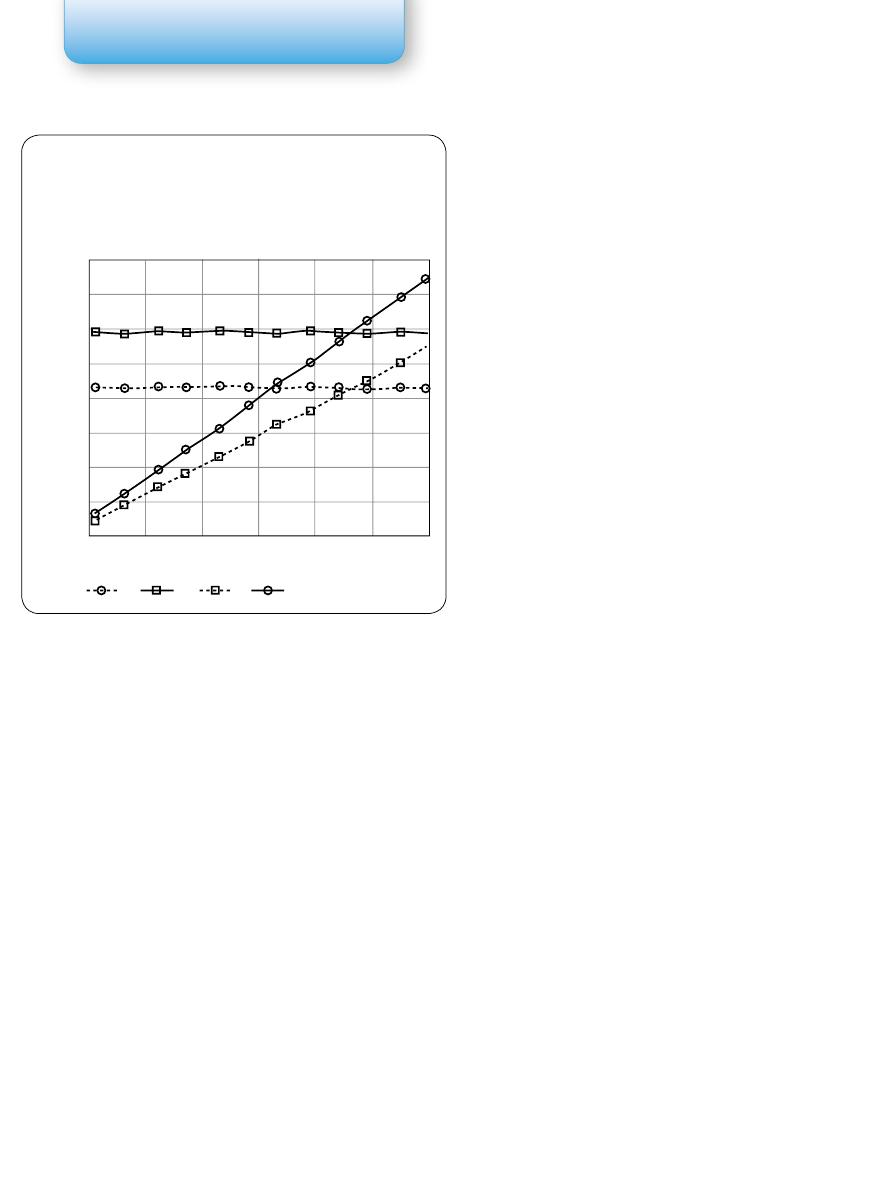

На рис. 1 представлены эти зависимости от числа

проходов

n

(пунктирные кривые). Из приведенных

результатов можно сделать следующие выводы:

1. Диаметр первого калибра слишком занижен и

при шаге калибров h = 10 мкм толщина пленки лака

δ

ж

постепенно увеличивается от 30 мкм на первом

калибре до 75,6 мкм на 12-м.

2. В самых неблагоприятных условиях формиро-

вания твердого покрытия находятся внешние слои

Табл.2. Размеры калибров по данным ЗАО «Cибкабель».

Провод ПЭТВ-2, лак ПЭ-943,

d

0

= 0,80 мм,

Δ = 0,065 мм,

n

= 12,

р

= 0,106

№

прохода

D

к

, мм

д

ж

, μкм

Д

эм

, μкм

D

эм

, мм

1

0,83

30

3,2

0,803

2

0,84

36,8

7,1

0,807

3

0,85

42,9

11,6

0,812

4

0,86

48,4

16,7

0,817

5

0,87

53,3

22,4

0,822

6

0,88

57,6

28,5

0,829

7

0,89

61,5

35,0

0,835

8

0,90

65,0

41,9

0,842

9

0,91

68,1

49,1

0,850

10

0,92

70,9

56,6

0,857

11

0,93

73,4

64,4

0,864

12

0,94

75,6

72,5

0,873

Табл.3. Расчетные размеры калибров ЗАО «Сибкабель».

Провод ПЭТВ-2, лак ПЭ-943,

d

0

= 0,80 мм,

Δ = 0,065 мм,

n

= 12,

р

= 0,106

№

прохода

D

к

, мм

δ

ж

, μкм

Δ

эм

, μкм

D

эм

, мм

1

0,851

51

5,4

0,805

2

0,856

51

10,8

0,811

3

0,862

51

16,2

0,816

4

0,867

51

21,6

0,822

5

0,873

51

27,0

0,827

6

0,878

51

32,4

0,832

7

0,883

51

37,8

0,838

8

0,889

51

42,3

0,842

9

0,894

51

48,6

0,848

10

0,999

51

54,1

0,852

11

0,905

51

59,5

0,859

12

0,910

51

64,9

0,865

КАБЕЛЬ−news / № 8 / август 2009

59

Технологии расчетов

лака, что может привести их к вскипанию и (или)

недостаточной степени структурирования.

3. Нелинейный рост ∆1 от числа проходов так же

свидетельствует о возрастании толщины слоя эма-

ли, наносимой на каждом проходе от ∆1 = 3,2 мкм.

после первого прохода до ∆1 = 8,1 мкм. на послед-

нем.

В заводской практике не всегда удается подо-

брать размеры калибров в строгом соответствии

с расчетом. В таком случае приходится ставить

калибр ближайшего размера с тем, чтобы откло-

нение его диаметра от расчетного были мини-

мальны. Такая корректировка маршрута калибров

приводит к увеличению отклонения толщины

покрытия за один проход от его расчетного зна-

чения. При установленном по усредненным

данным маршруте калибров уравнение (2) по-

зволяет рассчитать реальную толщину лака, на-

носимого по каждому проходу и толщину эмали

табл. 2.

При эмалирования провода диаметром 0,8

мм, при расчетном шаге калибров

h

= 0,5 мм,

были установлены калибры диаметром кратным

0,010 мм. Для получения заданной толщины слоя

лака, наносимого на каждом проходе, диаметр ка-

либров увеличивался на 0,01 мм через каждые два

прохода. Разброс толщин слоев лака от прохода

к проходу составлял от 0,048 до 0,056 мм, т. е. не

более 15%.

Как следует из рис. 2, прирост толщины твердого

покрытия на каждом проходе различный. Однако

это различие незначительно и условия структу-

рирования лака по проходам существенно не из-

меняются. Примененный маршрут калибров (табл.

4, рис. 2) близок к оптимальному и существенно

отличается от данных, приведенных в табл. 1 и на

рис. 1.

Табл.4. Усредненные значения маршрута

калибров и толщины изоляции

№

прохода

d

k

мм среднее

δ

Ж

мм

Δ

Т

мм

1

0,85

0,05

0,0053

2

0,86

0,055

0,011

3

0,86

0,049

0,016

4

0,87

0,054

0,022

5

0,87

0,048

0,027

6

0,88

0,053

0,033

7

0,88

0,048

0,038

8

0,89

0,052

0,043

9

0,89

0,047

0,048

10

0,90

0,051

0,054

11

0,91

0,056

0,06

12

0,91

0,051

0,065

80

60

40

20

0

0 2 4 6 8 10 12

δ, ∆ μкм

n

δ

δ1

∆

∆1

Рис. 1. Зависимость толщины слоя лака δ и δ1, наносимого на

каждом проходе и толщины эмали ∆ и ∆1 от номера калибра.

δ и ∆ — рассчитанный маршрут калибров

δ1 и ∆1 — — — маршрут калибров, установленный ранее на

эмальагрегате

0,065

0,055

0,045

0,035

0,025

0,015

0,0053

0,85 0,86 0,87 0,88 0,89 0,9 0,91

δ, ∆ мм

d

K

мм

δ

∆

Рис. 2. Влияние усреднения расчетных диаметров калибров на

толщину лака наносимого на каждом проходе (—) и толщину

изоляции провода по проходам (- - -).

d

0

= 0,8 мм

КАБЕЛЬ−news / № 8 / август 2009

60

Технологии расчетов

В заводской практике при расчете маршрута ка-

либров стараются учесть все возможные факторы,

приводящие к уменьшению толщины слоя нане-

сенной эмали, например, вытяжку провода, допуск

на диаметр провода и т.д.

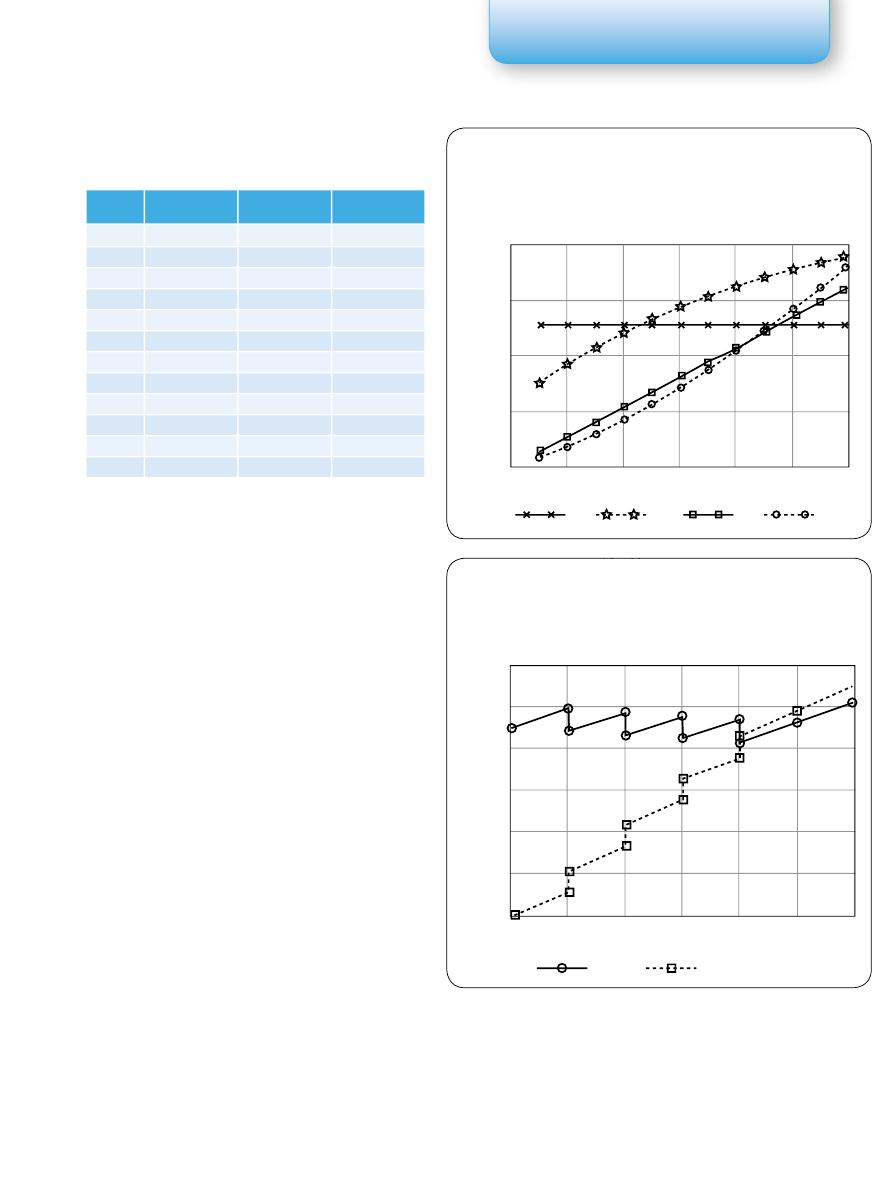

По приведенному уравнению (2) были рассчи-

таны: маршрут калибров для номинального диа-

метра провода

d

0

= 0,8 мм при средней толщине

изоляции Δ

т

= 0,56 мм, толщина слоя лака, нано-

симого за один проход и толщина эмали (рис. 3).

Как следует из этого рисунка, если эмалируется

провод с максимальным положительным допу-

ском

d

0

= 0,8 + 0,008 мм, толщина лака, наносимо-

го за один проход, составляет 0,042 мм, а полная

толщина изоляции Δ

т

= 0,055 мм. При эмалиро-

вании на этом же маршруте калибров провода с

отрицательным допуском

d

0

= 0,8 – 0,008 мм тол-

щина наносимого за один проход лака увеличи-

вается до 0,059 мм, а полная толщина эмали до

Δ

т

= 0,075 мм.

Таким образом, если даже не учитывать допуск

на диаметр провода, то при правильно подобран-

ном маршруте калибров толщина нанесенной

на провод изоляции будет находиться в преде-

лах, допускаемых техническими условиями на

эмалированные провода. Решение по уточне-

нию маршрута калибров с целью экономии лака

принимает технолог по производству эмаль-

проводов.

Предлагаемая методика расчета калибров для

эмалирования провода была использована на ЗАО

«Сибкабель» при изготовлении провода ПЭТВ-2

диаметром 0,335, 0,80, и 1,0 мм и показала по-

ложительные результаты. Рассчитанные марш-

руты калибров обеспечили более равномерную

толщину элементарных слоев лака наносимых

за каждый проход в процессе эмалирования,

увеличение минимальных значений пробивно-

го напряжения и механической прочности изо-

ляции и как следствие — увеличение скорости

эмалирования.

Выводы

При расчете маршрута калибров необходимо

учитывать следующие требования:

1. Толщина наносимой пленки лака должна быть

одинаковой по всем проходам для создания оди-

наковых условий поликонденсации.

2. Шаг ступени калибров

h

=

d

i

+1

—

d

i

должен

быть одинаковым по всему маршруту.

3. Толщина твердого покрытия эмали, наносимая

за каждый проход, равна шагу маршрута калибров

δ

T

=

h

=

δ

Ж

·

P

.

4. Толщина слоя жидкой эмали, наносимая на

первом проходе, должна быть такой же, как и на

остальных проходах.

А. В. Петров

, доцент кафедры

«Электроизоляционная и кабельная техника»

Томского политехнического университета

Г.Н. Дзюбань

, начальник эмальобмоточного

производства ЗАО «Сибкабель»

О.Н. Елисеева

, начальник технологического

бюро эмальобмоточного производства

ЗАО «Сибкабель»

Литература

1. Основы кабельной техники: Учебник для студентов

высших учебных заведений / Леонов В.М., Пешков И.Б.,

Рязанов И.Б., Холодный С.Д. / Под ред. И.Б. Пешкова. —

М.: Изд. центр «Академия», 2006. — 432 с.

2. Пешков И.Б. Обмоточные провода. — М.: Энергия,

1995. — 416 с.

3. Холодный С.Д. Технология термообработки изоля-

ции кабелей и проводов. — М.: МЭИ, 1994. —160 с.

0,08

0,07

0,06

0,05

0,04

0,03

0,02

0,01

0

0,85 0,86 0,87 0,88 0,89 0,9 0,91

δ, ∆ мм

d

K

мм

δ1

δ1

δ2

δ2

∆1

∆1

∆2

∆2

Рис. 3. Рассчетные зависимости диаметральной толщины лака

наносимого на каждом проходе (δ1, δ2) и толщины изоляции провода

(∆1, ∆2) по каждому проходу.

d

K

— диаметры калибров маршрута эмалирования.

Диаметр провода d

0

= 0,8 мм

Оригинал статьи: Расчет диаметра калибров для эмалирования проволоки

Главным достоинством нанесения лака на провод с помощью калибров является возможность регулирования толщины наносимого слоя, что позволяет оптимизировать время испарения Растворителя и время структурирования. В слоях одинаковой толщины степень завершенности химической реакции будет постоянной. Следовательно, многослойна изоляция эмалированного провода будет более однородной по своим свойствам.