52

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

Проблемы

повышения

пропускной

способности

воздушных

линий

электропередачи

.

Применение

высокотемпературных

проводов

как

средство

решения

«

узких

»

мест

на

участках

сети

энергосистем

Аннотация

В

статье

рассматриваются

вопросы

повышения

пропускной

способности

воздушных

ли

-

ний

электропередачи

в

РФ

.

Перспективы

применения

высокотемпературных

проводов

(

ВТП

)

в

условиях

РФ

.

Показано

увеличение

потерь

мощности

в

линии

при

применении

ВТП

на

примере

одной

из

ВЛ

110

кВ

.

Приведен

зарубежный

опыт

по

применению

высокотемпе

-

ратурных

проводов

,

проведенный

ведущим

научным

сотрудником

ВНИИЭ

—

филиала

ОАО

«

НТЦ

Электроэнергетики

»

Алексеевым

Б

.

А

.

Приведена

классификация

проводов

,

представ

-

ленная

профессором

НИУ

МЭИ

Зуевым

Э

.

Н

.

Приведен

пример

применения

ВТП

в

РФ

.

Ключевые

слова

:

высокотемпературные

провода

(

ВТП

),

нагревостойкость

,

потери

напряжения

на

линии

,

HTLS

Р

ост

потребления

электроэнергии

требует

усиления

электрической

сети

,

в

том

числе

по

-

вышения

пропускной

способности

ВЛ

.

Проблемы

повышения

пропускной

способности

воздушных

линий

электропередачи

обусловлены

,

с

одной

стороны

,

ограничениями

ре

-

жимного

характера

(

ограничения

в

ремонтном

режиме

,

аварийном

режиме

,

режиме

наиболь

-

ших

нагрузок

и

пр

.),

с

другой

стороны

,

снижениями

габаритов

проводов

ЛЭП

со

сроком

службы

более

30

лет

.

Так

,

согласно

проведенным

исследованиям

[3],

одной

из

наиболее

распространенных

при

-

чин

снижения

пропускной

способности

линий

35–220

кВ

является

несоответствие

действую

-

щим

нормативам

[5]

вертикальных

габаритов

проводов

до

земли

,

пересекаемых

ВЛ

низшего

напряжения

,

до

находящихся

в

охранной

зоне

ВЛ

наземных

объектов

.

Существенное

снижение

Гусаров

В

.

А

.,

к

.

т

.

н

.,

филиал

ПАО

«

МРСК

Волги

» — «

Оренбургэнерго

»,

Коленов

К

.

В

.,

ФГБОУ

ВО

«

Оренбургский

ГАУ

»

53

УПРАВЛЕНИЕ

СЕТЯМИ

габаритов

проводов

и

,

соответственно

,

пропускной

способности

—

как

минимум

30%

обследо

-

ванных

ЛЭП

,

срок

службы

которых

составляет

30–40

лет

и

более

.

В

результате

исследова

-

ний

установлено

,

что

зафиксированные

в

исполнительной

документации

значения

габаритов

не

учитывают

влияния

таких

факторов

,

как

происходящие

со

временем

изменения

рельефа

,

строительство

новых

и

реконструкция

существующих

коммуникаций

,

рост

культурного

слоя

(

особенно

заметный

на

территории

городов

).

К

важным

факторам

влияния

следует

отнести

происходящую

с

течением

времени

вытяжку

алюминиевых

и

сталеалюминиевых

проводов

,

темп

которой

резко

возрастает

при

воздействии

на

провода

экстремальных

ветровых

,

голо

-

ледных

нагрузок

и

их

сочетаний

[3].

Известны

различные

способы

практического

решения

проблем

устранения

ограничений

пропускной

способности

ВЛ

[3],

которые

обусловлены

недостаточными

габаритами

проводов

до

земли

и

пересекаемых

объектов

:

–

регулирование

тяжения

проводов

в

ряде

анкерных

пролетов

ВЛ

;

–

увеличение

высоты

существующих

опор

,

особенно

эффективное

в

стесненных

условиях

городской

застройки

[12];

–

локальное

регулирование

тяжения

проводов

(

рисунок

1)

в

отдельных

промежуточных

пролетах

,

в

том

числе

с

применением

саморегулируемых

,

адаптивных

к

температурным

воздействиям

промзвеньев

[13];

–

нивелировка

рельефа

местности

прохождения

трассы

ВЛ

;

–

установка

дополнительных

промежуточных

опор

;

–

реконструкция

изолирующей

подвески

проводов

—

замена

поддерживающей

гирлянды

на

Л

-

образную

,

применение

подвески

с

меньшей

строительной

высотой

;

–

создание

КВЛ

—

замена

проблемных

участков

ВЛ

кабельными

вставками

;

–

применение

устройств

мониторинга

состояния

и

положения

проводов

[3].

Указанные

способы

помогут

решить

проблемы

,

связанные

со

снижением

габаритов

прово

-

дов

на

ЛЭП

со

сроком

службы

более

30

лет

.

Однако

данные

способы

не

позволяют

в

полной

мере

решить

проблемы

,

вызванные

ограничениями

режимного

характера

.

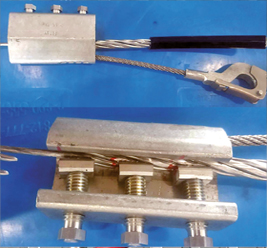

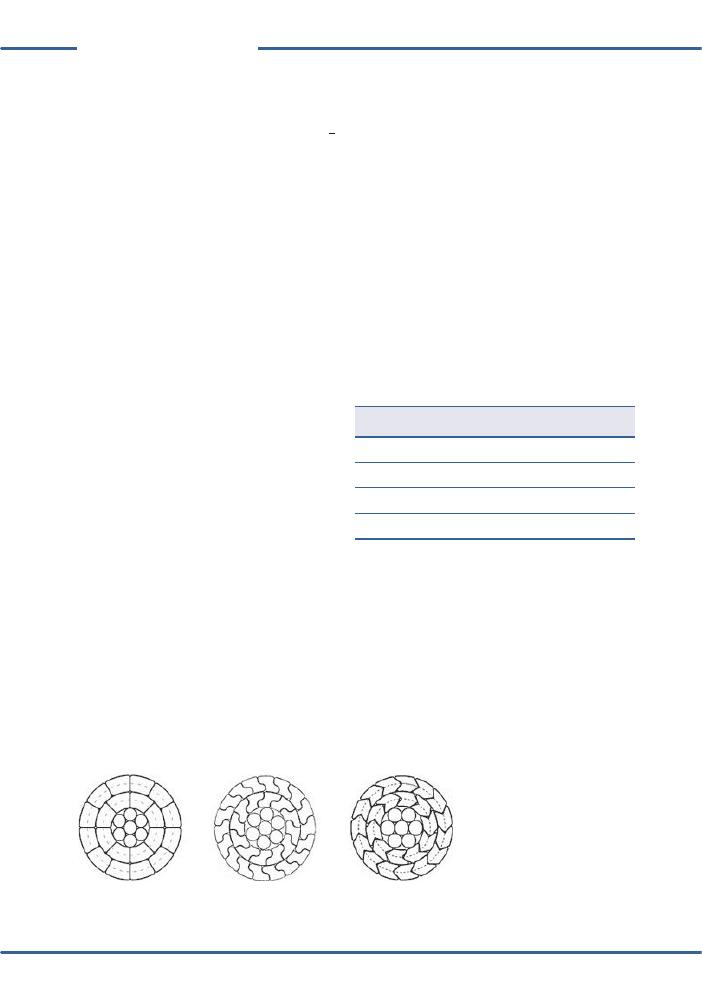

Рис

. 1.

Локальное

регулирование

тяжения

проводов

с

применением

промежуточных

звеньев

,

компен

-

сирующих

изменение

длины

провода

ЛЭП

в

пролете

1 —

опоры

2 —

провод

3 —

изоляторы

4, 6, 7 —

натяжные

зажимы

5 —

адаптивные

промзвенья

8 —

шунтирующий

шлейф

9 —

обводной

шлейф

54

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

Для

решения

проблем

режимного

характера

известны

классические

варианты

[10]:

–

строительство

новых

ВЛ

(

в

том

числе

кольцевание

);

–

подвеска

новых

цепей

;

–

замена

проводов

с

меньшим

сечением

на

большее

;

–

переход

на

повышенный

класс

номинального

напряжения

(

с

переводом

подстанций

);

–

применение

компенсирующих

устройств

;

–

применение

проводов

с

расщепленными

фазами

.

Отсюда

появляется

необходимость

повышения

передаваемой

мощности

ВЛ

,

избегая

стро

-

ительства

новых

линий

,

полной

перестройки

существующих

линий

,

подвески

новых

цепей

и

т

.

д

.

Одним

из

способов

решения

данной

проблемы

является

замена

проводов

на

новые

с

ма

-

лыми

стрелами

провеса

,

среди

которых

перспективны

высокотемпературные

провода

(

ВТП

)

(

с

сердечником

из

сплава

Инвар

(

сплав

стали

и

никеля

),

провода

с

композитным

сердечником

или

сердечником

из

оксида

алюминия

(

предлагаемые

компанией

3

М

и

пр

.).

Современные

тенденции

применения

ВТП

Применение

проводов

,

обладающих

более

высокой

нагревостойкостью

по

сравнению

с

про

-

водами

марки

АС

позволяет

достигнуть

повышения

(

в

1,6–3

раза

)

длительно

допустимой

по

условиям

их

нагрева

передаваемой

по

ВЛ

мощности

за

счет

увеличенной

допустимой

рабо

-

чей

температуры

провода

[4].

За

такими

проводами

в

современной

технической

литературе

закрепилось

название

«

высокотемпературные

»,

и

хотя

эта

температура

не

слишком

высока

(

не

более

250°C),

но

отличается

в

большую

сторону

от

значения

Т

ДОП

для

традиционных

стале

-

алюминиевых

проводов

марки

АС

,

для

которых

Т

ДОП

составляет

90°C,

а

в

качестве

расчетного

значения

для

определения

I

ДОП

принимается

температура

70°C [1].

Однако

следует

отметить

,

что

при

применении

ВТП

увеличиваются

потери

электрической

энергии

на

нагрев

проводов

.

Так

,

если

сравнить

применение

традиционного

провода

АС

240/32

и

провода

компании

Lumpi-Berndorf TAL/STALUM 95/55

с

приблизительно

одинаковыми

дли

-

тельно

-

допустимыми

токами

на

примере

одноцепной

ВЛ

110

кВ

Ириклинская

ГЭС

—

ГРЭС

Вос

-

точного

ПО

филиала

ПАО

«

МРСК

Волги

» — «

Оренбургэнерго

»

протяженностью

21,6

км

,

то

по

расчетным

данным

потери

мощности

при

передаче

80

МВт

по

ВТП

составят

4%,

что

в

2

раза

больше

,

чем

проводом

АС

240/32 (

таблица

1).

Как

следствие

,

при

применении

ВТП

увеличатся

потери

напряжения

на

линии

,

что

следует

учитывать

при

проектировании

и

реконструкции

ВЛ

с

ВТП

.

Следовательно

,

при

применении

ВТП

на

протяженных

ВЛ

более

70

км

для

соблюдения

условий

по

допустимому

падению

напряжения

на

ВЛ

потребуется

увеличения

сечения

ВТП

,

что

приведет

к

увеличению

капиталовложений

в

сеть

.

Табл

. 1.

Сравнение

потерь

в

ВЛ

при

использовании

традиционного

провода

и

ВТП

№

п

/

п

Марка

провода

Номина

ль

ное

напряжение

,

кВ

Ко

ли

че

ст

во

цепей

,

шт

Пере

да

ваема

я

мощ

нос

ть

,

МВт

До

пу

ст

имый

ток

,

А

Дл

ин

а

линии

,

км

Уд

ел

ьн

ое

погон

-

ное

сопротив

ле

-

ние

,

Ом

/

км

Ра

сч

ет

но

е

сопротив

ление

,

Ом

Ра

сч

ет

ны

й

рабо

чий

ток

,

А

Пот

ер

и

мощ

-

нос

ти

,

МВт

Пот

ер

и

мощ

-

нос

ти

, %

1

АС

240/32

110

1

80

605

21,6

0,12

2,592

444,3

1,5

1,9

2

TAL/STALUM 95/55

(Lumpi-Berndorf)

110

1

80

615

21,6

0,2507

5,41512

444,3

3,2

4,0

55

УПРАВЛЕНИЕ

СЕТЯМИ

Расчет

выполнен

по

методике

,

приведенной

в

[2]:

P

ij

I

Л

=

—

,

(1)

√

3

U

ном

·

n

·

cos

где

P

ij

—

активная

мощность

,

передаваемая

по

ЛЭП

,

кВт

;

U

ном

—

номинальное

напряжение

сети

,

кВ

;

n

—

число

цепей

ЛЭП

.

Активное

сопротивление

:

r

0

·

l

mp

R

Л

i

=

—

.

(2)

n

Потери

активной

мощности

в

ЛЭП

:

P

Л

= 3·

I

Л

2

·

R

Л

. (3)

Еще

одно

инновационное

решение

,

частично

использующее

предыдущее

,

состоит

в

при

-

менении

проводов

,

относящихся

к

категории

HTLS (High Temperature Low Sag),

то

есть

высоко

-

температурных

проводов

с

малой

стрелой

провеса

[8].

Из

сопоставления

данных

таблицы

2

следует

,

что

удельное

электрическое

сопротивление

алюминия

больше

,

чем

меди

примерно

на

65% (

ал

≈

1,65

м

),

по

массе

он

примерно

в

3

раза

легче

меди

(

ал

≈

0,3

м

),

а

по

прочности

—

в

2,5

раза

хуже

(

разр

.

ал

≈

0,4

разр

.

м

).

Отечественный

термообработанный

сплав

АВ

-

Е

,

содержа

-

щий

около

2%

присадок

магния

,

кремния

и

железа

,

по

сравнению

с

чистым

алюми

-

нием

при

примерно

одинаковых

плотности

и

электрическом

сопротивлении

имеет

су

-

щественно

более

высокую

прочность

,

которая

лишь

на

23%

меньше

,

чем

у

меди

[1].

Номенклатура

проводов

новых

конструкций

,

выпускаемых

зарубежными

компаниями

(3M,

Nexans, General Cable, VISCAS, Lami

fi

l, Lumpi-Berndorf

и

др

.),

а

также

отечественными

заводами

(

Кирскабель

,

ЭМ

-

КАБЕЛЬ

и

др

.)

достаточно

разнообразна

и

насчитывает

вместе

с

модифика

-

циями

около

двух

десятков

наименований

[9].

Классификация

проводов

по

конструктивным

признакам

В

первую

очередь

следует

рассмотреть

группу

из

четырех

конструктивных

признаков

,

к

числу

которых

относятся

компонентная

структура

провода

,

форма

и

материал

проволок

токопроводящей

части

(

ТПЧ

)

и

материал

сердечника

.

В

таблице

3

по

каждому

признаку

выделены

разновидности

соответствующих

характе

-

ристик

,

а

также

возможные

варианты

их

реализации

с

указанием

отличительных

символов

,

присутствующих

в

марках

проводов

[1].

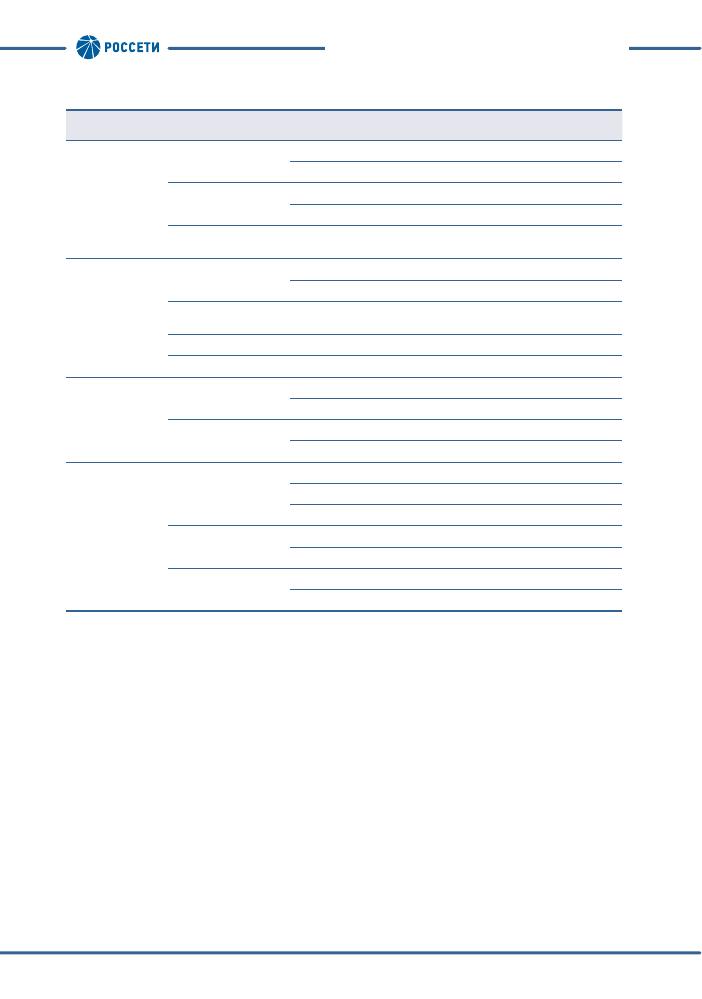

На

рисунке

2

показаны

сечения

проводов

,

ТПЧ

которых

изготовлены

с

ис

-

Табл

. 2.

Свойства

материалов

,

исполь

-

зуемых

для

изготовления

проводов

ВЛ

Материал

,

Ом

·

мм

2

/

км

,

кг

/

м

3

разр

,

МПа

Медь

17,8–18,5

8700

390

Алюминий

30,0–32,5

2750

160

Сплав

АВ

-

Е

30,0–32,5

2790

300

Сталь

—

7850

1200

Рис

. 2.

Нестандартные

формы

проволок

токопроводящей

части

провода

:

а

—

трапецеидальная

;

б

— Z-

образная

;

в

—

стреловидная

а

)

б

)

в

)

56

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

Табл

. 3.

Классификация

проводов

ВЛ

по

конструктивным

признакам

[9]

№ Признак

Разновидности

Варианты

Символы

1

Компо

-

нентная

структура

1.1.

Монометал

-

лический

1.1.1.

Алюминий

А

1.1.2.

Алюминиевый

сплав

ААА

1.2.

Биметал

-

лический

1.2.1.

Без

зазора

по

умолчанию

1.2.2.

С

зазором

G (gap)

1.3.

Металл

+

композит

см

.

п

. 4.3

—

2

Форма

проволок

токопроводя

-

щей

части

2.1.

Круглая

2.1.1.

Одного

диаметра

по

умол

чанию

2.1.2.

Разного

диаметра

нет

2.2.

Трапецеи

-

дальная

нет

TW

2.3. Z-

образная

нет

Z

2.4.

Стреловидная

нет

нет

3

Материал

проволок

токопроводя

-

щей

части

3.1.

Алюминий

3.1.1.

Электротехнический

(

АТ

)

А

3.1.2.

Мягкий

(

АМ

)

ACSS

3.2.

Алюминиевый

сплав

3.2.1.

АВ

–

Е

[Al + 2%(Mg + Si + Fe)]

AA

3.2.2. TAL, ZTAL, XTAL, KTAL (Al–Zr)

T, ZT, XT, KT

4

Материал

сердечника

4.1.

Сталь

с

по

-

крытием

4.1.1.

Гальваническим

(

оцинкованная

)

по

умолчанию

4.1.2.

Мишметаллом

—

сплав

95% Zn + 5% Al

нет

4.1.3.

Алюминий

AW (ACS)

4.2.

Сплав

4.2.1.

Алюминий

–

цирконий

нет

4.2.2.

Железоникелевый

(

инвар

)

I

4.3.

Композит

4.3.1.

С

металлической

матрицей

(Al, Al

2

O

3

)

CR

4.3.2.

С

полимерной

матрицей

CC

пользованием

фасонных

проволок

различной

формы

(

см

.

признак

2

в

таблице

3).

Здесь

пред

-

ставлены

только

провода

с

нетрадиционной

формой

проволок

в

соответствии

с

позициями

2.2,

2.3

и

2.4

в

таблице

3 [1].

Следующие

два

признака

классификации

по

конструктивным

признакам

касаются

матери

-

алов

,

из

которых

изготовлены

проволоки

ТПЧ

и

сердечник

.

В

первом

случае

нетрадиционными

решениями

являются

применение

мягкого

(

отожженного

)

алюминия

(

позиция

3.1.2)

и

сплавов

алюминия

с

цирконием

(

позиция

3.2.2) [1].

Классификация

по

уровню

термостойкости

В

этой

классификации

выделяются

три

группы

проводов

[14]:

Группа

1.

Компактные

провода

с

Т

ДОП

до

90°C (

с

ТПЧ

из

трапецеидальных

или

Z-

образных

проволок

).

Группа

2.

Высокотемпературные

провода

(

ВТП

)

с

ТПЧ

:

•

из

алюминиево

-

циркониевых

сплавов

Al–Zr,

•

из

отожженного

(

мягкого

)

алюминия

(

марки

АМ

).

57

УПРАВЛЕНИЕ

СЕТЯМИ

Группа

3.

ВТП

с

малой

стрелой

провеса

с

сердечником

:

•

из

железоникелевого

сплава

(

инвар

),

•

из

металлокомпозита

(Al + Al

2

O

3

),

•

из

неметаллического

(

полимерного

)

композитного

материала

.

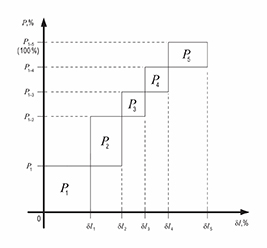

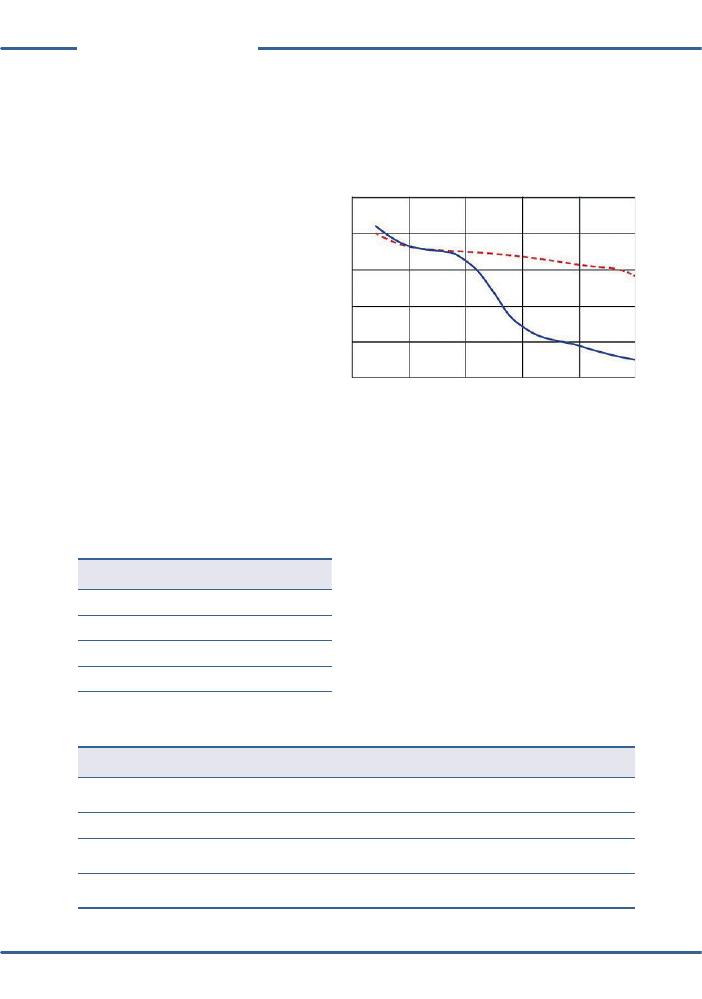

Ограничение

температуры

нагрева

величиной

90°C

связано

с

тем

,

что

применяемый

для

из

готовления

проволок

алюминий

мар

-

ки

АТ

,

характеризующийся

значениями

разр

= 160–200

МПа

(

в

зависимости

от

диаметра

проволоки

),

при

более

вы

-

соких

температурах

довольно

резко

снижает

свою

механическую

прочность

(

рисунок

3).

Именно

это

обстоятельст

-

во

обусловило

разработку

конструкций

проводов

с

ТПЧ

из

материалов

,

лишен

-

ных

этого

недостатка

.

Они

объединены

во

вторую

группу

[1].

Вторая

группа

включает

в

себя

ВТП

,

не

относящиеся

к

категории

HTLS.

Это

прежде

всего

провода

,

у

которых

проволоки

ТПЧ

изготовлены

из

алю

-

миниево

-

циркониевых

сплавов

(Al–Zr).

Ряд

этих

сплавов

насчитывает

четыре

наименования

,

а

именно

TAL, ZTAL, XTAL

и

KTAL [6].

В

таблице

4

даны

их

названия

с

использо

-

ванием

аббревиатуры

TRAA (Thermal Resistant Aluminium Alloy —

термостойкий

алюминиевый

сплав

)

и

соответствующие

значения

длительно

допустимых

рабочих

температур

[1].

Номенклатура

проводов

,

относящихся

ко

второй

группе

,

дана

в

таблице

5 [1].

Создание

проводов

третьей

группы

(

ВТП

с

малой

стрелой

провеса

) [9]

требует

примене

-

ния

материалов

,

характеризующихся

понижен

-

ными

значениями

температурного

коэффици

-

ента

линейного

расширения

(

k

T

).

Значения

k

T

для

различных

материалов

,

используемых

при

изготовлении

проводов

ВЛ

,

даны

в

таблице

7.

Рис

. 3.

Зависимости

предела

прочности

на

разрыв

(

разр

)

от

температуры

для

алюминия

марки

АТ

(

сплошная

синяя

линия

)

и

для

сплава

ZTAL (

красная

штриховая

линия

)

200

150

100

50

0

0

50

100

150

200

T, °

С

разр

,

МПа

Табл

. 4.

Разновидности

сплавов

Al–Zr [1]

№ Марка

Название

Т

доп

,°C

1

TAL

TRAA

150

2

ZTAL

Ultra TRAA

210

3

XTAL

Extra TRAA

230

4

KTAL*

High Strength TRAA

150

*

отличается

от

TAL

более

высокой

прочностью

Табл

. 5.

Марки

проводов

группы

2

№ Марка Термин

в

английском

языке

Термин

в

русском

языке

1

TACSR

Thermal Resistant Aluminium Alloy

(TRAA) Conductor Steel Reinforced

Провод

с

проволоками

из

термостойкого

сплава

Al–Zr (TAL)

со

стальным

сердечником

2

ZTACSR Ultra TRAA Conductor Steel Reinforced

То

же

,

но

из

сплава

ZTAL

3

KTACSR

High Strength TRAA Conductor Steel

Reinforced

То

же

,

но

из

сплава

KTAL (

высокой

прочности

)

4

ACSS

Aluminium Conductor Steel Supported

Провод

с

проволоками

из

отожженного

Al

с

сердечником

из

высокопрочной

стали

58

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

Табл

. 6.

Марки

проводов

подгруппы

3

Б

№ Марка Термин

в

английском

языке

Термин

в

русском

языке

1

ACCR

TRAA Conductor Composite

Reinforced

Провод

с

проволоками

из

термостойкого

сплава

Al–Zr

(TAL)

с

сердечником

из

металлокомпозита

(Al + Al

2

O

3

)

2

ACCC

Aluminium Conductor

Composite Core

Провод

с

проволоками

из

отожженного

Al

с

сердечни

-

ком

из

полимеркомпозита

3

ACCFR

Aluminium Conductor Carbon

Fiber Reinforced

Провод

с

проволоками

из

Al

с

композитным

сердечни

-

ком

из

углеродных

волокон

4

TACCFR

TRAA Conductor Carbon Fiber

Reinforced

Провод

с

проволоками

из

термостойкого

сплава

Al–Zr

(TAL)

с

сердечником

из

углеродных

волокон

Примечание

.

Использование

этих

проводов

при

реконструкции

существующих

ВЛ

с

целью

повышения

их

нагрузочной

способ

-

ности

позволяет

уменьшить

стрелы

провеса

при

сохранении

длин

промежуточных

пролетов

и

высоты

промежуточных

опор

.

Композитные

провода

второго

типа

име

-

ют

сердечник

,

выполненный

из

неметалли

-

ческого

материала

,

состоящего

из

матрицы

(

полимерной

,

углеродной

и

др

.)

и

армирую

-

щих

элементов

(

углеродное

,

базальтовое

,

стекловолокно

),

обеспечивающих

необхо

-

димую

прочность

.

Так

,

провод

марки

АССС

,

выпускаемый

американской

компанией

СТС

Global Corporation,

имеет

сердечник

в

виде

стержня

из

эпоксидного

компаунда

,

арми

-

рованный

высокопрочными

карбоновыми

нитями

,

а

оставшиеся

две

марки

,

имеющие

в

аббревиатуре

символы

CFR

и

выпускаемые

япон

-

ской

фирмой

EXSYM,

имеют

сердечник

,

скрученный

из

цилиндрических

элементарных

стержней

,

каждый

из

которых

содержит

углеродные

волокна

в

матрице

из

эпоксидного

компаунда

[1].

Зарубежный

опыт

применения

проводов

различных

типов

[7]

За

рубежом

наибольшее

распространение

получили

ВЛ

со

сталеалюминиевыми

проводами

марки

ACSR.

Многие

из

этих

линий

проектировались

на

срок

службы

40

лет

,

а

работают

уже

по

50–70

лет

.

В

настоящее

время

в

США

и

Канаде

эксплуатируется

80%

ВЛ

,

построенных

с

приме

-

нением

проводов

марки

ACSR.

При

строительстве

новых

линий

и

особенно

при

реконструкции

существующих

во

многих

случаях

экономически

целесообразно

применение

термостойких

проводов

с

малой

стрелой

провеса

.

Пример

тому

—

широкое

применение

в

Северной

Америке

провода

ACSS,

имеющего

сердечник

из

стали

высокой

прочности

и

проводящую

часть

проволоками

из

отожженного

алю

-

миния

.

Опыт

его

применения

с

70-

х

годов

прошлого

века

показывает

,

что

при

том

же

объеме

технического

обслуживания

проводов

и

ожидаемом

сроке

службы

нагрузочная

способность

провода

ACSS

может

быть

вдвое

больше

,

чем

у

ACSR.

К

2008

году

в

США

было

установлено

более

5000

км

ACSS.

Замена

существующих

проводов

на

термостойкие

с

малой

стрелой

провеса

позволяет

су

-

щественно

повысить

термический

предел

работы

провода

при

том

же

весе

и

погодных

усло

-

виях

.

Возможность

длительной

работы

при

температуре

провода

до

200°

С

без

изменения

механических

и

электрических

параметров

и

значительно

меньшее

удлинение

провода

при

Табл

. 7.

Температурный

коэффициент

линейного

расширения

[1]

№ Материал

k

T

, 10

-6

/°C

1

Алюминий

,

сплав

АВ

-

Е

23,0

2

Высокопрочная

сталь

марки

EST

11,5

3

Металлокомпозит

(Al + Al

2

O

3

)

6,0

4

Железоникелевый

сплав

(Invar)

3,7

59

УПРАВЛЕНИЕ

СЕТЯМИ

температурах

выше

100°

С

позволяют

повысить

пропускную

способность

ВЛ

по

крайней

мере

на

50%

без

изменения

остальной

части

конструкции

линии

(

опор

,

фундаментов

,

системы

под

-

вески

и

изоляторов

).

Общий

недостаток

работы

проводов

с

повышенными

температурами

—

повышение

потерь

активной

мощности

и

энергии

в

линии

.

Возможны

варианты

,

когда

капитализированные

потери

за

весь

срок

линии

являются

основным

фактором

при

выборе

типа

провода

,

может

быть

даже

принято

решение

о

применении

провода

большего

сечения

с

реконструкцией

опор

.

Вообще

выбор

применяемого

типа

провода

определяется

технико

-

экономическими

расчетами

для

ли

-

нии

в

целом

.

К

примеру

,

проведенные

в

Университете

Eindhoven

в

Нидерландах

расчеты

стоимости

ре

-

конструкции

ВЛ

150

кВ

600

А

с

повышением

нагрузки

до

1200

А

показали

,

что

экономически

выгоден

вариант

с

проводами

типа

АССС

,

имеющими

композитный

сердечник

.

Расходы

на

ре

-

конструкцию

плюс

потери

за

весь

срок

службы

по

расчетам

составляют

50–70%

по

сравнению

с

вариантами

,

в

которых

предусматривается

применение

проводов

других

марок

,

в

том

числе

и

обычного

сталеалюминиевого

провода

ACSR,

несмотря

на

то

,

что

провод

АССС

в

2,5–3

раза

дороже

.

Решающими

стали

два

фактора

:

возможность

использования

существующих

опор

и

относительно

малые

потери

в

линии

,

снижающие

их

накопленную

капитализированную

часть

за

весь

срок

службы

линии

[15].

Широкое

применение

нашли

алюминиевые

провода

AAAC,

имеющие

меньшие

потери

мощности

и

энергии

и

высокую

стойкость

к

коррозии

по

сравнению

с

проводами

со

стальным

сердечником

.

Они

могут

исполняться

с

трапецеидальными

проволоками

(TW),

при

этом

значи

-

тельно

улучшаются

аэродинамическое

качество

провода

,

а

снижение

веса

(

алюминий

вместо

стали

в

сердечнике

и

лучшее

заполнение

сечения

)

позволяет

снизить

нагрузку

на

опоры

.

Еще

больше

степень

заполнения

сечения

провода

у

провода

Aero-Z,

имеющего

тесно

рас

-

положенные

Z-

образные

проволоки

.

Этот

провод

получает

все

более

широкое

распростране

-

ние

,

особенно

для

тех

трасс

ВЛ

,

где

сильные

ветровые

нагрузки

,

снегопады

и

гололед

.

В

насто

-

ящее

время

в

Европе

построено

около

3500

км

линий

с

такими

проводами

.

В

Японии

,

где

почти

невозможна

прокладка

новых

линий

,

около

70%

ВЛ

используют

вы

-

сокотемпературные

провода

(

десятки

тысяч

километров

).

В

США

—

около

10 000

км

таких

ВЛ

(

данные

2007

года

).

Провода

с

сердечниками

из

инвара

или

композита

,

с

зазором

между

сердечником

и

то

-

копроводящими

проволоками

выпускаются

в

меньших

количествах

и

используются

главным

образом

в

странах

Азии

.

Провода

с

сердечником

из

композита

,

разрабатываемые

в

США

,

проходят

испытания

на

отдельных

линиях

.

Цены

на

провода

с

высокой

нагревостойкостью

и

сниженной

величиной

стрелы

прове

-

са

весьма

различны

.

Благодаря

сравнительно

небольшой

наценке

по

отношению

к

ACSR

(

в

1,5–2

раза

)

шире

других

распространен

провод

ACSS,

выпускаемый

в

США

тремя

предприя

-

тиями

.

Цена

на

провод

зависит

от

материала

сердечника

и

токопроводящих

проволок

—

япон

-

ские

термостойкие

алюминиевые

сплавы

TAL

и

ZTAL

стоят

втрое

дороже

обычного

алюми

-

ния

.

Провод

инвар

втрое

дороже

обычной

стали

с

гальванопокрытием

,

поэтому

провода

G(Z)

TACSR

в

2–3

раза

дороже

ACSR,

а

провода

ZTACIR —

более

чем

в

три

раза

.

Материал

сердечника

провода

ACCR

компании

3

М

(

сердечник

из

керамических

волокон

в

алюминиевой

матрице

)

более

чем

в

10

раз

дороже

обычной

стали

.

Так

как

этот

провод

также

использует

сплав

алюминий

-

цирконий

,

он

может

быть

дороже

ACSR

в

30

раз

в

зависимости

от

материала

сердечника

.

60

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

Производимые

компаниями

СТС

и

Exsym

провода

имеют

сердечник

из

нагревостойкой

смо

-

лы

,

армированной

углеродными

волокнами

.

Провода

компании

СТС

имеют

жилы

из

отожжен

-

ного

алюминия

и

стоят

в

2–3

раза

дороже

ACSR;

провода

Exsym,

имеющие

жилы

из

алюминий

-

циркониевого

сплава

ZTAL

стоят

в

3–5

раз

дороже

ACSR.

Компания

J-Power

разработала

технологию

производства

сталеалюминиевого

провода

с

относительно

малой

стрелой

провеса

.

Стальной

сердечник

этого

провода

подвергается

предварительной

деформации

растягивающими

усилиями

,

при

этом

резко

повышается

его

прочность

на

растяжение

.

Стрела

провеса

такого

провода

в

пролете

существенно

меньше

,

чем

у

обычного

сталеалюминиевого

провода

.

При

том

же

диаметре

провода

можно

допустить

большую

рабочую

температуру

и

тем

самым

увеличить

допустимую

токовую

нагрузку

линии

в

1,6

раза

,

а

с

применением

особо

термостойкого

алюминиевого

сплава

можно

увеличить

до

-

пустимую

токовую

нагрузку

линии

вплоть

до

190%.

Провод

J-Power

используется

в

энергоком

-

паниях

Японии

(

по

состоянию

на

2004

год

)

на

34

линиях

.

Экономичность

прокладки

новых

типов

проводов

в

наибольшей

степени

зависит

от

того

,

строится

новая

линия

или

реконструируется

старая

.

Эффективность

замены

обычного

провода

ACSR

на

провод

с

полимерным

сердечником

типа

TACFR (

корпорации

Exsym,

Япония

)

иллюстрируют

следующие

расчетные

данные

.

При

длине

пролета

300

м

и

сечении

провода

160

мм

2

стрела

провеса

TACFR

составляет

9,4

м

при

150°

С

,

в

то

время

как

для

провода

ACSR

она

равна

11,3

м

при

90°

С

.

Применение

TACFR

позво

-

ляет

повысить

пропускную

способность

ВЛ

66

кВ

длиной

10

км

с

454

до

705

А

.

Полная

стои

-

мость

варианта

реконструкции

с

заменой

на

ACSR

повышенного

сечения

принята

за

единицу

и

несмотря

на

существенно

более

высокую

стоимость

провода

TACFR,

расходы

на

реконструк

-

цию

ВЛ

при

его

использовании

в

два

раза

меньше

.

Продукция

на

российском

рынке

[1]

Как

при

проектировании

вновь

сооружаемых

ВЛ

,

так

и

при

решении

задачи

реконструкции

су

-

ществующей

ВЛ

с

целью

увеличения

ее

пропускной

способности

перед

проектировщиками

и

инвесторами

встает

проблема

выбора

технического

решения

,

адекватного

поставленной

задаче

.

Так

,

перечень

зарубежных

фирм

,

продукция

которых

аттестована

Межведомственной

комиссией

ПАО

«

ФСК

ЕЭС

»

для

применения

в

ЕНЭС

России

,

приведен

в

таблице

8.

Приведены

технические

характеристики

(

сечения

ТПЧ

F

ТПЧ

и

сердечника

F

с

,

длительно

допустимая

температура

Т

доп

,

внешний

диаметр

провода

D

пр

,

масса

1

км

провода

М

пр

.0

,

до

-

пустимый

по

условиям

нагрева

в

стационарном

режиме

ток

I

доп

,

стрела

провеса

провода

при

допустимой

температуре

f

пр

).

Табл

. 8.

Сравнительные

характеристики

проводов

марки

АС

и

проводов

зарубежных

производителей

[1]

№

Фирма

Марка

F

ТПЧ

/

F

с

,

мм

2

/

мм

2

Т

доп

, °C

D

пр

,

мм

М

пр

.0

,

кг

/

км

I

доп

,

А

/

о

.

е

.

f

пр

,

м

1

Заводы

РФ

АС

240/39

90

21,6

952

480/1,0

10,1

2

Nexans

АААС

Z

366/00

90

23,1

1040

770/1,6

9,9

3

L-B

TACSR/ACS

212/49

150

21,0

914

870/1,8

11,6

4

JPS

GTACSR

217/49

150

20,3

1015

840/1,7

9,1

5

3M

ACCR

238/39

210

21,6

793

1210/2,5

9,9

61

УПРАВЛЕНИЕ

СЕТЯМИ

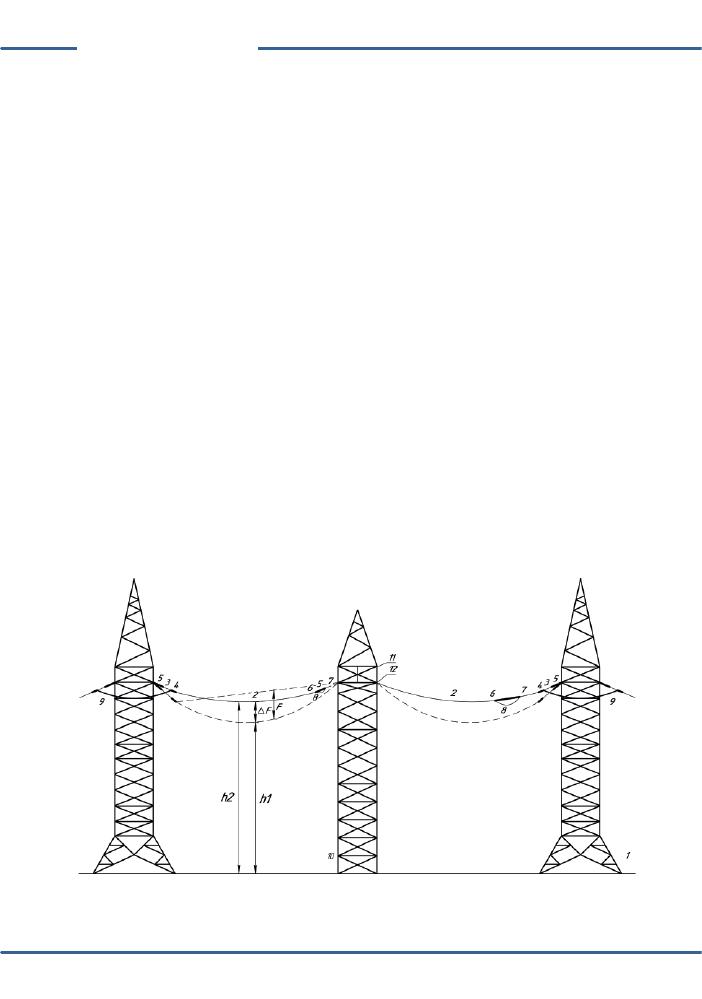

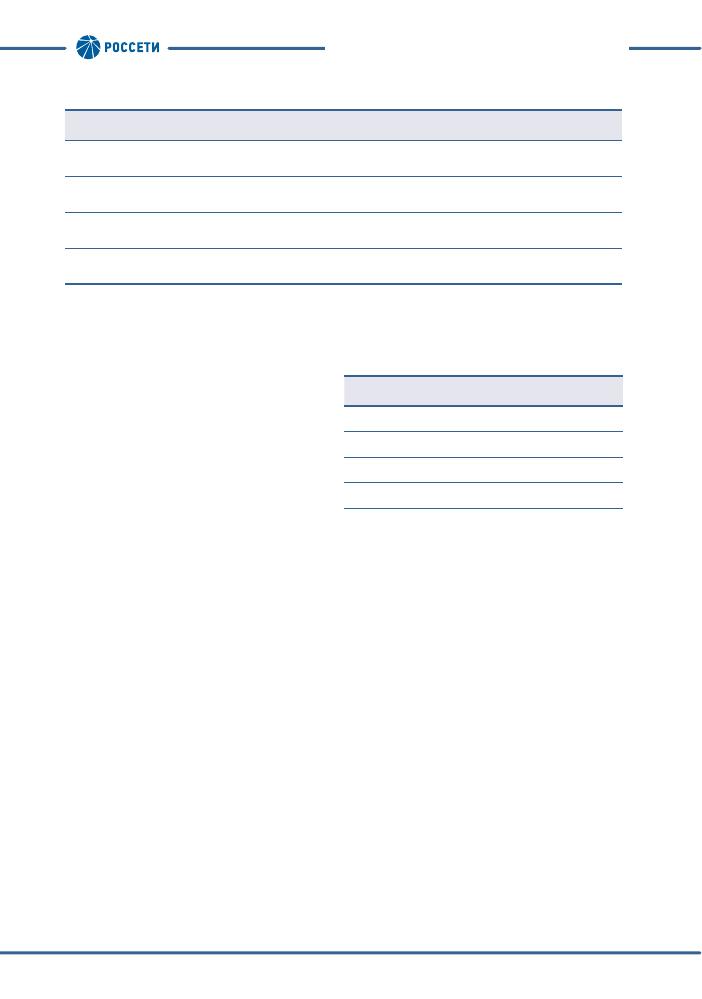

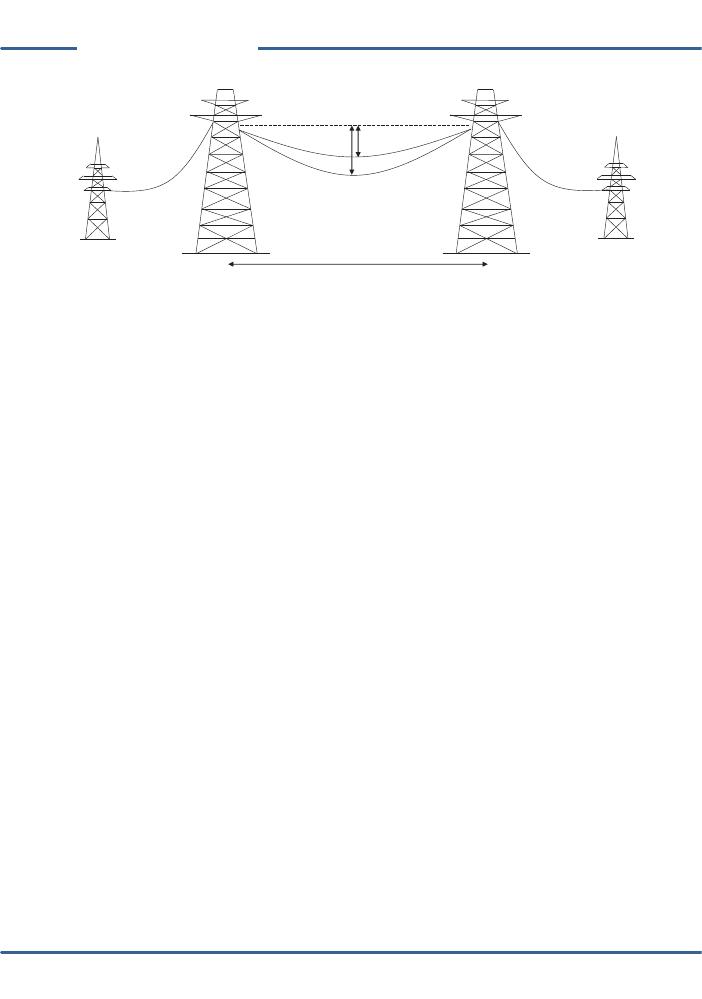

Пример

применения

ВТП

В

качестве

одного

из

примеров

применения

приведем

решение

при

сооружении

перехода

двух

-

цепной

ВЛ

220

кВ

через

Камское

водохранилище

с

длиной

полета

1480

м

[11] (

рисунок

4).

В

пер

-

вом

проектном

варианте

с

проводами

специального

усиленного

исполнения

марки

АС

500/336

высота

каждой

из

двух

«

переходных

»

опор

составила

154

метра

,

а

ее

вес

410

тонн

.

При

этом

стрела

провеса

провода

достигала

140

метров

.

Второй

вариант

предусматривал

применение

проводов

,

выпускаемых

компанией

L-B,

марки

TACSR/ACS

с

сечением

ТПЧ

521

мм

2

,

что

позво

-

лило

снизить

высоту

опор

до

104,4

метра

,

вес

—

до

154,4

тонн

,

а

стрелу

провеса

—

до

86

метров

.

Заключение

Экономичность

прокладки

новых

типов

проводов

зависит

от

того

,

строится

ли

новая

линия

или

реконструируется

старая

.

Расчеты

и

зарубежная

практика

показывают

,

что

,

несмотря

на

суще

-

ственно

более

дорогой

провод

с

улучшенными

характеристиками

,

расходы

при

замене

на

него

могут

быть

значительно

меньше

,

чем

при

реконструкции

с

заменой

опор

и

фундаментов

[7].

В

соответствии

с

п

. 2.4.5

Положения

ОАО

«

Россети

»

о

единой

технической

политике

в

элек

-

тросетевом

комплексе

,

утвержденного

Советом

директоров

23.10.2013

г

.,

на

строящихся

ВЛ

220

кВ

(

также

в

ряде

случаев

для

ВЛ

35–110

кВ

)

и

выше

следует

применять

,

как

правило

,

стан

-

дартные

сталеалюминиевые

провода

,

а

современные

провода

с

повышенной

пропускной

спо

-

собностью

применять

лишь

в

обоснованных

случаях

,

в

связи

с

высокой

стоимостью

высокотем

-

пературных

проводов

.

Очевидно

,

что

к

числу

таких

случаев

следует

отнести

в

первую

очередь

необходимость

повышения

пропускной

способности

ВЛ

путем

замены

проводов

марки

АС

при

их

реконструкции

в

наиболее

значимых

частях

энергосистемы

,

которые

определяются

:

расчетами

режимов

работы

,

территориальными

особенностями

(

стесненные

городские

условия

,

ландшафт

местности

,

большие

переходы

,

неблагоприятные

метеоусловия

и

пр

.).

Представляется

перспективным

применение

высокотемпературных

проводов

как

средство

устранения

вышеуказанных

ограничений

на

участках

сети

энергосистемы

.

Однако

при

проекти

-

ровании

и

реконструкции

ВЛ

с

ВТП

следует

учитывать

увеличенные

потери

активной

мощности

и

энергии

в

линиях

по

сравнению

со

случаем

применения

традиционных

проводов

марки

АС

,

а

также

увеличенное

значение

падения

напряжения

с

целью

удовлетворения

требований

по

ре

-

гулированию

напряжения

и

в

ряде

случаев

,

возможно

,

статической

и

динамической

устойчивости

электроэнергетической

системы

.

1480 м

а)

140 м

б)

86

м

Рис

. 4.

Варианты

перехода

двухцепной

ВЛ

220

кВ

через

Камское

водохранилище

:

а

)

с

проводами

марки

АС

500/336;

б

)

с

проводами

компании

Lumpi-Berndorf

марки

TACSR/ACS

с

сечением

ТПЧ

521

мм

2

62

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

ЛИТЕРАТУРА

1.

Зуев

Э

.

Н

.

Неизолированные

провода

воздуш

-

ных

линий

электропередачи

:

проблема

вы

-

бора

(

аналитический

обзор

). URL: http://www.

ruscable.ru/article/neizolirovanye_provoda_lep_

problema_vybora/.

2.

Веников

В

.

А

.,

Строев

В

.

А

.

Электрические

сис

-

темы

.

Электрические

сети

:

Учебник

для

вузов

.

2-

е

изд

.

М

.:

Высшая

школа

, 1998.

3.

Механошин

К

.

Б

.

Повышение

пропускной

спо

-

собности

линий

электропередачи

высокого

напряжения

//

ЭЛЕКТРОЭНЕРГИЯ

.

Передача

и

распределение

, 2012,

№

1(10).

С

. 104–108.

4.

Механошин

Б

.

И

.,

Шкапцов

В

.

А

.,

Васильев

Ю

.

А

.

Повышение

эффективности

использования

существующих

ВЛ

на

основе

анализа

их

тех

-

нического

состояния

и

данных

мониторинга

температуры

проводов

//

ЭЛЕКТРО

, 2007,

№

6.

С

. 37–41.

5.

Правила

устройства

электроустановок

. 7-

е

изд

.

М

.:

НЦ

ЭНАС

, 2007. 174

с

.

6.

ГОСТ

839-80.

Провода

неизолированные

для

воздушных

линий

электропередачи

.

Техниче

-

ские

условия

.

М

.:

Изд

-

во

стандартов

, 1980.

7.

Алексеев

Б

.

А

.

Повышение

пропускной

спо

-

собности

воздушных

линий

электропередачи

и

применение

проводов

новых

марок

//

ЭЛЕК

-

ТРО

, 2009,

№

3.

С

. 45–50.

8.

Френкель

В

.

Высокотемпературные

провода

с

малой

стрелой

провеса

//

Энергоэксперт

, 2010,

№

4(21).

С

. 66–68.

9.

Зуев

Э

.

Н

.

О

классификации

инновационных

конструкций

проводов

воздушных

ЛЭП

//

Ка

-

бель

-news, 2013,

№

3.

С

. 18–23.

10.

Колосов

С

.

В

.,

Рыжов

С

.

В

.,

Сюксин

В

.

Е

.

Повы

-

шение

пропускной

способности

ВЛ

:

анализ

технических

решений

/

Опыт

,

устремленный

в

будущее

.

Сб

.

научных

стате

.

ЗАО

«

Электро

-

сетьстройпроект

», 2013.

С

. 26–36.

11.

Тимашова

Л

.

В

.,

Никифоров

Е

.

П

.,

Назаров

И

.

А

.

и

др

.

Повышение

надежности

воздушных

ли

-

ний

электропередачи

при

применении

прово

-

дов

нового

поколения

//

Энергия

Единой

Сети

,

2014,

№

5.

С

. 6–14.

12.

Рощин

А

.

В

.,

Костиков

В

.

И

.

Некоторые

аспекты

реконструкции

воздушных

линий

в

стесненных

условиях

,

применение

опор

на

МГС

//

Воздуш

-

ные

линии

, 2010,

№

1.

С

. 46–53.

13.

Патент

РФ

№

2428780.

Промежуточное

звено

,

компенсирующее

изменение

длины

токове

-

дущего

провода

в

пролете

воздушной

линии

электропередачи

(

варианты

),

и

пролет

воз

-

душной

линии

электропередачи

,

снабженный

таким

промежуточным

звеном

(

варианты

).

14.

Зарудский

Г

.

К

.,

Платонова

И

.

А

.,

Шведов

Г

.

В

.,

Крохин

А

.

Ю

.

Инновационные

провода

для

воз

-

душных

линий

электропередачи

.

Часть

3 //

Ка

-

бель

-news, 2011,

№

2.

С

. 52–54.

15. Leenders I.P.A. Upgrading overhead lines with high

temperature, low sag conductors. Vortrag im Techni-

sche Universitaet Eindhoven, Nederland. Januar 2007.

В статье рассматриваются вопросы повышения пропускной способности воздушных линий электропередачи в РФ. Перспективы применения высокотемпературных проводов (ВТП) в условиях РФ. Показано увеличение потерь мощности в линии при применении ВТП на примере одной из ВЛ 110 кВ. Приведен зарубежный опыт по применению высокотемпературных проводов, проведенный ведущим научным сотрудником ВНИИЭ — филиала ОАО «НТЦ Электроэнергетики» Алексеевым Б.А. Приведена классификация проводов, представленная профессором НИУ МЭИ Зуевым Э.Н. Приведен пример применения ВТП в РФ.