«КАБЕЛЬ-news», № 1, 2013, www.kabel-news.ru

58

Актуально

ÝÌÀËÈÐÎÂÀÍÍÛÅ ÏÐÎÂÎÄÀ

П

ервые попытки применения ДТА в качестве

экспресс-метода оценки нагревостойкости

изоляции эмалированных проводов при-

ведены в работах [1, 2]. В настоящее вре-

мя метод ДТА-ДСК нашёл широкое применение для

определения энергии активации различных физико-

химических процессов, температурных переходов в

полимерных материалах (температуры стеклования,

кристаллизации, плавления), удельной теплоёмко-

сти, теплоты плавления и испарения и сравнительной

оценки нагревостойкости электрической изоляции [3].

Что касается технологии эмалирования проводов,

то в этой области до настоящего времени современ-

ные методы ДТГА, ДСК используются сравнительно

редко, производство эмальпроводов ведётся по пра-

вилам, установленным в прошлом веке, несмотря на

то, что технологическое оборудование существенно

обновилось и позволяет подбирать оптимальные

температурные режимы запечки для каждого лака.

Для получения более полной информации о

физико-химических процессах, происходящих в ла-

ковом покрытии при эмалировании проволоки, был

применён метод термогравиметрического анализа

(ТГА) с использованием прибора SDT Q600, при ско-

рости нагрева образцов V=10

о

С/мин. В работе было

исследовано четыре типа образцов:

1. Полиэфиримидный лак МТ 533 в исходном со-

стоянии (капля).

2. Полиэфиримидный лак МТ 533, предварительно

подсушенный (желатинизированный) при темпе-

ратуре 100

о

С в течение двух часов.

3. Пленка эмали на основе лака МТ 533, получен-

ная промышленным способом и снятая с провода

ПЭТ 155.

4. Образец эмалированного провода ПЭТ 155.

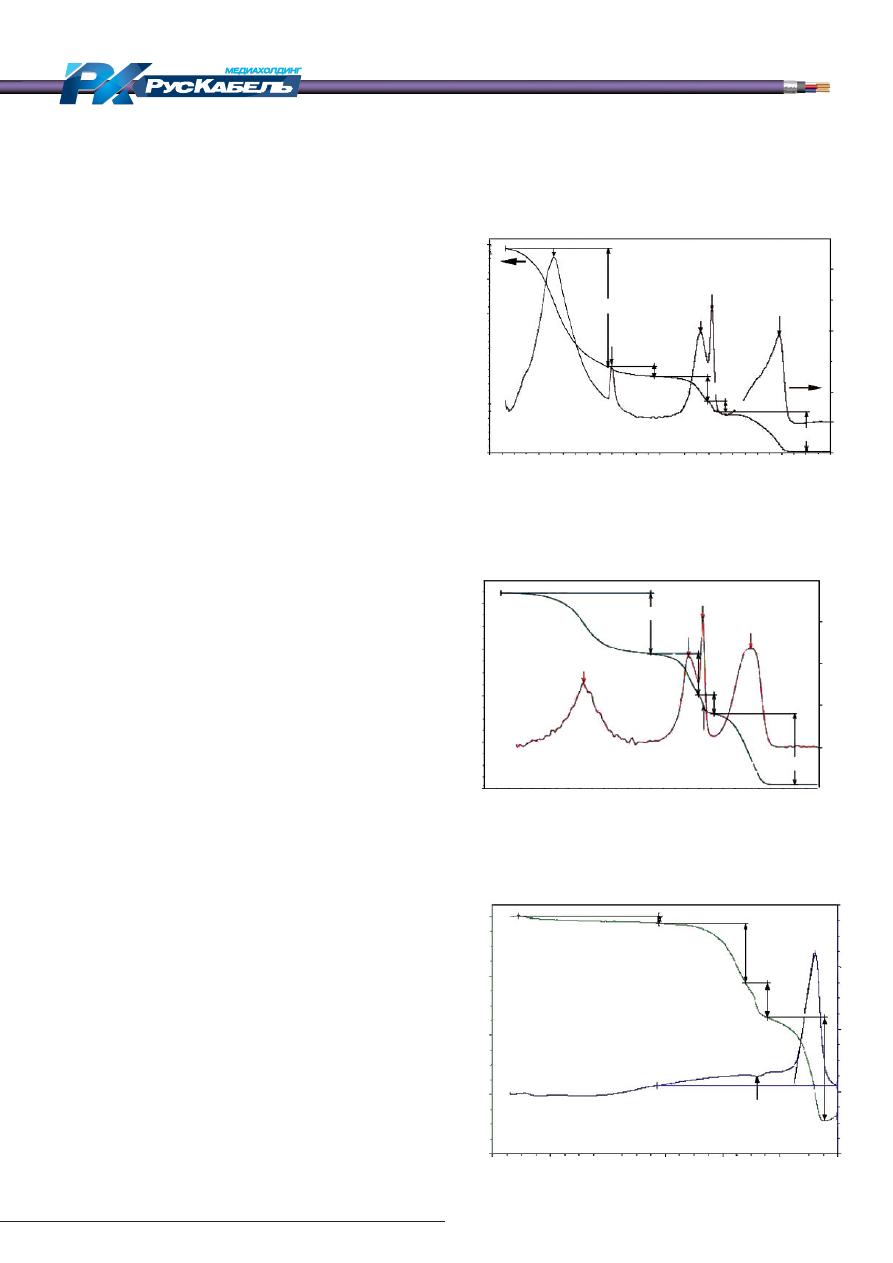

На рис. 1 представлена характерная зависимость

потери массы исходного лака при повышении темпе-

ратуры с постоянной скоростью. В области темпера-

тур от комнатной до Т=300

о

С идёт процесс испаре-

ния растворителя. Наличие горизонтального участка

в конце этой области (Т=250—300

о

С) свидетельству-

ет о том, что к концу первой области растворитель

Применение

термогравиметрического

анализа для определения

физико-химических

параметров изоляции

эмалированных проводов

Данная статья рассматривает определение с помощью дифференциаль-

ного термогравиметрического анализа (ДТГА) основных количественных за-

кономерностей процессов пленкообразования и оценку возможности расчёта

степени завершённости процесса структурирования изоляции эмалирован-

ных проводов.

Александр ПЕТРОВ, к.т.н.,

доцент кафедры «Электромеханические комплексы и материалы»

Энергетического института Томского политехнического университета

«КАБЕЛЬ-news», № 1, 2013, www.kabel-news.ru

59

Актуально

ÝÌÀËÈÐÎÂÀÍÍÛÅ ÏÐÎÂÎÄÀ

испаряется полностью (успевает диффундировать

из объёма смолы).

Во второй области температур Т=320—450

о

С

убыль массы смолы обусловлена процессом

структурирования, который заключается в обра-

зовании химических связей, приводящих к росту

молекулярной массы и образованию простран-

ственной сетки между макромолекулами. В про-

цессе этих реакций выделяется вода и одновре-

менно происходит удаление низкомолекулярных

фракций смолы с молекулярной массой от 32 до

110. В конце этой области мы имеем готовый про-

дукт в виде эмалевого покрытия, структуриро-

ванного на 100%. Наличие ступени с постоянной

массой эмали в области температур Т=420—450

о

С

также свидетельствует об окончании диффузии

низкомолекулярных фракций смолы из объёма

эмали.

В третьей области температур Т=450—600

о

С

происходит термоокислительная деструкция эмали

практически до полной потери массы. Сухой остаток

белого цвета составляет от 0,5 до 1,0% от исходной

массы образца.

Аналогичный вид имеет и кривая потери массы

для лака, предварительно подсушенного при тем-

пературе 100

о

С в течение двух часов (рис. 2). Раз-

личие между этими зависимостями заключается в

разной величине потери массы в первой области.

Для желатинизированных образцов потеря массы

в этой области температур составляла 25% и обу-

словлена неполным удалением растворителя при

сушке. В исходном лаке доля растворителя состав-

ляла 60%.

На рис. 3 приведена зависимость потери массы

при линейном нагреве образца в виде отрезка эма-

лированного провода. Как и следовало ожидать, в

первой области температур масса образца остаётся

практически постоянной. Небольшая потеря массы

(0,061

мг

) обусловлена, возможно, удалением влаги,

сорбированной на поверхности провода и частично

низкомолекулярными фракциями. Следовательно, в

процессе эмалирования провода растворитель был

полностью удалён.

Во второй области наблюдается убыль массы

лака, не превышающая убыль массы при структури-

ровании в предыдущих опытах.

Между второй и третьей областями отсутствует

плато с постоянной массой эмали, и процесс струк-

турирования плавно переходит в деструкцию. Отсю-

да следует, что область технологической переработ-

ки изоляции провода чрезвычайно узкая и перегрев

провода выше Т=475

о

С приводит к необратимым де-

структивным процессам.

На кривой ДТА для эмалевой плёнки, снятой с

провода, также проявляются только область до-

структуризации плёнки и область термоокисли-

18

15

15

9

6

3

0

0,1

0,08

0,06

0,04

0,02

0,00

100

200

300

400

0

500

600

700

Температура,

о

С

131

о

С

250,4

о

С

10,17 мг

0,863 мг

0,962 мг

2,153 мг

437

о

С

5,95

о

С

467

о

С

Вес (мг)

Произв. веса, мг/

о

С

Рис.1. Термогравиметрическая кривая потери массы

полиэфиримидного лака МТ 533

Рис. 2. Термогравиметрическая кривая потери массы

лака подсушенного при Т=100

о

С

в течение двух часов

8

6

4

2

0

0,06

0,04

0,02

0,00

100

200

300

400

0

500

600

700

Температура,

о

С

458

о

С

558

о

С

428

о

С

1,767 мг

3,066 мг

2,615 мг

0,8528 мг

207,5

о

С

Вес (мг)

Произв. веса, мг/

о

С

Рис. 3. Термогравиметрическая кривая потери

массы эмалированного провода

55,0

54,5

54,0

53,5

53,0

3

2

1

0

-1

100

200

300

400

0

500

600

Температура,

о

С

561,4

о

С

582 Дж/г

461

о

С

0,292 мг

0,873 мг

0,0609 мг

0,505 мг

524,9

о

С

Вес (мг)

Т

епловой поток (Д

ж/г)

«КАБЕЛЬ-news», № 1, 2013, www.kabel-news.ru

60

тельной деструкции. Однако закономерности поте-

ри массы в этом опыте существенно отличаются от

всех предыдущих образцов.

При расчётах потери массы были приняты сле-

дующие обозначения:

m

0

— исходная масса лака

m

0

= m

1

+ m

p

+

m

(

мг);

m

— масса желатинизированного лака (

мг

);

m

1

— масса полностью структурированного лака (

мг

);

m

p

— масса растворителя в лаке (

мг

);

m

— унос низкомолекулярных фракций (УНФ) смо-

лы в процессе структурирования (

мг

);

P

— стандартное значение сухого остатка;

P

1

— значение сухого остатка полностью структури-

рованного лака.

Величина сухого остатка лака

Р

рассчитывается

по уравнению (1)

P

=

1 – m

p

/

m

0

.

(1)

и согласно ТУ 16К71-074-90 определяется путём

запечки лака при температуре Т=200

о

С в течение

45 минут. Принято считать, что она численно рав-

на отношению толщины твёрдой эмалевой плёнки

провода к толщине нанесённого слоя лака. Спра-

ведливость такого расчёта необоснованна, так как

при температуре Т=200

о

С процессы структуризации

в плёнке ещё не происходят (рис. 1) и за указанное

время возможно только удаление растворителя из

объёма смолы. Уравнение (1) позволяет оценить

только массовую долю смолы в лаке. При расчёте

размеров калибров требуется знать массовую долю

смолы после её структуризации и среднее значение

степени структурирования по проходам [4].

По результатам термогравиметрического анали-

за при 100% структуризации смолы значение сухо-

го остатка эмали в ней

Р

1

,

определяющего толщину

твёрдого покрытия, можно рассчитать по уравнению

Р

1

= m

1

/

(

m

1

+

m)

. (2)

Значение доли твёрдого пленкообразующего в

исходном лаке при 100% структуризации определя-

ется как

P

2

= m

1

/ (m

1

+ m

p

+

m)

=

m

1

/ m

0

.

(3)

При обсуждении результатов ТГА был рассчитан

также параметр лака

P

3

= m

1

/

m

(4) — отношение

массы эмали, образуемой при 100% степени струк-

туризации к убыли массы лака при его структуриро-

вании.

Степень завершённости реакции структурирова-

ния и деструкции может быть выражена через физи-

ческие параметры:

= m(t) / m

o

= q(t) /q

o

(5), где

m

0

и

q

0

— полная потеря массы и суммарное количество

выделяющегося при полном завершении реакции

тепла;

m(t)

и

q(t)

— то же в момент времени

t

[1].

При обработке экспериментальных данных было

выдвинуто предположение, что в каждом типе смолы

соотношение между массой вещества, вступившего

в химическую реакцию

m

1

(100% структуризация), и

массой н.м.ф., выделяемой при структурировании

m

, есть величина постоянная (

P

3

) для данной смо-

лы (уравнение 4). И, если процесс структурирования

протекает от начала и до конца в стационарном ре-

жиме или при заданной скорости подъёма темпера-

туры, величина

P

1

также останется неизменной для

данной смолы.

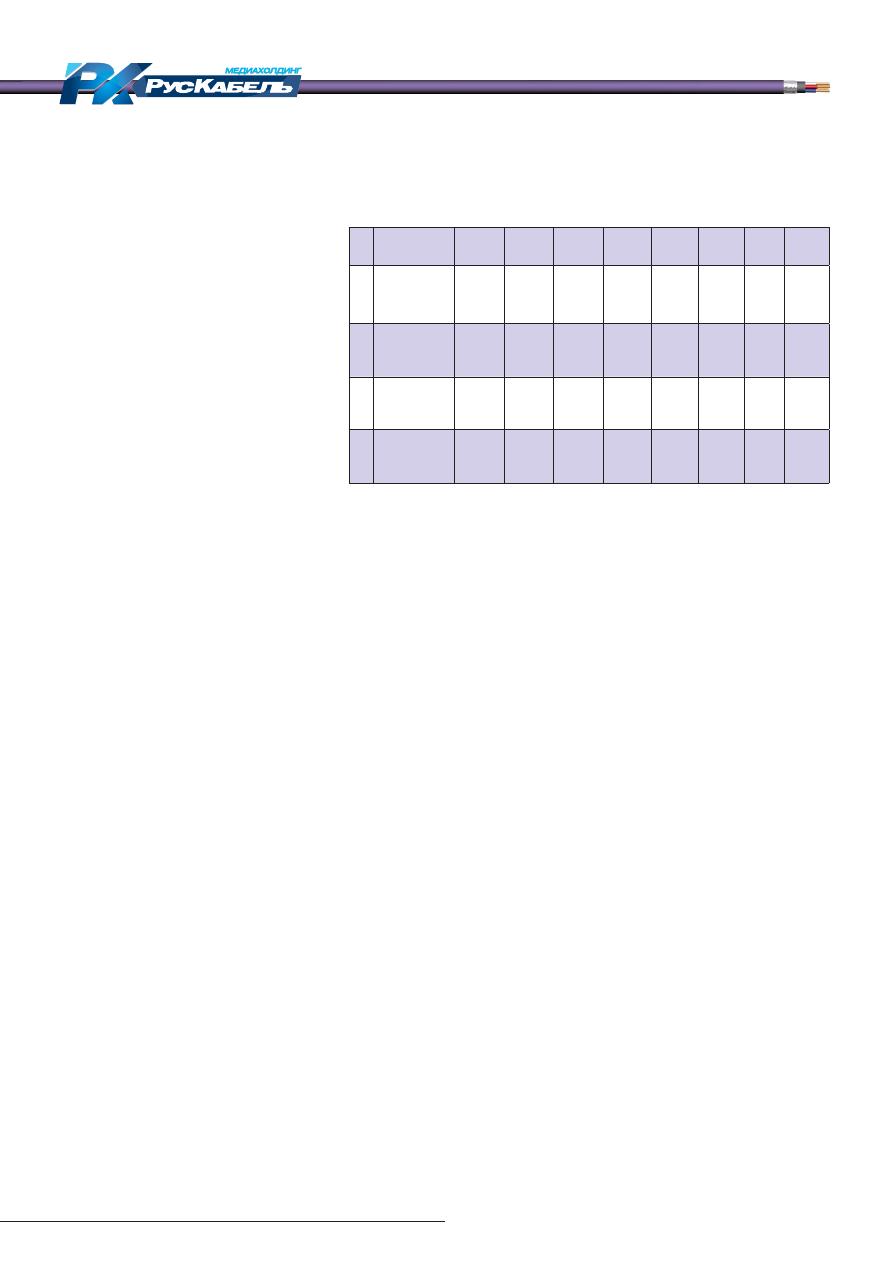

В таблице приведены экспериментальные и рас-

чётные данные ТГА для четырёх типов образцов.

Воспроизводимость и надёжность результатов ис-

пытаний подтверждены многократным (от 4 до 6) из-

мерением каждого из типов образцов.

Как следует из приведённых данных, расчётное

значение «сухого остатка» для первого образца

P=0,375

соответствует техническим условиям на

исследуемый лак. В предварительно подсушенном

образце № 2 эта величина значительно выше и со-

ставляет

P=0,69.

Отношение массы полностью структурированной

эмали к массе смолы без растворителя (

P

1

) одина-

ково для этих двух образцов и лежит в пределах

P

1

=(0,53—0,55). У этих же образцов соотношение

между массой структурированного лака и мас-

сой низкомолекулярной фракции, выделенной при

структурировании, практически одинаково и лежит

в пределах

P

3

=1,13—1,24. Такой же вывод, с неболь-

шими особенностями, можно сделать и для образца

эмалированной проволоки (№ 4).

Для рассмотрения процесса плёнкообразования

на проволоке необходимо учитывать следующие

особенности:

• в образцах № 1, 2, 4 диффузия продуктов реакции

и низкомолекулярных фракций смолы направле-

на от подложки наружу, через всю толщину об-

разца, в то время как в образце № 3 — от центра

плёнки к её противоположным поверхностям. От-

сюда следует, что при одинаковых условиях опы-

та постоянная времени диффузии в образце № 3

будет меньше, чем в остальных;

• образцы № 3 и 4 представляют собой многослой-

ную изоляцию, полученную при достаточно боль-

шом числе проходов провода через эмаль-печь,

следовательно, степень структурирования слоёв

будет различной и уменьшаться от внутреннего

прохода к внешнему.

В процессе испытания эмалированного провода

(образец № 4) произошла дополнительная структу-

ризация слоёв смолы до 100%. Обращает на себя

внимание тот факт, что параметр

P

1

сохранил своё

значение, характерное для исходных образцов

№ 1 и 2. Отсюда можно сделать вывод, что в про-

цессе эмалирования проволоки со скоростью подъ-

ёма температуры в зоне структурирования пример-

но 75–

100

o

C/c

низкомолекулярные фракции смолы

и продукты реакции (

m

) не успевают диффундиро-

вать из лаковой основы и практически полностью

остаются в эмали. Подтверждением данному факту

Актуально

ÝÌÀËÈÐÎÂÀÍÍÛÅ ÏÐÎÂÎÄÀ

«КАБЕЛЬ-news», № 1, 2013, www.kabel-news.ru

61

служит и отношение массы продук-

та структурирования смолы к массе

m

, которое осталось таким же, как

и для образцов № 1 и 2,

P

3

= 1,1–1,2.

При проведении ТГА степень струк-

турирования этого образца достигла

величины

1

= 100%, и определить

степень доструктуризации не пред-

ставляется возможным, т.к. потеря

массы образца является суммарным

параметром этих двух процессов

В эмалевой пленке, снятой с про-

волоки (образец № 3), диффузия

продуктов деструкции идёт с двух

сторон плёнки, и её расчетная длина

пути в два раза меньше, чем в образ-

це № 4. Поэтому в эмалевой плёнке,

снятой с провода, постоянная време-

ни диффузии будет в четыре раза меньше. Процесс

диффузии при термогравиметрическом анализе

ускоряется.

В образце № 3 плёнка эмали была снята с про-

волоки механическим путём. В процессе отрыва

она подвергалась значительным деформациям, в

результате которых произошла механодеструкция,

связанная с образованием внутренних напряжений,

микро- и макротрещин в связи с разрывом наиболее

слабых связей, что в значительной степени облегча-

ет процесс диффузии молекул. Сказанное относится

прежде всего к неструктурированной части смолы.

Поэтому во второй области вместо процесса струк-

турирования следует ожидать дополнительный уход

н.м.ф. Структурированная часть смолы перешла в

неплавкое и нерастворимое состояние с образова-

нием пространственной сетки с более высокой энер-

гией внутримолекулярного взаимодействия. При

механических деформациях эта структура сохрани-

лась. Можно предположить, что степень структури-

рования эмали осталась неизменной с момента её

запечки в эмаль-печи.

Как следует из табл., исходная масса образца

№ 3 составляла

m

0

= m

1

+

m

=1,675

мг

+ 2,854

мг

= 4,53

мг

.

Отношения

m

1

/ m

o

и

m / m

o

соответствуют 37 и

63% от его полной массы. Если бы он не был под-

вергнут термомеханической деструкции, тогда пара-

метр

P

1

, как и во всех остальных случаях, лежал бы

в пределах

P

1

=0,52–0,55

, а массовые доли

m

1

и

m

в

нём составляли 53 и 47%, что соответствует значе-

ниям

m

1

' = 2,4 мг

и

m' = 2,13 мг

. Таким образом, тер-

момеханическая деструкция способствовала умень-

шению массы структурированной смолы на 0,73

мг

и на столько же увеличился выход н.м.ф. смолы в

области структурирования.

Следовательно, в образце № 3 практически вся

масса низкомолекулярных фракций успевает уда-

литься из объёма смолы и параметр

P

3

уменьшился

от 1,1 до 0,587 за счёт увеличения

m

(уравнение 4).

Полностью структурированный остаток эмали в смо-

ле составляет

Р

2

= 0,37. Аналогично ведёт себя и па-

раметр

Р

1

, характеризующий долю структурирован-

ной эмали в смоле.

Таким образом, в процессе проведения термогра-

виметрического анализа из образца № 3 удалялись

не только н.м.ф., но и не успевшая прореагировать

смола. Степень структурирования в нём после ТГА

составила

Р

1

/

Р

1max

= m

1

/ m

1

' =

0,37/0,53=0,7, что удо-

влетворительно соответствует полученным ранее

данным с использованием метода диэлектрических

потерь [5].

В заключениe следует отметить, что много-

слойный способ эмалирования из раствора лака

не позволяет реализовать оптимальные физико-

механические свойства изоляции по причине её не-

однородности и наличия низкомолекулярных приме-

сей — примерно 40—50% от твёрдой основы.

ЛИТЕРАТУРА

1. С.Д. Холодный. Технология термообработки изо-

ляции кабелей и проводов. — М. МЭИ, 1994, 160 с.

2. Кабели и провода. Основы кабельной техники/

А.И. Балашов, М.А. Боев, А.С. Воронцов и др. Под

ред. И.Б. Пешкова. — М.: Энергоатомиздат, 2009,

470 с. Ил.

3. С.А. Рейтлингер. Проницаемость полимерных ма-

териалов. — М.: Химия, 1974, 272 с.

4. А.В. Петров. Основные положения к расчёту

маршрута калибров для эмалирования проволо-

ки. Кабели и провода, 2009, № 6, с. 12—14.

5. А.В. Петров. Метод оценки степени запечки изо-

ляции провода ПЭФД-2-200 по температурной

зависимости tg

. Журнал «КАБЕЛЬ-news». № 10,

2009, с. 52—55.

Таблица. Расчётные значения технологических параметров

эмалирования

№

Образец

m

0

,

мг

m

p

,

мг

m

1

,

мг

m,

мг

P

P

1

P

2

P

3

1

Капля

17,66

11,03

3,506

3,115

0,375

0,53

0,20

1,13

2

Желатини-

зир.

лак

8,437

2,615

3,219

2,595

0,69

0,55

0,38

1,24

3

Эмаль

4,53

0

1,675

2,854

—

0,37

—

0,587

4

Проволока

1,657

0

0,863

0,794

—

0,52

—

1,1

Актуально

ÝÌÀËÈÐÎÂÀÍÍÛÅ ÏÐÎÂÎÄÀ

Оригинал статьи: Применение термогравиметрического анализа для определения физико-химических параметров изоляции эмалированных проводов

Данная статья рассматривает определение с помощью дифференциального термогравиметрического анализа (ДТГА) основных количественных закономерностей процессов пленкообразования и оценку возможности расчёта степени завершённости процесса структурирования изоляции эмалированных проводов.