«КАБЕЛЬ-news», № 1, 2014, www.kabel-news.ru

54

Производство

ÍÀÍÎÔÈËÜÅÐÛ

К

абельное производство может развиваться

или за счёт плавного усовершенствования

технологии, или же в результате технологи-

ческого прорыва. Нанофильеры компании

Nano-Diamond America относятся к обоим этим воз-

можным направлениям развития кабельного произ-

водства.

Технология осаждения из газовой фазы (CVD), с

помощью которой твёрдые покрытия могут быть на-

несены на подложку, не является новой. Новым яв-

ляется возможность создания нанокристаллических

алмазных покрытий со структурой приблизительно в

50 нанометров, которые прочно сцепляются с недо-

рогим материалом основания из карбида вольфрама.

Многие промышленные применения этой новой

технологии развивались одновременно, но одно из

них почти немедленно начало широко внедряться

именно в кабельной промышленности для выполне-

ния операций уплотнения и скрутки. Разработанный

для этих целей продукт известен как нанофильеры.

Причины быстрого успешного использования на-

нофильер в операциях уплотнения при скрутке ясны.

Для уплотнения кабелей необходимо использовать

очень большие фильеры. Положительные аспекты

использования алмазной технологической оснастки

там, где это возможно, хорошо известны, но всё ещё

остаётся невозможным или экономически абсурд-

ным пытаться производить поликристаллические

(PCD) заготовки для изготовления фильер больших

размеров.

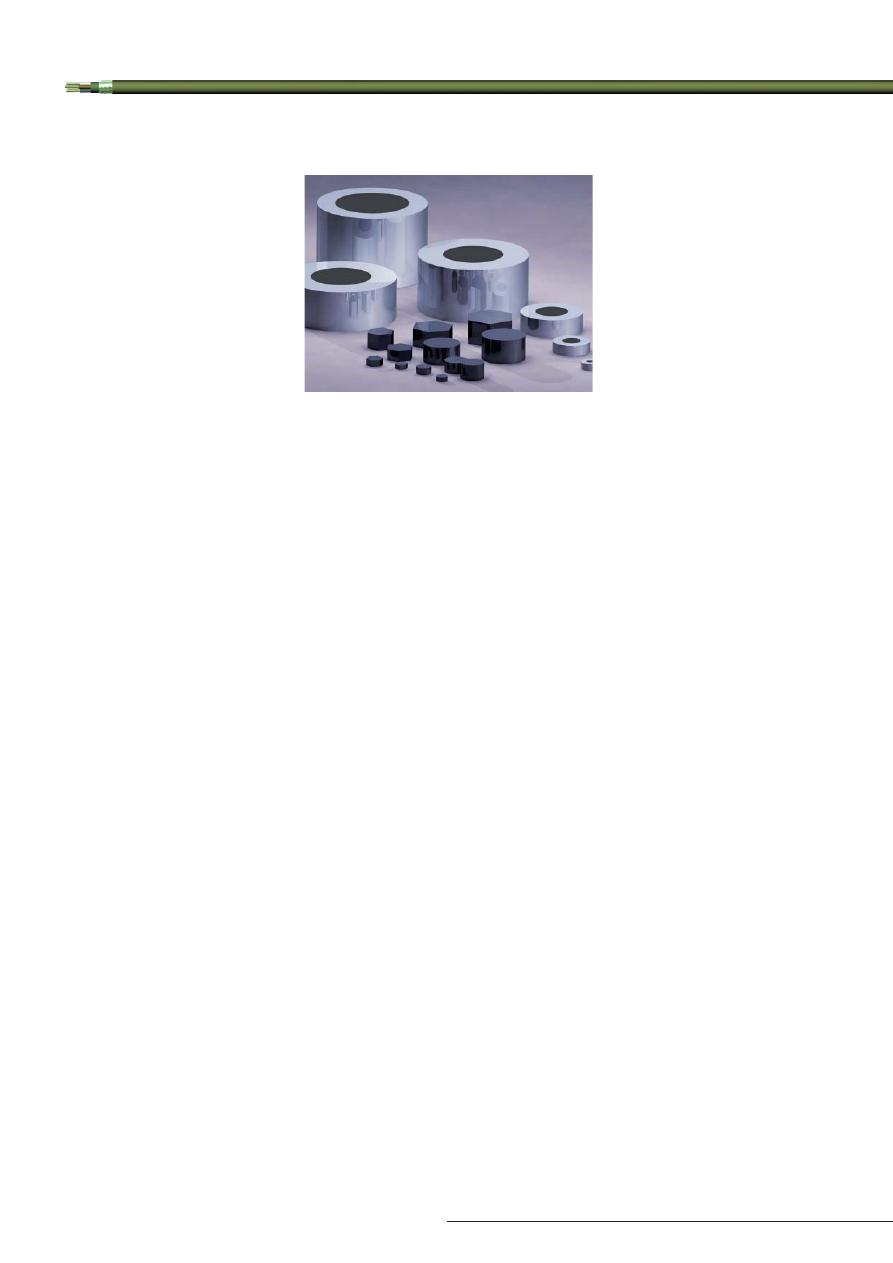

Заготовки из PCD обычно представляют собой

твёрдую массу алмазных частиц, сжатых при пре-

дельно высоком давлении и удерживаемых вместе

различными скрепляющими материалами. Отсюда

следует, что каждый раз, когда вы удваиваете диа-

метр и толщину цилиндрической заготовки из PCD

для увеличения диаметра выходного канала волоки

в два раза, количество алмазного материала в за-

готовке увеличивается в 8 раз, соответственно воз-

растает и цена продукта.

Кроме того, для изготовления нанофильер с иде-

альным профилем из больших PCD-заготовок тре-

буется много времени и больших усилий, а сам про-

цесс является весьма дорогостоящим.

Фильеры из PCD можно купить (за запредельно

высокую цену) с диаметром выходного канала до

37 мм. Как правило, только крупнейшие произво-

дители кабелей будут использовать эти большие

PCD-фильеры при ценах, намного превышающих

25 000 долл. США за одну штуку.

И напротив, нанофильеры могут быть быстро

изготовлены с диаметром выходного канала до

60 мм. Формирование нанокристаллической ал-

мазной поверхности стоит недорого, этот процесс

происходит во время изготовления фильеры. Стан-

дартное время поставки готовой фильеры состав-

ляет приблизительно 4 недели. Для сравнения от-

метим, что при максимально возможном диаметре

выходного канала с покрытием из PCD стоимость

нанофильеры с диаметром отверстия 37,0 мм равна

2467 долл. США. При диаметре выходного канала

48 мм стоимость нанофильеры возрастает весьма

умеренно — ненамного более 3000 долл. США.

Для того чтобы получить наилучшие результаты

от использования нанофильер при уплотнении кабе-

ля, необходимо понимание основных характеристик

нанофильер в сравнении с характеристиками PCD-

фильер.

Применение нанофильер

в кабельной

промышленности

Используя нанофильеры, производитель кабельной продукции может

внести ряд важных изменений в процесс производства, которые в результате

приведут к повышению качества проводника, снизят расход материала и уве-

личат скорость производственного процесса.

Даг ТОРНТОН, Nano-Diamond America, Inc.

«КАБЕЛЬ-news», № 1, 2014, www.kabel-news.ru

55

Производство

ÍÀÍÎÔÈËÜÅÐÛ

ТРЕНИЕ

Нанофильеры обеспечивают предельно низкое

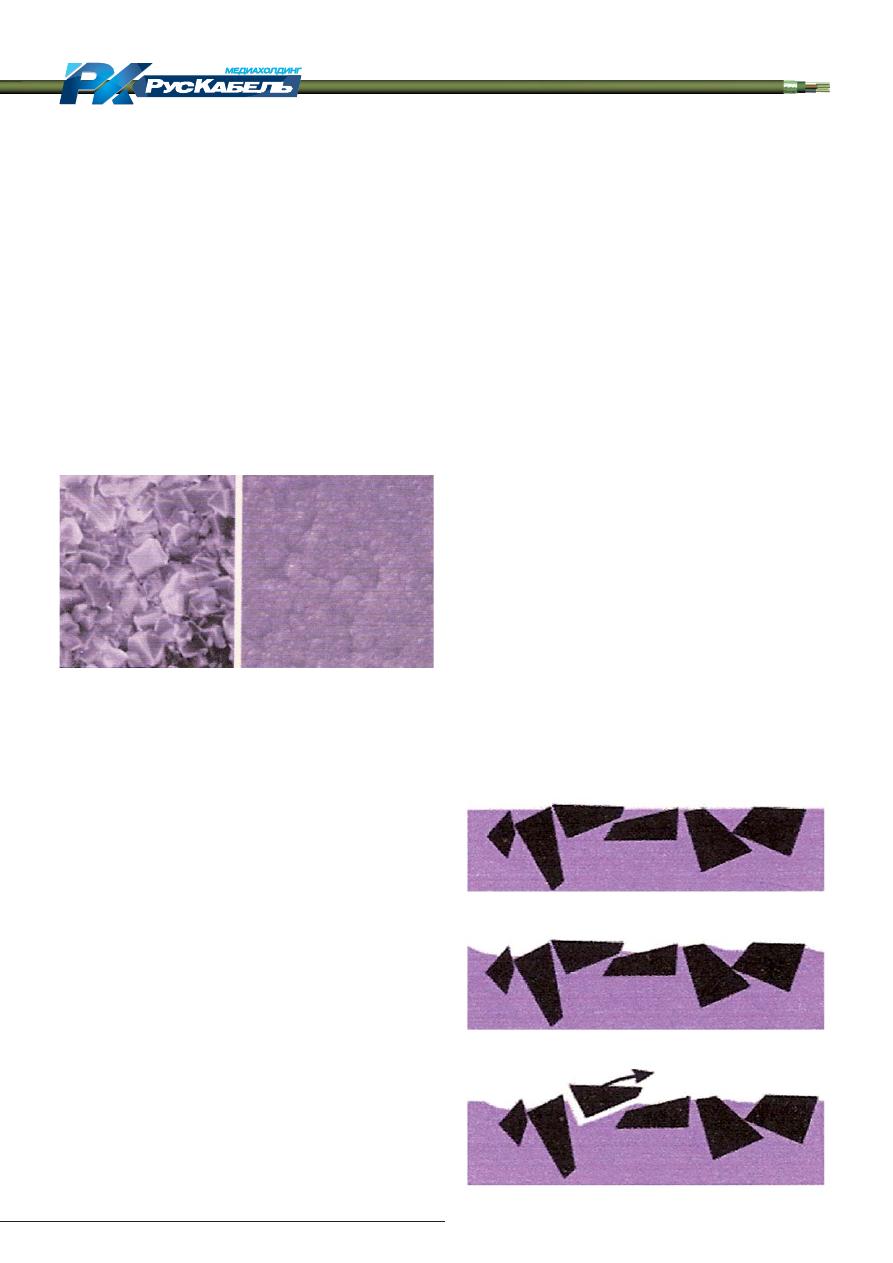

трение. На рис.1 показаны мелкозернистая по-

верхность PCD (пятимикронная структура) и по-

верхность нанофильеры (приблизительно пяти-

десятинанометровая структура) при одинаковом

увеличении в электронном сканирующем микро-

скопе. Очевидно, что поверхность нанофильеры

является намного более гладкой. Нам неизвестна

поверхность фильеры, обладающая меньшим, чем

у нанофильеры, коэффициентом трения.

Рис. 1. Сравнение поверхностей PCD-фильеры

(слева) и нанофильеры (справа) при увеличении

в 4000 раз

верхний слой. В результате получается больший ди-

аметр рабочего отверстия. Эти операции достаточно

трудоёмки, на их выполнение затрачивается много

времени, и для больших PCD-фильер это экономи-

чески не оправдано.

СРОК СЛУЖБЫ ФИЛЬЕР

Для нанофильер, используемых в операциях

уплотнения кабелей, общей мерой оценки срока их

службы является длина кабелей, прошедших эти

операции, в 800 км.

ЗАВИСИМОСТЬ ДИАМЕТРА ВЫХОДНОГО

КАНАЛА ВОЛОКИ И КАЧЕСТВА

ПОВЕРХНОСТИ ОТ ВРЕМЕНИ

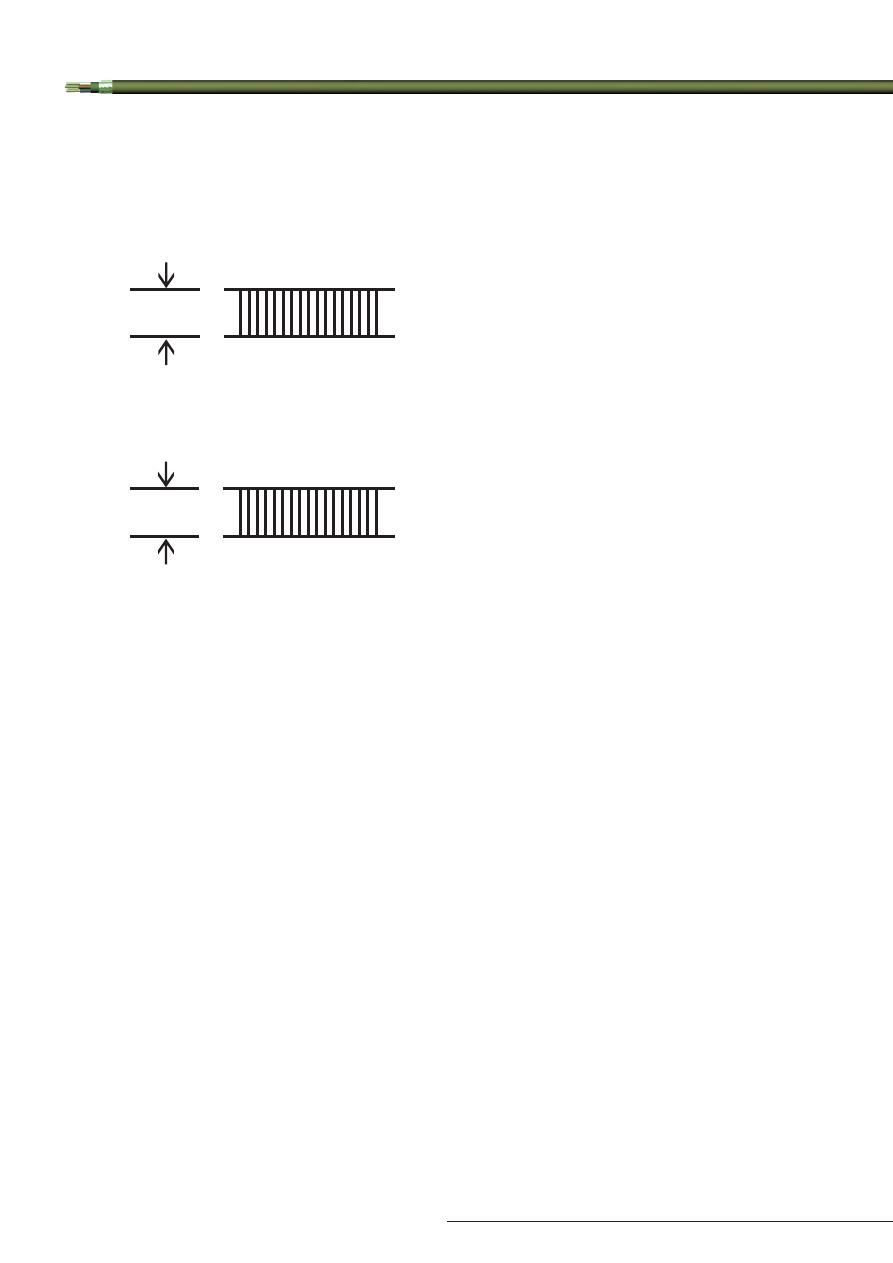

Хорошо известно, что качество РCD-фильер со

временем ухудшается по двум взаимосвязанным

причинам. Относительно мягкие материалы напол-

нителя быстро изнашиваются, при этом обнажаются

зазубренные края алмазных частиц, что увеличи-

вает поверхностное трение. По мере продолжения

этого процесса из фильеры «вытягиваются» кусочки

алмазного материала из материала PCD и это при-

водит к увеличению диаметра рабочего отверстия

(рис. 2а).

Отметим, что у нанофильер во все время их служ-

бы сохраняется допуск +0. Это является следствием

исключительной твёрдости нанокристаллической

алмазной поверхности.

ТВЁРДОСТЬ

PCD-фильера содержит мягкие материалы на-

полнителя, такие, как кобальт, которые использу-

ются для того, чтобы формировать из массы PCD-

монолит. При этом частицы могут располагаться в

любой ориентации и в любом направлении.

Поверхность нанофильеры — однонаправленная.

Частицы алмаза стоят подобно солдатам в строю.

Алмазы на изделии образуют самую твёрдую из из-

вестных конфигурацию — 1,1,1. В результате твёр-

дость оказывается в 4—5 раз больше, чем у поли-

кристаллической алмазной поверхности.

РАЗРУШЕНИЕ

Алмазная нанокристаллическая поверхность

остаётся как новая при допуске на диаметр рабочего

отверстия +0 до тех пор, пока в вольфрам-карбид-

ной подложке не образуется усталость металла и он,

соответственно, уже не может поддерживать алмаз-

ный слой. В такой ситуации на алмазной нанокри-

сталлической поверхности образуются небольшие

трещины и на поверхности обрабатываемого прово-

да становятся видимыми царапины. В этом случае

фильеру необходимо заменять новой нанофиль-

ерой. Старая фильера может быть выброшена.

Отметим, что и PCD-фильеры приходят в негод-

ность. Качество поверхности ухудшается, при этом

требуется произвести её полировку или срезать

Рис. 2a. Деградация PCD

(a) новая поверхность

(c) выкрашивание частиц

b) материал наполнителя изношен

«КАБЕЛЬ-news», № 1, 2014, www.kabel-news.ru

56

Производство

ÍÀÍÎÔÈËÜÅÐÛ

Фактом, противоречащим интуитивному пред-

ставлению о твёрдости нанофильер, является то, что

качество их поверхности действительно улучшается

со временем. На рис. 2b показано, каким образом

верхушки высокоструктурированных нанокристал-

лических частиц могут быть сделаны более пло-

скими во время работы инструмента, что вызывает

неизмеримо малое увеличение диаметра рабочего

отверстия. При этом качество поверхности улучша-

ется по сравнению с поверхностью новой фильеры.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ФИЛЬЕР

Фильеры из PCD необходимо регулярно полиро-

вать для поддержания их работоспособности. Для

нанофильер отсутствует необходимость в повторя-

ющихся операциях полировки или в каком-либо тех-

ническом обслуживании вообще. Повторный срез

нанофильер по высоте всерьёз даже не рассматри-

вался из-за низкой стоимости замены отработавше-

го инструмента новым.

ДОЛГОВРЕМЕННОЕ ИЛИ

КРАТКОВРЕМЕННОЕ ИСПОЛЬЗОВАНИЕ

Из-за превосходного отношения цена/качество

нанофильеры весьма целесообразно использовать

при мелкосерийном производстве, причём так же

просто, как и при крупносерийном.

ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ

НАНОФИЛЬЕР

Мы привыкли оценивать значение фильер в тер-

минах отношения цена/качество. Такое сравнение

легко осуществлять. Некая фильера стоит Х дол-

ларов и обеспечивает производство Y км кабеля с

уплотнением.

При сравнении вольфрам-карбидных фильер или

PCD-фильер с нанофильерами в большинстве ситу-

аций преимущество остаётся за нанофильерами.

Но существует несколько более эффективных

способов рассмотрения реальных характеристик

при производстве операции уплотнения кабеля.

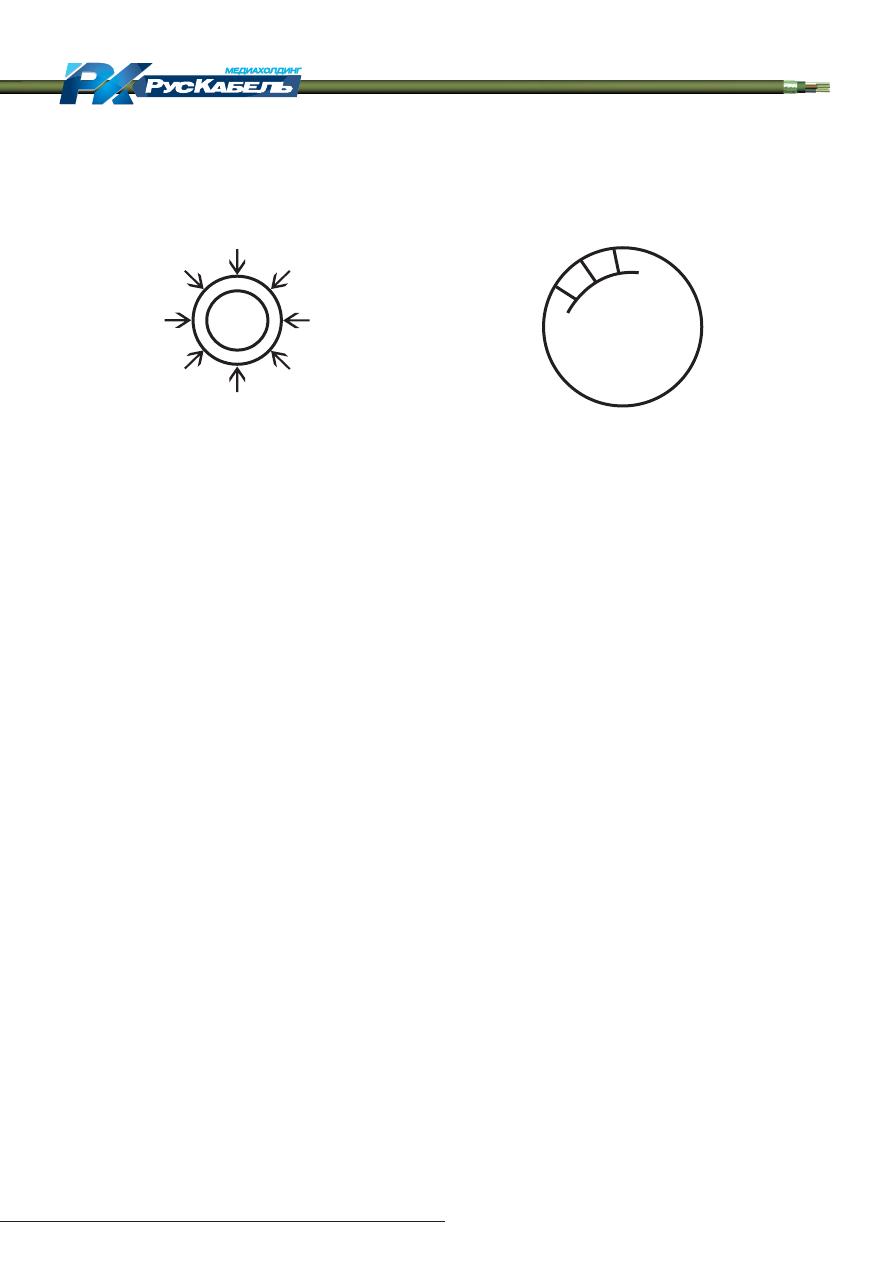

1. Качество тела проводника.

Трение являет-

ся врагом во многих отношениях при уплотняющей

скрутке кабелей. Обычно мы думаем, что эта опе-

рация является лёгкой и простой окончательной

операцией, но в действительности это предельно

сложный процесс, в котором индивидуальные про-

водники конусом вводятся в уплотняющую фильеру

под углом вплоть до 30°, при котором существенно

увеличивается контактная длина проводников на

поверхности фильеры. Следовательно, на поверх-

ности проводников, формирующих внешний слой,

немедленно увеличивается трение. При этом про-

водники во внешнем слое существенно деформиру-

ются и деформация начинается на линии контакта

с уплотняющей фильерой. В процессе волочения

механические напряжения и деформации одно-

родны в угле 360° по поперечному сечению, но при

уплотнении мы укладываем плоские поверхности на

поперечное сечение, формируя классическую «тра-

пециидальную» форму поперечного сечения (рис. 3).

Если усилия трения достаточно велики, эта экстре-

мальная деформация вызывает разрушение, кото-

рое распространяется вглубь от поверхности прово-

дника вследствие действия дополнительных усилий

фрикционного сдвига. Разрушение металла про-

исходит внутри проводника на микроскопическом

уровне. Научным названием такого разрушения

является «кристаллическая дислокация», результа-

том — упрочнение изделия (это известно) и увели-

чение электрического сопротивления или снижение

электропроводности (этот факт не является широко

известным).

Таким образом, первое достоинство нанофильер

является очевидным. Меньшее трение означает

меньшие внутренние разрушения проводников, что

приводит к лучшей их проводимости или меньшему

электрическому сопротивлению после окончатель-

ной обработки. Поскольку в целом тело проводника

должно пропускать большие электрические токи без

перегрева, это очень полезное явление.

2. Расход сырья.

Возможен (и многие производи-

тели кабелей рассматривают крайне желательным)

первый шаг, рассмотренный выше, для того чтобы

обеспечить существенное улучшение в использова-

нии исходного сырья.

Самым дорогим компонентом кабеля является

тело проводника. Стандартные измерения электри-

ческого сопротивления проводника на километр на

Рис. 2b. Улучшение качества поверхности

нанофильеры

(a) новая поверхность

(b) Результат полировки инструмента и сглаживания

верхушек частиц алмаза

Инструмент

Карбид-вольфрамовая

подложка

Карбид-вольфрамовая

подложка

Инструмент

Н

аноалмаз

15—25 мкм

Наноалмаз

«КАБЕЛЬ-news», № 1, 2014, www.kabel-news.ru

57

Производство

ÍÀÍÎÔÈËÜÅÐÛ

постоянном токе являются замечательно хорошим

средством оценки способности кабеля работать при

требуемой электрической нагрузке без избыточного

повышения температуры.

При применении нанофильер электрическое со-

противление тела проводника на первом шаге сни-

жается и, следовательно, у нас есть возможность

внести небольшие изменения в конструкцию кабеля.

За счёт небольшого уменьшения диаметра инди-

видуальных проводников электрическое сопротив-

ление тела проводника снова может быть сделано

таким, каким оно было изначально (всё ещё соответ-

ствующим исходным требованиям), но необходимое

количество исходного материала будет существенно

уменьшено.

Производители, применяющие нанофильеры,

как правило, сообщают о значительном снижении

расхода исходного материала на этом этапе. Для

алюминиевых кабелей снижение общего расхода

алюминия составило 2,4% (по сравнению с лучши-

ми результатами, полученными при использовании

PCD-фильер).

Для медных кабелей достигнутое улучшение со-

ставило 1,8%, но более типичным является сниже-

ние расхода меди в 1%. Конечно, экономия расхода

меди в 1% является прекрасным результатом, если

оценить его в денежном эквиваленте. Производи-

тели кабелей, заменившие вольфрам-карбидные

фильеры на нанофильеры, сообщают о снижении

расхода меди на 2% при уплотнении медных про-

водников.

3. Скорость процесса производства.

Если мы

снова начнём с первого шага, то электрическое со-

противление тела проводника уже уменьшено за

счёт использования нанофильер, обеспечивающих

низкое трение при таких же диаметрах выходно-

го канала волоки, как у ранее использовавшихся

фильер, независимо от типа этих фильер. Но это не

единственное, что случилось. Ещё возможно значи-

тельное снижение температуры рабочего процесса

(40 вместо 46°С в документально зафиксированном

случае сравнения финальной нанофильеры с фи-

нальной PCD-фильерой с одинаковым выходным

диаметром канала волоки).

Этот эффект может быть легко измерен с помо-

щью недорогого инфракрасного термометра. Если

увеличение скорости производственного процесса

является целью оптимизации производства, то нано-

фильеры дают возможность значительно увеличить

скорость работы крутильной машины.

Например, сообщалось, что машина жёсткой

скрутки, в которой были установлены нанофиль-

еры, прекрасно работала при скорости процесса

60 м/мин. И в этом случае очевидной причиной это-

го эффекта является использование нанофильер.

Повышение температуры является следствием на-

личия трения и определяется скоростью процесса.

В данном случае трение меньше, так что при этом

можно увеличить скорость производственного про-

цесса до тех пор, пока снова будет достигнута пер-

воначальная температура. Но теперь машина рабо-

тает значительно быстрее.

4. Усовершенствование производственного

процесса.

Прежде всего стоит отметить, что повы-

шение эффективности производства — это слож-

ная задача, решение которой зависит не только от

фильер, но и от огромного количества других факто-

ров. Тем не менее производителям фильер часто за-

дают такие вопросы, как: «Какой финальный диаметр

фильеры должен быть специфицирован при заказе

нанофильер?» и «Насколько следует уменьшить диа-

метры индивидуальных проводников, если требуется

решить проблему более экономного расхода сырья

для их изготовления?». К сожалению, производитель

фильер в одиночку не может с абсолютной уверенно-

стью дать ответ ни на один из этих вопросов.

(b) Максимальная деформация

(а) Минимальная деформация

Рис. 3. Деформация во время уплотнения

Изменение поверхности приводит к большему внутреннему

повреждению.

Следствие – большее увеличение электрического сопротивления.

Напряжения распределены равно-

мерно по всей окружности.

Изменений формы нет.

Меньше внутренних повреждений.

«КАБЕЛЬ-news», № 1, 2014, www.kabel-news.ru

58

Производство

ÍÀÍÎÔÈËÜÅÐÛ

Делая первый шаг, рас-

смотренный выше, вы можете

работать с фильерами с теми

же самыми рабочими диаме-

трами, которые имели ранее

применявшиеся PCD- или TC-

фильеры, для того чтобы про-

демонстрировать повышение

качества тела проводника. При

этом возникает вопрос: что

делать дальше? Изготовитель

фильер и на этот вопрос не мо-

жет в одиночку дать ответ. Вот что может сказать

производитель фильер:

• небольшое уменьшение диаметров индивиду-

альных проводников оказывает хорошо прогно-

зируемое влияние на величину электрического

сопротивления (оно увеличивается) и на расход

сырья (он снижается). Так что вы должны быть

уверены в том, что прежде, чем сделаете провод-

ники более лёгкими, вы можете снизить их элек-

трическое сопротивление. Процесс тщательного

измерения электрического сопротивления зна-

чительно упрощается за счёт использования до-

ступного готового измерительного оборудования,

разработанного специально для этой цели. Как

правило, затраты на это оборудование окупаются

его практическим использованием в течение не-

скольких недель или в крайнем случае несколь-

ких месяцев;

• если вы используете нанофильеры с теми же ра-

бочими диаметрами, какие были у ранее исполь-

зованных фильер, тело проводника теперь будет

менее спрессовано, чем ранее, поскольку после

того, как диаметры проводников были несколько

уменьшены, необходимо перерабатывать мень-

шее количество металла;

• более низкая величина уплотнения сама по себе

вызывает меньшие разрушения в теле прово-

дника, что приводит к потенциальной возмож-

ности дальнейшего понижения сопротивления

проводника;

• второй и третий пункты из вышеуказанных со-

ответствуют предположению, что диаметр про-

водника после финального уплотнения может

быть несколько уменьшен, если ставится задача

сохранения первоначального значения степени

уплотнения, что приводит к снижению расхода

всех материалов, используемых для изготовле-

ния оплётки, изоляции и др., т.е. элементов кон-

струкции, располагающихся снаружи — вне тела

проводника.

Как видно, на качество процесса уплотнения бу-

дут влиять многие факторы, и далеко не все из них

зависят от производителя фильер. Перечислим не-

которые из основных таких факторов. К независя-

щим от фильер факторам от-

носятся скорость, угол конуса,

образуемого вводимыми в

фильеру проводниками, коэф-

фициент уплотнения и свой-

ства смазочных материалов

(если такие используются). Все

эти факторы оказывают суще-

ственное влияние на оконча-

тельный результат.

Многие производители ка-

бельной продукции имеют

более чем достаточный опыт и знания о производ-

ственном процессе (больший опыт, чем у изготови-

телей фильер в большинстве случаев), что даёт им

возможность регулировать все их собственные про-

цессы без привлечения какой бы то ни было внеш-

ней помощи.

Производители кабельной продукции могут полу-

чить ответы на основные вопросы непосредственно

у производителей нанофильер. Ещё один вариант —

обратиться в одну из нескольких компаний, которые

специализируются на профессиональных консульта-

циях в области нанофильер.

Для получения дополнительной информации и

технических спецификаций на нанофильеры об-

ращайтесь к автору этой статьи в Nano-Diamond

America, Inc. или посетите веб-сайт компании —

www.nan-die.com

Nano-Diamond America, Inc.

поставляет для ка-

бельной индустрии новейшие, с большим сроком

службы инструменты для промышленного приме-

нения. Для обеспечения существенного преимуще-

ства в эффективности производственного процесса

вместо традиционных алмазных инструментов пред-

лагается использовать нанокристаллические алмаз-

ные композиты. Миссия компании проста — сделать

эти высокоэффективные и имеющие чрезвычайно

привлекательные цены продукты абсолютно доступ-

ными на мировых рынках. К основным сегментам

рынка, где работает Nano-Diamond America, Inc., от-

носится производство проводов, силовых кабелей

для электроэнергетики и труб. Основной продукцией

компании являются нанофильеры, которые прекрас-

но работают в различных промышленных регионах

мира, обеспечивая экономию исходных сырьевых

материалов, лучшее финишное качество поверхно-

сти, продлевая срок службы и снижая издержки на

технологическое оборудование.

Источник:

Doug Thornton. Getting the Best Out of Nano-Dies

for Cabling Manufacturers. Wire & Cable Technology

International, November 2013.

Перевод Святослава ЮРЬЕВА

Оригинал статьи: Применение нанофильер в кабельной промышленности

Используя нанофильеры, производитель кабельной продукции может внести ряд важных изменений в процесс производства, которые в результате приведут к повышению качества проводника, снизят расход материала и увеличат скорость производственного процесса.