164

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

Применение

метода

ультразвукового

неразрушающего

контроля

для

диагностики

состояния

фарфоровых

покрышек

Гущеваров

П

.

Л

.,

Широкшин

А

.

В

.,

Кайсин

И

.

В

.,

филиал

ПАО

«

МРСК

Центра

и

Приволжья

» — «

Кировэнерго

»

Аннотация

Основные

причины

повреждения

фарфоровых

покрышек

маломасляных

выключателей

ВМТ

-110.

Краткое

изложение

методики

ультразвукового

неразрушающего

контроля

по

-

крышек

ПВМо

-110.

Результаты

работы

по

диагностике

фарфоровых

покрышек

в

филиале

«

Киров

энерго

»

ПАО

«

МРСК

Центра

и

Приволжья

».

Ключевые

слова

:

фарфоровые

покрышки

маломасляных

выключателей

,

узлы

армировки

,

структурометрия

,

дефектометрия

,

дефектограмма

П

ри

эксплуатации

выключателей

ВМТ

-110

в

филиале

«

Кировэнерго

»

ПАО

«

МРСК

Цен

-

тра

и

Приволжья

» (

далее

—

Кировэнерго

)

неоднократно

выявлялись

дефекты

фарфоровых

покрышек

ПВМо

-110 (

далее

—

покрышек

).

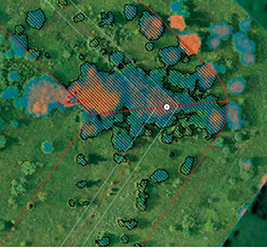

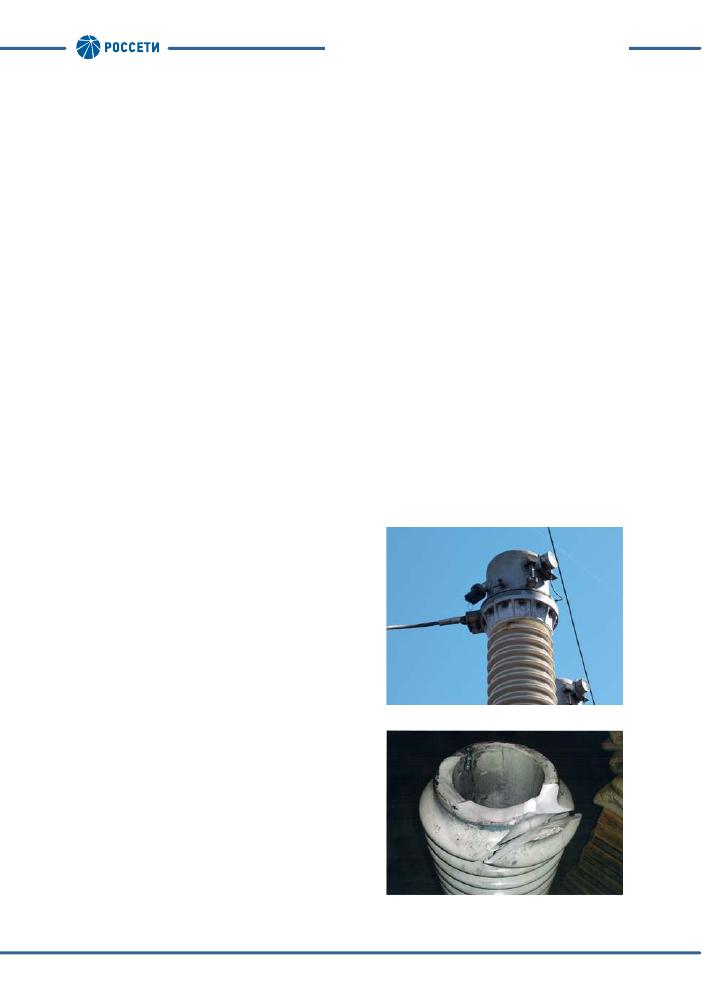

Одни

дефекты

выявлялись

при

внешнем

осмотре

вы

-

ключателей

(

рисунок

1).

Другие

дефекты

приводи

-

ли

к

разрушению

покрышек

(

рисунок

2).

Практически

при

всех

повреждениях

обна

-

руживались

кольцевые

трещины

на

внутренней

поверхности

фарфора

в

узлах

армировки

покры

-

шек

,

по

которым

и

происходило

разрушение

(

ри

-

сунок

3).

Причем

повреждались

как

верхние

,

так

и

нижние

узлы

армировки

.

Как

правило

,

поврежде

-

Рис

. 1.

Покрышка

с

видимым

подтеком

масла

Рис

. 2.

Покрышка

,

поврежденная

в

работе

165

ДИАГНОСТИЧЕСКИЕ

ОБСЛЕДОВАНИЯ

И

ИСПЫТАНИЯ

ния

происходили

в

зимний

период

времени

,

особенно

в

периоды

резких

перепадов

темпера

-

тур

окружающей

среды

.

Причиной

этих

повреждений

служила

нестабильность

механической

прочности

покрышек

,

обусловленная

низкими

механическими

характеристиками

применяемой

некоторыми

производителями

массы

фарфора

,

а

также

периодическими

нарушениями

техно

-

логии

изготовления

и

армирования

фарфора

.

Для

контроля

за

состоянием

покрышек

без

разборки

выключателей

Кировэнерго

в

2007

году

были

приобретены

прибор

УДС

2

ВФ

-

ЦИВОМ

-

ЭП

(

далее

—

прибор

) (

рисунок

4)

и

«

Методика

ультразвукового

неразрушающего

контроля

покрышек

маломасляных

выключа

-

телей

»

у

ООО

«

Центр

испытаний

высоковольтного

оборудования

и

материалов

»,

г

.

Санкт

-

Пе

-

тербург

(

ЦИВОМ

) [1].

Согласно

методике

ЦИВОМ

ультразвуковой

неразрушающий

контроль

(

далее

—

УЗНК

)

по

-

крышек

включает

в

себя

два

метода

:

ультразвуковую

импульсную

структурометрию

(

далее

—

УЗС

)

и

ультразвуковую

импульсную

дефектометрию

(

далее

—

УЗД

).

При

помощи

УЗС

выявляются

открытая

микроскопическая

пористость

фарфора

(

далее

—

ОМИП

)

и

«

нарушение

»

состава

фарфоровой

массы

.

ОМИП

—

дефект

,

в

настоящее

время

от

-

ветственный

за

основную

часть

разрушения

изоляторов

по

вине

изготовителей

.

ОМИП

имеет

чисто

производственное

происхождение

,

поэтому

проведение

повторной

УЗС

не

требуется

.

УЗС

заключается

в

измерении

скоростей

распространения

в

верхнем

и

нижнем

«

опасных

»

сечениях

(

далее

—

ВОС

и

НОС

)

контролируе

-

мых

покрышек

«

головных

» (

сигнал

проходит

сквозь

фарфоровое

тело

покрышки

)

и

поверх

-

ностных

(

сигнал

проходит

по

поверхности

по

-

крышки

)

ультразвуковых

колебаний

(

УЗК

).

Измерение

скоростей

распространения

«

головных

» (

далее

—

ГВ

)

и

поверхностных

волн

(

далее

—

ПВ

)

осуществляется

в

танген

-

циальном

направлении

,

с

помощью

одной

и

той

же

пары

датчиков

ультразвуковых

коле

-

баний

рабочей

частотой

2,5

МГц

с

призматиче

-

скими

насадками

;

один

из

датчиков

является

излучателем

(

И

),

другой

—

приемником

(

П

)

(

рисунок

5).

На

боковой

поверхности

ВОС

и

НОС

покрышки

с

помощью

штангенциркуля

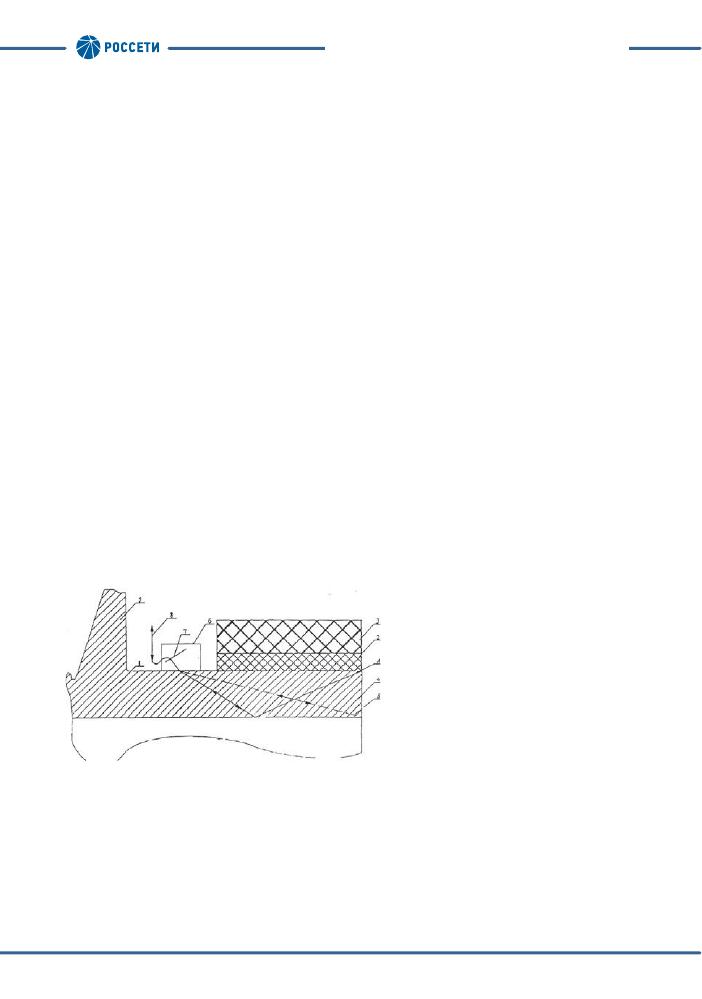

Рис

. 3.

Кольцевые

трещины

Рис

. 4.

Прибор

УДС

2

ВФ

-

ЦИВОМ

-

ЭП

Рис

. 5.

Схема

УЗС

:

И

(

П

) —

излучатель

(

при

-

емник

)

с

призматической

насадкой

,

L

Г

—

база

измерения

скорости

«

головной

»

волны

(

ГВ

),

дуга

АВ

—

база

измерения

скорости

поверх

-

ностной

волны

(

ПВ

)

166

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

с

длинными

губками

и

маркера

наносятся

метки

,

соответствующие

длине

базы

измерения

(

L

Г

= 180

мм

)

скорости

ГВ

;

с

помощью

гибкой

линейки

с

прорезями

и

маркера

наносятся

метки

,

соответствующие

длине

базы

измерения

(

длина

дуги

100

мм

)

скорости

ПВ

.

Для

обеспечения

акустического

контакта

рабочие

грани

призм

датчиков

смачиваются

во

-

дой

,

датчики

устанавливаются

на

метки

для

измерения

ГВ

и

плотно

прижимаются

к

поверх

-

ности

изделия

.

Производится

отсчет

времени

прохождения

ГВ

по

прибору

.

Данные

операции

повторяются

для

измерения

времени

прохождения

ГВ

и

ПВ

в

ВОС

и

НОС

.

По

измеренным

значениям

времени

прохождения

эхо

-

сигнала

и

известной

длине

базы

из

-

мерения

рассчитываются

скорости

прохождения

ГВ

и

ПВ

.

Полученные

значения

скоростей

распространения

ГВ

и

ПВ

сравниваются

с

«

граничными

».

«

Граничные

»

скорости

определяются

для

покрышек

,

входящих

в

технологически

однородную

партию

(

изделия

одного

типа

,

выпущенные

одним

и

тем

же

заводом

в

течение

одного

года

)

по

результатам

совместных

ультразвуковых

и

разрушающих

(

методом

фуксиновой

пробы

под

давлением

)

испытаний

и

предоставляются

ЦИВОМ

.

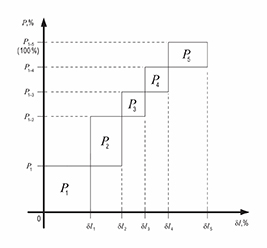

Если

полученные

скорости

распростране

-

ния

ГВ

и

ПВ

выше

«

граничных

»,

покрышка

считается

годной

.

Покрышка

считается

«

условно

годной

»,

если

хотя

бы

одна

из

полученных

скоростей

ниже

«

граничного

значения

»

не

более

чем

на

100

м

/

с

и

подлежит

плановой

замене

.

В

остальных

случаях

покрышка

считается

негод

-

ной

и

подлежит

немедленной

замене

.

УЗД

покрышек

позволяет

выявлять

макроскопические

дефекты

«

опасных

»

сечений

и

око

-

нечностей

как

производственные

,

так

и

возникающие

в

эксплуатации

из

-

за

впитывания

влаги

в

зоны

ОМИП

.

Повторная

УЗД

целесообразна

для

временно

оставляемых

в

эксплуатации

по

-

крышек

,

в

которых

при

первичном

УЗНК

выявлены

ОМИП

или

иные

производственные

дефек

-

ты

,

либо

для

покрышек

,

эксплуатируемых

свыше

нормативного

срока

,

в

которых

могут

возни

-

кать

медленно

растущие

зоны

растрескивания

.

УЗД

основана

на

прозвучивании

оконечностей

покрышек

с

помощью

малогабаритных

на

-

клонных

пьезоэлектрических

преобразователей

(

далее

—

ПЭП

)

с

углом

ввода

ультразвуковых

колебаний

45º–65º (

рисунок

6).

При

этом

для

ПЭП

с

меньшим

углом

ввода

ультразвуковых

колебаний

лучше

просматривается

внешняя

область

торца

—

вариант

«

А

» («

зеркальный

»

сигнал

—

отра

-

жение

от

внешнего

угла

торца

по

-

крышки

),

для

ПЭП

с

большим

углом

ввода

ультразвуковых

колебаний

лучше

просматривается

внутренняя

область

торца

—

вариант

«

Б

» («

пря

-

мой

»

сигнал

—

отражение

от

вну

-

треннего

угла

торца

покрышки

).

Вы

-

бор

ПЭП

зависит

от

качества

обжига

покрышки

и

от

марки

фарфоровой

массы

(

М

110–

М

130).

Обследование

производится

по

возможности

вблизи

от

армиро

-

вочного

шва

.

Поверхность

опасного

сечения

должна

быть

очищена

от

краски

и

обильно

смочена

водой

.

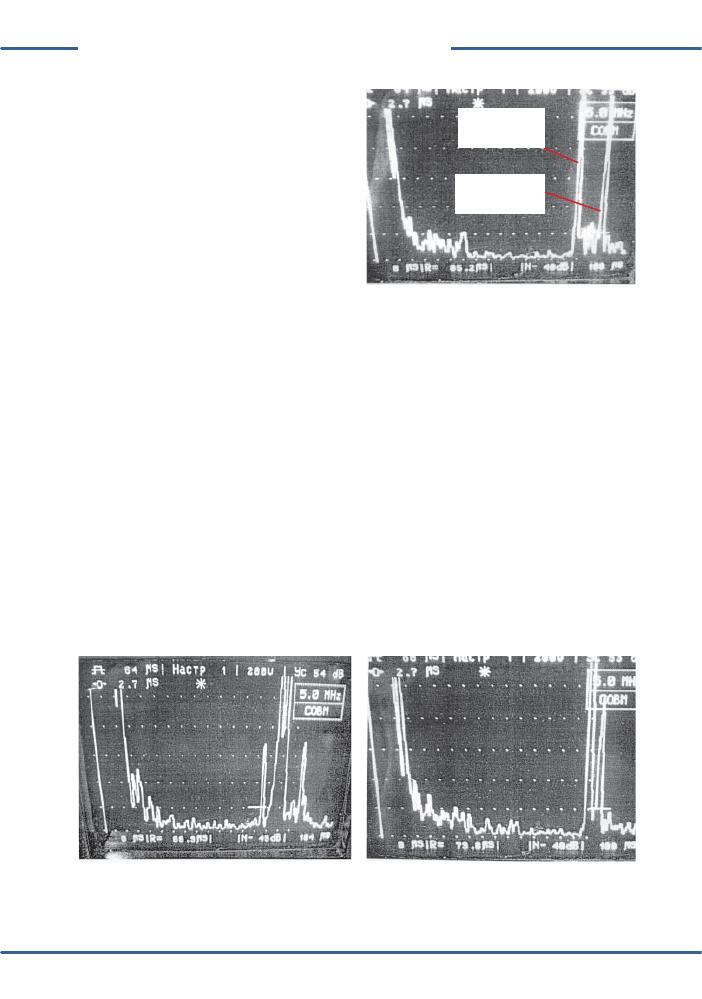

Дефектограмма

участка

покрышки

,

Рис

. 6.

Схема

УЗД

1

—

фарфоровое

тело

покрышки

2 —

армирующий

цементный

состав

3 —

металлический

фланец

4 —

торец

фарфоровой

части

5 —

ребро

покрышки

6 —

призма

наклонного

датчика

7 —

пьезопластина

8 —

коаксиальный

кабель

А

и

Б

—

варианты

прозвучивания

167

ДИАГНОСТИЧЕСКИЕ

ОБСЛЕДОВАНИЯ

И

ИСПЫТАНИЯ

не

имеющего

сколов

и

трещин

,

приведе

-

на

на

рисунке

7.

Разница

между

«

прямым

»

и

«

зеркальным

»

пиками

составляет

порядка

10

мкс

.

Появление

сигнала

с

временными

коор

-

динатами

меньшими

,

чем

у

«

прямого

»

сигна

-

ла

,

свидетельствует

о

наличии

внутренних

трещин

,

наиболее

опасного

дефекта

(

ри

-

сунок

8).

Внутренние

трещины

-

сколы

часто

начинаются

на

внутреннем

угле

,

уходят

в

глубину

и

снова

выходят

на

угол

торца

.

На

экране

дефектоскопа

это

выглядит

как

изменение

положения

сигнала

-

дефекта

при

перемещении

датчика

.

Уменьшение

разницы

между

«

прямым

»

и

«

зеркальным

»

сигналом

свидетельствует

о

на

-

личии

на

данном

участке

внешнего

скола

на

торце

покрышки

(

рисунок

9).

Следить

за

этой

разницей

необходимо

через

каждый

сантиметр

дуги

окружности

опасного

сечения

.

Глубокий

внешний

скол

(

разница

между

«

прямым

»

и

«

зеркальным

»

пиками

менее

2

мкс

)

приводит

к

тому

,

что

скол

заходит

за

резиновое

уплотнение

и

появляется

возможность

подтекания

масла

под

резиновое

уплотнение

через

скол

и

слой

цементной

армировки

.

При

сильной

ОМИП

возможен

случай

,

когда

затухание

сигнала

настолько

сильное

,

что

ме

-

стами

(

или

по

всей

окружности

опасного

сечения

)

не

удается

выловить

ни

«

прямого

»

сигнала

,

ни

«

зеркального

».

Как

правило

,

такие

торцы

впитывают

масло

и

влагу

.

Так

как

у

таких

покрышек

невозможно

выявить

,

появились

зоны

растрескивания

на

торцах

или

нет

,

они

отбраковываются

.

В

Кировэнерго

в

эксплуатации

находится

16

выключателей

типа

ВМТ

-110,

на

которых

уста

-

новлено

96

покрышек

следующих

производителей

:

–

Уральский

изоляторный

завод

,

г

.

Камышлов

Свердловской

области

(

УИЗ

);

–

Германская

демократическая

республика

(

ГДР

);

–

Великолукский

завод

электротехнического

фарфора

,

г

.

Великие

Луки

Псковской

области

(

ВЗЭФ

);

–

Славянский

завод

высоковольтных

изоляторов

,

г

.

Славянск

Донецкой

области

(

СЗВИ

).

Рис

. 8.

Дефектограмма

области

торца

по

-

крышки

с

глубокими

внутренними

трещинами

-

сколами

торца

Рис

. 9.

Дефектограмма

области

торца

покрышки

с

внешним

сколом

торца

Рис

. 7.

Дефектограмма

области

торца

покрыш

-

ки

без

дефектов

«

Прямой

»

сигнал

«

Зеркальный

»

сигнал

168

СБОРНИК

НАУЧНО

-

ТЕХНИЧЕСКИХ

СТАТЕЙ

С

2007

года

в

Кировэнерго

произ

-

водится

УЗНК

покрышек

.

На

данный

момент

некоторые

покрышки

обсле

-

дованы

по

два

раза

и

более

.

Кроме

покрышек

,

установленных

на

выклю

-

чателях

,

обследовались

покрышки

аварийного

резерва

,

а

также

осу

-

ществляется

входной

контроль

всех

новых

покрышек

.

Каждой

покрышке

по

результатам

обследования

присваивается

катего

-

рия

качества

(

сортности

) — 1

С

, 2

С

,

3

С

, 4

С

, 5

С

[1].

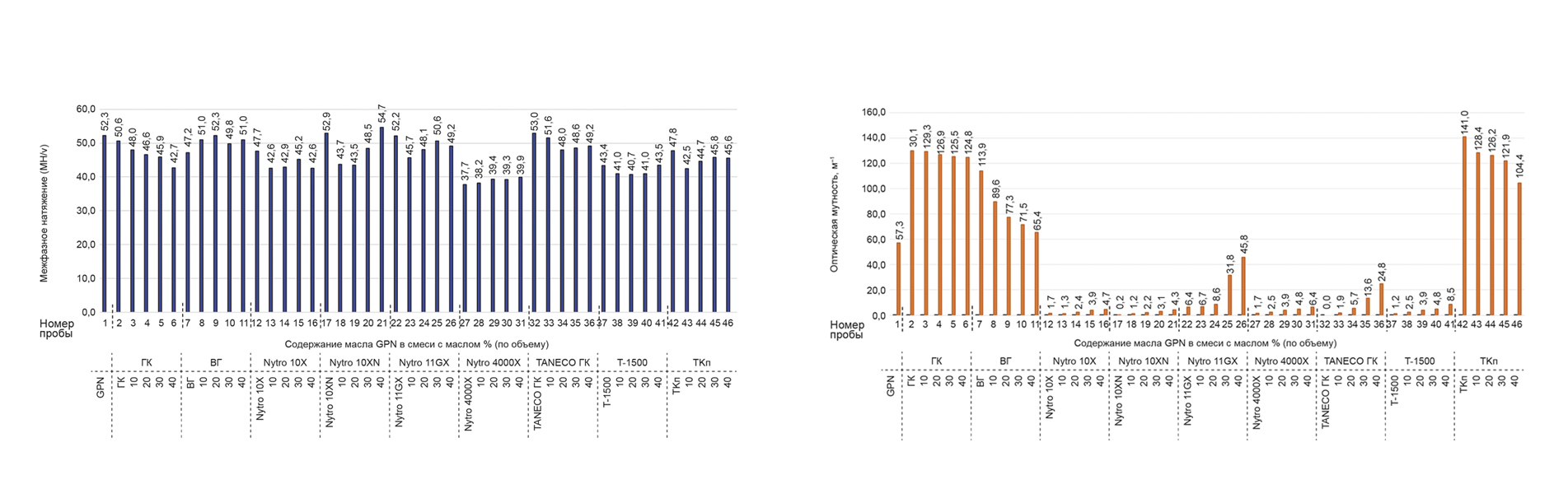

В

таблице

1

приведены

результа

-

ты

обследования

по

годам

и

по

«

сор

-

там

».

В

2007–2009

годах

производилось

первичное

обследование

покрышек

в

составе

выключателей

.

С

2009

года

обследование

покрышек

производит

-

ся

также

во

время

среднего

ремонта

с

разбором

выключателей

,

что

по

-

зволяет

визуально

оценить

торцевые

поверхности

покрышек

.

С

2009

года

также

производится

обследование

новых

покрышек

,

которым

может

быть

присвоена

категория

качества

1

С

[1].

В

таблице

2

приведены

результа

-

ты

обследования

по

заводам

-

произ

-

водителям

и

по

«

сортам

».

Большинство

покрышек

3

С

, 4

С

и

5

С

[1]

составляют

покрышки

производства

УИЗ

.

Состоя

-

ние

покрышек

производства

ВЗЭФ

,

СЗВИ

и

ГДР

значительно

лучше

.

Категория

качества

1

С

[1]

присвоена

новым

покрышкам

ВЗЭФ

.

По

результатам

УЗНК

выключатели

выводились

в

ремонт

со

вскрытием

.

Производился

ви

-

зуальный

осмотр

торцевых

поверхностей

покрышек

.

При

подтверждении

результатов

УЗНК

покрышки

отбраковывались

.

С

2007

года

произведена

замена

31

покрышки

, 6

покрышек

нахо

-

дятся

в

аварийном

запасе

.

Изменение

распределения

покрышек

(

не

считая

новых

)

на

выключателях

по

заводам

-

про

-

изводителям

после

начала

проведения

УЗНК

приведено

в

таблице

3.

Большинство

повредившихся

и

забра

-

кованных

покрышек

относится

к

покрыш

-

кам

производства

УИЗ

.

Фарфоровые

тела

этих

покрышек

изготавливались

из

сили

-

катного

фарфора

(

подгруппа

110

по

ГОСТ

20419-83) [3].

Табл

. 1.

Результат

обследования

покрышек

по

годам

и

по

сортам

Год

про

-

ведения

УЗНК

Показатель

сортности

Всего

обследовано

покрышек

,

шт

.

1

С

2

С

3

С

4

С

5

С

2007

16

11

3

30

2008

20

5

5

30

2009

5

45

8

1

59

2010

6

13

5

7

1

32

2011

3

22

8

4

1

38

2012

11

23

7

7

48

2013

19

17

6

3

45

2014

6

16

12

3

3

53

2015

16

14

12

6

3

59

Табл

. 2.

Результат

обследования

покрышек

по

заводам

-

производителям

и

по

сортам

Завод

-

произво

-

дитель

Показатель

сортности

Всего

обследовано

покрышек

,

шт

.

1

С

2

С

3

С

4

С

5

С

УИЗ

62

51

20

6

139

ВЗЭФ

66

27

11

9

1

114

ГДР

81

9

10

100

СЗВИ

16

3

1

20

Табл

. 3.

Изменение

распределения

покрышек

УИЗ ГДР

СЗВИ

ВЗЭФ

Было

в

2007

г

.

41

29

8

18

Стало

в

2016

г

.

17

26

6

16

Изменения

–24

–3

–2

–2

169

ДИАГНОСТИЧЕСКИЕ

ОБСЛЕДОВАНИЯ

И

ИСПЫТАНИЯ

Покрышки

производства

ВЗЭФ

,

СЗВИ

и

ГДР

повреждались

и

браковались

значительно

реже

.

Фарфоровые

тела

этих

покрышек

изготавливались

из

глиноземистого

фарфора

(

под

-

группа

120

по

ГОСТ

20419-83) [3].

Выводы

:

1.

Применение

метода

УЗНК

позволяет

без

разборки

выключателя

выявить

скрытые

дефекты

на

начальной

стадии

их

развития

и

предотвратить

серьезные

аварии

на

энергообъектах

.

2.

По

результатам

УЗНК

отмечено

,

что

покрышки

,

изготовленные

из

глиноземистого

фарфо

-

ра

,

в

сравнении

с

покрышками

из

силикатного

фарфора

,

обладают

лучшими

эксплуатаци

-

онными

характеристиками

.

ЛИТЕРАТУРА

1.

Ультразвуковой

неразрушающий

контроль

высо

-

ковольтных

фарфоровых

изоляторов

на

монтаже

и

в

эксплуатации

.

Методика

ультразвукового

не

-

разрушающего

контроля

покрышек

маломасля

-

ных

выключателей

.

С

-

Пб

.:

ЦИВОМ

, 2014.

2.

ГОСТ

Р

52034-2008.

Изоляторы

керамические

опорные

на

напряжение

свыше

1000

В

.

М

.:

Стан

-

дартинформ

, 2009.

3.

ГОСТ

20419-83.

Материалы

керамические

элек

-

тротехнические

.

Классификация

и

технические

требования

.

Утвержден

и

введен

в

действие

По

-

становлением

Государственного

комитета

СССР

по

стандартам

от

27.01.83

№

429.

Оригинал статьи: Применение метода ультразвукового неразрушающего контроля для диагностики состояния фарфоровых покрышек

Основные причины повреждения фарфоровых покрышек маломасляных выключателей ВМТ-110. Краткое изложение методики ультразвукового неразрушающего контроля покрышек ПВМо-110. Результаты работы по диагностике фарфоровых покрышек в филиале «Кировэнерго» ПАО «МРСК Центра и Приволжья».