В статье рассматриваются вопросы дальнейшего функционирования и развития работ под напряжением в условиях международных ограничительных мер и санкционного давления, пересмотра некоторых методик выполнения таких работ без применения специальной техники с изолирующим звеном. Описаны некоторые сложности внедрения выполнения таких работ в других электросетевых компаниях и пути их возможного решения. Представлены разработанные и изготовленные специализированным предприятием устройства для расширения видов работ, опыт конструкции, изготовления, испытания и применения на практике в АО «Сетевая компания» Татарстана.

Латипов И.Г., заместитель главного инженера по распределительным сетям филиала АО «Сетевая компания» — Альметьевские электрические сети

В предыдущей статье уже упоминалось о внедрении в 2014–2015 годах в АО «Сетевая компания» Татарстана работ, выполняемых без снятия напряжения (РПН). Очевидные преимущества РПН стали видны сразу, не станем их перечислять заново. В компании было принято управленческое решение о максимально возможном (до 100%) выполнении работ по техническому обслуживанию методом РПН.

Особенностью проведения таких работ в электроустановках 6–10 кВ, а именно на воздушных линиях, является применение последовательности «токоведущая часть-изоляция-человек-изоляция-земля», которая может быть реализована только при использовании специальной техники с изолированным звеном.

Первой специализированной машиной стал автогидроподъемник с изолированным звеном (АГПИ).

На рисунке 1 изображен АГПИ, который представляет собой коленчато-выдвижную стрелу и корзину, изготовленную из композитных материалов с изолирующими свойствами (производства США), на шасси полноприводного автомобиля КамАЗ.

Следует отметить, что управление подъемной установкой выполняет электромонтер из корзины АГПИ. То есть, кроме навыков РПН, электромонтер должен быть обучен управлению спецтехникой.

Первые обученные в «Центре работ под напряжением» г. Заинск электромонтеры приступили к выполнению работ, начал приобретаться и накапливаться соответствующий опыт. Ввиду успешного внедрения были дополнительно приобретены АГПИ на шасси КамАЗ и компактный вариант АГПИ на шасси легкого грузовика ISUZU.

Обучение персонала РПН с применением АГПИ было определено приоритетной задачей — на сегодняшний день обученность проведению РПН составляет 95%. Такие показатели по обучению персонала и темпы выполнения работ подразумевают дальнейшее приобретение АГПИ. На имеющиеся в филиале подъемники с изолированным звеном составлен плотный график их использования в районах электрических сетей.

В рамках проводимого импортозамещения специализированным предприятием ООО «Эрвольт» разработано и внедрено производство комплектующих элементов для уже используемых АГПИ.

По специальной технике прорабатываются варианты поставки АГПИ и сопутствующих комплектующих китайского и корейского производства.

Исходя из сложившийся ситуации, инициативной командой сотрудников Альметьевского филиала АО «Сетевая компания», прошедших обучение РПН, был произведен полный пошаговый порядок выполнения работ, дана оценка каждому действию.

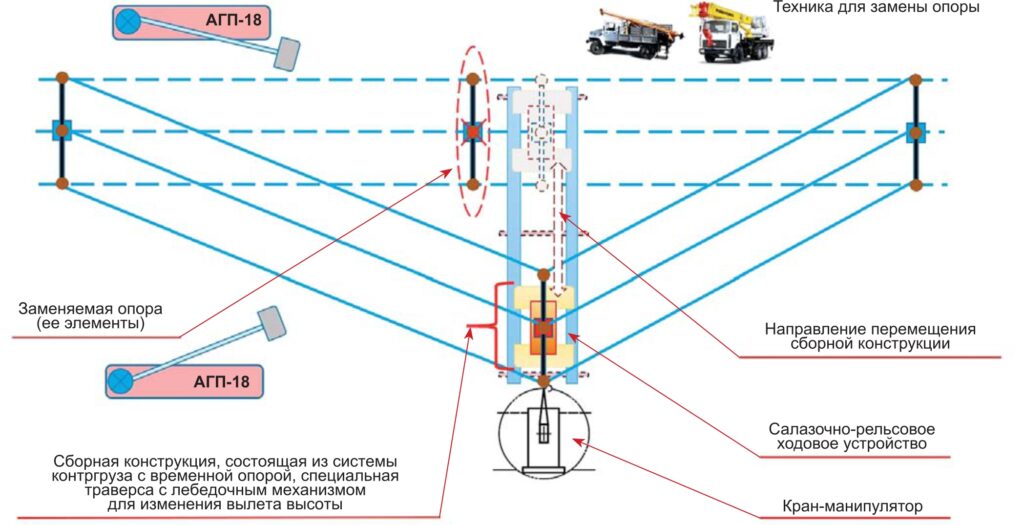

Установлено, что при выполнении некоторых видов работ функция АГПИ заключается только в демонтаже крепления проводов к изоляторам, наложении изоляции на токоведущие и заземленные элементы ВЛ, фиксации проводов и технологии отвода проводов, находящихся под напряжением (рисунок 2). В основном при замене опоры или траверсы.

Исходя из чего было разработано и успешно реализовано уникальное техническое решение, позволяющее производить замену опоры и любого из ее элементов без применения АГПИ.

Суть разрабатываемого метода заключалась в применении временной опоры вместо АГПИ. Предстояло решить вопросы:

- изготовления изолирующей траверсы с изменением вылета по высоте, необходимой для безопасного выполнения работ, которая крепится к временной опоре с помощью надежных быстросъемных соединений;

- перемещения опоры в поперечном направлении от ВЛ без потери ее устойчивости;

- перехода с метода работы «токоведущая частьизоляция-человек-изоляция-земля» на метод «на расстоянии» (в последовательности «токоведущая часть-расстояние-человек-земля»).

После тщательного изучения предлагаемого технического решения, квалифицированный персонал ООО «ЭРВОЛЬТ» сообщил о готовности воплотить индивидуальную идею в технически грамотный проект, а также воплотить его в виде готового испытанного изделия, отвечающего требованиям стандартов качества.

Работа по реализации задуманного продолжалась более полутора лет. Неоднократно проводилось опробование новой технологии в условиях полигона, затем в полевых условиях на отключенных электроустановках. При выявлении малейших замечаний в процессе опытного апробирования вносились изменения в оснастку и технологическую последовательность выполнения операций.

Итогом работ стала замена опоры на действующей ВЛ 10 кВ с использованием двух обычных подъемников без изолированного звена, крана-манипулятора, БКМ и автокрана для замены опоры классическим способом. Затраченное время составило чуть более одного часа, что сопоставимо с затрачиваемым временем при замене опоры с применением АГПИ.

На рисунке 3 схематично изображена предлагаемая схема проведения работ:

- Временная металлическая опора, закрепленная к салазочно-рельсовому устройству с помощью поворотного узла с фиксацией, устанавливается поворотом из горизонтального положения в вертикальное с помощью манипулятора. Перед подъемом опоры на нее устанавливается изолирующая траверса и необходимая дополнительная изоляция.

- Собранная опора перемещается по салазочнорельсовому устройству, представляющему собой рамную конструкцию в сборе с поворотным узлом (для установки в него опоры). Конструкция предусматривает установку на нее контргруза (блоков ФБС). Вес устройства без опоры составляет ориентировочно 3 тонны, что гарантирует ее устойчивое расположение на земле.

Основным рабочим узлом после установки временной опоры в рабочее положение является специализированная траверса, которая имеет следующие характеристики:

- выполнена из композитного материала с высокими токоизолирующими свойствами, вес траверсы 15 кг;

- высокая механическая прочность к динамическим и статическим нагрузкам;

- конструкция позволяет быстрое переустройство конфигурации траверсы и зажимов в зависимости от расположения проводов друг относительно друга;

- надежное и легкое крепление провода в специальный зажим;

- адаптированность траверсы к одностороннему тяжению;

- надежное крепление траверсы на установке о тело временной опоры с помощью быстросъемов;

- возможность легкой регулировки высоты траверсы с помощью лебедочного механизма.

Итогом работ стала замена опоры на действующей ВЛ 10 кВ со следующими производственными показателями: два обычных подъемника без изолированного звена, один кран-манипулятор и отдельно техника для замены опоры классическим способом. Затраченное время составило 2 часа, что сопоставимо с затрачиваемым временем при замене опоры с применением АГПИ.

На рисунке 4 показана установка временной опоры. При необходимости делается небольшая планировка (выравнивание) грунта в месте расположения салазочно-рельсового ходового устройства.

На рисунке 5 изображен процесс снятия вязок крепления провода изолирующими оперативными штангами. В процессе используются сразу две штанги (одна как основной манипулятор, вторая штанга — вспомогательная). Такое деление позволяет снимать вязки как спирального исполнения, так и обычные проволочные вязки. Траверса на заменяемой опоре изолирована для предотвращения касания с проводом. Провод уже зафиксирован изолирующей траверсой временной опоры.

Рис. 5. Снятие вязок крепления провода изолирующими оперативными штангами на действующей ВЛ 10 кВ

Рис. 6. Поднятие освобожденного провода от заменяемой опоры на действующей ВЛ 10 кВ

На рисунке 6 показан процесс поднятия уже освобожденного провода от заменяемой опоры. На изолирующую траверсу провод даже не крепится, а фиксируется в кольцеобразные струбцины, то есть нет жесткой фиксации провода. Затем производится поднятие всех трех проводов на безопасное расстояние путем поднятия траверсы с помощью лебедочного механизма.

На рисунке 7 провода ВЛ отведены на безопасное расстояние от заменяемой опоры и начаты работы по ее демонтажу.

На рисунке 8 — заменяемая опора демонтирована. Провода, находящиеся под напряжением, удерживаются временной опорой на безопасном для производства работ расстоянии.

Далее следует цикл действий в обратном порядке — устанавливается новая опора, закрепляется провод.

Рис. 7. Демонтаж железобетонной опоры на действующей ВЛ 10 кВ

Рис. 8. Провода, находящиеся под напряжением, удерживаются временной опорой

ВЫВОДЫ

Описанная методика проведения работ методом РПН без применения АГПИ не является обязательной, поскольку сегодня на внутреннем рынке уже представлены АГПИ китайского производства, выпускается вся линейка СИЗ для работ под напряжением до 10 кВ, открываются новые учебные центры по подготовке специалистов в области РПН, но, по нашему мнению, она может органично вписаться в существующие методики проведения работ и дополнить их.

Современная мировая тенденция развития электроэнергетики обуславливает оценку деятельности электросетевых предприятий, в основном, через показатель надежности электроснабжения, а значит востребованность работ под напряжением работ будет только расти. ![]()