34

«КАБЕЛЬ-news», № 2, 2012, www.kabel-news.ru

Производство

ÌÀÒÅÐÈÀËÛ

Р

асчёт технологического режима эмалиро-

вания проводов является достаточно слож-

ной задачей, и в настоящее время нет ин-

женерного метода расчёта, позволяющего

его оптимизировать. Процесс плёнкообразования

обусловлен высыханием слоя лака на поверхности

провода и может проходить двумя путями:

• физическое улетучивание растворителя, в ре-

зультате которого происходит формирование

плёнки вследствие сближения макромолекул

плёнкообразующего и физического взаимодей-

ствия, определяющего когезионную прочность

плёнки;

• химическое превращение плёнкообразующего,

которое может сопровождаться испарением рас-

творителя.

В современной технологии производства эмали-

рованных проводов плёнкообразование происходит

вследствие химических превращений и может быть

обусловлено двумя процессами: полимеризацией и

поликонденсацией. Так, высыхание полиэфирных и

полиэфиримидных лаков происходит в результате

сополимеризации и поликонденсации плёнкообра-

зующего взаимодействия после испарения раство-

рителя.

Уравнение Больцмана позволяет рассчитать

долю молекул вещества N

i

, потенциальные энер-

гии которых лежат в заданном интервале значений.

Если молекулы находятся в состоянии с энергиями

E

1

, E

2

и т.д., то число молекул N

1

, N

2

и т.д. в этих со-

стояниях при равновесии зависит от абсолютной

температуры T следующим образом:

N

i

= N · e

–(E

i

/kT)

,

где N

i

— число молекул с потенциальной энерги-

ей E

i

, N — общее число молекул в системе, k = 8,31

Дж/моль

·

град.

, молекулярная газовая постоянная.

Показатель степени фактора Больцмана e

–(E

i

/kT)

содержит отношение энергии молекулы к энергии

её теплового движения kT.Уравнение Больцмана по

форме напоминает уравнение Аррениуса и предпо-

лагает, что молекулы, чтобы прореагировать, долж-

ны обладать некоторой энергией E

a

[1]. Для того

чтобы молекулы могли вступать в химическую реак-

цию, они должны быть активированы. Чем больше

энергия активации молекул, тем реже происходят

столкновения между ними, чтобы вызвать реакцию

при данной температуре, и тем медленнее протека-

ет реакция.

Стадия роста цепи требует значительно меньше

энергии активации 25—33 кДж/моль, чем стадия

инициирования 250—350 кДж/моль, и представляет

собой последовательное взаимодействие растущих

свободных радикалов с молекулами мономера, что

приводит в итоге к образованию макромолекулы по-

лимера.

РАСЧЁТ ПОСТОЯННОЙ ВРЕМЕНИ

ХИМИЧЕСКОЙ РЕАКЦИИ

Полимеризация под влиянием

химических иници-

аторов

реакции протекает со значительно меньшей

энергией активации (~100—150 кДж/моль

)

по срав-

нению с термическим распадом на свободные ради-

калы

.

Это позволяет проводить полимеризацию при

более низких температурах [1].

В случае стационарного режима постоянная вре-

мени химической реакции может быть рассчитана по

уравнению

=

o

· e

(E

а

/kT)

,

(1)

где

o

= 5 · 10

-13

c —

const

, k =

8,31

Дж/моль

·

K —

универсальная газовая постоянная;

E

a

, kДж/моль

—

энергия активации химической реакции, T — темпе-

ратура реакции, K.

Для того чтобы воспользоваться уравнением (1),

справедливым для стационарного режима, необхо-

димо разбить кривую температуры провода от вре-

мени нахождения в печи на интервалы и заменить

Определение степени

структурирования изоляции

эмалированных проводов

Александр ПЕТРОВ, к.т.н.

доцент кафедры «Электромеханические комплексы и материалы» Энергетического

института Томского политехнического университета

35

«КАБЕЛЬ-news», № 2, 2012, www.kabel-news.ru

Производство

ÌÀÒÅÐÈÀËÛ

плавную кривую нагрева провода на ступенчатую

(рис. 1) [2].

В случае стационарного режима реакции концен-

трация прореагировавшего вещества увеличивает-

ся со временем и для реакции первого

порядка равна

C

t

= C

o

·(1 – e

– t /

),

где

— постоянная времени химиче-

ской реакции при температуре Т

n.cp

.

Степенью завершённости реакции

является отношение концентрации про-

дукта поликонденсации в момент време-

ни t при постоянной температуре участка

T

n

к количеству исходного вещества С

о

:

= C

t

/C

o

= 1 – e

– t /

.

(3)

Применительно к расчёту степени за-

печки изоляции провода за элементарное

время запечки t следует принимать время

t

y

прохождения проводом участка печи

(ступени) с постоянной температурой,

C

o

— первоначальная концентрация про-

дукта; C

t

— концентрация продукта по-

ликонденсации к моменту времени t при

постоянной температуре участка Т

n.cp

[3].

В зависимости от вида лака процес-

сы структурирования в нём начинают

заметно проявляться при температуре

150—300

о

С и более, что соответствует постоянной

времени химической реакции, равной примерно

= 1·10

3

– 5·10

3

c.

После определения постоянной времени химиче-

ской реакции для каждого температурного участка

исключаем те постоянные времени, для которых сте-

пень завершённости химической реакции за время

прохождения проводом одного участка будет иметь

значение

0,001 – 0,003, полагая при этом, что

скорость химической реакции при выполнении дан-

ного условия близка к нулю.

Поэтому сначала нужно определить тот участок

печи, на котором постоянная времени химической

реакции удовлетворяет заданному условию.

Согласно результатам расчёта

таким является

участок № 8 с температурой провода Т

n.cp

= 400

o

C и

8

= 282,35

с

. За время пребывания провода на этом

участке t

y

= 0,53 c (точка А, рис. 2) степень завер-

шённости химической реакции составит:

8

= 1 – е

–(t

y

/

8)

= 1 – е

–0,53/282,35

=

1,87·10

-3

= 0,0019 = 0,19%.

С такой степенью запечки провод поступает на

следующий участок № 9 (точка Б), где его темпера-

тура становится равной Т

9n.

= 427

o

C, а постоянная

времени

= 76,17

с

. Для расчёта степени структури-

рования лака на последующих участках эмаль-печи

необходимо:

• по известной степени запечки лака, полученной

на предыдущем участке (

i-1

), рассчитать время (t

i

),

за которое такая же степень структурирования была

В пределах каждого участка температуру прово-

да считаем постоянной, равной

T

n.ср

.

Далее для каждого участка необходимо рассчи-

тать постоянную времени химической реакции

ис-

ходя из температуры провода на данном участке

T

n.ср

[3].

Например, если реакция поликонденсации идёт

по гидроксильным группам ОН с образованием про-

странственной сетки, то можно принять, что среднее

значение энергии активации этой реакции составля-

ет E

a

= 190 кДж/моль [4].

При средней температуре провода на первом

участке

T

1.ср

= 52

o

C = 325 K постоянная времени хи-

мической реакции этого участка равна

1

= 5·10

–13

e

190000/(8,31•325)

= 1,76·10

18

c.

Таким образом, производим расчёт постоянной

времени химической реакции для каждого участ-

ка температуры провода. Для последнего участка

T

15.cp

= 685K,

15

= 5·10

–13

e

190000/(8,31•685)

= 155,7 с.

РАСЧЁТ СТЕПЕНИ ЗАПЕЧКИ ИЗОЛЯЦИИ

ЭМАЛИРУЕМОГО ПРОВОДА ПРИ ПЕРВОМ

ПРОХОДЕ ЭМАЛЬ-ПЕЧИ

Согласно уравнению кинетики химической реак-

ции первого порядка при начальной концентрации

исходного продукта C

o

концентрация прореагиро-

вавшего вещества к моменту времени

t

при посто-

янной температуре Т К может быть рассчитана как

C

i

= C

o

·e

–E/kT

,

(2)

где Е — энергия активации химической реакции

при температуре Т К.

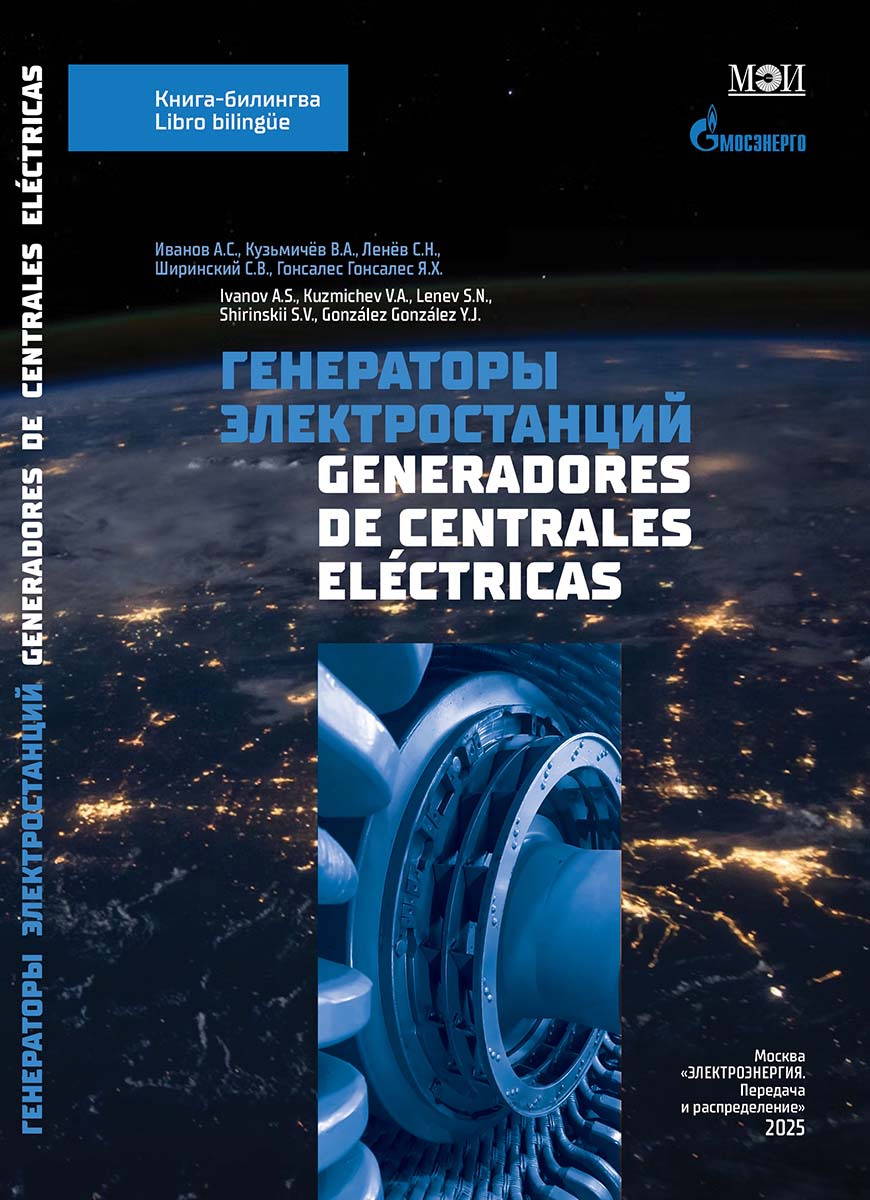

Рис. 1. Гистограмма распределения средней температуры

провода d

о

= 0,56 мм по участкам эмаль-печи при скорости

эмалирования

V

= 45 м/мин

o

C

n

T

n.ср

36

«КАБЕЛЬ-news», № 2, 2012, www.kabel-news.ru

Производство

ÌÀÒÅÐÈÀËÛ

бы достигнута на следующем (

l

) участке с более вы-

сокой (или более низкой) температурой с постоян-

ной времени (

i

):

t

i

= -ln(1 –

i-1

)·

i

;

(4)

• по сумме времен (t

i

+ t

y

) рассчитать степень за-

печки

i

:

i

= 1– e

–(t

i

+ t

y

)/

i

.

(5)

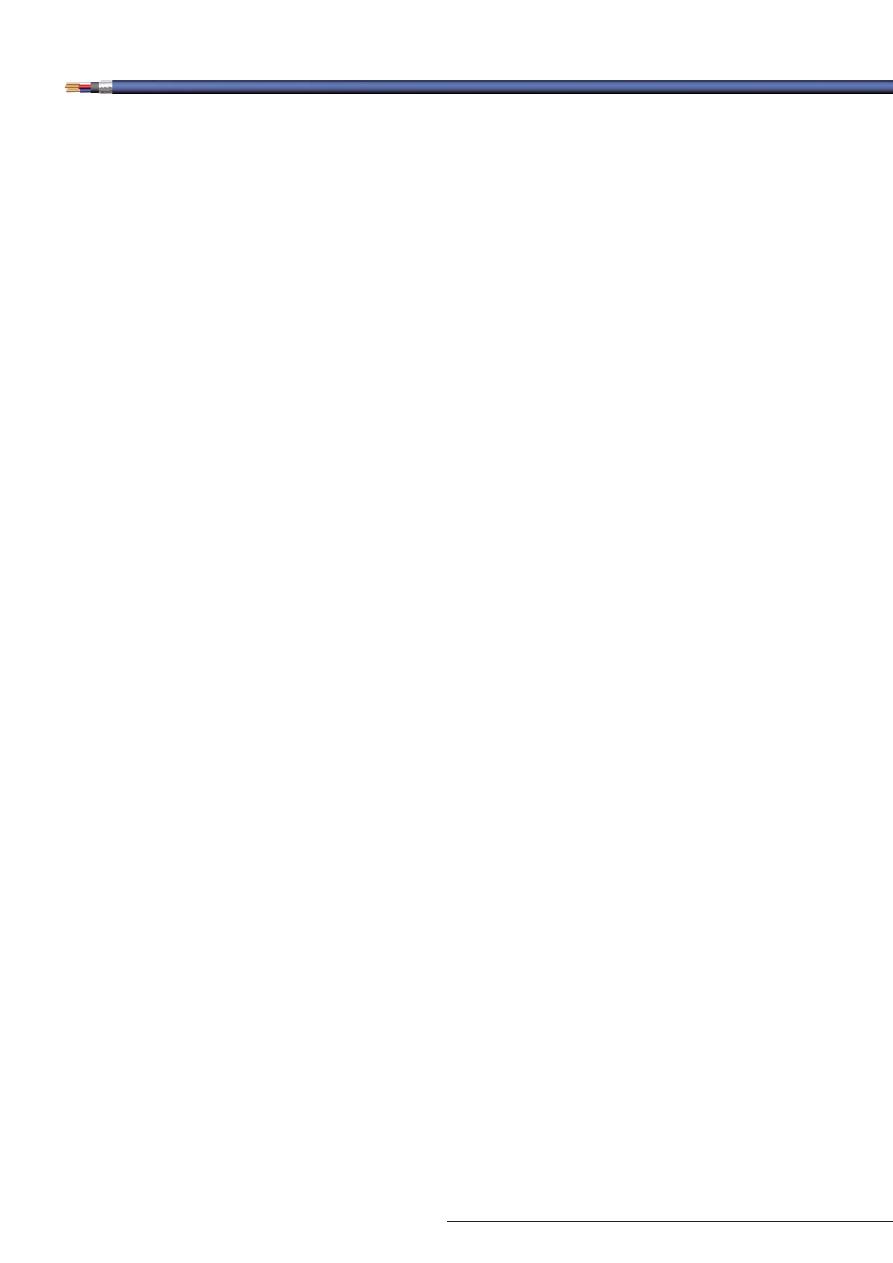

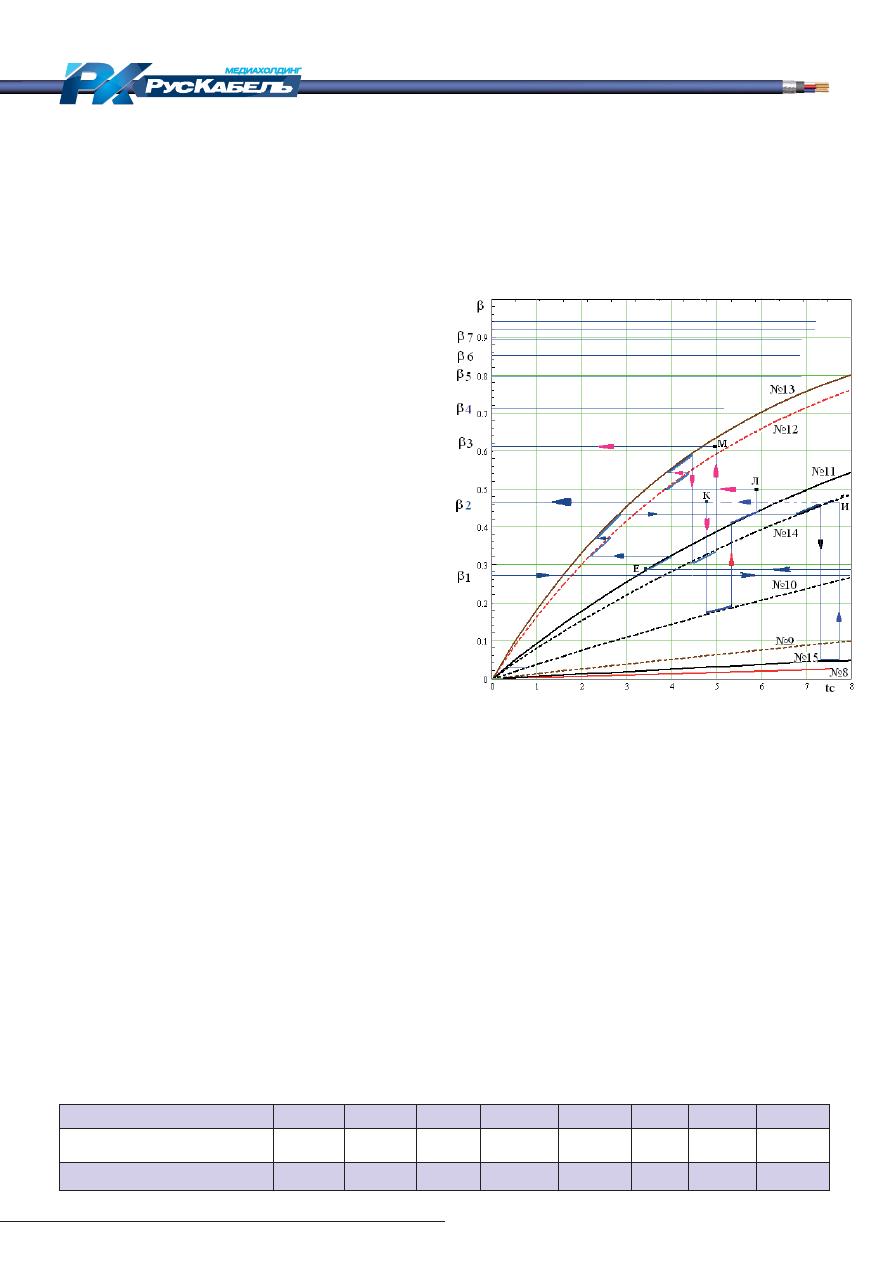

На рис. 2 в укрупнённом масштабе показана

схема расчёта

для участков № 8, 9 и 10. В рас-

сматриваемом примере степень запечки изоляции

провода

8

= 0,0019 была бы достигнута на участке

№ 9 за меньший промежуток времени, чем 0,53 с,

вследствие более высокой температуры этого участ-

ка (точка Б).

t

9

= -ln(1 –

8

)·

9

=

-ln(1 – 0,0019)·76,17 = 0,145 с.

За время прохождения проводом участка № 9

степень запечки изоляции повысится до значения

(точка В):

9

= 1 – e

–(t

9

+ t

y

)/

9

= 1 – e

(0,145+ 0,53)/

= 0,0088.

С этой степенью завершённости химической ре-

акции провод попадает на участок № 10 (точка Г) с

температурой провода T

10.n.cp

= 451

o

C .

По аналогии с предыдущим расчётом находим

время, за которое степень запечки

9

= 0,0088 была

бы достигнута на участке № 10 (точка Д):

t

10

= -ln(1 –

9

)·

10

=

-ln(1 – 0,0088)·25,8 = 0,228 с.

За время прохождения проводом участка № 10

степень запечки изоляции станет равной

10

= 1 – e

–(t

10

+

y

)/

10

= 1 – e

(0,228+ 0,53)/

= 0,029.

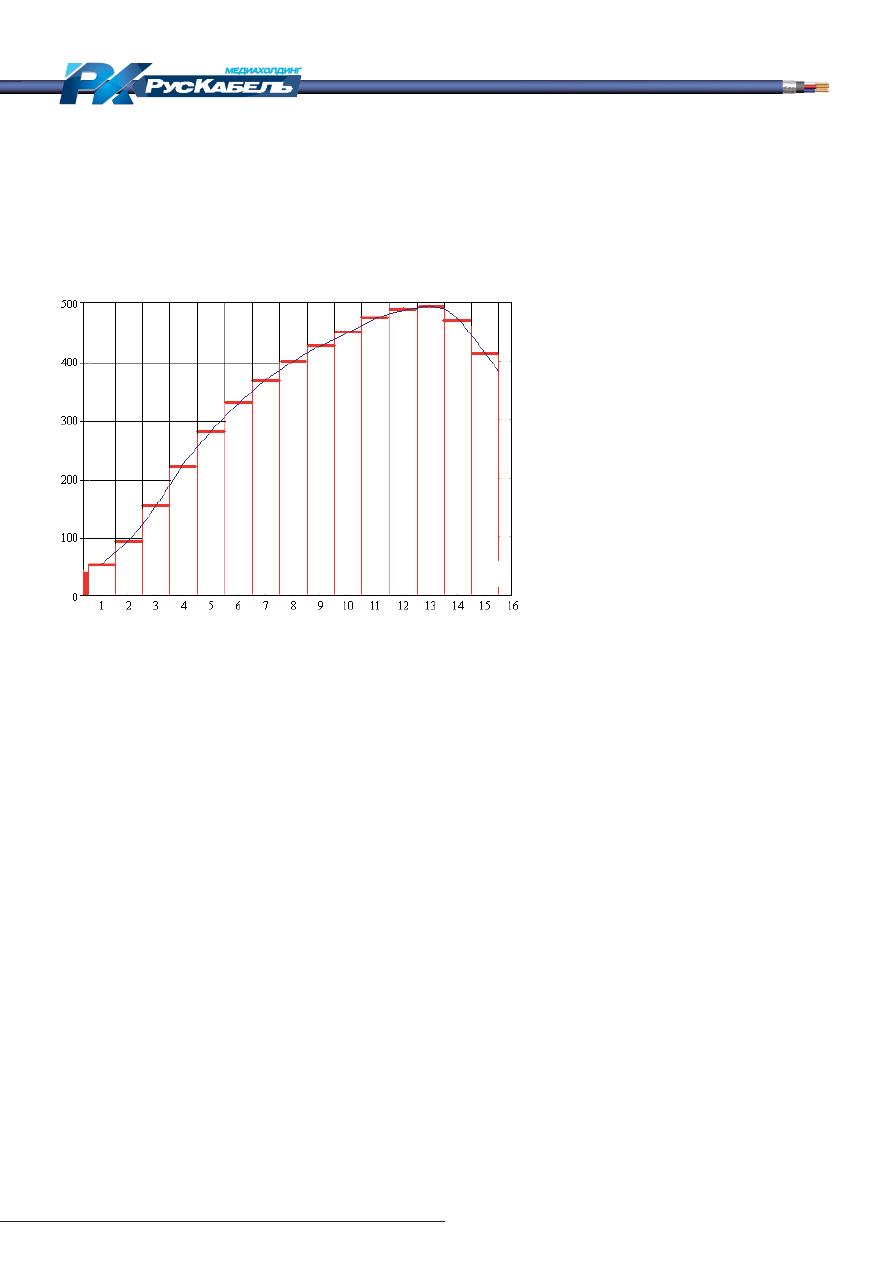

На рис. 3 приведена последовательность расчёта

степени завершённости химической реакции на сле-

дующих температурных участках первого прохода

провода (с 10-го по 15-й).

Следует обратить внимание на тот факт, что на

последних участках эмаль-печи (№ 14 и 15) темпе-

ратура провода значительно понижается, что приво-

дит к увеличению расчётного времени t

i

от t

9

= 0,67

с

на участке № 9 до t

15

= 49,3

c

на участке № 15.

На выходе с участка № 14 степень запечки изо-

ляции провода составила

14

= 0,269, а расчётное

значение t

14

+

14

=3,23 + 0,53 = 3,76 c. Далее провод

попадает на последний участок № 15, где его темпе-

ратура T

15n.

= 412

o

C.

Расчётное время t

15

= -ln (1 – 0,269)·155,7 = 48,79 с.

Поскольку элементарный участок провода проходит

всю длину эмаль-печи за время t = 8 c, а расчётную

степень запечки на последнем участке он мог бы по-

лучить за время не менее чем t = 48,79 с, то можно

полагать, что на этом участке нагрева степень струк-

турирования будет незначительна. Действительно,

расчёт степени запечки на последнем участке даёт

величину:

15

= 1 – e

(48,79+ 0,53)/

= 0,271.

Таким образом, степень завершённости процесса

структурирования после первого прохода можно при-

нять равной

1

=

15

= 0,27. Расчётные данные степе-

ней запечки

для каждого температурного участка

на первом проходе провода приведены в табл. 1.

После первого прохода степень запечки изо-

ляции провода составила

1

= 0,27 (

0,56 мм,

V = 45 м/мин).

РАСЧЁТ СТЕПЕНИ ЗАПЕЧКИ ИЗОЛЯЦИИ

ЭМАЛИРУЕМОГО ПРОВОДА ПРИ

ПОСЛЕДУЮЩИХ ПРОХОДАХ В ЭМАЛЬ-ПЕЧИ

После первого прохода, пройдя через лаконано-

сящее устройство, провод повторно заходит в печь

с тем же распределением температуры по её дли-

Рис. 3. Зависимость степени запечки изоляции

провода от времени нахождения его в эмаль-печи

на первом проходе (

0,56 мм, V = 45 м/мин,

номер кривой соответствует номеру участка)

Рис. 2. Схема расчёта

на начальных участках

структурирования лака

37

«КАБЕЛЬ-news», № 2, 2012, www.kabel-news.ru

Производство

ÌÀÒÅÐÈÀËÛ

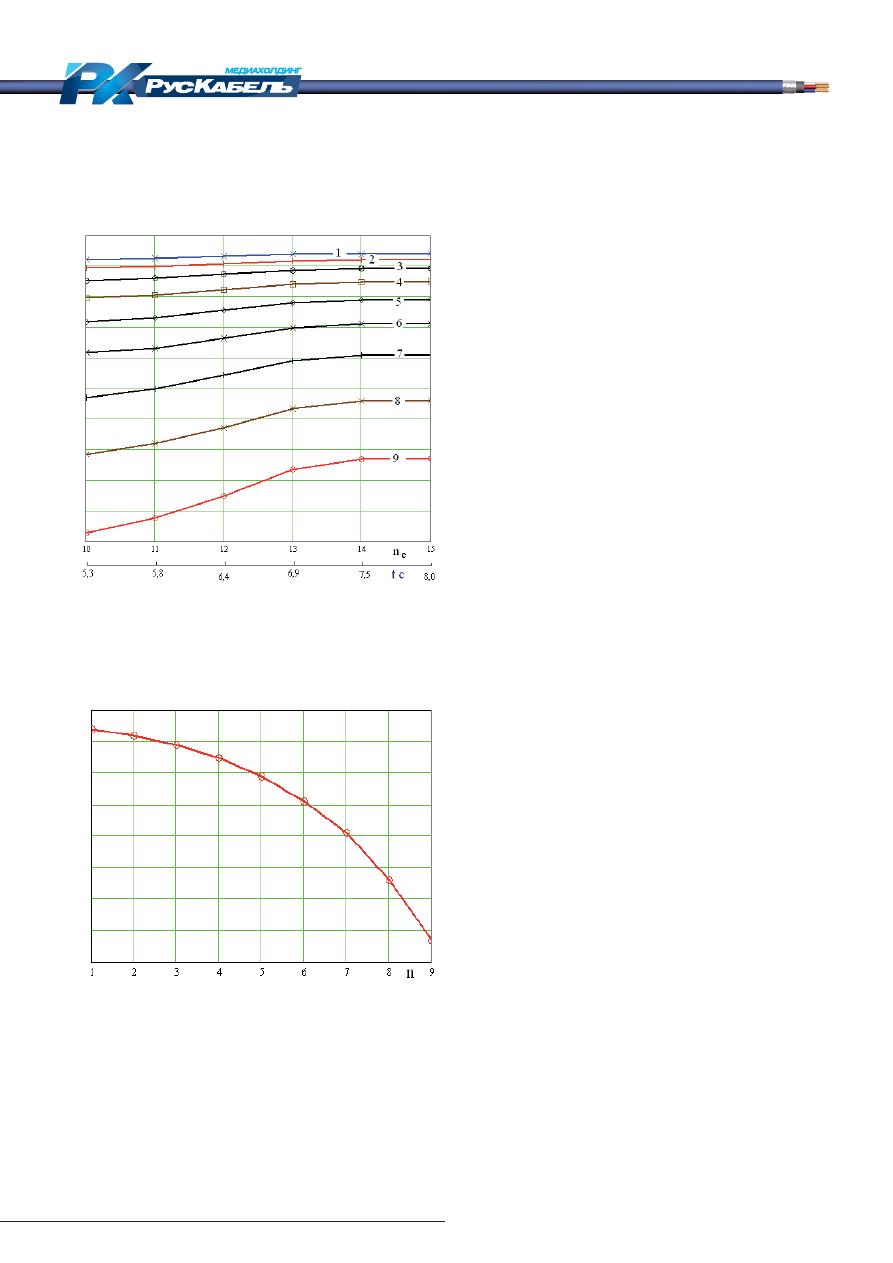

не (рис. 4). При этом независимо от числа проходов

внешние слои лака, наносимые на провод, будут

иметь такую же степень структурирования, как и по-

сле первого прохода. И совершенно в других услови-

ях находятся слои лака, нанесённые на предыдущих

проходах, которые будут многократно проходить че-

рез эмаль-печь. Понятно, что самое большое число

проходов через эмаль-печь совершит нанесённый

первым слой лака. При каждом следующем проходе

этот слой будет подвергаться практически такой же

термической обработке, как и при первом проходе.

Процесс структурирования внутренних слоев изоля-

ции эмалируемого провода будет продолжаться при

всех его последующих проходах через эмаль-печь.

Наружный слой эмали будет иметь самую низкую

степень запечки, в то время как внутренний слой —

самую высокую.

Если начинать расчёт

на втором проходе с

участка № 9, тогда расчётное время достижения

значения

2,9

= 0,271 на этом участке составит

t

2,9

= -ln(1 – 0,071)· 76,16 = 23,97 с, а степень запечки

достигнет величины

= 1 – e

-24,5/

= 0,273. Следо-

вательно, приращением степени структурирования

на этом участке можно пренебречь и начать расчёт

со следующего участка (№ 10) с более высокой

температурой. Время достижения

= 0,271 на этом

участке будет равно t

2,10

= -ln(1 – 0,27)· 2,58 = 8,12

с

,

а величина

2,10

= 0,285. С такой степенью запечки

провод приходит на начало одиннадцатого участка

(рис. 4, точка Е).

Расчёт степени завершённости химической реак-

ции на втором проходе, как и на всех последующих,

проводится следующим образом:

1 — по рассчитанной ранее степени запечки

на предыдущем проходе (например первом,

1

= 0,27 на рис. 3) проводим горизонтальную ли-

нию с ординатой

1

= 0,27 до пересечения её с

кривыми

=

(t) . Находим номера тех участков

эмаль-печи, у которых степень запечки

на вы-

ходе из печи больше, чем

предыдущего прохо-

да. Эта горизонтальная прямая пересекается с

кривыми кинетики химической реакции № 11, 12,

13, 14;

2 — процесс структурирования лака (в данном

примере на втором проходе) начнётся также с

участка № 8 и далее. Однако степень структури-

рования на нём будет значительно меньше, чем

при предыдущем проходе. Расчёт показывает,

что степень запечки при последующих проходах

следует начинать с того участка, температура ко-

торого на 30—50

о

С выше (в данном примере это

участки № 9 или 10), чем температура участка, с

которой начинался расчёт

на первом проходе;

3 — на втором проходе рассчитываем время (урав-

нение 4), за которое степень запечки лака, полу-

ченная в конце первого прохода, была бы полу-

чена на участке № 10 на втором проходе. С этой

степени запечки начинается расчёт

следующе-

го прохода по приведённой выше схеме. По урав-

нению (5) рассчитываем степень запечки эмали

на участке № 10 второго прохода;

4 — согласно приведённому примеру (рис. 4)

провод последовательно проходит участки

№ 11—15. В конце второго прохода степень

структурирования изоляции провода достигала

значения

2

= 0,46.

Табл. 1. Расчётные значения степени запечки изоляции провода по участкам на первом проходе

№ участка

8

9

10

11

12

13

14

15

Расчётное время запечки

t + 0,53 сек

—

0,675

0,76

0,85

0,9

1,33

3,76

49,3

1

0,0019

0,0088

0,029

0,078

0,149

0,236

0,269

0,271

Рис. 4. Зависимость степени запечки изоляции

провода от времени нахождения его в эмаль-

печи на проходах участков № 10—15,

= 0,56 мм, V = 45 м/мин. Номер кривой

соответствует номеру участка

38

«КАБЕЛЬ-news», № 2, 2012, www.kabel-news.ru

Производство

ÌÀÒÅÐÈÀËÛ

Время достижения

= 0,285 при более высо-

кой температуре участка № 11 Т=746 К составит

t

2,11

= -ln(1 – 0,285)·10,17 = 3,41 с, а степень за-

печки на этой ступени

2,11

= 1 – e

-(3,41+ 0,53)/

=

= 0,321.

Далее провод проходит последователь-

но участки № 12, 13, 14 и 15. На последнем

участке он получает незначительное прира-

щение

1,15

= 0,002 и со степенью запечки

2

= 0,461 выходит из эмаль-печи после вто-

рого прохода (рис. 4, точка К).

Пройдя через лаконаносящее устрой-

ство в третий раз, провод снова заходит в

эмаль-печь. Расчёт степени завершённости

химической реакции третьего и всех следую-

щих проходов начинаем с участка № 10, на

котором приращение

внутренних слоёв

эмали минимально. Время достижения вели-

чины

3,10

= 0,46 на участке № 10 составляет

t

3,10

= -ln(1 – 0,46) = 15,9 c, а степень запечки

3,10

= 1 – e

-16,4/

= 0,47.

Так как в пределах рис. 4 видно, что рас-

чётная величина t

3,10

не укладывается —

условно показано, что из точки К провод

заходит на участок № 10, далее с него пере-

ходит на участок № 11 и со степенью запечки

3,11

= 0,498 поступает на участок эмаль-печи

№ 12 (точка Л). Пройдя участки № 12 и 13 на-

грева, провод достигает участка № 14 (пока-

зано условно) и далее участка № 15 (на рис. 4

не показано). На выходе с последнего участ-

ка № 15 изоляция внутреннего слоя прово-

да достигает на третьем проходе значения

3

= 0,609 (точка М, рис. 4).

По всем остальным проходам степень за-

вершённости химической реакции структурирова-

ния лака рассчитывается по рассмотренной выше

схеме.

Как видно из приведённого примера, на послед-

них проходах, от пятого до девятого, горизонталь-

Табл. 2. Расчётные значения степени запечки

i

изоляции провода по участкам

на последующих проходах

№ участ.

8

9

10

11

12

13

14

15

1

0,0019

0,0088

0,029

0,078

0,149

0,236

0,269

0,271

—

—

0,285

0,321

0,372

0,435

0,459

0,461

—

—

0,47

0,498

0,543

0,59

0,608

0,609

—

—

0,617

0,63

0,663

0,697

0,71

0,711

—

0,717

0,731

0,756

0,781

0,79

0,791

—

—

0,795

0,805

0,823

0,841

0,848

0,849

—

—

0,852

0,86

0,873

0,886

0,891

0,891

—

—

0,893

0,898

0,907

0,916

0,92

0,92

—

—

0,921

0,925

0,932

0,939

0,939

0,939

Общий вид эмаль-агрегата

Mozart V7

39

«КАБЕЛЬ-news», № 2, 2012, www.kabel-news.ru

Рис. 5. Зависимость степени запечки изоляции

провода

от времени нахождения его в печи t

c

ные прямые, соответствующие степени запечки,

полученной на этих проходах, не пересекаются ни

с одной из зависимостей

=

(t

с

). Но этот факт

вовсе не означает, что реакция структурирования

на них не наблюдается. Дело в том, что за один

или даже за несколько проходов она не успева-

ет пройти полностью. И только при многократной

термической обработке эмали её степень запеч-

ки постепенно увеличивается [2, 4]. Результаты

расчётов

по всем девяти проходам приведены в

табл. 2.

Рис. 6. Зависимость степени запечки

от

номера прохода n (

= 0,56 мм, V = 45 м/мин)

Цифры на кривых соответствуют номеру прохода;

n

c

— номер участка эмаль-печи (

= 0,56 мм, V = 45

м/мин)

По расчётным данным построены зависимости

степени запечки по слоям эмали от числа прохо-

дов (рис. 5), из которых следует, что наибольшая

скорость химической реакции структурирования

наблюдается на первых проходах, когда концентра-

ция исходного продукта ещё достаточно велика. По

мере её уменьшения скорость реакции убывает до

нуля при полном расходовании исходных продуктов

реакции.

В результате послойного наложения лака и мно-

гократного прохождения слоёв через печь получа-

ется, что наибольшую степень запечки будет иметь

первый внутренний слой, а минимальную — наруж-

ный. Все остальные слои между первым и послед-

ним будут иметь промежуточные значения степени

запечки. Более жёсткие слои лака находятся внутри,

а более эластичные — снаружи (рис. 5, 6).

Изоляция провода получается неоднородной по

своим физико-механическим и диэлектрическим

свойствам вследствие различной степени сшивания

макромолекул по слоям эмалирования. С этой точки

зрения тенденция увеличения числа проходов эма-

лирования может привести к значительной деструк-

ции внутренних слоёв эмали.

При тепловой обработке лака кроме процессов

структурирования при повышенных температурах

происходят и процессы термической и термоокис-

лительной деструкции, которые начинаются прежде

всего с разрыва наиболее слабой химической связи

и, следовательно, определяются энергией диссоциа-

ции этой связи [4, 5].

В первом приближении степень деструкции эма-

ли можно рассчитать по первому слою лака после

достижения им степени структурирования

1

1.

Расчёт степени деструкции проводится по приве-

дённым выше уравнениям (2, 3), где вместо энер-

гии активации химической реакции E следует брать

энергию деструкции E

d

предполагаемой химической

связи.

ЛИТЕРАТУРА

1. Д. Даниэльс, Р. Альберти. Физическая химия. —

М.: В. Ш, 1967, с. 780.

2. А.В. Петров. Определение тепловых параметров

провода в процессе эмалирования. Кабели и про-

вода, 2012, № 2.

3. В.М. Аникеенко, А.П. Леонов А.В. Петров. Об-

моточные провода: Учебное пособие. Изд. ТПУ,

г. Томск, 2010, 190 с.

4. В.И. Веденеев, Л.В. Гуревич и др. Энергия раз-

рыва химических связей. Потенциалы ионизации

и сродство к электрону. Справочник, Академия

наук СССР. М.: 1962, 215 с.

5. И.М. Майофис. Химия диэлектриков. — М.: Хи-

мия, 1981, 248 с.

Производство

ÌÀÒÅÐÈÀËÛ

1

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

1

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

Оригинал статьи: Определение степени структурирования изоляции эмалированных проводов

Расчёт технологического режима эмалирования проводов является достаточно сложной задачей, и в настоящее время нет инженерного метода расчёта, позволяющего его оптимизировать.