КАБЕЛЬ−news / № 9 / сентябрь 2009

48

Производство

Производство проводов с изоляцией из термо-

пластичных кристаллических полимеров осущест-

вляется на экструзионной линии. Одним из условий,

обеспечивающих качество получаемой изоляции,

является рациональный процесс ее охлаждения.

Существующие на предприятиях режимы охлаж-

дения кабелей, которые обычно подбираются на

основании натурных экспериментов и практическо-

го опыта технолога, не всегда оптимальны с точки

зрения качества конечного продукта. Это обстоя-

тельство может приводить к выходу кабеля из строя

раньше установленного срока эксплуатации.

Охлаждение экструдированной изоляции прово-

да происходит в условиях неоднородного темпера-

турного поля и фазовых превращений в полимере,

что приводит к неоднородным полям деформации и

напряжений провода. В результате, при определен-

ных технологических условиях, могут появляться

пустоты (каверны) в изоляции и отслоение полиме-

ра от токопроводящей жилы, что не может быть до-

пустимо с точки зрения качества изделия (рис. 1).

Для определения причин нарушения сплошности

изоляции и потери контакта с жилой поставлена и

численно решена температурно-механическая зада-

ча для изолированной жилы при различных услови-

ях охлаждения.

Исследуемый провод представляет собой осесим-

метричную конструкцию из двух разнородных ма-

териалов: медь или алюминий (жила), полиэтилен

низкого давления (изоляция) (Рис. 2).

Задача решается в два этапа: на первом этапе рас-

сматривается температурно-конверсионная задача,

на втором — механическая.

Процесс охлаждения полимера является эк-

зотермическим.

При

решении

температурно-

конверсионной задачи принимаются допущения:

1) характер процесса стационарный; 2) изолирован-

ная жила обладает осевой симметрией геометрии и

условий охлаждения; 3) скорость движения провода

постоянна; 3) материалы жилы и изоляции изотроп-

Определение критерия качества, предсказывающего

образование дефектов при охлаждении пластмассовой

изоляции провода, наложенной методом экструзии

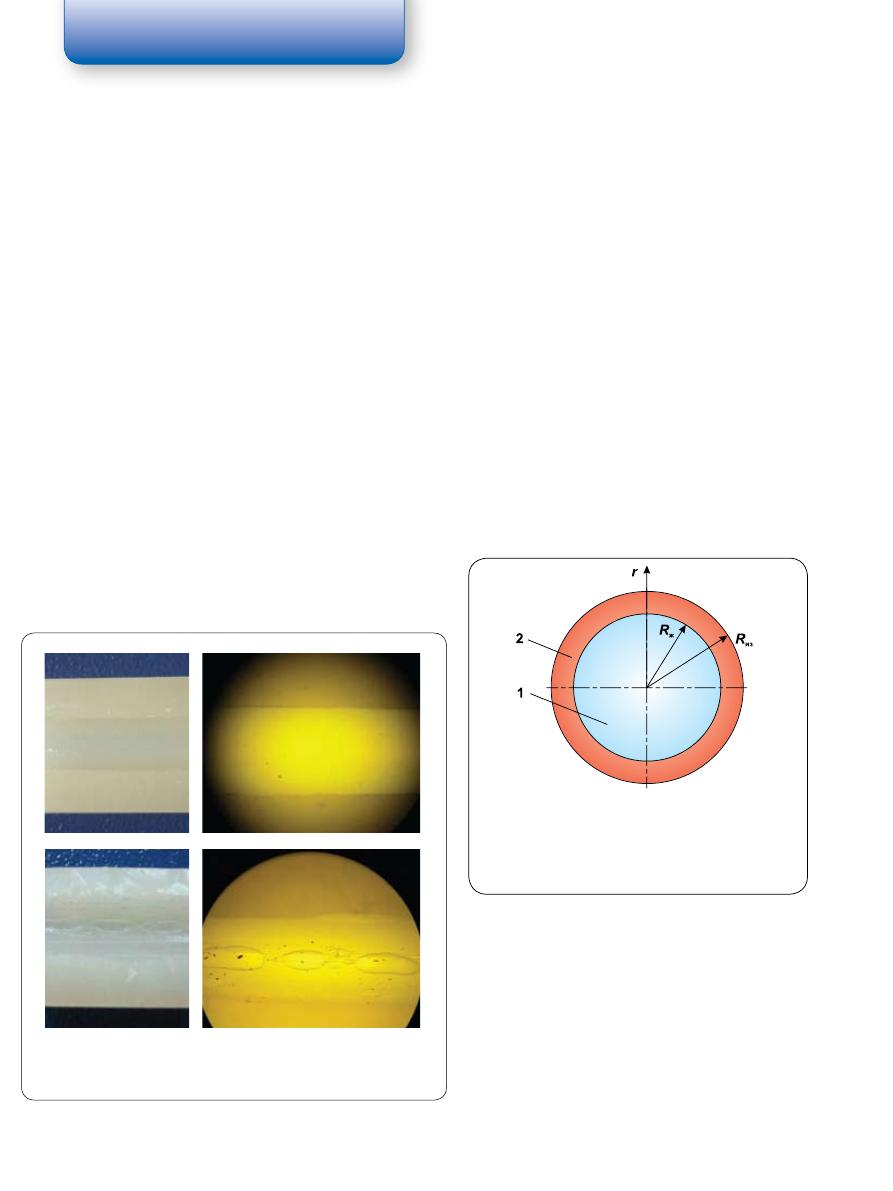

Рис.1. Снимки продольного разреза однослойной изоляции провода

без каверн (а и б) и с кавернами (в и г), полученные с помощью

фотоаппарата (а и в) и микроскопа (б и г).

а)

в)

б)

г)

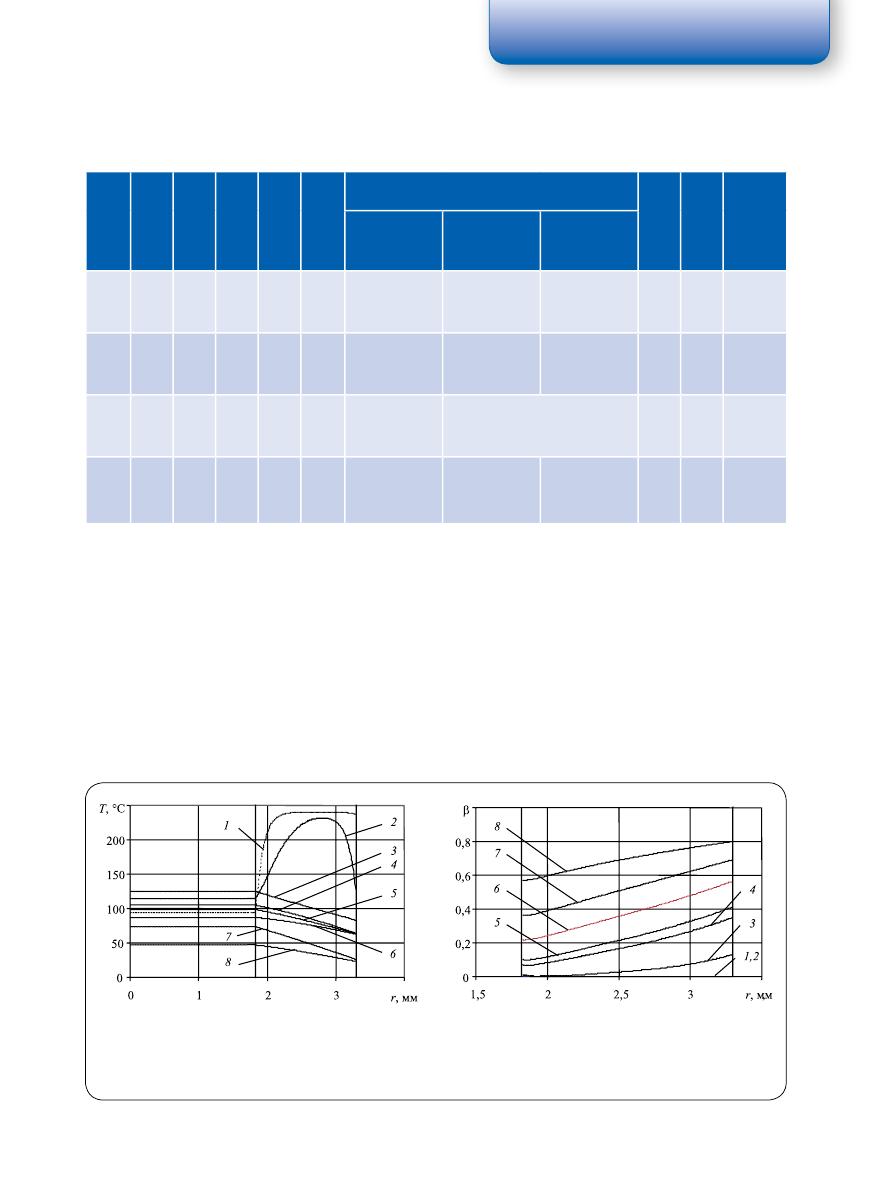

Рис. 2. Сечение провода:

1 — металлическая токопроводящая жила;

2 — изоляция из ПЭНД;

R

ж

— радиус жилы;

R

из

— радиус изолированного провода

Р. Р. Зиннатуллин

, старший преподаватель кафедры «Конструирования и технологии

электрической изоляции» Пермского государственного технического университета,

руководитель испытательного центра кабельной продукции ИЦКП каф. КТЭИ ПГТУ

КАБЕЛЬ−news / № 9 / сентябрь 2009

49

Производство

ны; 4) изменения размеров провода, вызванные

усадкой изоляции, не учитываются. В рамках ре-

шения этой задачи рассматривается неизотерми-

ческая кристаллизация, описывающая изменение

температурного поля в проводе и кристаллизаци-

онного поля в изоляции в процессе охлаждения

провода.

Задача о напряженно-деформированном состоя-

нии охлаждаемого провода решается с использо-

ванием результатов решения предыдущей задачи

и формулируется в рамках следующих допущений:

1) не учитываются силы инерции; 2) используется ги-

потеза о плоско-деформированном состоянии (ε

z

=0);

3) провод является осесимметричным; 4) принимает-

ся условие малости деформаций.

Подробное описание детерминированной мате-

матической модели процесса охлаждения экстру-

дированной полимерной изоляции представлено в

работе [1], а основные аспекты построения разност-

ных схем и алгоритмов решения поставленных за-

дач подробно рассматриваются в работе [2].

Целью исследования являлось определение зако-

номерностей процесса охлаждения и критериев, по-

зволяющих предсказывать образование каверн.

Таблица 1. Экспериментальные режимы охлаждения изолированного провода

№

вари-

анта

S

,

мм

2

T

ж

,

ºС

T

из

,

ºС

d

,

мм

V

,

м/мин

Способ охлаждения изолированной жилы

в трехсекционной ванне

L

,

м

h

,

мм

Наличие

каверн в

изоляции

1 секция;

L

с

, м;

L

воз

, м;

2 секция;

L

с

, м;

L

воз

, м;

3 секция;

L

с

, м;

1

10

80

240

3,65

35

Вода 80 ºС;

10;

0

Вода 60 ºС;

10;

0

Вода 20 ºС;

7

27

1,5

нет

2

16

80

240

4,56

20

Вода 70 ºС;

7,5;

0

Вода 45 ºС;

7,5;

0

Вода 20 ºС;

40

55

3,0

есть

3

16

20

240

4,42

16

Вынужденное

воздушное;

14,54

Естественное воздушное;

44,32

58,86

3,0

нет

4

16

20

240

4,42

30

Вынужденное

воздушное;

14,54

Естественное

воздушное;

26,88

Вода 42 ºС;

13,7

55,12

3,0

есть

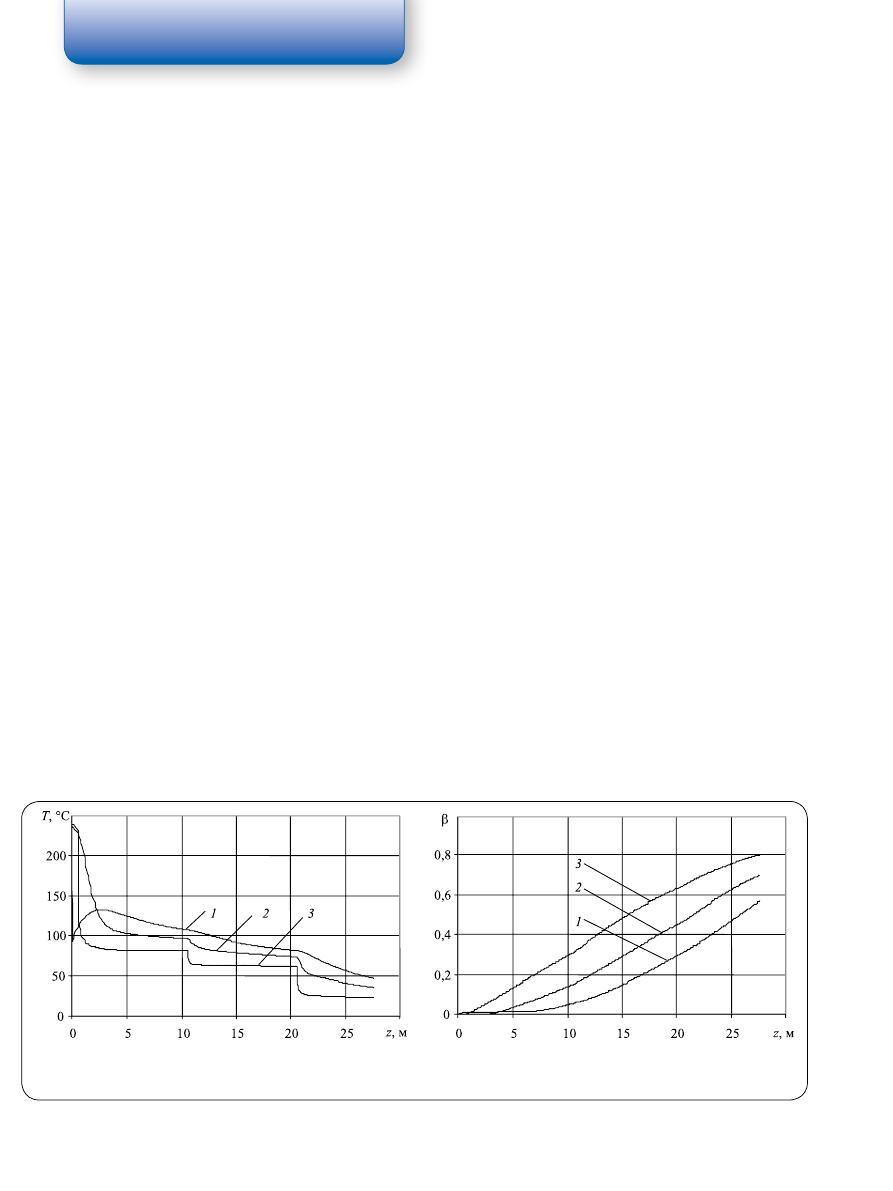

Рис. 3. Изменение температуры (а) и степени кристалличности полимера (б) по радиусу в различных сечениях по длине

провода z (м) для 1-го варианта охлаждения (Табл. 2):

1 — z = 0,069; 2 — 0,623; 3 — 4,911; 4 — 11,483; 5 — 13,074; 6 — 17,501; 7 — 22,135; 8 — 27,6

а)

б)

КАБЕЛЬ−news / № 9 / сентябрь 2009

50

Производство

В таблице 1 представлено несколько эксперимен-

тальных режимов охлаждения провода марки кабеля

КПБП 3×10, проверенные на действующем оборудо-

вании ОАО «Камкабель» (г. Пермь) (всего проведено

более 20 экспериментов). В вариантах 1–2 жила вы-

полнена из меди, в вариантах 3–4 — из алюминия.

На рисунках 3–4 приведены результаты численно-

го моделирования полей температур провода и сте-

пени кристалличности в полимере при задании 1-го

варианта охлаждения провода (Табл. 1).

Характерное распределение температуры и степе-

ни кристалличности по радиусу в различных сечениях

по длине провода представлены на рисунке 3. Видно,

что температура в жиле мало изменяется по радиусу

в связи с большой теплопроводностью металла, в то

время как в изоляции на первых метрах охлаждения

она претерпевает значительные изменения.

При температуре полимера ниже температуры

плавления (Рис. 3а, кривая 3) начинается процесс

кристаллизации, который постепенно захватывает

внутренние слои (Рис. 3б, кривая 3).

На рисунке 3 показано, что в изоляции точки с раз-

личным радиусом имеют свою скорость охлаждения

и, соответственно, степень кристалличности, уве-

личивающуюся с уменьшением скорости охлажде-

ния. Так на участке охлаждения 5–13 метров (Рис. 3а,

кривые 3, 5) центральные слои охлаждаются со 103

до 83 ºС. Степень кристалличности в этом случае уве-

личивается с 0,031 до 0,224 (Рис. 3б, кривые 3, 5). В то

время как внешние слои, охладившись с большей

скоростью до температуры 83 ºС (Рис. 3а, кривая 3),

имеют кристалличность, в 1,74 раза меньшую и рав-

ную примерно 0,129 (Рис. 3б, кривая 3).

Степень кристалличности также больше в случае

более длительного пребывания изоляции в темпе-

ратурном диапазоне максимального изменения β

(рассматриваемый диапазон зависит от скорости

охлаждения полимера и, в общем случае, находится

приблизительно между 50 и 118 °С) [2]. Так, несмо-

тря на высокую скорость охлаждения, внешние слои

(Рис. 3б, кривая 8) в конце ванны имеют большую β,

чем внутренние слои.

Это объясняется тем, что при соответствующей

скорости охлаждения температурный диапазон

максимального изменения β совпадает с диапазо-

ном, в котором внешние слои находятся достаточ-

ное для увеличения β до значения 0,8 время (Рис. 4б,

кривая 3).

Исследуя кривую 3 рисунка 4, а и сопоставляя ее

с кривой 3 рисунка 4, б, можно заметить, что усло-

вия теплообмена внешних слоев изоляции, охлаж-

даемых в воде с температурой 80 ºС, изменяют β

этих слоев от 0 до

≈

0,31. Дальнейшее охлаждение в

воде с температурой 60 ºС приводит к изменению

от

≈

0,31 до

≈

0,64, причем время нахождения внеш-

них слоев в воде при обеих температурах одинако-

вое (Табл. 1). Из анализа кривых, изображенных на

рисунках 3 и 4 видно, что максимальное измене-

ние β во внешних слоях происходит в диапазоне от

60 до 88 ºС, во внутренних слоях — в диапазоне от

50 до 95 ºС.

На втором этапе решения поставленной задачи на

основании полученных температурных и кристалли-

зационных полей для вариантов охлаждения провода

(Табл. 1), получены поля перемещений, радиальных

и окружных напряжений. Для выбора критерия, ха-

рактеризующего потерю сплошности материала (об-

разование каверн), в работе рассмотрены совместно

поля температур, кристаллизационные поля и поля

радиальных напряжений.

Рис. 4. Эволюция по длине провода температуры T (а) и степени кристалличности в изоляции β (б) при 1-м варианте

охлаждения (Табл.1)

а)

б)

КАБЕЛЬ−news / № 9 / сентябрь 2009

51

Производство

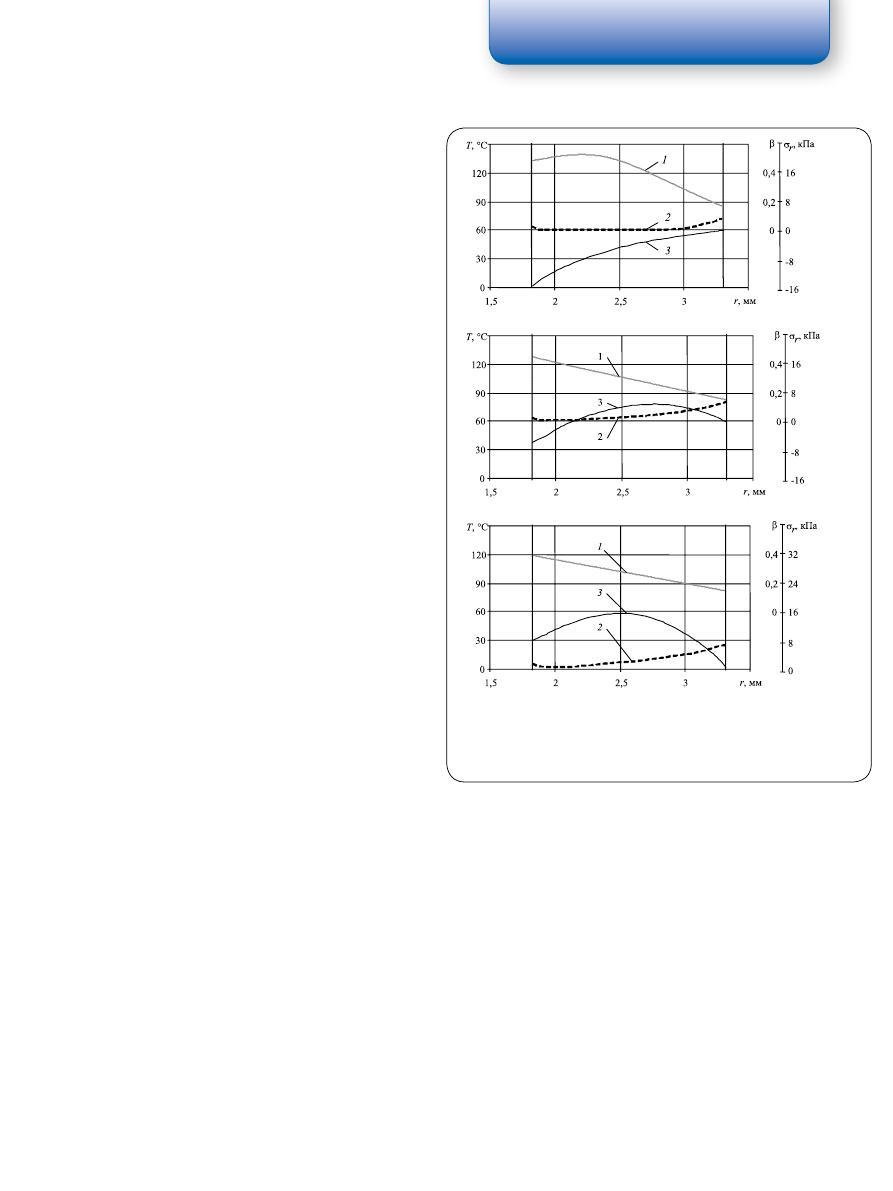

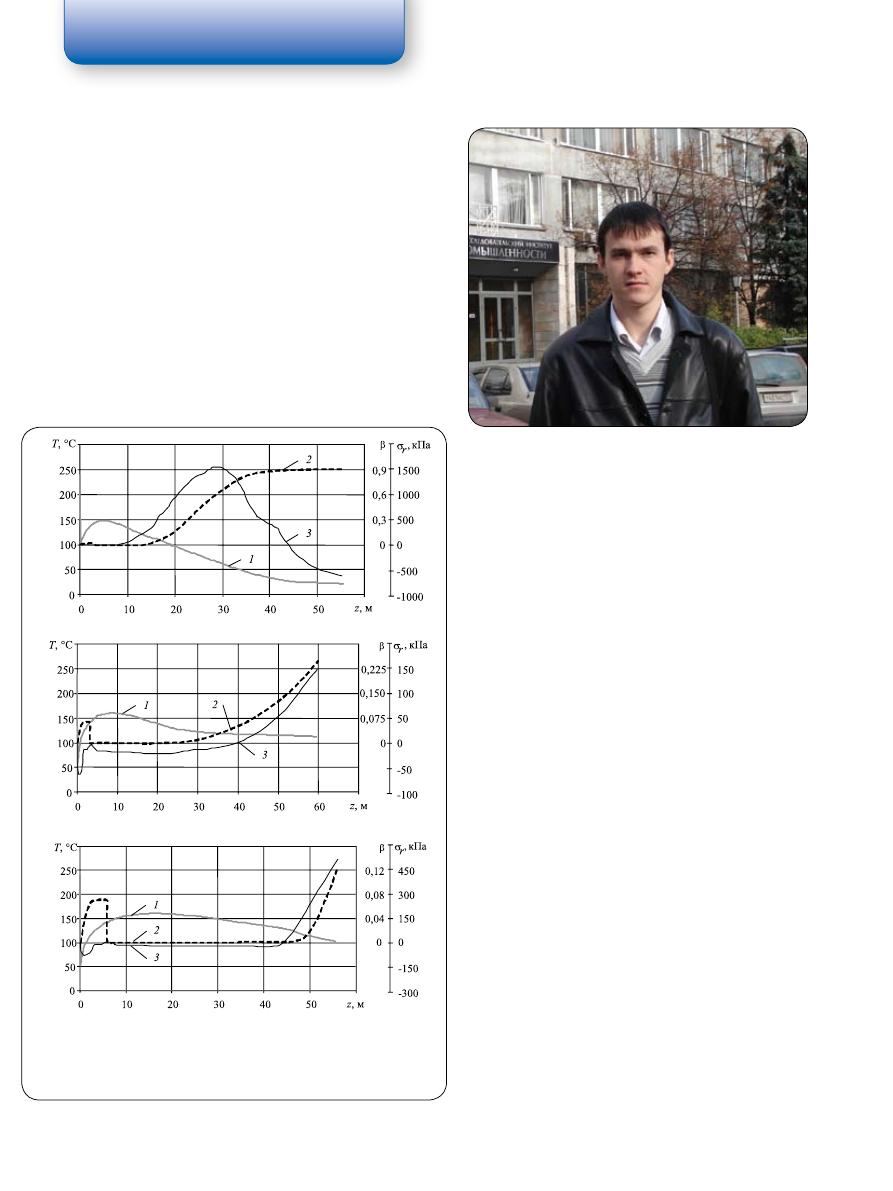

Характерное изменение температуры, степени

кристалличности и радиальных напряжений в по-

лимере по радиусу в различных сечениях по дли-

не охлаждающей ванны представлено на рисунке

5 для 1-го варианта охлаждения провода (Табл. 1).

На начальном этапе охлаждения на длине 2,35 м в

изоляции по всей толщине возникают значитель-

ные сжимающие напряжения (Рис. 5а, кривая 3) за

счет возрастания температуры жилы до 134 ºС и,

соответственно, ее расширения, а также за счет

усадки внешних слоев изоляции вследствие их

резкого охлаждения в воде. Дальнейшее охлажде-

ние внешних слоев приводит к росту степени кри-

сталличности по всей толщине изоляции, при этом

кристалличность внешних слоев превышает кри-

сталличность внутренних.

Совместное деформирование относительно жест-

ких наружных и менее жестких внутренних, испы-

тывающих структурную усадку слоев приводит в

дальнейшем к образованию растягивающих ради-

альных напряжений во внутренних слоях (Рис. 5б,

кривая 3). Из рисунка 5 видно, что растягивающие

напряжения в месте контакта изоляции и жилы воз-

никают на фоне небольшой (β ≤ 0,08) кристаллично-

сти полимера. Эти напряжения также незначительны

и не способны привести к возникновению каверн.

В связи с этим особый интерес представляет по-

ведение радиальных напряжений на внутренней по-

верхности изоляции и фазовое состояние полимера

в данной области провода. На рисунке 6 представле-

ны изменение температуры, степени кристаллично-

сти и радиальных напряжений в полимере по длине

охлаждающего участка в точке контакта жилы и изо-

ляции для 2–4-го вариантов охлаждения провода

(Табл. 1).

В 2-м варианте на расстоянии 8,5 м от начала

охлаждения во внутренних слоях изоляции начина-

ют появляться и резко возрастать растягивающие

напряжения; при этом полимер находится в расплав-

ленном состоянии (Рис. 6а). Вероятно, это обстоя-

тельство и является причиной образования каверн в

месте контакта материалов провода.

В 3-м варианте (Рис. 6б), охлаждение производится

полностью на воздухе при малой скорости движения

провода, поэтому температурное и кристаллизаци-

онное поля распределяются по радиусу более рав-

номерно, чем при охлаждении в воде. Как следствие,

растягивающие радиальные напряжения в жиле по-

являются уже после того, как β достигает значения

(0,06), достаточного для выполнения условия отсут-

ствия каверн. Использование 3-го варианта охлаж-

дения на производстве недопустимо, так как средняя

температура изоляции в конце охлаждающей ванны

едва достигает 100 ºС. При такой температуре изоля-

ции нельзя производить смотку провода на барабан.

Для реализации режима воздушного охлаждения не-

обходимо или значительно снижать скорость прово-

да, или повышать длину охлаждающего участка, что

неэкономично.

В 4-м варианте (рис. 6в) применялись более вы-

сокая по сравнению с 3-м скорость изолирования

и водяное охлаждение в конце воздушной секции.

Эти отличия и предопределили появление каверн на

внутренней поверхности изоляции. При попадании в

секцию с водой из-за резкого перепада температур в

охлаждаемом проводе начинается интенсивная кри-

сталлизация и усадка внутренних слоев изоляции на

фоне более жестких (закристаллизовавшихся) слоев

Рис. 5. Изменение температуры (кривая 1), степени кристалличности

(кривая 2) и радиальных напряжений (кривая 3) по радиусу изоляции при

1-м варианте охлаждения (Табл. 1) на расстоянии (м) от начала участка

охлаждения: а — z = 2,35; б — 4,36; в — 5,40

а)

в)

б)

КАБЕЛЬ−news / № 9 / сентябрь 2009

52

Производство

на поверхности и расплавленных, прилегающих к

жиле. Это вызывает возникновение и рост растяги-

вающих радиальных напряжений и, как следствие,

образование каверн на внутренней поверхности

изоляции (Табл. 1).

По результатам проведенных натурных экспери-

ментов для 2-го и 4-го вариантов установлено нали-

чие каверн на внутренней поверхности изоляции (в

месте контакта полимера с жилой); в 1-м и 3-м ва-

риантах дефекты в изоляции не обнаружены. Ана-

лиз численных исследований полей радиальных

напряжений и степени кристалличности позволяет

отметить, что для 2-го и 4-го вариантов режимов

охлаждения, во внутренних слоях изоляции в мо-

менты, когда степень кристалличности равна нулю

(расплав полимера) устанавливаются достаточно

высокие уровни растягивающих радиальных на-

пряжений, которые, по-видимому, приводят к от-

слаиванию изоляции. В режимах 1 и 3 радиальное

напряжение в расплаве полимера всегда сжимаю-

щее. И только после перехода расплава полимера

в аморфно-кристаллическое состояние (степень

кристалличности отлична от нуля на внутренней

поверхности изоляции) возникают растягивающие

радиальные напряжения.

Таким образом, для рассматриваемого в данной

работе провода практическим критерием неудовлет-

ворительного режима охлаждения можно считать

появление растягивающих напряжений в зонах с

нулевой степенью кристалличности. Анализ резуль-

татов численных исследований остальных экспери-

ментальных режимов подтверждает правильность

выбора этого критерия, предсказывающего образо-

вание каверн.

В результате вычислительных экспериментов были

предложены режимы воздушно-водяного охлажде-

ния, позволяющие избежать возникновения ради-

альных растягивающих напряжений в критических

зонах изоляции и при этом увеличить скорость изо-

лирования на 25–30 %.

Литература

1. Зиннатуллин Р.Р., Труфанова Н.М. Численное модели-

рование технологических напряжений при изготовлении

пластмассовой изоляции провода // Вычисл. мех. сплош.

сред. — 2009. — Т. 2, № 1. — С. 38–53.

2. Труфанов Н.А., Труфанова Н.М., Широких Д.И. Матема-

тическая модель образования технологических напряже-

ний в пластмассовой изоляции провода // Пластические

массы, 1997. — № 8. — С. 33–36.

Рис. 6. Изменение температуры (кривая 1), степени кристалличности

(кривая 2) и радиальных напряжений (кривая 3) в месте контакта жилы

и изоляции по длине охлаждающей ванны для различных вариантов

охлаждения (Табл. 2): а — 3-й; б — 5-й; в — 6-й

а)

в)

б)

Ренат Раилевич

Зиннатуллин

Оригинал статьи: Определение критерия качества, предсказывающего образование дефектов при охлаждении пластмассовой изоляции провода, наложенной методом экструзии

Производство проводов с изоляцией из термопластичных кристаллических полимеров осуществляется на экструзионной линии. Одним из условий, обеспечивающих качество получаемой изоляции, является рациональный процесс ее охлаждения