Одной из главных проблем эксплуатации бетонных конструкций (опор и фундаментов ЛЭП, трансформаторов, плотин и т.п.) является разрушение самого бетона. Широкое применение подобных бетонных конструкций в электросетевом строительстве делает данную проблему особенно актуальной. Большинство стандартных средств локального ремонта неэффективны, а замена конструкции требует серьезных денежных и временных затрат. Удачным альтернативным решением является применение для локального ремонта безводного композитного материала с кварцевыми и волоконными наполнителями.

Основная причина разрушения бетонных конструкций — это выработанный ресурс. Большинство действующих сегодня ЛЭП строилось в 1960–80-е годы. При их строительстве использовался бетон с показателем морозостойкости F300–F400 (изделие из такого бетона выдержит 300–400 циклов замораживания-оттаивания за время эксплуатации 30–40 лет). То есть на сегодня ресурс бетонных конструкций ЛЭП и трансформаторных подстанций практически выработан.

На конструкциях, установленных 30–40 лет назад, сейчас можно наблюдать эрозионные разрушения (сколы, трещины, раковины), превышающие допустимые размеры, указанные в руководящих документах, например, в РД 34.20.504-94. Эти дефекты требуют обязательного ремонта. Обычно в такой ситуации проводится или ремонт средствами бытового назначения (цементно-песчаным раствором, клеем ПВА, плиточным клеем и т.д.), или полная замена.

Ремонт стандартными ремонтными составами является неэффективным в силу следующих факторов: слабой адгезии к бетону, недолговечности из-за перепада температур и атмосферного воздействия, низких прочностных характеристик.

После такого ремонта поверхность конструкций продолжает разрушаться, а работы приходится часто повторять, на что уходят деньги и время. Также все эти составы разводятся водой, а значит, отремонтированный участок впитывает в себя влагу, что опять же приводит к дополнительным повреждениям.

В свою очередь, замены конструкций на новые — это время (в некоторых случаях — более 100 дней) и деньги (замена в сотни раз дороже локального ремонта).

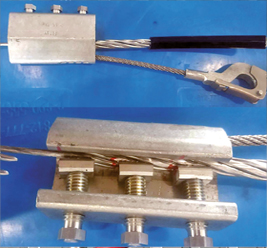

Решение данной проблемы — в применении для локального ремонта безводного композитного материала с кварцевыми и волоконными наполнителями ПромКлюч® «ПК-ПБ».

Ремонтные комплекты на основе этого материала просты в применении, их использование не требует специальной квалификации. Среди других преимуществ материала ПромКлюч® «ПК-ПБ»:

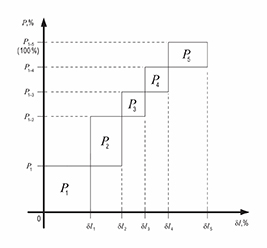

Долговечность. Исследования Научно-производственного Центра Материалов и Добавок (г. Санкт-Петербург) показали, что морозостойкость этого материала составляет F-1000 (около 100 лет эксплуатации). А полимерная матрица состава исключает впитывание влаги, солей, нефтепродуктов.

Прочность на отрыв и сжатие. Материал имеет адгезию к бетону в 60 раз больше, чем у цементно-песчаного раствора, и показатели на сжатие почти в 2 раза выше, чем у бетона марки М500.

Прочность структуры. Ультразвуковая диагностика показала, что после затвердевания материал по структуре сопоставим с бетоном.

Экономия времени. Длительность ремонта по технологии ПромКлюч® редко превышает 1 день.

Надежность. Ремонт центрифугированного портала в ОАО «Оренбургэнерго», проведенный в октябре 2006 года, показал, что спустя 15 лет опора, восстановленная материалом ПромКлюч® «ПК-ПБ», находится в исправном состоянии, без изменений. Это подтвердили и проверки с выдачей соответствующих заключений. ![]()