«КАБЕЛЬ-news», № 5, 2011, www.kabel-news.ru

22

Тема номера

ÊÀÁÅËÜÍÀß ÈÇÎËßÖÈß

Н

адёжность прокладываемых кабелей на

всех этапах — от ввода в эксплуатацию до

замены — должна быть настолько высокой,

насколько это возможно. Оболочка кабеля

обеспечивает «первую линию обороны» при транс-

портировке, прокладке и в течение всего срока экс-

плуатации кабеля. Таким образом, выбор наиболее

подходящего материала для оболочки является клю-

чевым вопросом для защиты кабеля на всех этапах

его использования.

С начала применения кабеля среднего напряже-

ния с изоляцией из сшитого полиэтилена в 60-е годы

в его конструкцию было внесено множество измене-

ний для повышения надёжности, например, появи-

лись полупроводящие экраны с экструдированной

изоляцией. Сегодня защитные оболочки использу-

ются повсеместно, однако в прошлом это было не

так. Североамериканские исследователи показали,

что только в восьмидесятые годы, когда стали при-

меняться полимерные оболочки, число прокладыва-

емых кабелей увеличилось на 80% [1]. Исследова-

ния также показали, что использование оболочек ка-

беля значительно сократило количество его повреж-

дений [2].

Повышенный спрос на кабель обусловлен заме-

ной активов и расширением сети. Наряду с этим уси-

ливается общественная оппозиция против тех неу-

добств, с которыми население сталкивается при

прокладке кабеля. Требование снизить проектные

расходы и сократить время прокладки кабеля вы-

нуждает энергокомпании рассматривать иные спо-

собы укладки кабеля, альтернативные тем, что при-

менялись на протяжении многих лет.

Методы прокладки различаются в зависимости

от региона, например, кабельные канализации ши-

роко используются в Северной Америке, но меньше

в Европе. Кроме того, некоторые технологии ещё не-

достаточно освоены в промышленности или накла-

дывают ограничения при использовании в извест-

ных методах прокладки, например, открытым спосо-

бом или наклонно-направленным бурением.

Примеры

1. Для кабельных канализаций необходим всего

лишь короткий участок траншеи, который может

быть разрыт в любой момент. Канализация мо-

жет прокладываться в любое удобное время, сво-

дя к минимуму неудобства для жителей, а кабель

прокладывается в каналах позднее.

2. Во многих больших городах и их пригородах всё

чаще используются тоннели. Несмотря на доро-

говизну, это решение позволяет смонтировать

в одном месте несколько кабелей, обеспечить к

ним быстрый доступ и свести к минимуму неудоб-

ства для населения при раскапывании.

3. Открытый способ популярен на открытых грунтах

благодаря быстроте прокладки кабеля.

4. Наклонно-направленное бурение используется

как на короткие, так и на длинные расстояния и

позволяет избежать повреждения верхнего слоя

грунта.

Надёжность прокладываемых кабелей на всех

этапах — от ввода в эксплуатацию до замены —

должна быть настолько высокой, насколько это воз-

можно. Несмотря на большое внимание к электри-

ческим параметрам жил кабеля, его оболочка обе-

спечивает «первую линию обороны» при транспор-

тировке, прокладке и в течение всего срока эксплуа-

тации. Таким образом, выбор наиболее подходяще-

го материала для оболочки является ключевым во-

просом для защиты кабеля на всех этапах его ис-

пользования.

Материалы оболочки

кабеля: «первая линия

обороны» для повышения

его надёжности

Simon SUTTON, маркетинг-менеджер по работе с конечными пользователями,

Dow Electrical & Telecommunications,

PhD, член стратегического совета CIGRE по изоляционным материалам

Theo GEUSSENS, старший технический специалист, Dow Electrical & Telecommunications

«КАБЕЛЬ-news», № 5, 2011, www.kabel-news.ru

22

«КАБЕЛЬ-news», № 5, 2011, www.kabel-news.ru

23

Тема номера

ÊÀÁÅËÜÍÀß ÈÇÎËßÖÈß

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ОБОЛОЧКИ

В нормативах предусмотрены минимальные тре-

бования к оболочкам. Для оболочек из полиэтилена

функциональные требования к материалам опреде-

лены в стандартах МЭУ 60502 и CENELEC HD620.

Некоторые характеристики, такие как прочность

при растяжении и удлинение, важны при любом при-

менении, другие должны определяться техникой и

средой прокладки кабеля. Есть даже географиче-

ский критерий важности параметров, например, для

южной Европы и тропиков требуется стойкость к по-

вреждению термитами [3, 4].

Оболочка кабелей, затягиваемых в каналы

или протягиваемых в наклонно-направленной

шахте, может механически повреждаться

вследствие трения, кабели при таких ме-

тодах укладки могут попадать на острые

предметы (например, камни) и должны

иметь высокую прочность на прокол.

Ударопрочность также является важ-

ной характеристикой кабелей в открытом

грунте, которые могут повреждаться во

время земляных работ, проводимых в не-

посредственной близости от них. Их обо-

лочка должна быть устойчива к химикатам,

содержащимся в грунте, и функционировать как ба-

рьер. В других случаях преимуществами кабелей яв-

ляются:

• проложенных в каналах — низкий коэффициент

трения и гибкость;

• проложенных в тоннеле — оболочка имеет харак-

теристики по огнестойкости;

• находящихся в контакте с жидкими химическими

реактивами — оболочка предотвращает диффу-

зию воды внутрь кабеля;

• согнутых и кручёных — очень высокая стойкость

к растрескиванию под напряжением.

СПЕЦИАЛЬНЫЕ СЛОИ ОБОЛОЧКИ

Помимо физической защиты кабеля оболочка

обеспечивает дополнительные характеристики, на-

пример, огнестойкость или улучшенные токопрово-

дящие дорожки.

Преимуществом использования полупроводящей

оболочки для кабеля среднего напряжения является

наличие заземления по всей длине кабеля, которое

обеспечивает дополнительную защиту от грозовых

перенапряжений [4]. Для кабелей высокого и сверх-

высокого напряжения внешний полупроводящий

слой оболочки обеспечивает простоту диагностики

после производства и прокладки, особенно это ка-

сается кабелей, подвешенных в воздухе.

Огнестойкие материалы оболочки кабелей, про-

ложенных в тоннелях, обеспечивают повышенную

безопасность, увеличивая время для эвакуации пер-

сонала в случае пожара в тоннеле. Такие огнестой-

кие материалы могут применяться во внешнем

слое традиционной оболочки, сочетающей достоин-

ства обоих материалов.

МАТЕРИАЛЫ ОБОЛОЧКИ

Полимерные материалы, используемые в оболоч-

ке кабеля, — это поливинилхлорид (ПВХ), полиэти-

лен, полипропилен, каучук, полиамид, огнестойкие и

некоторые другие виды пластика.

Пластифицированный ПВХ — широко используе-

мый в кабельных оболочках материал, он обеспечи-

вает хорошую озоностойкость, устойчивость к мас-

лам, кислотам, основаниям, спиртам, воскам и жи-

рам, а также огнестойкость. Это достаточно эко-

номичный материал. Недостатками ПВХ являются

повышенная диффузия воды, пониженная износо-

устойчивость, плохая устойчивость к низким темпе-

ратурам и выделение ядовитых газов при возгора-

нии.

Полиэтилены становятся все более широко при-

меняемым материалом для оболочек подземных

кабелей, поскольку они имеют несколько суще-

ственных преимуществ по сравнению с ПВХ. Плот-

ность полиэтилена — один из определяющих фак-

торов наряду с молекулярным весом (индекс рас-

плава), который контролирует свойства матери-

ала. Полиэтилены обычно классифицируются по

плотности: ПЭНП и ЛПЭНП — плотность от 0,910

до 0,925 г/см

3

; ПЭСП — от 0,925 до 0,940 г/см

3

;

ПЭВП — выше 0,940 г/см

3

.

«КАБЕЛЬ-news», № 5, 2011, www.kabel-news.ru

24

Материалы ПЭНП больше не используются для

оболочек силовых кабелей, но всё ещё широко при-

меняются для кабелей связи. Линейные полиэтиле-

ны обладают улучшенными свойствами по сравне-

нию с ПЭНП, при этом современные экструзионные

линии могут обрабатывать линейные полиэтилены

без ограничений по нагрузке двигателя, температу-

ре и давлению расплава [5]. В зависимости от тре-

бований в оболочке силовых кабелей используются

ЛПЭНП, ПЭСП и ПЭВП [6].

МЕХАНИЧЕСКАЯ ПРОЧНОСТЬ

Механическая прочность оболочки часто опреде-

ляется механическими свойствами при растяжении.

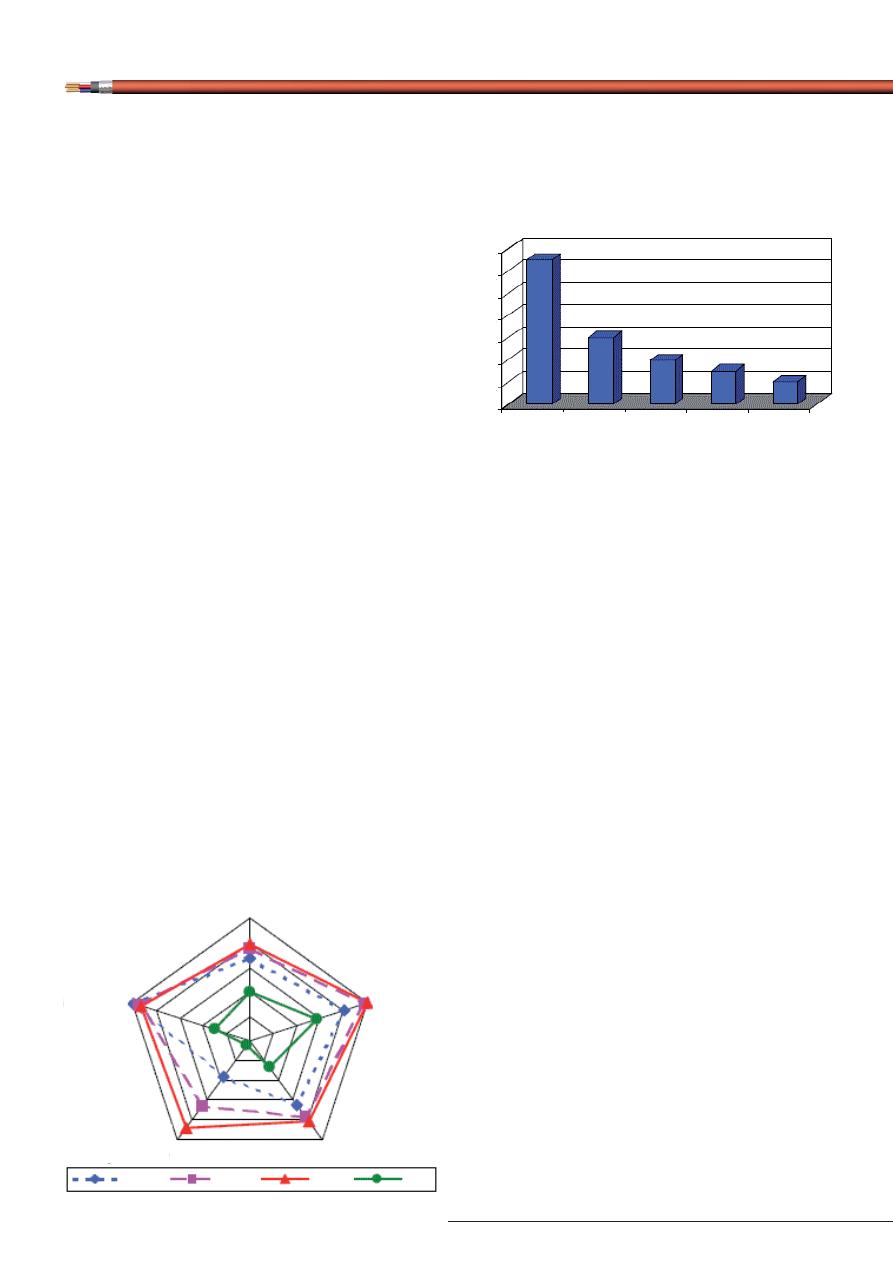

На рис. 1 показано сравнение механических свойств

при растяжении ПВХ и различных полиэтиленов.

ПЭВП обеспечивает максимальную прочность при

растяжении, сохраняя при этом высокие показатели

удлинения (до обрыва). ПВХ имеет более низкие по-

казатели.

ГИБКОСТЬ

Гибкость часто выражается в модулях упруго-

сти при изгибе и определяет усилие, прикладыва-

емое для сгибания кабеля. Оболочки из пластифи-

цированного ПВХ очень гибкие. В семействе по-

лиэтиленов хорошей гибкостью обладает ЛПЭНП

(рис. 1); по этой причине его чаще используют в

регионах с холодным климатом. Жёсткие полиэти-

леновые материалы оболочки имеют более высо-

кую плотность.

ЖЁСТКОСТЬ И ИЗНОСОСТОЙКОСТЬ

Жёсткость материала оболочки часто выражает-

ся по Шору — D или A, она определяет износостой-

кость и стойкость к повреждению термитами. Иссле-

дования показали, что европейские виды термитов

не атакуют оболочки с жёсткостью D выше 60. Это

значит, что для таких районов подходят оболочки

ПЭСП и ПЭВП. В других географических зонах, где

некоторые виды термитов могут прогрызать более

твёрдые материалы, используются нейлоновые (по-

лиамидные) внешние оболочки для повышенной за-

щиты.

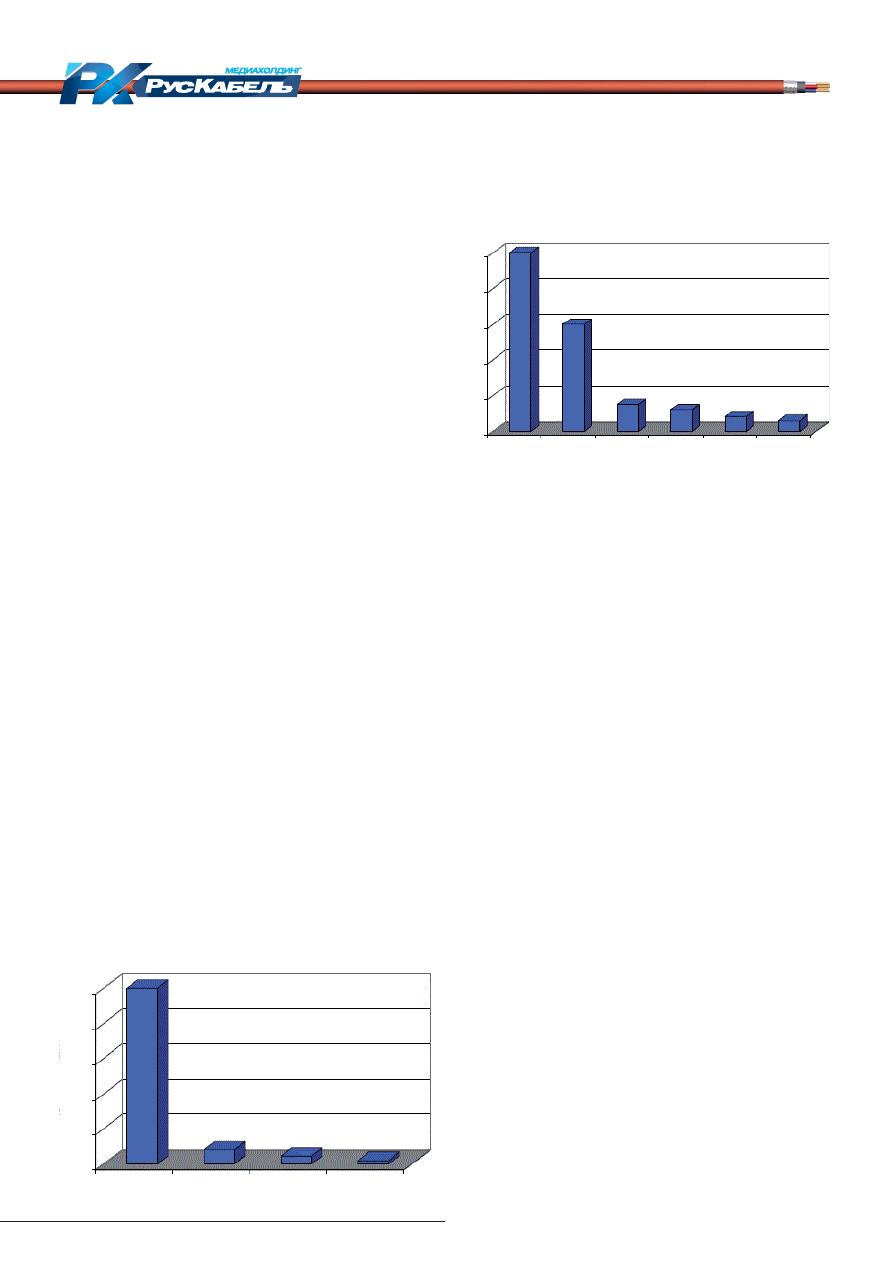

Сравнение износостойкости показано на рис. 2.

Несмотря на то что полупроводящие оболочки под-

ходят для кабельных канализаций, первое поколе-

ние полупроводящих оболочек было мягче, чем не-

заполненные материалы, и более подвержено абра-

зивному истиранию при протягивании по грубым по-

верхностям, чем современные химические соста-

вы. Новые полупроводящие оболочки второго по-

коления дают износостойкость, более характерную

для ЛПЭНП. Они подходят для затяжки в каналы и

наклонно-направленные шахты.

ТЕРМОСТОЙКОСТЬ

Важным термическим параметром оболочки яв-

ляется прочность на прокол, измеряемая при ис-

пытании давлением на повышенных температурах

(рис. 3). Это испытание моделирует устойчивость

оболочки к острым камням, попадающим под обо-

лочку при нагревании кабеля и последующему тер-

момеханическому движению. Испытываются кабе-

ли для прокладки непосредственно в грунте, в ко-

тором ничего не предпринимается, чтобы избежать

этой ситуации. Класс ПЭВП оболочки обеспечива-

ет самую высокую прочность на прокол для кабелей

среднего и высокого напряжения.

Другой общий критерий для термической устой-

чивости — это теплостойкость по Вика. На рис. 1

видно, что это свойство сильно зависит от плотно-

сти материала. Однако контроль полимерной струк-

туры позволяет точно определять это свойство, со-

храняя при этом другие характеристики.

Рис. 1. Сравнение характеристик оболочек

из ПВХ и полиэтилена

Прочность

на разрыв

Удлинение

ЛПЭНП

ПЭСП

ПЭВП

ПВХ

Жёсткость

Модуль

упругости при

изгибе

Теплостойкость

по Вика

Рис. 2. Износостойкость различных материалов

оболочки

Потери веса/500 циклов

1,4

1,2

1

0,8

0,6

0,4

0,2

0

Первое

поколение

полупровод.

оболочек

Второе

поколение

полупровод.

оболочек

ЛПЭНП

ПЭНП

ПЭВП

%

Тема номера

ÊÀÁÅËÜÍÀß ÈÇÎËßÖÈß

«КАБЕЛЬ-news», № 5, 2011, www.kabel-news.ru

25

СТОЙКОСТЬ К РАСТРЕСКИВАНИЮ

ПОД НАПРЯЖЕНИЕМ (ESCR)

ESCR — важная характеристика, показывающая,

может ли кабель треснуть под высоким напряжени-

ем, например при сгибании. ЛПЭНП демонстриру-

ет очень высокую стойкость к растрескиванию под

напряжением, поэтому он был выбран для оболочек

силовых кабелей; при необходимости более высо-

кой износостойкости используется ПЭСП.

Предыдущее поколение оболочек ПЭВП гаранти-

ровало только высокий уровень ESCR, так как по-

лимер с высоким молекулярным весом труднее экс-

трудируется и даёт большую усадку. В новом поко-

лении ПЭВП-оболочек удалось избавиться от этих

недостатков [6, 7]. Современные материалы выдер-

живают 4000 часов в 10-процентном растворе «Иге-

пал» — самое жёсткое испытание — а это уже стан-

дартный уровень характеристик ЛПЭНП-оболочек.

ФУНКЦИИ БАРЬЕРА

Оболочка не только защищает и предупреждает

коррозию экрана и металлической оболочки (если

имеется), но и ограничивает диффузию воды внутрь

кабеля в случае отсутствия радиальной защиты.

При проникновении воды в изоляции из сшитого по-

лиэтилена начинают развиваться водные триинги

(одна из основных причин пробоя силовых кабелей).

Использование сшитого полиэтилена, устойчиво-

го к развитию водных триингов, в сочетании с низ-

кой паропроницаемостью, снижает вероятность раз-

вития водных триингов при отсутствии радиальной

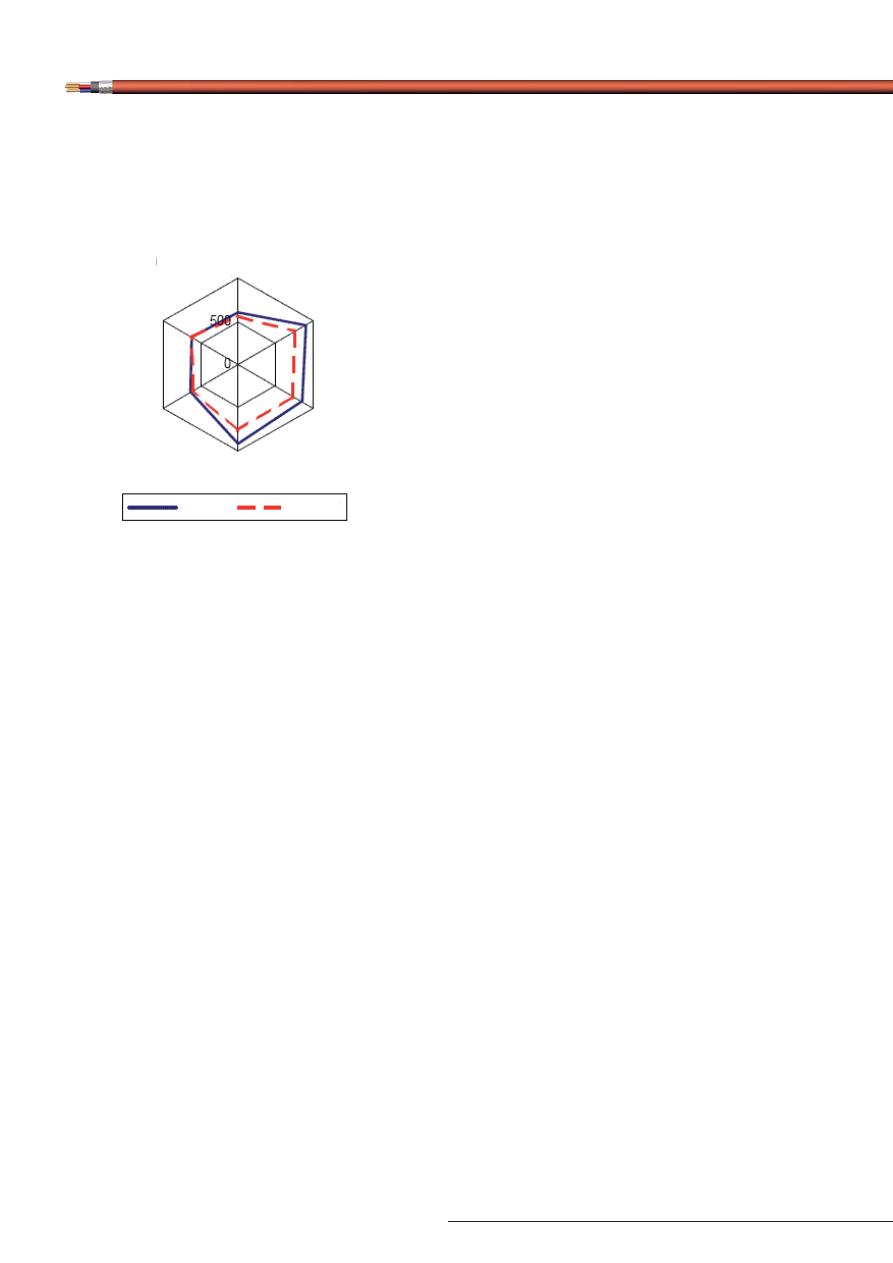

защиты кабеля. На рис. 4 даётся сравнение паро-

проницаемости гибкой оболочки из ПВХ и оболоч-

ки из полиэтилена. Эти результаты были подтверж-

дены измерениями на реальных кабельных оболоч-

ках при различных температурах [8]. Поскольку диф-

фузия молекул воды регулируется упаковкой поли-

мерных молекул, высокая кристалличность ПЭВП

даёт самую низкую паропроницаемость. Однако и

последнее (второе) поколение полупроводящих ма-

териалов для оболочек обеспечивает низкую паро-

проницаемость, сравнимую с ПЭВП.

КОЭФФИЦИЕНТ ТРЕНИЯ

Коэффициент трения материала оболочки опре-

деляет силу тяжения, необходимую для протягива-

ния кабеля по канализации. Эта характеристика

оболочек из полиэтилена также связана с плотно-

стью. ПЭВП имеет самый низкий коэффициент тре-

ния в группе полиэтиленов, и его значение ниже, чем

у пластифицированного ПВХ.

ПОВЕДЕНИЕ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Ненаполненные полиэтилены имеют температу-

ру хрупкости ниже -78

о

С, в то время как темпера-

тура хрупкости для ПВХ выше и зависит от уровня

пластификации. Значения удлинения при растяже-

нии, измеренные для двух видов ПЭВП1 и ПЭВП2

при -40

о

С, составляют более 300%, что значитель-

но выше минимальных 20%, заданных для оболоч-

ки DMP 10 (c.f. CENELEC HD620) при -20

о

С. Следо-

вательно, кабель с оболочкой из полиэтилена мо-

жет укладываться при более низких температурах

(-20

о

С), чем рекомендованная температура проклад-

ки кабеля с оболочкой из ПВХ.

УСТОЙЧИВОСТЬ К АТМОСФЕРНЫМ

ВОЗДЕЙСТВИЯМ

Несмотря на то что большая часть кабельной

линии прокладывается под землей, отдельные её

участки могут оставаться на поверхности и под-

вергаться атмосферным воздействиям, напри-

мер, кабели, крепящиеся к мостам, герметичные

концы кабеля. Поэтому необходима защита кабе-

ля от УФ-излучения, а самый эффективный УФ-

стабилизатор — это сажа. Расширенные исследо-

вания лабораторий Bell [9] показали, что минимум

Рис. 3. Испытание давлением при высоких

температурах (115

о

С) различных видов

оболочек из полиэтилена

ЛПЭНП

ПЭСП

ПЭВП2

ПЭВП1

25

20

15

10

5

0

Индентор

%

Рис. 4. Скорость проникновения водяных паров

для классов оболочек

Ск

орос

ть проникновения водяных паров (г/м

2

/день) 10

8

6

4

2

0

Первое

поколение

полупровод.

оболочек

Второе

поколение

полупровод.

оболочек

ЛПЭНП

ПЭНП

ПЭВП

ПВХ

Тема номера

ÊÀÁÅËÜÍÀß ÈÇÎËßÖÈß

«КАБЕЛЬ-news», № 5, 2011, www.kabel-news.ru

26

2% мелкодисперсной сажи (размер частичек 20 нм

и меньше) обеспечивает существенную УФ-защиту

полиэтилена на 35 и более лет. Для цветных обо-

лочек УФ-стабилизатор должен быть выполнен на

основе натуральных смол или цветного каучука.

ЭВОЛЮЦИЯ МАТЕРИАЛОВ ОБОЛОЧКИ

Многие энергокомпании указывают конкретный

класс полиэтилена для оболочки. Однако, как гово-

рилось выше, он может быть не самым оптималь-

ным для конкретного проекта, метода или среды

прокладки.

Внедрение «нового поколения» разновидностей

оболочек, например из бимодальных материалов

[10], значительно изменило свойства материалов,

однако классификация по плотности осталась по-

прежнему простой (ПЭВП и т.д.). Новые технологии

катализаторов [11] обеспечивают больше свободы

при проектировании, оптимизируя некоторые свой-

ства без ущерба для других (рис. 5).

Последнее поколение класса ПЭВП оболочек

обеспечивает улучшенную термостойкость, более

низкую скорость диффузии воды, пониженный ко-

эффициент трения и повышенную износостойкость

в сравнении с ПЭСП и особенно ЛПЭНП, сохраняя

при этом хорошую работоспособность при низких

температурах (ниже -40

о

С). Новое поколение обо-

лочек ПЭВП имеет отличную комбинацию характе-

ристик, соответствующую наиболее строгим требо-

ваниям, таким как DMP2 или DMP9 для чёрных или

DMP13 для оболочек кабеля среднего напряжения

из природных материалов HD620.

ЗАКЛЮЧЕНИЕ

Характеристики оболочки силового кабеля долж-

ны соответствовать методу и среде его прокладки.

Преимуществами оболочек из полиэтилена перед

оболочками из ПВХ являются уменьшенная диффу-

зия воды, повышенная износостойкость и повышен-

ная вязкость.

Достижения в области полимеризации и техноло-

гий катализаторов позволили создать полиэтилено-

вые материалы, которые, несмотря на ту же класси-

фикацию (ПЭВП и т.п.), имеют другие свойства. Сле-

довательно, современные материалы имеют улуч-

шенные технические характеристики по сравнению

с предшественниками.

Там, где гибкость имеет ключевое значение, хо-

рошим выбором могут стать оболочки ЛПЭНП. Но-

вое поколение класса ПЭВП оболочки обеспечивает

сочетание высокой износостойкости, отличных ха-

рактеристик водяного заслона, высокой термоустой-

чивости и стойкости к растрескиванию под напряже-

нием. Развитие технологий оболочек из полиэтиле-

на позволяет использовать кабели повышенной на-

дёжности.

Усовершенствованные исполнения оболочек (на-

пример, полупроводящие) обеспечивают дополни-

тельные преимущества при испытаниях силовых ка-

белей после производства, прокладки и в ходе экс-

плуатации.

ЛИТЕРАТУРА

1. Dudas J.H., 1994, IEEE Electrical Insulation Magazine

(Журнал по электрической изоляции IEEE) Vol.10,

№ 2, 7—15.

2. Kong A., Nov 1991 Minutes of ICC, IEEE-PES 89th

Meeting (Протокол ICC, 89-е совещание IEEE-

PES).

3.

Graham G., Szaniszlo S., 1995, IEE Electrical

Insulation Magazine (Журнал по электрической

изоляции IEEE), Vol.11, Выпуск 5, 5—12.

4. CIGRE WG21.07 (Рабочая группа СИГРЭ 21.07),

1994, Electra 157.

5. Brument J., Lesur F., Paulmier I., 2007, Jicable 2007,

Секция B1.5.

6.

Nicolas A., Kharazi A., 1985, SPE ANTEC'85

conference (Конференция), Boston (MA).

7. Gau Y., Kmiec C.J, Person, T.J., 1997, Jicable'99,

B10.4, 638—648.

8. Ross R., Geurts W.S.M.; 1998 IEEE International

conference on Conduction and Breakdown in Solid

Dielectrics (Международная конференция по про-

водимости и деструкции в твердых диэлектри-

ках), June 22—25, V

ä

ster

å

s, Sweden, 345—348.

9. Howard J.B., Gilroy H.M., Polymer Engineering &

Science, Vol. 9, nr. 4, 286—294 (1969).

10. Dammert R.C., Wald D., Kirchner M., Philippczyk C.,

2003, Jicable, 03, 789—795 (2003).

11. Kale L.T., Iaccino T.L., Bow K.E., 1996, Antec'96,

1647—1651.

Рис. 5. Сравнение характеристик двух

современных классов HDPE в различных

конструкциях

1000

Удлинение при

разрыве (%)

Удлинение при разрыве

после старения (%)

ПЭСП

ПЭВП1

ПЭВП2

Вика А

Твёрдость по

Шару D

Модуль упругости

при изгибе (МПа)

Прочность при растяжении (МПа)

Тема номера

ÊÀÁÅËÜÍÀß ÈÇÎËßÖÈß

Оригинал статьи: Материалы оболочки кабеля: «первая линия обороны» для повышения его надёжности

Надёжность прокладываемых кабелей на всех этапах — от ввода в эксплуатацию до замены — должна быть настолько высокой, насколько это возможно. Оболочка кабеля обеспечивает «первую линию обороны» при транспортировке, прокладке и в течение всего срока эксплуатации кабеля. Таким образом, выбор наиболее подходящего материала для оболочки является ключевым вопросом для защиты кабеля на всех этапах его использования.