В 2024 году IEK GROUP, один из лидеров российского рынка в области электротехники и промышленной автоматизации, провела опрос топ-менеджеров крупных российских компаний. Выяснилось, что 42% из них считают необходимым проводить собственные испытания оборудования после ухода западных брендов и расширения российскими производителями ассортимента выпускаемой продукции. Для 70% руководителей необходимым видится повышение качества электротехнического оборудования российских производителей. В ответ на такой запрос компании, в частности IEK GROUP, открывают и развивают собственные лаборатории и R&D-центры.

IEK GROUP самостоятельно создала свои лаборатории практически с нуля, опираясь на собственный и зарубежный опыт. Большая часть испытательного оборудования в лабораториях выполнена по заказу компании — это позволяет проводить адекватные испытания, дающие точный результат именно для оборудования производителя. Тестирования и исследования уже давно вышли на полномасштабный уровень: только за 2023 год в одной лишь лаборатории в Щербинке компания провела 920 испытаний, закрыв потребность примерно на 84%. За 2024 год цифра обещает быть существенно большей. Сейчас компания ведет работу по запуску лабораторий в логистических центрах для входного контроля, регистрации в Ростехнадзоре и аккредитации в национальной части ФСА, которая позволит компании улучшить качество проводимых испытаний.

ДЛЯ ЧЕГО НУЖНЫ ИСПЫТАНИЯ

Тестирование позволяет оценить воздействие внешних факторов на оборудование и определить оптимальные условия его использования. Специалисты R&D-отдела анализируют полученные данные и предоставляют рекомендации по продлению срока службы устройств.

В лаборатории IEK в Щербинке установлено оборудование, которое воспроизводит природные явления и процессы. Это позволяет оценить их влияние на материалы и электротехнические устройства.

Например, камера B-SUN предназначена для тестирования различных материалов на ускоренное старение. Один цикл испытаний длится в среднем 22 рабочих дня, что эквивалентно семи годам эксплуатации изделия в естественных условиях под воздействием солнца, дождя и атмосферных условий. В камере погоды имитируется дождь, после чего специалисты проверяют степень защиты IP.

Для анализа элементного состава продукции применяется устройство M1 MISTRAL. С его помощью осуществляется рентгенофлуоресцентный анализ, который позволяет определить фактический состав сплавов и предельные уровни содержания нежелательных примесей. Это дает возможность сразу выявить возможные отклонения от заявленных производителем характеристик.

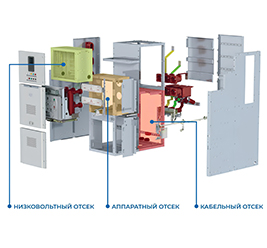

ИСПЫТАНИЕ КОМПЛЕКСНОЙ СИСТЕМЫ НКУ

Лабораторные испытания низковольтных комплектных устройств компании проходят на площадке в Ульяновске, в Испытательном центре «Контактор». Недавно на базе центра прошли успешные комплексные испытания новой системы НКУ FORMAT PRO. Это премиальный продукт, сочетающий в себе всю полноту ассортимента — активного оборудования линейки ARMAT и разборных металлических корпусов серии FORMAT.

Силовое НКУ — это один из ключевых элементов системы электроснабжения любого объекта, который отвечает за прием, распределение электроэнергии и защиту электроприборов и потребителей.

Испытания — это ключевой этап в любом проекте, поскольку именно они позволяют оценить правильность проектирования и безопасность предлагаемого решения. После ухода европейских производителей с российского рынка отечественные потребители столкнулись с дефицитом высокотехнологичных решений, включая разработанные российскими компаниями НКУ. Это стало серьезным испытанием для производителей электротехники.

IEK GROUP приняла этот вызов и в 2024 году представила инновационный продукт — систему низковольтных комплектных устройств (НКУ) FORMAT PRO. Прежде, чем представить решение нашим клиентам и партнерам, мы создали тестовую сборку и отправились в испытательный центр «Контактор» в Ульяновске. Этот центр является одним из самых мощных в России в области коммутационных испытаний, а также имеет аккредитацию для тестирования НКУ.

Наиболее продолжительным было испытание на превышение температуры, в ходе которого на ввод подавался номинальный ток 2500 А, а суммарная нагрузка также составляла 2500 А. Испытание длилось 8 часов и заканчивалось, когда температура в контрольных точках достигала установившегося значения.

Для проведения испытания в ключевых точках было установлено 42 датчика, которые непрерывно фиксировали температуру в режиме реального времени. Специалисты IEK убедились, что при протекании номинального тока температура в НКУ FORMAT PRO не превышала допустимых значений, установленных стандартом. При этом не наблюдалось дерейтинга при заявленной степени защиты, что свидетельствует о высоком качестве решения и гарантирует надежность работы всего оборудования в течение длительного срока эксплуатации НКУ.

Один из ключевых тестов — проверка системы на способность противостоять токам короткого замыкания. НКУ FORMAT PRO успешно прошел это испытание на токи 2500 А и 4000 А:

- термическая стойкость сборных шин составляет 63 кА в течение 1 секунды;

- электродинамическая стойкость сборных шин — 139 кА.

Это примерно на 25% превышает показатели, которые можно встретить в реальных электроустановках. Следовательно, при аварийных ситуациях НКУ сохранит свою целостность и после возобновления подачи питания будет готово к работе.

До и после цикла испытаний НКУ FORMAT PRO был проверен на способность выдерживать напряжение промышленной частоты и импульсное напряжение. В ходе проверки не было выявлено никаких проблем. Система успешно прошла все тесты и осталась полностью функциональной.

Качество электрооборудования — ключевой фактор для успешного бизнеса. В условиях, когда западные бренды покинули российский рынок, требования к отечественным продуктам стали более строгими. Создание собственных лабораторий вместо обращения в сторонние центры позволяет снизить затраты и ускорить выпуск качественной продукции. ![]()