Введение

Эволюция современных кабелей с изоляцией из сшитого полиэтилена началась приблизительно в 1890 г., когда электрическая прочность высоковольтных проводов была значительно улучшена за счёт применения пропитанной минеральным маслом многослойной бумажной изоляции. Благодаря впервые примененной компанией «Pirelli» в 1917 г. проводящей бумаге под изоляцией жил стало возможным уменьшить повреждаемость от частичных разрядов на граничной поверхности между изоляцией и жилой. Этим была достигнута еще большая электрическая прочность. В этой проводящей бумаге можно усмотреть прообраз сегодняшних внутренних проводящих слоев. Приблизительно в это же время начались измерения фактора диэлектрических потерь tg δ в кабельной технике.

С 60-х годов пластмассы стали применяться как для изоляции, так и для оболочки низковольтных кабелей, а разработанная и внедрённая в 1963 г. компанией General Electric изоляция из сшитого полиэтилена стала одним из ключевых факторов развития подземных кабельных систем среднего и высокого напряжения.

Сегодня кабели с изоляцией из сшитого полиэтилена находятся в эксплуатации в области высокого и сверхвысокого напряжений.

Классификация и основные отличия кабелей различного исполнения

Кабели среднего напряжения

В сетях на среднее напряжение применяются кабели двух видов:

- с бумажно-пропитанной изоляцией;

- изоляцией из сшитого полиэтилена.

Кабели с бумажно-пропитанной изоляцией вытесняются кабелями с изоляцией из сшитого полиэтилена.

На рис. 1 представлен трёхжильный кабель на напряжение 10 кВ с поясной бумажно-пропитанной изоляцией и общей свинцовой оболочкой.

На рис. 2 представлен трёхжильный кабель среднего напряжения с тремя отдельными свинцовыми оболочками. Под бумажно-пропитанной изоляцией имеются внутренние проводящие слои из проводящей бумаги, также имеется коррозионная защита и броня из стальных лент.

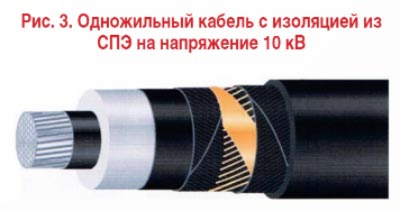

На рис. 3 показана типичная конструкция кабеля с изоляцией из сшитого полиэтилена на среднее напряжение, с продольной герметизацией медного экрана и наружной оболочкой из ПЭ.

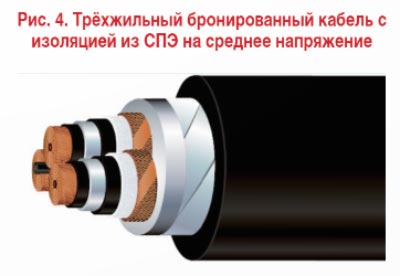

Кабели с изоляцией из СПЭ также могут быть трехжильного исполнения, как с броней, так и без нее (рис.4).

Для изготовления жил применяются медь или алюминий. Токопроводящие жилы в большинстве своём изготавливаются многопроволочными.

Чтобы уменьшить влияние проволочности и исключить частичные разряды между жилой и изоляцией, токопроводящие жилы покрывают экструдированным полупроводящим слоем из сшиваемой полиэтиленовой композиции, которая выполняется из триингостойкого сшиваемого полиэтилена.

Разделительные слои выполняются из полупроводящей водоблокирующей ленты, которая при повреждении кабеля препятствует распространению влаги в области экрана в продольном направлении.

Медный экран состоит из проволок и скрепляется медной лентой. Наружная оболочка выполняется из полиэтилена высокой плотности.

Кабели могут также изготавливаться с защитной оболочкой из ПВХ-композиций пониженной горючести (индекс «нг») и пожарной опасности (индекс «нг-LS»), а также из безгалогенной полимерной композиции (индекс «нг-HF»).

Универсальный кабель с несущим тросом на напряжение 10—35 кВ

На рис. 5 представлен универсальный кабель с несущим тросом на напряжение 10—35 кВ.

Эти кабели являются аналогом кабелей типа Multi Wiski, применение которых было начато в Германии и других странах Европы более 20 лет назад. Данные кабели являются на сегодняшний день перспективным путем развития распределительных сетей.

Высокая экономическая эффективность использования универсальных кабелей достигается за счет значительного повышения надёжности электроснабжения потребителей и резкого снижения эксплуатационных затрат по сравнению с неизолированными проводами.

Универсальный кабель предназначен для прокладки в земле, в воде и в воздухе и даёт возможность перехода воздушной кабельной линии в подземную (подводную) без использования соединительных муфт, что обеспечивает безопасную эксплуатацию и охрану окружающей среды.

Кабели на высокое и сверхвысокое напряжение

В сетях на напряжение 110 кВ кабели используются преимущественно в коммутационном оборудовании и в районе городов. В сетях мегаполисов, таких как Москва и Санкт-Петербург эксплуатируется большое количество маслонаполненных кабелей низкого и высокого давления на напряжение до 500 кВ. В новых сетях используются преимущественно одножильные высоковольтные кабели с изоляцией из сшитого полиэтилена.

Маслонаполненный кабель низкого давления

В маслонаполненных кабелях низкого давления применяется бумажно-масляный диэлектрик. Пропитывающая масса имеет очень низкую вязкость Она находится под давлением от 0.15 до 0.8 МПа, благодаря чему предотвращается образование пустот в изоляции. При нагревании масло расширяется и перетекает, в зависимости от конструкции, по каналу жилы (в одножильном кабеле — рис. 6) или между жильному пространству (трехжильный кабель) в продольном направлении в расширительный бак, откуда после охлаждения течет обратно.

Таким образом предотвращается нежелательное влияние давления. Рабочее давление может регулироваться также и насосами. Давление масла контролируется для распознавания отклонений от рабочих значений.

Медная жила с каналом изготовлена из профилированных проволок.

Маслонаполненные кабели высокого давления

Маслонаполненные кабели высокого давления в стальной трубе находятся под давлением до 1,6 МПа, в особых случаях даже выше.

Газонаполненные кабели внутреннего давления

При данной конструкции кабеля (рис. 7) чаще всего бумажная изоляция пропитана высоковязкой массой. Экранированные жилы скручены и проложены в стальной трубе. Расположенный в стальной трубе газ находится под давлением до 1,6 МПа. Он проникает в бумажную изоляцию и становится её элементом.

Коррозионная защита стальной трубы состоит из черной полиэтиленовой оболочки, а ранее состояла из битуминизированной стекловолокнистой ленты.

Газонаполненный кабель внешнего давления

Бумажная изоляция, пропитанная изоляционным высоковязким маслом, отделена от создающего давление газа свинцовой оболочкой. Усиленный кабель затянут в защищённую от коррозии стальную трубу, которая заполнена азотом, находящимся под давлением около 1.6 МПа (рис. 8). Оболочки отдельных жил действуют как мембраны, при охлаждении кабеля и за счет действующего снаружи давления газа они сжимаются до исходного состояния (противодействие образованию пустот). Для осуществления мембранных функций проводники, а с ними и жилы выполняются овальными.

Высоковольтный кабель с пластмассовой изоляцией

Кабели с изоляцией из сшитого полиэтилена обладают рядом преимуществ:

- меньшие диэлектрические потери;

- малые зарядные нагрузки;

- меньший вес;

- облегчённая прокладка;

- упрощенный монтаж;

- не требующая обслуживания эксплуатация (рис. 9).

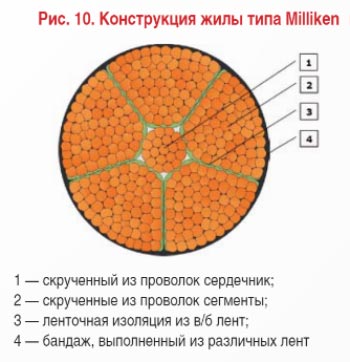

Токопроводящие жилы сечениями 1000 мм2 и более изготавливаются из четырех-шестисекторных заготовок. Они изолированы друг от друга ленточной изоляцией. Конструкция жилы типа Milliken (рис. 10) позволяет значительно снизить поверхностный эффект за счет перераспределения плотности тока по большему сечению токопроводящей жилы.

Спиральная конструкция исключает постоянное прохождение одних и тех же проводников жилы рядом друг с другом, что способствует снижению эффекта близости.

Кабели изначально имеют продольную и радиальную герметизацию. Продольная герметичность кабелей достигается набухающими материалами (водоблокирующими лентами и нитями) в жиле и в области экрана. В качестве диффузионного барьера от проникновения влаги (радиальная герметизация) применяется алюмо-полимерная оболочка. Она состоит из алюмополимернои ленты (фольги), которая прочно склеена с полиэтиленовой оболочкой.

Кабели с изоляцией из сшитого полиэтилена высокого и сверхвысокого напряжения могут быть изготовлены со встроенными оптоволоконными модулями. Тем самым может быть обеспечена передача информации без прокладки дополнительной линии или для контроля температуры нагрева жилы.

С каждым годом кабельные линии с изоляцией из СПЭ на напряжение 110—500 кВ получают всё большее распространение. Развитие промышленности, инфраструктуры городов и уплотнение застройки расширяют области применения этих кабелей.

В связи с постоянно ужесточающимися требованиями по пожарной безопасности, а также увеличением области применения кабелей с изоляцией из сшитого полиэтилена — для заходов на ПС, в здания с КРУЭ и силовыми трансформаторами — были созданы кабели на высокое напряжение, не распространяющие горения, а также с ограничениями по плотности дыма и коррозийной активности газов при горении и тлении Для изготовления таких типов кабелей необходимо решить несколько задач. Основная задача состоит в использовании в конструкции кабеля современных пожаробезопасных материалов для защитных оболочек.

Кабели на сверхвысокое напряжение до 500 кВ

Конструкции данных кабелей принципиально отличаются от кабелей напряжением 110 и 220 кВ. Если для последних можно ограничиться наличием алюмополимерной ленты и применением сверхчистых материалов, то для кабелей сверхвысокого напряжения помимо сверхчистых материалов необходимым элементом конструкции является свинцовая металлическая оболочка либо оболочка из гофрированного алюминия или меди. Оболочка может нести в себе функцию металлического экрана, заменяя медные проволоки.

Типичная конструкция кабеля на 500 кВ с гофрированной алюминиевой оболочкой приведена на рис. 11.

Морские высоковольтные кабели

Для длинных морских линий электропередачи и больших передаваемых мощностей применяются высоковольтные линии постоянного тока.

На сверхвысокое напряжение вплоть до 600 кВ используются кабели с бумажно-пропитанной изоляцией (рис. 12). Кабели с изоляцией из СПЭ на постоянном токе с недавнего времени используются до напряжения 300 кВ. Три-четыре года назад это значение было ограничено напряжением 150 кВ.

Конструкции морских кабелей должны иметь мощную броню, которая обычно выполняется из двух повивов стальных проволок в противоположных направлениях.

Высоконагруженные кабели

В результате увеличения плотности мощностей в городских районах существующие конструкции высоковольтных кабелей, особенно маслонаполненные кабели низкого давления и кабели с изоляцией из СПЭ были рассмотрены для дальнейшего повышения их нагрузочной способности.

Условия прокладки, транспонирование экранов, использование жил типа Milliken, эмалированных проволок, жил большого сечения, кабелей постоянного тока — это способы увеличения пропускной способности линии.

Новые разработки показывают возможность снижения поверхностного эффекта и эффекта близости за счет применения оксидирования или эмалирования проволок в сегментных жилах.

Медная эмалированная жила

Для медных токопроводящих жил сечением более 1600 мм при изготовлении сегментированной жилы типа Milliken целесообразно использовать эмалированные диэлектрическим лаком проволоки (приблизительно 2/3 общего количества проволок) (рис. 13).

Эффект близости практически устраняется, потому что каждая проволока проходит как по наружным, так и по внутренним областям жилы.

Использование конструкции с эмалированными проволоками позволяет уменьшить сечение жилы при той же пропускной способности. Формирование жилы с эмалированными проволоками выполняется с помощью специальной технологии.

Прямое принудительное охлаждение

На рис. 14 показаны некоторые эффективные способы увеличения пропускной способности кабельных линий.

При прямом принудительном охлаждении кабель омывается охлаждающим веществом. Другая возможность — это охлаждение воздухом при прокладке в туннеле.

а) прямое принудительное охлаждение жилы;

б) прямое принудительное охлаждение поверхности кабеля водой;

в) вентиляция туннеля.

Кабели с газовой изоляцией на сверхвысокое напряжение

Кабели с газовой изоляцией (GIL) представляют собой жизнеспособную альтернативу подземным кабелям на сверхвысокое напряжение (рис. 15).

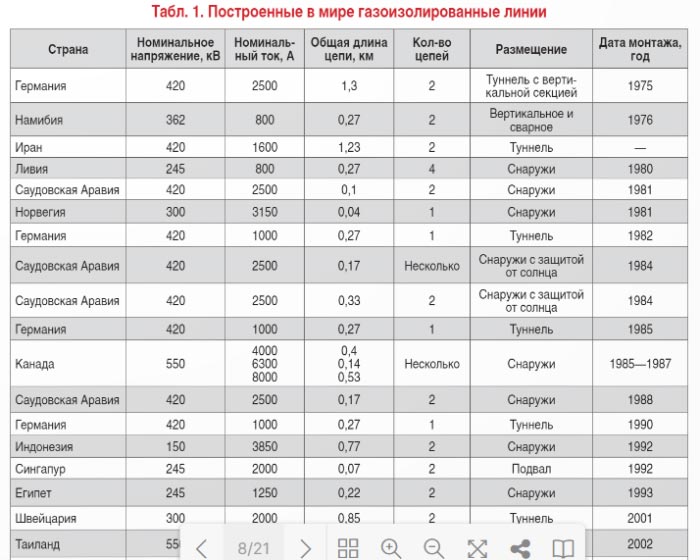

Каждая фаза GIL включает в себя проводник из алюминиевого сплава с низким удельным сопротивлением, который расположен в центре алюминиевой трубы. Изоляция выполняется из смеси элегаза (SF6) и азота (N2). Данные линии (табл. 1) имеют повышенную пропускную способность и позволяют минимизировать потери (рис. 16 а и б).

Низкотемпературный кабель (криокабель, сверхпроводник)

Есть такое физическое явление, когда сопротивление проводника проходящему току увеличивается с повышением температуры. Аналогично, если проводник охлаждается, сопротивление проводника уменьшается. Если охладить медный проводник до температуры, близкой к абсолютному нулю -273°С, тогда сопротивление проводника падает практически до нуля.

В сверхпроводящем материале сопротивление равно нулю и ток может протекать без нагревания проводника и без каких-либо потерь на сопротивление. Поддержание столь низкой температуры проводника требует наличия специальной криогенной установки, и чем ниже температура, тем труднее её поддерживать (рис. 17).

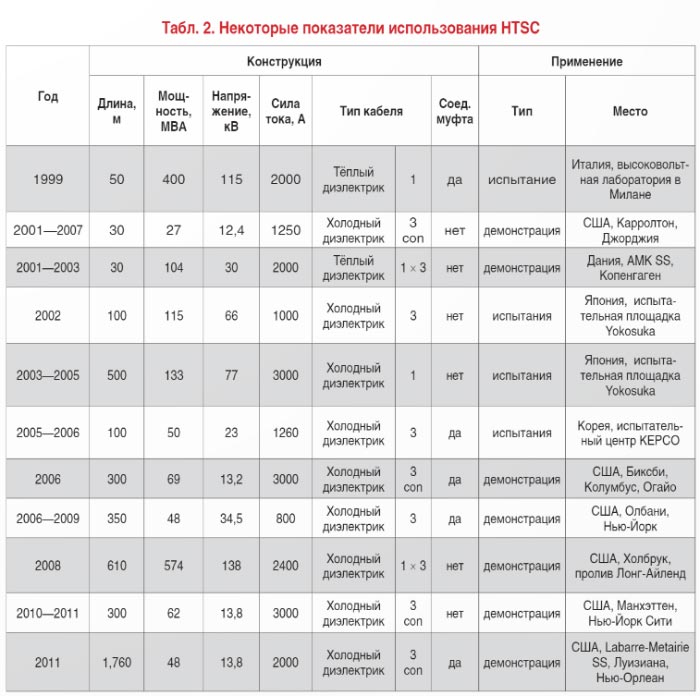

Открытие других сплавов, которые проявляют свойства сверхпроводимости при температуре жидкого азота или выше, сделало разработку сверхпроводящих кабелей более привлекательной. Такие сверхпроводящие материалы высокой температуры (HTSC) используют охлаждение жидким азотом при температуре -196°С, что позволяет создать несколько демонстрационных проектов короткой длины для передачи энергии с большой мощностью (табл. 2).

Однако технология HTSC ещё далека от практического применения, которое могло бы предложить альтернативную технологию передачи электроэнергии. Сложность конструирования передающего кабеля, муфты для него, надёжное поддержание жилы при повышенном напряжении на протяжении десятков километров — все эти моменты пока еще не достигли коммерческой доступности.

Стоит отметить, что и российскими специалистами ОАО «НТЦ ФСК ЕЭС» и ОАО «ВНИИКП» ведутся аналогичные разработки. На стадии внедрения находится высокотемпературный сверхпроводящий кабель переменного тока на напряжение 20 кВ, объект — ПС 110 кВ «Динамо» В стадии разработки — другой ВТСП-кабель постоянного тока на напряжение 20 кВ между ПС «Синопская» и ПС «Центральная-110».

Кабельная арматура

Кабельные муфты должны иметь такую же эксплуатационную надёжность, как и сам кабель — должны отвечать не только своим электрическим и механическим требованиям, но и противостоять ожидаемому воздействию окружающей среды, например влажности, коррозии, озону, ультрафиолетовому излучению и грязи.

Концевые муфты предназначены для вывода из кабеля токопроводящей жилы и присоединения её к линии электропередачи, трансформатору или элементам РУ как для наружной, так и для внутренней установки, маслонаполненные или сухого типа.

Электрическое поле контролируется стресс-конусом и электроизолирующим материалом муфты.

Методы управления электрическим полем:

- геометрический, при котором контур проводящих элементов контролирует электростатическое поле на конце высоковольтного кабеля;

- резистивный, при котором сопротивление полупроводникового материала используется для снижения электростатического напряжения в областях сильного поля;

- рефракционный, при котором материал с высокой диэлектрической проницаемостью используется для «выталкивания» поля из зоны высокого электростатического напряжения.

Способы монтажа стресс-конуса: надвижной (традиционный) и холодной усадки. Для второго способа характерен ряд преимуществ: простота монтажа, меньшая чувствительность к ошибкам и заводская готовность.

Соединительные муфты предназначены для электрического соединения строительных длин кабеля. Для монтажа под засыпку, в колодцах, на открытом воздухе и в производственных помещениях.

Внешняя защита: термоусаживаемая манжета, корпус медный, металлический, из композитного материала или пластика. Возможность соединения оптоволокна внутри муфты.

Вводная муфта для ввода кабельной линии в газонаполненное или маслонаполненное оборудование (КРУЭ или трансформаторы) — маслонаполненная или сухого типа, варианты монтажа: вертикальный и горизонтальный, однофазная или трехфазная подводка.

Организация современного производства. Контроль качества поставляемой продукции. Надежность кабельных линий

Достичь долгого срока службы сшитого полиэтилен кабеля не сложно. Но требуется уделять внимание деталям, которые сначала могут показаться малозначимыми. Цель доклада — обрисовать некоторые наиболее часто встречающиеся методы, которые могут помочь промышленным и энергетическим компаниям получить экономичный кабель с долгим сроком службы. Самым важным элементом на протяжении всего процесса эксплуатации является понимание вопросов качества и их главное значение.

Производство

Производство кабелей на высокое и сверхвысокое напряжение отличается от производства кабелей на низкое и даже среднее напряжение.

Ниже приведены основные принципы, которыми нужно руководствоваться при производстве, а также при контроле качества выпускаемой продукции:

- специально обученные технические сотрудники;

- специальные инструкции и методики;

- четкая последовательность производственного маршрута;

- сосредоточение внимания на каждом отдельном технологическом запуске линий;

- постоянно поддерживаемый высокий уровень чистоты;

- ограничение длительности цикла производства;

- высокие требования к применяемым материалам и их производителям;

- высокий уровень контроля качества — входного. онлайн, готового изделия, прокладка, монтаж;

- архивирование истории/отчетов цикла производства и образцов;

- специальная упаковка, транспортировка и хранение;

- специальная идентификация в производстве.

Контроль качества

Кабель, выполненный из материалов с гарантированно хорошими характеристиками, преждевременно выйдет из строя, если с этими материалами в процессе производства не будет должного обращения, даже если при этом технология производства в целом будет соблюдаться. Кроме того, самые современные технологические процессы производства кабелей не в состоянии обеспечить их длительный срок службы, если применяемые для их изготовления компаунды содержат загрязняющие включения или в целом имеют плохие характеристики.

Для того чтобы обеспечить надежность кабеля в течение длительного периода времени, с самого начала процесса производства до его конца необходимо выполнять эффективные процедуры контроля качества. Ошибки, допущенные в начале процесса, накапливаются и осложняются на последующих этапах производства.

Бдительные энергетические компании внимательно относятся к следующим обстоятельствам:

- размеры кабеля меньше предусмотренных техническими требованиями значений;

- большое количество отказов при проведении приемо-сдаточных испытаний;

- частые замены типов/марок материалов.

Заводские испытания проводятся с целью обеспечения хорошего качества кабелей и соответствия условий их производства установленным требованиям. Тем не менее необходимо осознавать, что эти испытания включают минимальные требования. Опытные производители кабельной продукции очень часто дополняют эти минимальные требования особыми или расширенными испытаниями, которые дают дополнительные гарантии высокого качества продукта.

Заводские испытания жизненно важны и должны серьезно восприниматься производителями и потребителями кабелей. Эти испытания являются последней возможностью подтвердить качество кабеля, а также избежать последующего преждевременного выхода его из строя в полевых условиях.

Электрические заводские испытания выполняются на всей партии, с проверкой каждой строительной длины.

При условии правильного и тщательного проведения испытаний их результаты могут помочь производителю и потребителю кабеля убедиться в том, что он изготовлен в соответствии с заявленными требованиями. Потребителю необходимо запрашивать копии протоколов заводских испытаний, для того чтобы убедиться в том, что он получает соответствующим образом изготовленную подукцию требуемого качества.

Аудиторские проверки производства. Визиты потребителей на производственные предприятия, производящие для них продукцию, должны всемерно поощряться. Это даёт возможность производителю осознать, что заказчик действительно заинтересован в покупке кабеля высокого качества. С другой стороны, это дает возможность потребителю организовать обратную связь с производителем.

Основной целью аудитов является проверка выполнения производителем всех необходимых испытаний и применения при этом единообразных процедур, а также проверка чистоты и организации производства.

Одним из наиболее важных вопросов, затрагиваемых при аудите производства, является периодическая поверка оборудования и его техническое обслуживание. Производство кабеля представляет собой интенсивный термомеханический процесс. Такие элементы, как шнек экструдера, волоки и дугой технологический инструмент подвергаются износу, поэтому необходимо осуществлять их соответствующее техническое обслуживание для обеспечения их способности производить высококачественную продукцию.

Хороший способ оценить практику производителя в сфере технического обслуживания и поверки заключается в изучении его руководства по качеству с последующей проверкой реального исполнения установленных процедур. В некоторых случаях заказчикам кабельных изделий целесообразно предусмотреть в своей закупочной деятельности аудит завода-изготовителя.

Выбор подходящего производителя. Пользователю при выборе поставщиков необходимо особо принимать во внимание обеспечение стабильно высокого качества кабельной системы, так как после прокладки и монтажа снова она будет доступна лишь с большим трудом.

Для сохранения качества кабеля недостаточно только того, чтобы сертифицированная система менеджмента качества соответствовала отраслевым стандартам, кабели и арматура производились в соответствии с требуемыми стандартами. Чтобы обеспечить качество, надежность и эффективность продукта к настоящему времени неизвестного производителя, необходимо провести процедуры выбора и аттестации производителя. Кроме того, может быть согласовано предоставление образцов.

Во второй части этого процесса, в ходе визита. проверяются и анализируются инструкции завода-изготовителя и оцениваются производственные мощности. В случае положительного результата этой проверки может быть согласована пробная поставка, а затем производитель может быть принят в список так называемых квалифицированных поставщиков.

Надежность кабельных линий

Прогнозирование долгосрочных характеристик. Старение. Старение является важным фактором для кабелей как среднего, так и высокого напряжения. С самого начала применения кабелей с пропитанной бумажной изоляцией известно, что электрическая прочность изоляционной системы со временем снижается в процессе эксплуатации. Скорость этого снижения (старение) зависит от напряженности электрического поля, температуры и условий окружающей среды, в которой проложены кабели (влажная или сухая среда). Со временем были разработаны испытания на ускоренное старение кабелей, предназначенные для оценки изменений работоспособности кабеля в процессе эксплуатации.

Испытания кабелей на долговременное старение не предназначены для оценки производственных дефектов, например пустот, загрязняющих включений и неоднородностей на границах раздела изоляция/экран. Для выявления этих дефектов, перед тем как кабель будет введен в эксплуатацию, проводятся заводские испытания, такие как испытание на частичные разряды и испытания напряжением переменного тока. Испытания же на старение предназначены для гарантии того, что полимерные материалы изоляции обеспечат надёжные характеристики кабеля в течение длительных периодов эксплуатации во влажной среде.

Основным механизмом старения кабелей с изоляцией из сшитого полиэтилена является образование триингов. Образование электрических триингов — это механизм быстрой деструкции, которая обычно инициируется на дефекте. Сразу после возникновения электрические триинги быстро развиваются в течение нескольких секунд или минут, до тех пор пока они не прорастут через всю изоляцию и не вызовут электрический пробой.

Испытания на старение кабелей среднего напряжения. Для потребителей кабельной продукции очень важно требовать данные испытаний кабелей на старение и анализировать их. Эта информация является ценным индикатором характеристик кабеля, относящимся не только к изоляционной композиции, но и к материалам электропроводящих экранов. Исходная электрическая прочность, хотя и является показателем качества изготовления кабеля, не отражает его стойкости к старению. Во внимание необходимо принимать как остаточную прочность после испытаний на старение, так и скорость старения в ходе испытаний.

Технологии сшивки. Опыт показывает, что при соблюдении технологии и культуры производства кабели, произведенные по силанольной технологии, полностью удовлетворяют всем базовым требованиям по МЭК 60502 и CENELEC HD620 и могут успешно использоваться на среднее напряжение. В случае повышенных требований к изоляции, таких как VDE и RWE в Германии, необходимо использовать триингостойкие пероксидосшиваемые компаунды.

Испытания на старение кабелей высокого и сверхвысокого напряжения. Последствия отказов кабелей высокого и сверхвысокого напряжения гораздо серьёзнее из-за высоких нагрузок, обычно передаваемых этими кабелями. В отличие от кабелей среднего напряжения в кабелях высокого и сверхвысокого напряжения используются металлические влагозащитные барьеры. Образование водных триингов не рассматривается в качестве основной проблемы, и испытания на долговременное старение в воде для кабелей высокого и сверхвысокого напряжения не проводятся.

Подход, используемый при подтверждении надежности кабелей высокого и сверхвысокого напряжения, во многом сходен с методами, используемыми при испытаниях маслонаполненных кабелей. В этих случаях принят системный подход, когда, например, испытания кабелей с изоляцией из сшитого полиэтилена выполняются вместе с арматурой (соединительными и концевыми муфтами). Квалификационные или типовые испытания проводятся в течение одного или двух месяцев с использованием циклов термической нагрузки с одновременным приложением повышенного напряжения. До и/или после испытаний с тепловыми циклами также проводятся испытания повышенным переменным, постоянным или импульсным напряжением. Отказы недопустимы.

Такой подход к квалификационным испытаниям кабелей с изоляцией из сшитого полиэтилена доказал свою эффективность, так как эти системы в полевых условиях демонстрируют довольно высокую надёжность. Но эти испытания также показали, что наиболее слабым компонентом кабельной линии является арматура.

Методика проведения предквалификационных испытаний сохраняет системный подход и обобщает типовые испытания путем увеличения длины кабеля и продолжительности испытаний.

Опыт эксплуатации. Отказы кабелей являются не простой функцией времени их эксплуатации, а скорее функцией времени эксплуатации, совокупности воздействий и качества изготовления (рис. 18).

На рис. 18 отражён яркий пример того, каким образом улучшались эксплуатационные характеристики каждого нового поколения кабелей, начиная с первых кабелей с изоляцией из термопластичного ПЭ, затем кабелей с классической изоляцией из СПЭ и, наконец, современных кабелей с изоляцией из ТСПЭ.

Удельная повреждаемость кабельных линий 6-35 кВ, выполненных кабелем с БПИ, по Московским кабельным сетям — филиалу ОАО «МОЭСК» составляет 10-11 случаев/100 км, а для КЛ, выполненных кабелем с изоляцией из СПЭ, — менее 1,5 случаев/100 км. т.е. на порядок меньше, что является хорошим показателем.

Касательно кабелей высокого и сверхвысокого напряжения — ситуация аналогичная, кабели имеют минимальное число отказов. Так, по данным Высоковольтных кабельных сетей — филиала ОАО «МОЭСК», на кабельных линиях, находящихся в эксплуатации начиная с 1997 года, не было ни одного случая отказа по причине выхода из строя кабелей с изоляцией из СПЭ современных конструкций.

Нормы испытаний и диагностика кабельных линий. Диагностические испытания не всегда приводят к точным результатам, поэтому по результатам испытаний нельзя строго предсказать момент отказа кабеля. Однако при соответствующем применении диагностические испытания способны обеспечить информацию, которую можно использовать для снижения интенсивности отказов кабельной линии.

Диагностические испытания кабеля предполагают процесс, а не одиночное событие. Необходимо анализировать данные о кабельной линии, для того чтобы для конкретного состава линии была выбрана соответствующая методика испытаний. В некоторых случаях лучше всего начать с наиболее простой в применении технологии, обеспечивающей общую информацию, которая впоследствии может быть использована для выбора более специализированных методов.

Кабельные муфты должны быть равнопрочным элементом кабельной системы как электрически, так и механически. Но на сегодняшний день статистика такова, что концевые муфты являются менее прочным элементом кабельной системы. Имеются случаи выхода из строя концевых муфт различных производителей. Наиболее вероятная причина — недостаточный уровень качества работ при монтаже. Другой возможный фактор — низкий уровень диэлектрических свойств изоляционной жидкости (наличие посторонних частиц, влаги), который также может быть связан с низким уровнем монтажа.

Соответственно, для концевых муфт необходимо применять дополнительные меры контроля качества монтажа, а в последующем — и методы их диагностики. Предпочтительными методами являются методы периодического контроля уровня ЧР и тепловизионного контроля. Напротив, проведение постоянной или периодической диагностики кабеля на наличие ЧР в изоляции не является обязательным, учитывая низкую повреждаемость и высокую стоимость данных систем.

К каждому из методов испытаний и диагностики необходимо относиться с особой тщательностью, оценивая их надобность.

Оценка простоев и рисков высоковольтных кабельных систем

Такие аспекты, как давление общественного мнения, воздействие на природные запасы, пересечение каналов, рек и плотно населенных районов вынуждают операторов магистральных сетей искать инновационные решения для развития сетей передачи. В результате ожидается, что использование кабельных систем с изоляцией из сшитого полиэтилена на высокое напряжение переменного тока в передающих системах на земле сильно увеличится в ближайшие годы. Данное утверждение нельзя в полной мере отнести к России, хотя применение кабельных линий растёт в магистральных сетях и у нас.

Длинные кабельные линии — это высокая степень риска в энергосистемах передачи в связи с возможными пробоями и длительными их ремонтами. Частота пробоев среди прочего зависит от процедуры контроля качества. Также кабельные системы должны быть адаптированы для технического обслуживания и быстрого восстановления в случае аварии.

Опыт эксплуатации показывает, что только малую часть времени простоя кабельной линии составляет продолжительность ремонта кабеля. Полное время простоя сильно зависит от других аспектов — получения разрешения для входа на объект, исследования аварии и выбора наилучшего метода ремонта, получения разрешений для начала работ, очистки участка, наличия квалифицированного персонала, запчастей и т.д. Время простоя для высоковольтных линий с изоляцией из сшитого полиэтилена может составлять 1—2 недели в одном случае и 6— 9 месяцев — в другом.

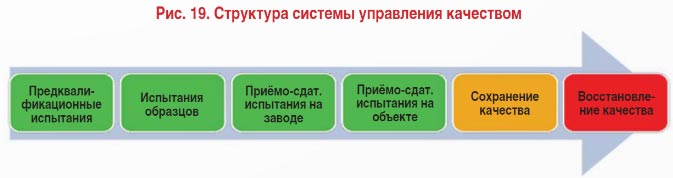

Обеспечение качества. Прежде всего, качество должно быть заложено правильным определением технических параметров, испытаниями и монтажом кабельной системы. Качество должно поддерживаться надлежащим обслуживанием. В случае аварии должна быть возможность оперативного восстановления требуемого качества (рис. 19).

Качество, заложенное в систему. Следует определить, что качество будет заложено в кабельной системе за счёт конструкции и соответствующих испытаний.

Как пример для концевых кабельных муфт — важно работать над аспектами, которые могут вызывать аварию на раннем сроке эксплуатации сразу после монтажа. Таким образом, важно иметь более детализированные процедуры монтажа. Помимо процедур всё больше внимания нужно уделять персональной квалификации рабочих.

Перед монтажом муфт обязательно должны выполняться испытания оболочки. Эти испытания позволяют определить даже малые повреждения. например в результате различных механических действий, погрузочно-разгрузочных работ. Если не выявить такие неисправности сразу, это может стать причиной большой проблемы позже.

Сохранение качества. Предупредительные осмотры в процессе эксплуатации и техобслуживание могут помочь в предотвращении аварий. После ввода в эксплуатацию кабельной системы необходимо проводить периодические испытания кабельной оболочки. Повреждения от незначительных ударов, которые не были обнаружены ранее, конечно, проявятся через несколько лет. Повреждения от третьих лиц могут быть легко обнаружены благодаря таким измерениям и могут быть направлены в суд, если они могут быть зарегистрированы и подтверждены. Можно избежать капитального ремонта, если проблема обнаружена на ранней стадии.

Восстановление качества. После аварии кабельной системы качество должно быть восстановлено как можно быстрее. Поэтому бригада по обнаружению повреждений должна быть в состоянии готовности 24 часа/7 дней в неделю для предварительного осмотра в случае выхода из строя. Для следующего шага требуется внутренняя ремонтная служба для локализации проблемы (также 24/7 в состоянии готовности). Разрешения для доступа к собственности и для работы должны быть оформлены заранее таким образом, чтобы работа не могла быть остановлена в неподходящий момент.

Желательно поддерживать контакт с поставщиком кабеля/системы и гарантировать быструю готовность монтажников. Контракт с поставщиком кабеля в течение нескольких лет за определённую цену может помочь уменьшить время подготовки. Важно иметь под рукой квалифицированного подрядчика для земляных работ, для того чтобы была возможность открыть любую траншею для осмотра.

Запчасти обычно заказываются и поставляются вместе с кабельной системой, чтобы сразу имелись в наличии. Необходимо периодически проверять возможность использования тех или иных запчастей.

Тенденции развития городских и магистральных кабельных сетей. Мировой опыт

Кабели среднего напряжения. Применение кабелей с изоляцией из сшитого полиэтилена (СПЭ) в развитых сетях имеет повсеместный характер. Кабельные линии с бумажно-пропитанной изоляцией (БПИ) вытесняются и применяются лишь для ремонтов.

Основные преимущества СПЭ против БПИ (в цифрах) приведены ниже.

Выше допустимая рабочая температура жилы и пропускная способность:

- рабочая температура 90°С (СПЭ) против 70°С (БПИ);

- при перегрузке — 130°С (СПЭ) против 90°С (БПИ);

- при коротком замыкании — 250°С (СПЭ) против 200°С (БПИ).

Меньше электрические потери:

- диэлектрическая постоянная — 2,3-2,4 против 3,6;

- тангенс Дельта — 0,0001(0,0004) против 0,0030.

Нет ограничений по разности уровней прокладки. Для кабелей с БПИ — не более 15 метров.

Меньший вес и радиус изгиба:

- вес — на 20—70% легче для СПЭ (в зависимости от конструкции и пропускной способности кабеля);

- радиус изгиба — 1 (СПЭ) — 2,5-3,0 (БПИ).

Возможность прокладки больших длин, меньше соединительных муфт, ниже вероятность пробоя, дешевле.

Легче и дешевле прокладка:

- прокладка при температурах до -20°С (СПЭ) против 0°С (БПИ);

- время сборки кабельной арматуры — 2 часа (СПЭ) против 6 часов (БПИ).

Экологичность: нет свинца, нет утечек масла.

Меньше затрат при обновлении и обслуживании кабельных сетей. Гораздо большее количество отказов кабелей с БПИ по сравнению с экструдируемыми кабелями, что означает дополнительный обслуживающий персонал, больше материалов и специального оборудования, необходимого для ремонта.

Кабели с изоляцией из сшитого полиэтилена (СПЭ):

Наиболее продвинутые сетевые компании используют только кабели с СПЭ.

Например, в Москве, начиная с 2004 года, для всех новых проектов, а также для замены старых кабелей с БПИ используются только кабели с полимерной изоляцией.

Мировая практика. Доля кабелей с изоляцией из СПЭ, %:

- Япония, Франция, Финляндия и Швеция —100;

- Германия и Дания — 95;

- США и Канада — 85;

- Россия —25.

Показатели надежности по Москве, 2010 год:

- всего отказов —11.7 случаев на 100 км/год;

- для изоляции из СПЭ — 1,8 на 100 км/год.

Показатели по Германии, 2006 год — 0,01 случаев на 100 км/год (WTR Соро).

Кабели высокого и сверхвысокого напряжения

В настоящее время кабели с изоляцией из сшитого полиэтилена являются предпочтительной конструкцией почти для всех новых проектов по прокладке высоковольтных и сверхвысоковольтных линий.

Австралия. Производство кабелей высокого и сверхвысокого напряжения основано на технологии вертикальной непрерывной вулканизации. Популярны медные жилы типа Milliken и наружные оболочки из нержавеющей стали. Кабели с изоляцией из сшитого полиэтилена на напряжение 220 кВ применяются с середины 1990-х годов, когда они впервые были проложены в пригороде Мельбурна.

Система передачи постоянного напряжения Мюррейлинк (Murraylink) (150 кВ, 220 МВт) между Риверленд (Riverland) в штате Южная Австралия и Санрейша (Sunraysia) в штате Виктория представляет собой подземную высоковольтную линию протяженностью 177 км. В качестве кабельной изоляции применяется специальный СПЭ.

В настоящее время введена в эксплуатацию подводная кабельная линия Басслинк (Basslink). Для этой высоковольтной линии протяженностью 290 км. соединяющей Австралию с Тасманией используются кабели на постоянное напряжение 400 кВ с изоляцией из бумаги с вязкой пропиткой.

Австрия. Большая часть кабелей высокого и сверхвысокого напряжения проложена в районе вокруг Вены. Система состоит из 56 км кабеля на напряжение 380 кВ и 757 км кабеля на напряжение 110 кВ. В настоящее время на существующей системе осуществляется монтаж новых кабельных линий на основе кабелей с изоляцией из сшитого полиэтилена на напряжение 380 кВ. Для повышения допустимой токовой нагрузки сети в проекте применяется принудительное водяное охлаждение.

Бельгия. Сегодня во всех системах высокого или сверхвысокого напряжения используются кабели с изоляцией из сшитого полиэтилена. Не так давно завершен проект по прокладке кабеля на 150 кВ с жилами сечением 2000 мм2. В этом проекте используется усовершенствованное неферромагнитное экранирование для снижения надземных магнитных полей.

Бразилия. В проекте подземной кабельной линии с применением отпаечных муфт T-Joints в г. Сан-Пауло маршрут линии содержит несколько различных способов прокладки — две очень тесно располагающиеся дороги, ручьи и выходы скальных пород. Условия теплоотвода по длине трассы существенно отличались.

Как показали исследования, наиболее экономичным решением в соответствии с допустимыми токовыми нагрузками было использование кабелей разных сечений и отпаечных муфт (рис. 20).

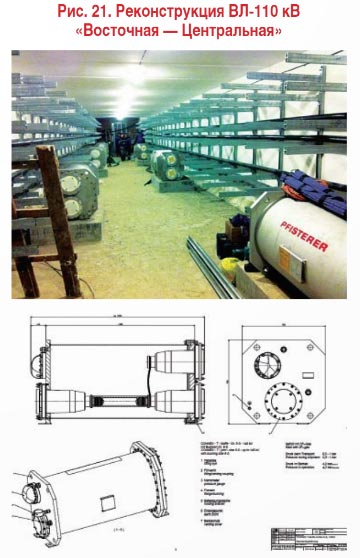

Россия. Еще одним проектом с применением отпаечных муфт T-Joints является реконструкция ВЛ-110 кВ «Восточная — Центральная», выполненная ОАО «Сетевая компания», Казань (рис. 21). Существующая ВЛ-110 кВ проходила по селитебной территории, и на основании СНИП 2.07.01-89, п. 7.1, 7.9 «Градостроительство, планировка и застройка» было принято решение перевести ее в кабельную линию. Чтобы не выполнять отпайку на ПС «Горки» в воздушном исполнении (с установкой 18 концевых муфт на надземной конструкции), проектом было предусмотрено применение отпаечных муфт T-Joints в подземном кабельном тоннеле.

T-Joints для прохода под рекой. Другим примером возможного использования отпаечных муфт является применение их для разделения отдельного кабеля на два кабеля с меньшим сечением ТПЖ и, как следствие, увеличения строительной длины для прохода под рекой.

Великобритания. В настоящее время кабели с изоляцией из СПЭ используются и на сверхвысоком напряжении (Лондонская сеть, тоннель Дартфорд, Великобритания). Это один из самых больших тоннельных проектов протяженностью 20 км и диаметром 3 м, реализованный в национальной энергосистеме компанией National Grid. При строительстве тоннеля для кабеля 400 кВ с изоляцией из сшитого полиэтилена большая часть работ выполнялась под землей.

Важная подводная высоковольтная кабельная линия переменного напряжения связывает основную территорию Великобритании с островом Мэн. Эта линия рассчитана на передачу мощности 40 МВт и имеет протяженность 105 км. Кабель на напряжение 150 кВ имеет изоляцию из СПЭ. Линия также включает подводную волоконно-оптическую систему связи.

Германия. Технология изготовления кабелей сверхвысокого напряжения применялась при производстве так называемых «городских кабелей» (CityCable) или «трубных кабелей» (Pipe-Cable) высокого напряжения, которые эксплуатируются при очень высоких значениях напряженности электрического поля и могут прокладываться в трубопроводах, которые ранее использовались для кабелей с бумажной изоляцией.

Такие кабели применяются также на нескольких объектах в Москве и Санкт-Петербурге (рис. 22).

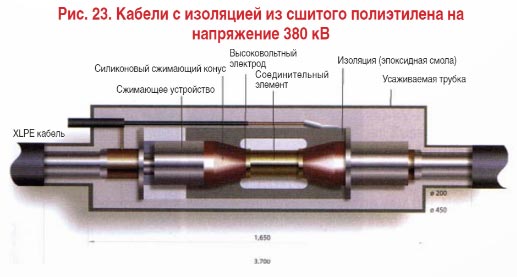

Сверхвысоковольтные кабельные линии с изоляцией из сшитого полиэтилена. В области высокого напряжения переход от маслонаполненных кабелей к кабелям с изоляцией из сшитого полиэтилена проводился уже в течении многих лет. Опыта эксплуатации кабельных систем на напряжение 380 кВ с кабелями в пластмассовой изоляции еще не было. Поэтому, в тесном комплексном сотрудничестве с кабельной промышленностью, типовые испытания кабеля и арматуры вылились в один долгосрочный эксперимент.

Первая и самая важная долгосрочная цель эксперимента заключалась в демонстрации совместного использования способностей кабелей. муфт и элегазовых линий, а также воздушных линий электропередачи. При этом следовало изучить и проверить поведение диэлектрического старения и термомеханические свойства. Испытания в лаборатории CESI (Centro Sperimentale Elettrotecnico Italiano) в Милане были проведены в два этапа.

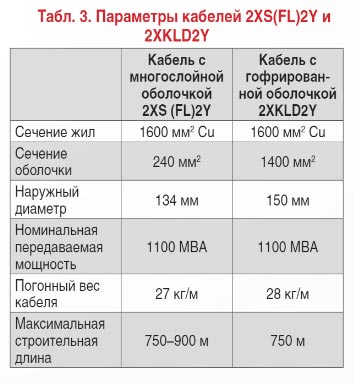

В общей сложности шесть производителей кабелей прошли оба этапа проверки. К эксплуатации были допущены кабели двух производителей (рис. 23, табл. 3).

В рамках технико-экономического обоснования было исследовано, в какой мере кабельная линия может быть выполнена в одном непрерывном туннеле. На основании результатов геологической экспертизы существующих строительно-исследовательских скважин и проведенных глубоких бурений было решено построить сквозной туннель. Этот туннель проходит на глубине от 25 до 30 м ниже уровня земли, наружный диаметр — 3.6 м и четкие внутренние размеры — 3,0 м. Длина туннеля составляет около 6.3 км. Длины четырех участков туннеля между шахтными сооружениями находятся на расстоянии между 1,1 и 1,9 км. Шахты используются для осмотров, вентиляции и отвода тепловыделений от туннельных объектов.

Выработка туннеля была произведена с помощью проверенной технологии. Проходка отдельных участков туннеля осуществлялась так называемым тюбинговым способом. Вслед за проходческим комбайном туннель облицовывался (укреплялся) сборными железобетонными изделиями, так называемыми тюбингами. Шесть тюбингов составляют одну водонепроницаемую крепь в форме полного кольца длиной 12 м.

После европейского тендера на строительство второй очереди между подстанциями Friedrichshain — Marzahn было решено и этот участок выполнить в виде непрерывного туннеля на глубине от 15 до 25 м ниже поверхности земли. Протяженность туннеля составляет около 5,2 км. Туннель, как и в предыдущем случае, выполнен с внутренним диаметром 3 м.

Исключительно по техническим причинам кабельная система может работать без принудительного охлаждения. При этом тепловые потери (около 300 Вт/м) полностью уходят в зону туннеля и температура кабелей не превышает максимально допустимую температуру. Потепление грунтовых вод на расстоянии 3 м от наружной стены туннеля может быть допустимо не более чем на 5 градусов. Это требование привело к тому, что принудительное воздушное охлаждение не могло быть отменено. Для этой цели была избрана принудительная вентиляция со ступенчато регулируемым расходом воздуха до 60000 м3/ч.

Кабели были прикреплены в туннеле через каждые 7,2 м на консолях. Между точками закрепления они висят свободно и благодаря дистанционным держателям фиксируются. Особое внимание было уделено обеспечению качества всей кабельной системы в целом (кабель, арматура, монтаж).

В начале пусковых испытаний произведены измерения частичных разрядов всей арматуры при напряжении 230 кВ. После этого в течение четырёх недель производились циклические нагрузки при номинальном токе. Это позволило определить термомеханические напряжения кабеля и арматуры, которым они подвергнутся позже при эксплуатации. Параллельно накапливался опыт работы по использованию принудительной вентиляции. В заключение были произведены новые испытания при напряжении до 400 кВ с измерением частичных разрядов.

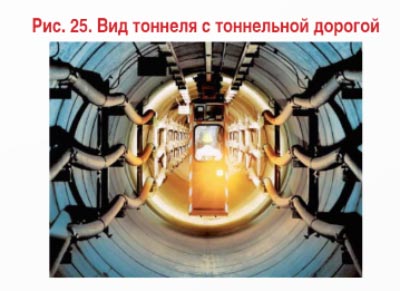

Для тоннельного комплекса была разработана и осуществлена обширная концептуальная система безопасности: противопожарная защита, вентиляция, охранная система и система связи. Кабели были покрыты огнезащитным слоем. Для обслуживания и контроля всего комплекса в процессе эксплуатации были смонтированы монорельсовая подвесная дорога и щелевая антенна для обеспечения устойчивого дистанционного управления, передачи видеосигнала и радиопереговорная система.

Подвесная дорога состояла из транспортера для перевозки людей, пульта дистанционного управления, видеокамер и оснащалась противопожарным оборудованием. Вся система туннельной дороги включала в себя транспортер для материалов, а если это необходимо, то могла быть связана с транспортером для персонала и спасательным транспортным средством. В туннеле с помощью дороги возможно проведение обеих видов инспекции — как с наличием персонала, так и без него (рис. 24 и 25). Весь комплекс был введен в эксплуатацию в ноябре 2000 года.

Дания. В Дании реализованы три проекта мировой значимости: Копенгагенское кольцо (Copenhagen Ring), комплекс морских ветровых электрогенерирующих установок Хорне Рев (Horns Rev Offshore Wind Farm) и линия Аргус- Аалборг (Arhus-Aalborg). Особенно успешным остается проект Копенгагенское кольцо, в котором используются кабели с изоляцией из сшитого полиэтилена, поскольку это был первый случай прокладки очень больших длин кабелей сверхвысокого напряжения непосредственно в грунте.

Морская ветровая электростанция в Хорне Рев — это первый крупный проект, реализуемый в рамках разработанного датским правительством плана развития энергетики этой страны. Расчётная мощность объекта составляет 160 МВт. Эту мощность обеспечивают 80 ветротурбин, расположенных в море в 16 км от берега. Все эти проекты поддержаны общественностью, одобряющей прокладку подземных кабелей. Политика Дании в области прокладки кабельных линий сводится к следующему:

- все высоковольтные воздушные линии (от 50 до 150 кВ) должны быть заменены кабельными;

- линии на напряжение 400 кВ должны размещаться под землей как в жилых районах, так и в живописных природных районах..

Италия. Ранее в конструкциях кабелей, рассчитанных на 150 кВ, широко применялась изоляция из ЭПР. В настоящее время предпочтение отдается изоляции из СПЭ. что объясняется ее более низким весом, существенно более низкими диэлектрическими потерями и невысоким уровнем капитальных затрат.

Кабель на напряжение 380 кВ с изоляцией из СПЭ сечением жилы 2000 мм2 и длиной 50 км в настоящее время эксплуатируется в Милане. В этом проекте применяется специальная металлическая оболочка кабеля, снижающая воздействие создаваемого кабелем внешнего магнитного поля.

Нидерланды. В Роттердаме во избежание образования участков локального перегрева кабельной системы с изоляцией из СПЭ на напряжение 400 кВ использована система искусственного охлаждения водой, циркулирующей по трубам.

Финляндия. Применение кабелей высокого напряжения с изоляцией из СПЭ в энергосетях Финляндии давно стало обычной практикой. В настоящее время между Финляндией и Эстонией осуществляется прокладка второй очереди подводной системы кабелей высокого напряжения постоянного тока (150 кВ) с изоляцией из СПЭ — Эстлинк-2 (Estlink-2). которая свяжет энергетические системы этих двух стран. Кабельная линия будет введена в эксплуатацию в начале 2014 года. Общая мощность кабельной линии между двумя странами достигнет 1000 МВт. Кабель был произведён в Норвегии двумя кусками по 75 км и весом по 5800 тонн.

Франция. Энергетическая система Франции включает сеть магистральных линий на напряжение 400 кВ и распределительную сеть высокого напряжения (63. 90 и 225 кВ). В предыдущие годы были проложены значительные объемы кабелей с изоляцией из ПЭНД и ПЭВД. Однако в настоящее время стандартным стало применение кабеля с изоляцией из сшитого полиэтилена от местных производителей; проведены многочисленные исследования и квалификационные испытания для кабелей на номинальное напряжение 400 и 225 кВ. Кабели на 400 кВ прокладываются только в исключительных случаях.

Швеция. В течение многих лет в Швеции успешно используются высоковольтные кабели с изоляцией из сшитого полиэтилена на напряжение до 245 кВ. Эта тенденция находит продолжение в амбициозном проекте замены воздушных линий на кабельные в Стокгольме. В конце 1990-х годов на острове Готланд впервые в мире был реализован коммерческий проект с использованием высоковольтных кабелей постоянного тока с изоляцией из СПЭ. Эта система, оказавшаяся экономически более эффективной, чем воздушные линии, продолжает функционировать без каких-либо проблем.

Япония. В новых кабельных конструкциях, рассчитанных на напряжение до 500 кВ, изоляция из СПЭ заменила традиционную бумажную и бумажную, ламинированную полипропиленом. Построено много электросетей на напряжение 275 и 500 кВ, которые успешно эксплуатируются.

В последнее время причиной для беспокойства стала надежность маслонаполненных кабелей, в частности, из-за утечек масла, вызванных усталостью металла кабельных трубопроводов. Проблема обостряется, и компания Tokyo Electric Power Company в 2005 году приступила к полной замене маслонаполненных кабелей протяженностью 280 км на кабели с изоляцией из сшитого полиэтилена.

Россия. В эксплуатации остается большое количество старых маслонаполненных кабелей. При их замене планируется использовать кабели с изоляцией из сшитого полиэтилена.

Замена маслонаполненных кабельных линий высокого и сверхвысокого напряжения

Маслонаполненные кабельные линии высокого и сверхвысокого напряжения показывают высокую надёжность. Многие кабели были проложены ещё в 1960-70-х годах, некоторые выработали ресурс уже дважды. Тем не менее они до сих пор продолжают работать.

Но есть одна важная проблема, от которой нельзя уйти — термическая деструкция изоляции. Тангенс дельта, который и изначально имеет высокое значение 0,003 по сравнению с СПЭ, в течение срока службы постепенно растет. В некоторых случаях он может превышать исходное значение в 5-10 раз. Как следствие, увеличение потерь на нагрев изоляции при сохранении расчетной нагрузки приведёт к тепловому пробою. В результате — необходимо постепенно понижать температуру на жиле, уменьшая пропускную способность. Большие затраты ложатся на содержание маслохозяйства и постоянный отбор проб масла.

Сетевым и генерирующим компаниям уже сейчас необходимо продумывать план по замене данных линий и планировать соответствующие инвестиции. Наиболее продвинутые компании уже сейчас занимаются заменой маслонаполненных кабелей, тем самым уменьшая затраты на потери, развивая свои сети и ограждая себя от больших вынужденных затрат в случае аварии.

Тенденции развития

С ростом спроса на электроэнергию, в условиях всё более осознанного отношения к охране окружающей среды и повышения скорости передачи информации очевидны следующие тенденции:

- электроэнергетическим компаниям нужны более простые в прокладке и техническом обслуживании и менее дорогостоящие кабельные системы;

- конечные потребители хотят получить кабели с повышенным сроком службы;

- существенное снижение уровня потерь электроэнергии в передающих и распределительных системах;

- повышение внимания к проблемам, связанным с электромагнитными полями;

- развитие подземных сетей в городских районах с целью устранения отрицательного визуального воздействия воздушных линий;

- объединение передачи данных и энергии;

- повышение уровня надёжности электроснабжения в условиях роста зависимости жизни и деятельности человека от электроснабжения.

Благодаря современным инновациям в технологии преобразователей, созданию кабелей с изоляцией из сшитого полиэтилена и гибкости структуры системы наблюдается быстрый рост применения высоковольтных систем передачи постоянного напряжения, единственной технологии, способной обеспечить передачу электроэнергии на большие расстояния по подземному кабелю.

Очевидно, что средства диагностики станут важнейшей частью систем управления электросетями. Новые виды кабелей и арматуры, по всей вероятности, будут иметь характеристики, обладающие значительной информационной емкостью. Нет сомнения в том, что применение и важность кабельных систем будут возрастать. В скором времени (10—15 лет) кабели с БПИ будут заменены кабелями с изоляцией из сшитого полиэтилена, которые в свою очередь через 50—60 лет будут заменены кабельными системами на базе сверхпроводников.

Электрическая прочность высоковольтных кабелей приблизительно с 1890 г. была значительно улучшена за счёт применения пропитанной минеральным маслом многослойной бумажной изоляции. Благодаря впервые применённой компанией «Pirelli» в 1917 г. проводящей бумаге под изоляцией жил стало возможным уменьшить повреждаемость от частичных разрядов на граничной поверхности между изоляцией и жилой. Этим была достигнута ещё большая электрическая прочность. В этой проводящей бумаге можно усмотреть прообраз сегодняшних внутренних проводящих слоёв. Приблизительно в это же время начались измерения фактора диэлектрических потерь tg в кабельной технике. С 60-х годов пластмассы стали применяться как для изоляции, так и для оболочки низковольтных кабелей, а разработанная и внедрённая в 1963 г. компанией General Electric изоляция из сшитого полиэтилена стала одним из ключевых факторов развития подземных кабельных систем среднего и высокого напряжения. Сегодня кабели с изоляцией из СПЭ находятся в эксплуатации в области высокого и сверхвысокого напряжений.