96

ОБОРУДОВАНИЕ

Инновации на рынке комплектующих

для силовых трансформаторов

гностики

силовых

трансформаторов

AM»

и

обе

-

спечения

соответствия

требованиям

стандартов

ПАО

«

ФСК

ЕЭС

»,

включая

реализацию

возможности

подключения

к

существующим

АСМД

,

были

разра

-

ботаны

и

установлены

микроконтроллерные

архи

-

тектуры

в

выпускаемые

изделия

.

Реализованные

схемы

обладают

высокой

производительностью

,

малым

потреблением

энергии

,

соответствуют

прин

-

ципам

функциональной

безопасности

и

электромаг

-

нитной

совместимости

,

что

обеспечивает

надежную

работу

системы

в

условиях

высоких

электромагнит

-

ных

помех

и

электрических

нагрузок

.

Программное

обеспечение

для

микроконтроллеров

собственной

разработки

с

большими

функциональными

возмож

-

ностями

позволяет

обрабатывать

и

анализировать

данные

,

а

также

обеспечивает

возможность

переда

-

чи

их

в

АСМД

по

различным

протоколам

.

Модернизированное

газовое

реле

.

Выполнен

-

ная

модернизация

конструкции

газового

реле

(

реле

Бухгольца

)

позволила

существенно

упростить

опре

-

деление

причины

отключения

трансформатора

и

по

-

высить

надежность

работы

устройства

.

Механиче

-

ское

разделение

заслонки

и

нижнего

поплавка

позво

-

лило

увеличить

число

не

-

зависимых

герконов

и

сиг

-

налов

,

что

обеспечивает

более

точное

определение

причины

и

места

возникшей

неисправности

и

упрощает

диагностику

трансформа

-

торного

оборудования

.

З

авод

«

Автотрансформатор

»

является

одним

из

ведущих

производителей

комплектующих

и

изделий

для

силовых

трансформаторов

.

Для

сохранения

лидирующих

позиций

на

рынке

завод

постоянно

развивается

,

внедряет

новые

технологии

и

инновационные

решения

в

производ

-

ственный

процесс

.

В

2023

году

,

чтобы

фактически

по

-

казать

рынку

,

что

мы

встали

на

новые

рельсы

инно

-

вационных

технологий

,

был

проведен

масштабный

ребрендинг

компании

.

Завод

«

Автотрансформатор

»

представляет

свой

новый

логотип

,

айдентика

кото

-

рого

была

выбрана

как

основа

старого

логотипа

,

по

-

казывая

преемственность

традиций

компании

и

но

-

вых

графических

элементов

,

соединяющих

в

себе

целый

ассоциативный

ряд

:

классических

технологий

и

IT-

решений

в

сфере

энергетики

.

Мы

постоянно

анализируем

рынок

и

ищем

новые

идеи

и

решения

.

И

в

данной

статье

хотим

расска

-

зать

о

новых

технологических

новинках

,

внедренных

в

нашу

продукцию

и

в

целом

в

производство

.

Микроконтроллеры

в

оборудовании

.

Для

раз

-

вития

направления

продукции

«

Мониторинг

и

диа

-

Микроконтроллеры

в

датчиках

ДВТ

и

в

осушителе

воздуха

SVS

2005

год

2019

год

2023

год

АВТОТРАНСФОРМАТОР

Рынок

комплектующих

для

трансформаторов

сформирован

практически

вместе

с

рож

-

дением

самих

трансформаторов

.

Инновации

и

технологические

новинки

в

этой

сфере

долгое

время

были

достаточно

редким

явлением

.

ГОСТы

и

стандарты

в

трансформато

-

ростроении

также

очень

давно

не

обновлялись

.

Зачем

улучшать

то

,

что

и

так

отлично

работает

десятилетиями

?

Но

на

сегодняшний

день

появились

дешевая

иностранная

продукция

,

которая

делает

рынок

комплектующих

для

силовых

трансформаторов

очень

конкурентным

.

Поэтому

производители

вынуждены

постоянно

искать

новые

технологии

,

которые

позволяют

снизить

затраты

на

производство

,

повысить

качество

продукции

,

а

главное

—

привнести

в

свой

продукт

что

-

то

особенное

,

чтобы

отстроиться

от

иностран

-

ных

конкурентов

.

Появились

новые

технологические

тренды

,

а

в

некоторых

случаях

даже

обязательные

требования

со

стороны

заказчика

,

которые

необходимо

реализовы

-

вать

производителю

.

В

данной

статье

разберем

технологические

новинки

в

производ

-

стве

компонентов

на

примере

завода

«

Автотрансформатор

».

Кудрявцев

В

.

В

.,

руководитель

проектов

ООО

«

Автотрансформатор

»

97

А

также

может

влиять

на

снижение

риска

необхо

-

димости

обслуживания

и

ремонта

.

Несмотря

на

увеличение

числа

герко

-

нов

и

сигналов

,

постав

-

ка

стандартной

версии

реле

ABR

с

двумя

сигна

-

лами

«

Предупреждение

»

и

«

Отключение

»

не

нару

-

шает

работу

существу

-

ющих

подстанций

РЗА

и

АСУ

ТП

,

что

говорит

о

высокой

совместимо

-

сти

данного

устройства

с

существующими

системами

автоматизации

.

Кроме

того

,

возможность

заказа

реле

ABR

с

тремя

сигна

-

лами

представляет

дополнительную

вариативность

для

клиентов

,

которые

желают

получить

более

пол

-

ную

информацию

о

работе

устройства

.

И

готовы

адаптировать

свою

систему

управления

или

добить

-

ся

большей

надежности

работы

трансформаторов

путем

использования

всех

доступных

сигналов

.

Параллельно

с

этим

было

внесено

еще

одно

усо

-

вершенствование

.

Суть

улучшения

—

изъять

герконы

из

масла

,

так

как

с

течением

времени

из

-

за

различ

-

ного

теплового

коэффициента

расширения

стекла

и

проводников

в

стекле

образуются

микротрещины

.

А

через

них

геркон

постепенно

заполняется

маслом

.

Взаимодействие

масла

и

контактов

приводит

к

воз

-

никновению

оксидной

пленки

на

последних

.

В

резуль

-

тате

этого

газовое

реле

(

в

случае

срабатывания

)

не

подает

об

этом

электрический

сигнал

.

Чтобы

убрать

возможность

появления

этого

дефекта

в

новой

вер

-

сии

реле

,

герконы

помещены

в

герметичные

трубки

,

что

полностью

исключает

воздействие

агрессивной

среды

(

трансформаторного

масла

)

на

них

.

Таким

образом

,

модернизация

конструкции

газово

-

го

реле

(

реле

Бухгольца

)

позволяет

повысить

его

ра

-

ботоспособность

и

надежность

,

а

также

дает

больше

возможностей

для

анализа

и

диагностики

.

Это

может

повлиять

на

снижение

расходов

на

обслуживание

и

ре

-

монт

трансформаторного

оборудования

в

будущем

.

Дисковые

поворотные

затворы

с

фторси

-

ликоновым

уплотнением

.

Для

выполнения

тре

-

бования

к

дисковым

поворотным

затворам

по

сроку

службы

не

менее

30

лет

(

аналогично

трансформа

-

тору

)

был

разработан

дисковый

затвор

нового

поко

-

ления

«Next».

Применение

оптимизированной

кон

-

струкции

позволило

использовать

высокоресурсные

фторсиликоновые

уплотнители

без

существенного

удорожания

затвора

.

А

использование

стандарти

-

зированных

типоразмеров

уплотнителей

позволяет

производить

оперативный

ремонт

затвора

в

случае

его

механического

повреждения

.

Для

увеличения

надежности

работы

и

обеспечения

класса

герметич

-

ности

А

в

конструкцию

затвора

«Next»

внесен

одно

-

осевой

эксцентриситет

.

Современный

рынок

трансформаторостроения

диктует

свои

требования

не

только

к

выпускаемому

оборудованию

,

но

и

к

производственно

-

технологи

-

ческим

процессам

.

Для

клиента

сейчас

становится

критически

важен

не

только

сам

продукт

,

но

и

высо

-

кий

технологический

уровень

самого

производите

-

ля

.

Производство

компонентов

для

силовых

транс

-

форматоров

включает

в

себя

множество

стадий

:

от

разработки

конструкторской

документации

до

испы

-

таний

готовых

изделий

.

В

процессе

производства

не

-

обходимо

постоянно

совершенствовать

технологии

и

искать

новые

решения

,

которые

позволят

снизить

затраты

и

повысить

качество

продукции

.

На

заводе

«

Автотрансформатор

»

реализованы

следующие

производственные

тренды

:

–

внедрение

компьютерного

моделирования

и

ана

-

лиза

процессов

производства

(

компьютерные

технологии

позволяют

построить

точную

модель

производственного

процесса

,

выявить

узкие

ме

-

ста

и

оптимизировать

весь

процесс

производства

;

на

практике

применения

данного

моделирования

нам

удалось

устранить

пересекающиеся

произ

-

водственные

потоки

,

сократить

циклы

изготовле

-

ния

продукции

на

19%);

–

применение

систем

непрерывного

контроля

ка

-

чества

(

системы

контроля

качества

на

различ

-

ных

стадиях

производства

обеспечивают

мини

-

мизацию

рисков

,

связанных

с

браком

продукции

;

испытательные

стенды

собственной

разработки

обеспечивают

100%-

ный

контроль

ключевых

ха

-

рактеристик

продукции

и

разработаны

для

всех

групп

оборудования

,

таким

образом

,

ни

один

при

-

бор

не

выходит

с

завода

не

проверенным

).

Инновации

и

новые

технологические

тренды

,

при

-

меняемые

в

компании

«

Автотрансформатор

»,

позво

-

ляют

ей

сохранять

лидерство

на

рынке

комплектую

-

щих

для

силовых

трансформаторов

,

экспортировать

продукцию

по

всему

миру

и

прогрессивно

развивать

интеллектуальные

направления

.

Р

Сравнение

классической

модели

ЗДП

-125

и

модернизированной

«NEXT»

ООО

«

Автотрансформатор

»

445043,

Самарская

обл

.,

г

.

Тольятти

,

ул

.

Коммунальная

,

д

. 16,

стр

. 4

Тел

.: 8-800-600-11-17

www.avtotransformator.ru

sales@avtotransformator.ru

№

3 (78) 2023

Оригинал статьи: Инновации на рынке комплектующих для силовых трансформаторов

Рынок комплектующих для трансформаторов сформирован практически вместе с рождением самих трансформаторов. Инновации и технологические новинки в этой сфере долгое время были достаточно редким явлением. ГОСТы и стандарты в трансформаторостроении также очень давно не обновлялись. Зачем улучшать то, что и так отлично работает десятилетиями? Но на сегодняшний день появились дешевая иностранная продукция, которая делает рынок комплектующих для силовых трансформаторов очень конкурентным. Поэтому производители вынуждены постоянно искать новые технологии, которые позволяют снизить затраты на производство, повысить качество продукции, а главное — привнести в свой продукт что-то особенное, чтобы отстроиться от иностранных конкурентов. Появились новые технологические тренды, а в некоторых случаях даже обязательные требования со стороны заказчика, которые необходимо реализовывать производителю. В данной статье разберем технологические новинки в производстве компонентов на примере завода «Автотрансформатор».

Кудрявцев В.В., руководитель проектов ООО «Автотрансформатор»

Завод «Автотрансформатор» является одним из ведущих производителей комплектующих и изделий для силовых трансформаторов. Для сохранения лидирующих позиций на рынке завод постоянно развивается, внедряет новые технологии и инновационные решения в производственный процесс. В 2023 году, чтобы фактически показать рынку, что мы встали на новые рельсы инновационных технологий, был проведен масштабный ребрендинг компании. Завод «Автотрансформатор» представляет свой новый логотип, айдентика которого была выбрана как основа старого логотипа, показывая преемственность традиций компании и новых графических элементов, соединяющих в себе целый ассоциативный ряд: классических технологий и IT-решений в сфере энергетики.

Мы постоянно анализируем рынок и ищем новые идеи и решения. И в данной статье хотим рассказать о новых технологических новинках, внедренных в нашу продукцию и в целом в производство.

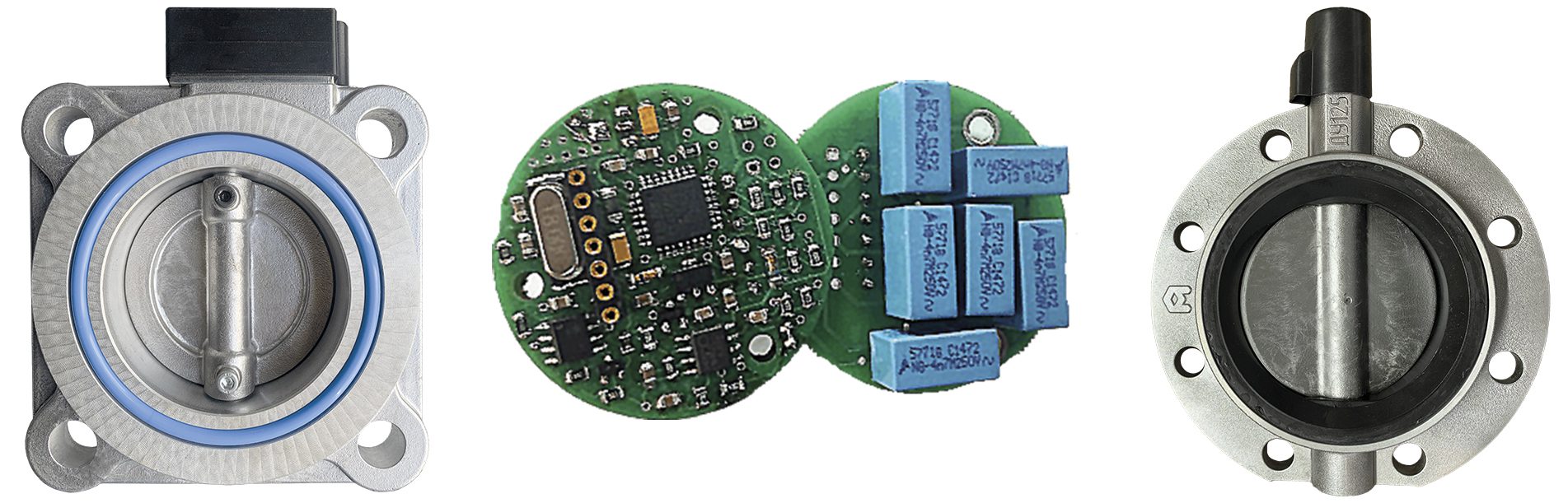

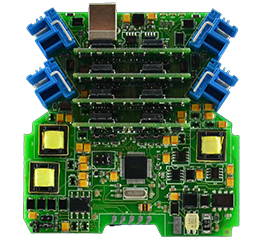

Микроконтроллеры в оборудовании. Для развития направления продукции «Мониторинг и диагностики силовых трансформаторов AM» и обеспечения соответствия требованиям стандартов ПАО «ФСК ЕЭС», включая реализацию возможности подключения к существующим АСМД, были разработаны и установлены микроконтроллерные архитектуры в выпускаемые изделия. Реализованные схемы обладают высокой производительностью, малым потреблением энергии, соответствуют принципам функциональной безопасности и электромагнитной совместимости, что обеспечивает надежную работу системы в условиях высоких электромагнитных помех и электрических нагрузок. Программное обеспечение для микроконтроллеров собственной разработки с большими функциональными возможностями позволяет обрабатывать и анализировать данные, а также обеспечивает возможность передачи их в АСМД по различным протоколам.

Модернизированное газовое реле. Выполненная модернизация конструкции газового реле (реле Бухгольца) позволила существенно упростить определение причины отключения трансформатора и повысить надежность работы устройства. Механическое разделение заслонки и нижнего поплавка позволило увеличить число независимых герконов и сигналов, что обеспечивает более точное определение причины и места возникшей неисправности и упрощает диагностику трансформаторного оборудования.

А также может влиять на снижение риска необходимости обслуживания и ремонта. Несмотря на увеличение числа герконов и сигналов, поставка стандартной версии реле ABR с двумя сигналами «Предупреждение» и «Отключение» не нарушает работу существующих подстанций РЗА и АСУ ТП, что говорит о высокой совместимости данного устройства с существующими системами автоматизации. Кроме того, возможность заказа реле ABR с тремя сигналами представляет дополнительную вариативность для клиентов, которые желают получить более полную информацию о работе устройства. И готовы адаптировать свою систему управления или добиться большей надежности работы трансформаторов путем использования всех доступных сигналов.

Параллельно с этим было внесено еще одно усовершенствование. Суть улучшения — изъять герконы из масла, так как с течением времени из-за различного теплового коэффициента расширения стекла и проводников в стекле образуются микротрещины. А через них геркон постепенно заполняется маслом. Взаимодействие масла и контактов приводит к возникновению оксидной пленки на последних. В результате этого газовое реле (в случае срабатывания) не подает об этом электрический сигнал. Чтобы убрать возможность появления этого дефекта в новой версии реле, герконы помещены в герметичные трубки, что полностью исключает воздействие агрессивной среды (трансформаторного масла) на них.

Таким образом, модернизация конструкции газового реле (реле Бухгольца) позволяет повысить его работоспособность и надежность, а также дает больше возможностей для анализа и диагностики. Это может повлиять на снижение расходов на обслуживание и ремонт трансформаторного оборудования в будущем.

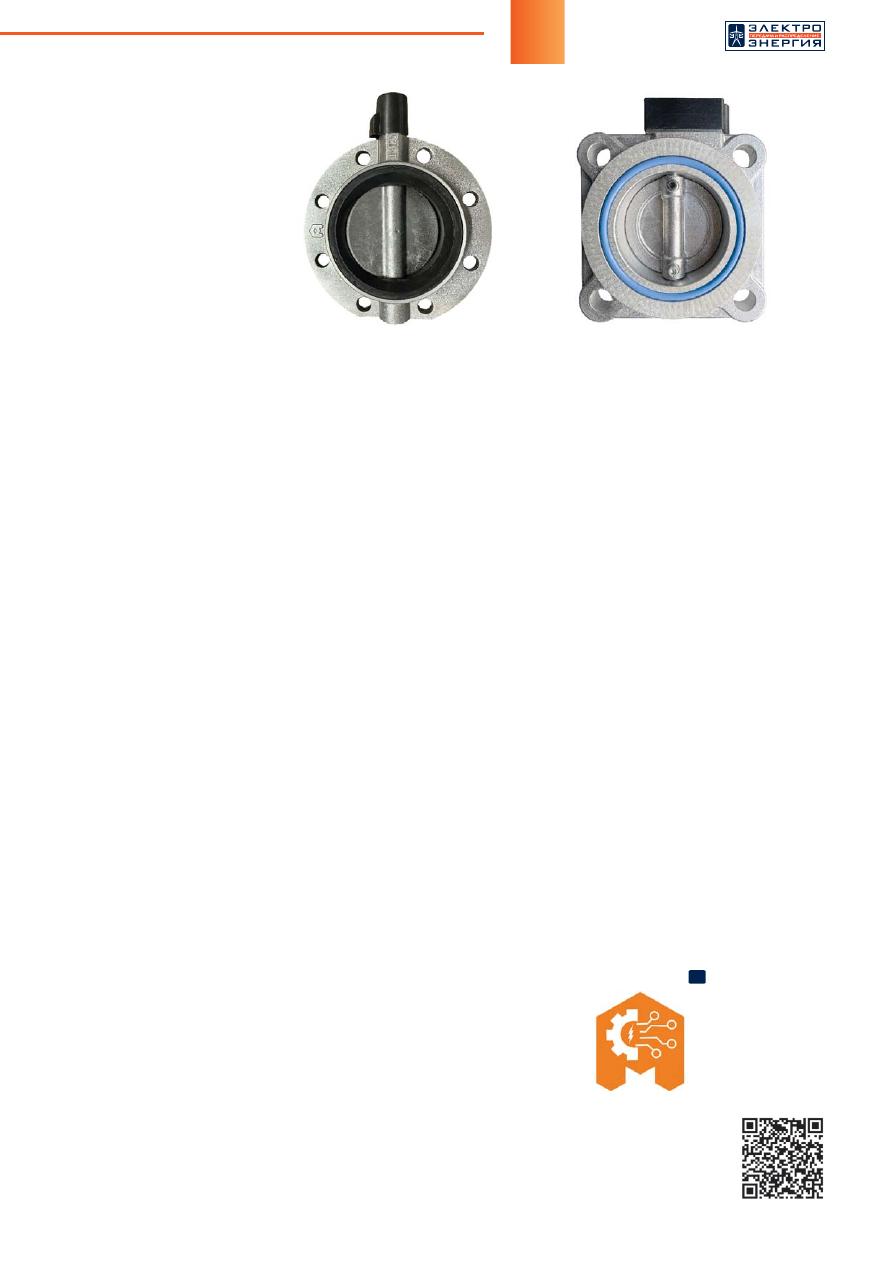

Дисковые поворотные затворы с фторсиликоновым уплотнением. Для выполнения требования к дисковым поворотным затворам по сроку службы не менее 30 лет (аналогично трансформатору) был разработан дисковый затвор нового поколения «Next». Применение оптимизированной конструкции позволило использовать высокоресурсные фторсиликоновые уплотнители без существенного удорожания затвора. А использование стандартизированных типоразмеров уплотнителей позволяет производить оперативный ремонт затвора в случае его механического повреждения. Для увеличения надежности работы и обеспечения класса герметичности А в конструкцию затвора «Next» внесен одноосевой эксцентриситет.

Современный рынок трансформаторостроения диктует свои требования не только к выпускаемому оборудованию, но и к производственно-технологическим процессам. Для клиента сейчас становится критически важен не только сам продукт, но и высокий технологический уровень самого производителя. Производство компонентов для силовых трансформаторов включает в себя множество стадий: от разработки конструкторской документации до испытаний готовых изделий. В процессе производства необходимо постоянно совершенствовать технологии и искать новые решения, которые позволят снизить затраты и повысить качество продукции.

На заводе «Автотрансформатор» реализованы следующие производственные тренды:

- внедрение компьютерного моделирования и анализа процессов производства (компьютерные технологии позволяют построить точную модель производственного процесса, выявить узкие места и оптимизировать весь процесс производства; на практике применения данного моделирования нам удалось устранить пересекающиеся производственные потоки, сократить циклы изготовления продукции на 19%);

- применение систем непрерывного контроля качества (системы контроля качества на различных стадиях производства обеспечивают минимизацию рисков, связанных с браком продукции; испытательные стенды собственной разработки обеспечивают 100%-ный контроль ключевых характеристик продукции и разработаны для всех групп оборудования, таким образом, ни один прибор не выходит с завода не проверенным).

Инновации и новые технологические тренды, применяемые в компании «Автотрансформатор», позволяют ей сохранять лидерство на рынке комплектующих для силовых трансформаторов, экспортировать продукцию по всему миру и прогрессивно развивать интеллектуальные направления. ![]()