88

В

одной из прошлых статей под названием «Ка-

кие тросы защищают наши ЛЭП» («ЭЛЕК-

ТРОЭНЕРГИЯ. Передача и распределение»

№ 3(42), 2017 г.) мы опубликовали резуль-

таты сравнительных исследований грозозащитных

тросов на стойкость к воздействию токов короткого

замыкания. Суть исследований сводилась к оценке

разрушающего воздействия комплекса факторов, та-

ких как короткое замыкание, коррозия, ультрафиолет

и вибрация. Грозозащитные тросы подвергаются этим

испытаниям при прохождении процедуры аттестации

согласно «Положению о единой технической полити-

ке» ПАО «Россети», но в реальных условиях трос под-

вергается всем этим воздействиям, а испытания про-

ходят на разных образцах. Как правило, испытания

проходят даже не в одной лаборатории. Производите-

ли нарезают образцы троса, отправляют их в различ-

ные лаборатории, и каждый образец проходит лишь

одно испытание. В эксплуатации же один и тот же

участок троса подвержен молнии, КЗ, вибрации, рас-

тяжению и т.д. Выходит, что проделав весь комплекс

испытаний, мы так и не получаем полной уверенности

в надежности допущенных до эксплуатации изделий.

Проделанная нами работа должна дать ответ, какой

будет коррозионная стойкость троса, подвергшегося

воздействию токов короткого замыкания.

Итак, первым этапом исследовательской работы

стали испытания тросов марок ГТК и МЗ на стойкость

к токам короткого замыкания. Результаты этих иссле-

дований мы уже опубликовали в нашей предыдущей

статье. Напомним, что данное испытание выявило яв-

ное завышение производителем троса МЗ значения

токов короткого замыкания (рисунок 1). В результа-

те на испытательном стенде вследствие протекания

по тросу тока, гарантированного производителем

6,64 кА, фактическая температура составила более

400°С при норме не более 350°С.

Точно замерить температуру тро-

са МЗ не позволил установленный

датчик, имеющий максимальное

ограничение — 400°С. Стоит за-

думаться, к каким последствиям

может привести такая недобросо-

вестность в конкуренции.

Как мы видим из таблицы 1,

трос ГТК имеет значительный за-

пас расчетного тока относитель-

но фактического. При токе 6,2 кА

нагрев составил лишь 188°С при

норме не более 300°С.

Далее нам предстояло опре-

делить остаточную коррозион-

ную стойкость образцов тросов

после протекания тока КЗ. Ис-

следования проводились в Испытательном Центре

«Оптикэнерго» в камере соляного тумана LIB S-750B

№ L201507010 по следующей программе:

1. С образцов троса из оцинкованных проволок и тро-

са из проволок, плакированных алюминием, были

нарезаны отрезки по 400 мм.

2. Концы отрезков герметизировались. Затем отрезки

помещались в камеру соляного тумана и подвер-

гались воздействию соляного тумана согласно ус-

ловиям ГОСТ 20.57.406-81 (метод 215-3). В камере

соляного тумана поддерживалась температура

35°С. Концентрация соляного раствора составля-

ла (5±0,2)%, показатель pH составлял (6,2±0,2).

Камера настраивалась таким образом, чтобы объ-

ем собранного конденсата, усредненный за время

работы камеры, составлял от 1 до 2 мл в час на

каждые 80 см

2

горизонтальной поверхности испы-

тательного пространства, показатель pH собран-

ного конденсата был в диапазоне от 6,5 до 7,2,

а концентрация собранного конденсата составля-

ла (5±1)%. Через каждые 168 часов отрезки про-

мывались деионизированной водой и просушива-

лись воздухом.

3. Отрезки образцов троса из оцинкованных прово-

лок и троса из проволок, плакированных алюмини-

ем, вынимались из камеры через 1000, 1500, 2000,

2500 и 3000 часов. Затем отрезки промывались де-

ионизированной водой, просушивались воздухом

и осматривались на наличие следов коррозии.

Кроме определения, на каком изделии коррозия

развивается быстрее, а на каком медленнее, мы оце-

нили срок эксплуатации троса в реальных условиях.

Для этого в камеру соляного тумана мы поместили

оцинкованную пластину кровельного листа. Оцинко-

ванные листы используются в строительстве уже бо-

лее 200 лет, поэтому накоплена достаточно большая

ВОЗДУШНЫЕ

ЛИНИИ

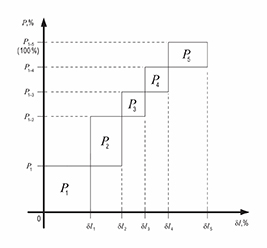

Табл. 1. Результаты испытаний тросов марок ГТК и МЗ

Наиме-

нование

троса

Ток КЗ по НД

производите-

ля, кА

Ток КЗ на

испытани-

ях, кА

Время

КЗ, с

Температу-

ра по НД,

°С

Фактическая

температура,

°С

МЗ-11,1

6,64

6,64

1

350

<400

ГТК20-11,1

6,2

6,2

1

300

188

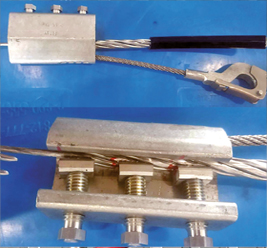

Рис

. 1.

Испытания

троса

типа

М

3

Грозозащитные тросы.

Результаты сравнительных исследований

Зотов

Д

.

Р

.,

директор по перспективным проектам и новым технологиям ООО «ЭМ-КАБЕЛЬ»

89

статистика скорости коррозии в различных регионах.

К примеру, сквозная коррозия оцинкованного листа

в чистой атмосфере составляет 25 лет. А в промзо-

не — снижается до 10–15 лет. Также огромное влияние

оказывает приближенность к береговой зоне морей.

В каждом регионе существует статистика по коррозии

оцинкованного листа. Таким образом, получив сквоз-

ную коррозию оцинкованной пластины в камере со-

ляного тумана через 1500 часов, будем приравнивать

это время к 25 годам эксплуатации в чистой атмосфе-

ре или 15 годам в промзоне.

1000

ЧАСОВ

В

КАМЕРЕ

Итак, на испытаниях в камере соляного тумана нахо-

дятся 4 образца (рисунок 2):

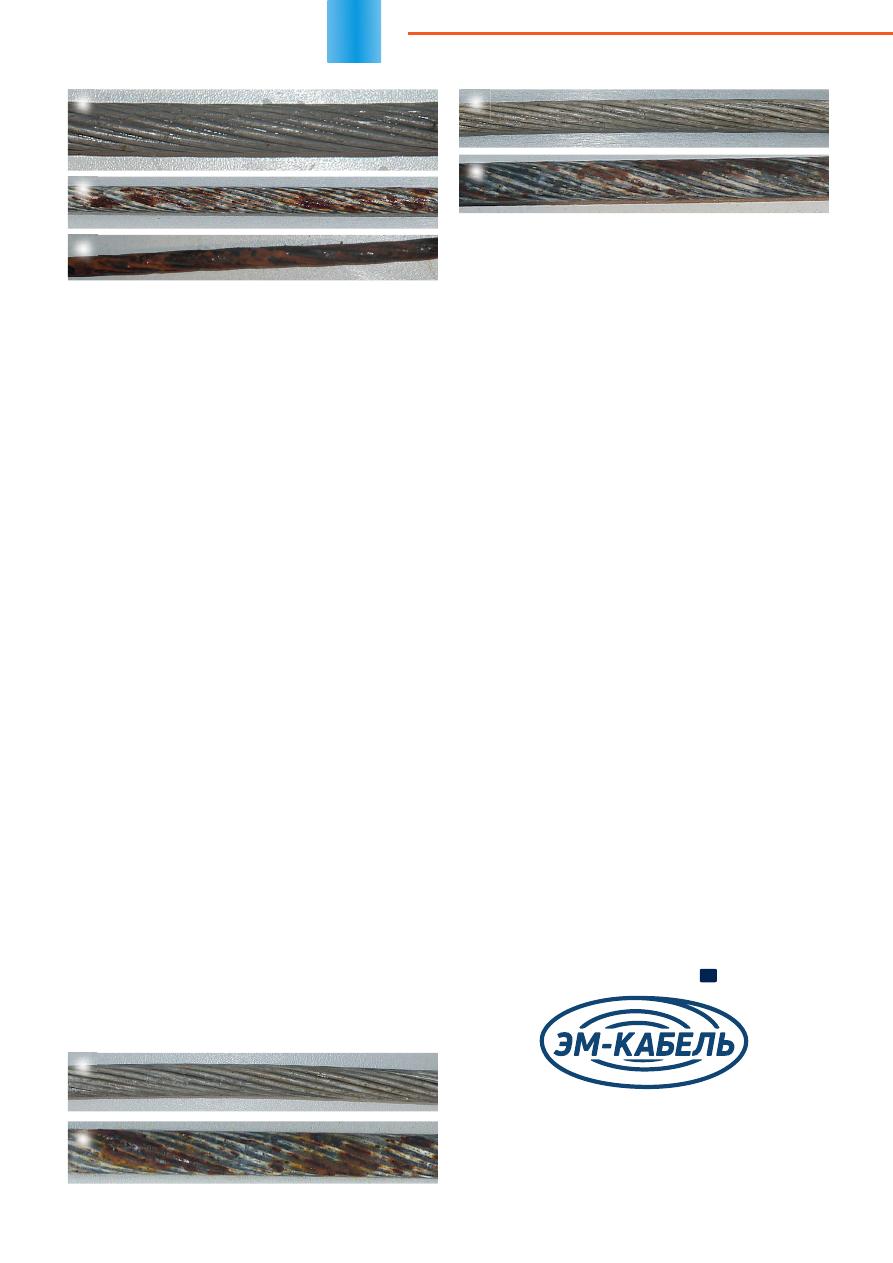

Первые выводы можно сделать уже после первых

1000 часов. На рисунках мы видим, что трос ГТК аб-

солютно не подвержен коррозии. Образец МЗ имеет

различные окислы по всей поверхности. При этом

необходимо отметить, что мы наблюдаем два вида

коррозии: красную и белую. В условиях повышенной

влажности исходным коррозионным продуктом явля-

ется гидроокись цинка, которая в дальнейшем под

действием двуокиси углерода превращается в ос-

новной карбонат цинка с составом, подобным ZnCO

3

-

3Zn(OH)

2

, именуемым белая ржавчина. Образование

этого налета можно считать нормальным явлением,

так как скорость коррозии цинка очень мала и может

протекать десятки лет. Но если бы не очаговые про-

явления окислов железа, или красной ржавчины, сви-

детельствующие о прямом воздействии агрессивной

среды на сталь. Это говорит о частичном разрушении

цинкового покрытия. Трос ТК и оцинкованная пласти-

на получили аналогичную коррозию, при этом красная

ржавчина занимает более обширную площадь. Отме-

тим, что двойное оцинкование гальваническим спо-

Рис

. 2.

Испытания

в

камере

соляного

тумана

1000

ча

-

сов

:

а

)

трос

ГТК

из

стальных

проволок

,

плакированных

алюминием

;

б

)

трос

МЗ

из

стальных

проволок

,

покры

-

тых

двойным

слоем

цинка

гальваническим

способом

;

в

)

трос

ТК

из

стальных

проволок

,

покрытых

цинком

горячим

способом

;

г

)

стальная

пластина

толщиной

0,5

мм

,

покрытая

цинком

а)

а)

г)

б)

в)

б)

в)

г)

Рис

. 3.

Испытания

в

камере

соляного

тумана

1500

ча

-

сов

:

а

)

трос

ГТК

;

б

)

трос

М

3;

в

)

трос

ТК

;

г

)

пластина

.

собом дает тросу МЗ определенное преимущество

перед канатом типа ТК, на котором красная ржавчина

занимает 50% поверхности.

Алюминий, защищающий стальные проволоки

троса ГТК, хоть и является активным металлом, от-

личается достаточно хорошими коррозионными свой-

ствами. Это можно объяснить способностью алюми-

ния пассивироваться во многих агрессивных средах.

Коррозионная стойкость алюминия зависит от

многих факторов: чистоты металла, коррозионной

среды, концентрации агрессивных примесей в сре-

де, температуры и т.д. Сильное влияние оказывает

рН растворов. Оксид алюминия на поверхности ме-

талла образуется только в интервале рН от 3 до 9.

В камере соляного тумана поддерживалась темпера-

тура 35°С. Концентрация соляного раствора состав-

ляла (5±0,2)%, показатель pH составлял (6,2±0,2).

Данный соляной раствор в течение 1000 часов ча-

стично разрушил цинк тросов МЗ и ТК, в то время как

полностью сохранившееся алюминиевое покрытие

надежно защищает сталь от контакта с агрессивным

раствором. Как мы видим, на тросе ГТК следы окис-

лов железа отсутствуют.

1500

ЧАСОВ

В

КАМЕРЕ

Состояние образцов после 1500 часов значительных

изменений не получили (рисунок 3). ГТК по прежне-

му не имеет очагов ржавчины, вся поверхность МЗ

имеет белую ржавчину и очаговые поражения крас-

ной ржавчиной, красная коррозия ТК заметно усили-

лась и занимает уже более 90% поверхности.

Очень важная деталь! Пластина, служившая инди-

катором, получила сквозное отверстие в результате

коррозии. Так как в чистой атмосфере сквозная корро-

зия соответствует 25 годам, приравниваем 1500 часов

в камере к 25 годам эксплуатации.

№

1 (52) 2019

90

2000

ЧАСОВ

В

КАМЕРЕ

После 2000 часов в камере соляного тумана (рису-

нок 4) на тросе ГТК по-прежнему нет следов обра-

зования ржавчины, на тросе МЗ наблюдается уве-

личение площади поражения красной коррозией

и по-прежнему присутствует белая коррозия. Трос ТК

полностью покрылся ржавчиной красного цвета, при

этом белого налета не наблюдается. Это свидетель-

ствует о полном разрушении цинкового покрытия.

Кроме этого, зафиксировано снижение механиче-

ской прочности на 30%, из чего можно сделать вывод

о дальнейшей непригодности к эксплуатации данно-

го изделия. Эксплуатационный ресурс составил око-

ло 30 лет в чистой атмосфере. Образец троса марки

ТК выбывает из дальнейшего исследования.

2500

ЧАСОВ

В

КАМЕРЕ

ГТК после 2500 часов (рисунок 5) показывает по-

прежнему превосходный результат коррозионной

стойкости, очагов ржавчины не проявилось. Пло-

щадь поражения красной ржавчиной на тросе МЗ

немного увеличилась, и следы поражения стали бо-

лее выраженные. Это свидетельствует об увеличе-

нии глубины поражения. Характерные следы белой

ржавчины по-прежнему занимают достаточно боль-

шую площадь. Из этого можно сделать заключение,

что при протекании токов короткого замыкания цин-

ковое покрытие частично разрушилось, о чем сви-

детельствует появление красной ржавчины в самом

начале эксперимента. Уцелевшее покрытие продол-

жает выполнять свою функцию.

3000

ЧАСОВ

В

КАМЕРЕ

И завершающий этап исследований. После 3000 ча-

сов в растворе натрий-хлора (рисунок 6) образец под

названием грозозащитный трос коррозионностойкий

ГТК полностью оправдывает свое название, никаких

следов оксидов не появилось. На тросе МЗ наблю-

дается увеличение площади, занимаемой красной

ржавчиной, белая коррозия занимает совсем не-

большую площадь. Цинковое покрытие на тросе МЗ

после 3000 часов в камере соляного тумана можно

считать разрушенным, так как площадь, занимаемая

белой ржавчиной, составляет уже не более 20%.

ВЫВОДЫ

Выводы о пригодности тросов марки ТК давно уже

сделаны и повторять их бессмысленно. Внутренними

стандартами ПАО «Россети» применение тросов мар-

ки ТК значительно ограничено и статистика закупок

говорит о том, что энергетические компании уже прак-

тически отказались от закупок морально устаревших

тросов в пользу инновационных. Согласно ГОСТам

на оцинкованные тросы — их срок эксплуатации не

превышает 25 лет. Это полностью подтверждено

данными исследованиями. Касательно тросов ново-

го поколения марок МЗ и ГТК — на первый взгляд

однозначные выводы сделать трудно. Оба изделия

прошли процедуру аттестации, которая предусматри-

вает весь необходимый комплекс испытаний, в том

числе и на коррозионную стойкость. Но из проведен-

ного нами эксперимента видно, что после протекания

по тросу марки МЗ токов короткого замыкания цин-

ковое покрытие теряет свою эффективность, и трос

начинает коррозировать уже в начале испытания.

Ресурс троса МЗ исчерпан уже после 30 лет эксплу-

атации. Приравняв эталонный образец оцинкованно-

го листа к эксплуатации в загрязненной атмосфере,

ресурс троса МЗ не превысит 30 лет. Не нужно за-

бывать, что кроме короткого замыкания на трос дей-

ствуют вибрации и атмосферные перенапряжения.

Их влияние на ресурс троса еще предстоит изучить.

Из проведенного исследования можно сделать только

один вывод: алюминиевое покрытие стальных тросов

обладает бесспорным преимуществом! После проте-

кания токов КЗ и 3000 часов в растворе натрий-хлора

трос не получил никаких повреждений. Ресурс троса

не исчерпан. На сегодняшний день трос ГТК является

самым надежным и долговечным!

Р

Рис

. 4.

Испытания

в

камере

соляного

тумана

2000

ча

-

сов

:

а

)

трос

ГТК

;

б

)

трос

М

3;

в

)

трос

ТК

.

Рис

. 5.

Испытания

в

камере

соляного

тумана

2500

ча

-

сов

:

а

)

трос

ГТК

;

б

)

трос

М

3.

Рис

. 6.

Испытания

в

камере

соляного

тумана

3000

ча

-

сов

:

а

)

трос

ГТК

;

б

)

трос

М

3.

430006, Республика Мордовия, г. Саранск,

ул. 2-я Промышленная, 10 А

Тел.: 8 (800) 100-99-44. Тел./факс: 8 (8342) 380-201

E-mail: zakaz@emcable.ru

http://emcable.ru

Группа компаний «ОПТИКЭНЕРГО»

http://opticenergo.ru

ВОЗДУШНЫЕ

ЛИНИИ

а)

а)

б)

б)

в)

а)

б)

Оригинал статьи: Грозозащитные тросы. Результаты сравнительных исследований

В одной из прошлых статей под названием «Какие тросы защищают наши ЛЭП» («ЭЛЕКТРОЭНЕРГИЯ. Передача и распределение» № 3(42), 2017 г.) мы опубликовали результаты сравнительных исследований грозозащитных тросов на стойкость к воздействию токов короткого замыкания. Суть исследований сводилась к оценке разрушающего воздействия комплекса факторов, таких как короткое замыкание, коррозия, ультрафиолет и вибрация. Грозозащитные тросы подвергаются этим испытаниям при прохождении процедуры аттестации согласно «Положению о единой технической политике» ПАО «Россети», но в реальных условиях трос подвергается всем этим воздействиям, а испытания проходят на разных образцах.