129

ГЛАВА ВТОрАя

Пожарная опасность частиц металлов, образующихся при корот-

ком замыкании в электропроводках

2.1. Общие сведения

Аварийные режимы в электропроводках, как уже отмечалось в

гл. 1, представляют опасность не только с точки зрения возможности

зажигания собственной изоляции проводов и кабелей, но также и за

счет выброса из зоны замыкания частиц металлов, которые, разлета-

ясь на значительные расстояния, могут явиться причиной загораний,

пожаров и взрывов.

Из проводниковых материалов в целом по стране в бывшем СССР

в электропроводках и ВЛ преимущественно (до 97 %) применялся

алюминий. Да и сейчас большая часть этих электропроводок и ВЛ

находится в эксплуатации. Перемены коснулись только жилого сек-

тора, где в домах, построенных после 2000-го года, начали проклады-

вать медь. На всех других объектах кабельная продукция с алюминие-

выми токопроводящими жилами, в силу относительной дешевизны,

продолжает широко использоваться.

Этот небольшой «исторический» экскурс понадобился для того,

чтобы еще раз подчеркнуть актуальность проблемы, связанной с

оценкой и обеспечением пожарной безопасности коротких замыка-

ний в проводах с алюминиевыми жилами, так как образующиеся при

КЗ в алюминиевых проводах частицы значительно опаснее медных

частиц, образовавшихся в аналогичных условиях. Один грамм алю-

миния при сгорании выделяет 32,2 кДж теплоты, что в 11 раз больше,

чем при сгорании 1 г меди [36]. Кроме того, следует отметить, что медь

при атмосферном давлении даже при высоких температурах не горит

smelkov_new.indd 129

28.05.2009 19:32:01

130

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

в воздухе, поэтому и пожарная опасность этих частиц значительно

ниже. В связи с изложенным в настоящей главе преимущественно

рассматривается зажигательная способность частиц алюминия.

Наиболее полное изучение пожарной опасности частиц алюми-

ния, образующихся при КЗ в электропроводках, возможно в следую-

щих направлениях:

• исследование условий возникновения и теплофизических пара-

метров частиц как источников зажигания;

• исследование динамики движения и изменения теплофизичес-

ких параметров частиц, вылетевших из зоны замыкания, на пути их

движения к горючему материалу;

• исследование взаимодействия частиц с горючим материалом и

определение критических условий зажигания горючего материала

частицей;

• разработка нормативов, регламентирующих пожарную безопас-

ность электропроводок в части образования в них при аварийных ре-

жимах частиц металла.

Воспламенение и горение частиц.

Анализ имеющихся литературных

источников показывает, что в основном [37] изучалось воспламене-

ние мелкодисперсных частиц алюминия диаметром не более 200 мк в

высокотемпературном газовом потоке.

Из теоретических исследований можно отметить работы Б. И. Хай-

кина, В. И. Блошенко, А. Г. Мержанова, в которых сформулировано

условие воспламенения мелких частиц как функции скорости тепло-

выделения за счет реакции окисления и скорости теплоотвода от час-

тицы в окружающий ее газ.

Модели горения частиц алюминия, предложенные различными

авторами, также трактуются весьма неоднозначно. Выделяются три

основные модели горения: «пузырьковая» [36], «парофазная» и мо-

дель, в которой образование конденсированной окиси происходит

как в газе вокруг частицы, так и на ее поверхности за счет проникно-

вения к ней окислителя. Но необходимо констатировать, что ни одна

из рассматриваемых теорий воспламенения и горения частиц алю-

миния не может быть использована для теоретического и экспери-

ментального исследований физической модели воспламенения срав-

smelkov_new.indd 130

28.05.2009 19:32:01

131

2.1. Общие сведения

нительно крупной частицы алюминия с выбросом ее из зоны КЗ и

самостоятельным горением в среде воздуха при свободном падении.

Данных об исследовании частиц металлов, образующихся при

КЗ, — об их температуре, размерах, начальных скоростях вылета, ди-

намике полета и о других параметрах — в технической литературе не

встречается.

Тепловая энергия, температура и время горения частиц.

Тепловая

энергия частицы является одним из основных критериев ее пожар-

ной опасности. Запас тепловой энергии частицы

Q

(Дж) приближен-

но может быть определен из выражения

Q

=

Cm

(

Т

—

Т

0

) +

q'm

,

где

С

— удельная теплоемкость, Дж/(кг

-

·°С);

т

— масса частицы, кг;

Т

— температура частицы, °С;

Т

0

— температура окружающей среды, °С;

q'

— удельная теплота фазового превращения, Дж/кг.

Как было показано выше, температура частицы на стадии вос-

пламенения, найденная из совместного решения уравнений тепло-

вого баланса и кинетического закона окисления, является сложной

функцией размера и показателя скорости окисления. При воспла-

менении частицы алюминия происходят срыв теплового равновесия

и самоускоренный рост ее температуры с интенсивным выделением

тепловой энергии. Так как удельная теплоемкость алюминия зависит

от температуры нагрева и в справочной литературе ее значения даны

только при температуре не более 900 °С, то расчетным путем опре-

делить теплосодержание частицы алюминия как функции време-

ни — задача чрезвычайно трудная. При измерении температуры зоны

горения частиц алюминия в различных средах различными исследо-

вателями были определены следующие ее значения: Гросс и Конвей

3300—3800 К; Похил, Барлас [36] — 3600—3850 К, т. е. эксперименты

показали, что эта температура близка к температуре кипения А1

2

О

3

(3800 К). Однако условия, в которых определялись эти температуры

(среда — чистый кислород, горение на подложке), не соответствуют

реальным условиям возникновения КЗ в электропроводках.

smelkov_new.indd 131

28.05.2009 19:32:01

132

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

Время горения частиц алюминия и его зависимость от различ-

ных факторов являются очень важными параметрами с точки зрения

оценки их пожарной опасности. Вопросу определения времени горе-

ния частиц металлов посвящены работы [36, 38].

В случае горения сферических алюминиевых частиц в составе кон-

денсированных систем, где основными кислородсодержащими реаген-

тами являются Н

2

О и СО

2

, время горения практически не зависит от

температуры (Т

≥

2300 К) и давления (Р

≥

25,25·10

5

Па), но сильно изме-

няется с изменением диаметра частиц

d

и активности среды

а

к

[4,8]:

.

Расчет по данной формуле, если принять экспериментальное

значение

К

=0,67, показывает, что для сферического алюминия

(

d

= 15

÷

20 мк) средняя скорость выгорания по радиусу составляет

(5

÷

10)·10

—3

м/с.

Но приведенные результаты анализируемых работ, как и исследо-

вания Фридмана и Мачека [37] по горению частиц в пламени плос-

кой горелки, не позволяют оценить реальную длительность горения

сравнительно крупных частиц алюминия на воздухе, как это имеет

место при КЗ в электросетях.

Вопрос о зажигании реагирующих веществ различными телами

является одним из малоизученных, поэтому остановимся на нем не-

сколько подробнее.

Анализ нестационарного теплообмена, имеющего место при за-

жигании реагирующих веществ частицами, показывает, что процесс

зажигания можно разделить на две стадии. На первой стадии реагент

ведет себя как инертное тело, т. е. нагрев его ведется практически толь-

ко за счет теплоты, выделяемой источником (идет создание прогретого

слоя). На второй стадии превалирующую роль играет протекание хи-

мической реакции в слое реагента, тепловое самоускорение которой

и приводит к его зажиганию. Обычно длительность второй стадии на-

много меньше общего времени задержки зажигания.

Я. Б. Зельдович [39] разработал теорию локального зажигания го-

рючих газовоздушных смесей от искровых разрядов, согласно кото-

smelkov_new.indd 132

28.05.2009 19:32:01

133

2.1. Общие сведения

рой искровой разряд способен поджечь такую смесь при следующем

условии:

d

= 4

√2

δ

,

где

d

— диаметр критического объема горючей смеси, нагреваемой разрядом

до температуры воспламенения;

δ

— ширина зоны горения.

Авторы [40] изучали сопряженный теплообмен между нагреты-

ми инертными телами и реагирующей средой. Предполагается, что

нагретая частица сферической формы, выполненная из материала

с конечной теплопроводностью, внезапно (мгновенно) попадает в

пространство, заполненное реагирующей смесью. Задача сводит-

ся к решению уравнений теплопроводности для частицы и реаген-

та, а также уравнения химической кинетики с соответствующими

начальными и граничными условиями. Задача решалась численно

итерационно-интерполяционным методом.

В результате решения получены поля температур частицы и реа-

гента для различных моментов времени. Установлено, что возможны

два режима воспламенения. Первый режим реализуется тогда, когда

радиус частицы близок к критическому. В этом случае температура

на поверхности частицы сначала убывает вследствие теплоотдачи

в смесь, а затем возрастает за счет теплоты реакции реагента. Если

радиус частицы значительно больше критического, то в этом случае

имеет место другой режим воспламенения, при котором температура

на поверхности частицы сразу начинает возрастать за счет теплоты

реакции. В работе приведена интерполяционная формула для опре-

деления критического радиуса частицы, при которой еще происходит

воспламенение смеси.

Обзор работ показал, что в настоящее время существуют следую-

щие три теории воспламенения твердых реагирующих веществ: газо-

фазная, твердофазная (тепловая) и гетерогенная.

В рамках газофазной теории [37] предполагается, что компо-

нентные топлива разлагаются в результате термического процесса,

а затем взаимодействуют в интенсивной экзотермической реакции,

проходящей в газовой фазе. Считается, что реакция, лимитирующая

smelkov_new.indd 133

28.05.2009 19:32:01

134

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

скорость процесса, происходит в газовой фазе вблизи поверхности

топлива.

Твердофазная теория предполагает, что процесс воспламенения

полностью определяется тепловыделением в неразрушающемся реа-

гирующем твердом топливе.

В рамках гетерогенной теории зажигания предполагается, что

определяющими являются гетерогенные реакции между газообраз-

ным окислителем и твердым горючим [40, 41].

Каждая из рассмотренных выше теорий является в некотором смыс-

ле предельной. Существование трех теорий зажигания объясняется

различными химическими и теплофизическими свойствами изучае-

мых твердых веществ.

В работе по определению воспламеняющей способности ча-

стиц металлов, возникающих при КЗ, наибольшее внимание уде-

лялось поиску параметров, дающих количественную оценку этому

явлению при прямом воздействии частиц на горючее вещество [10,

42]. Прикладным направлением этих работ являлось создание ме-

тодики по определению причастности к пожарам частиц металлов

при КЗ.

2.2. Экспериментальные исследования теплофизических

параметров частиц металлов при КЗ

дисперсность частиц.

Многочисленными исследованиями было

установлено, что причиной образования частиц металлов является

электрический взрыв жидкой перемычки проводниковых материа-

лов, возникающий в зоне КЗ [43].

Условием взрыва перемычки является равенство

Q

п

=

Q

исп

где

Q

п

— количество теплоты, выделившейся в перемычке за время КЗ, Дж;

Q

исп

— количество теплоты, необходимой для испарения перемычки.

По данным [44]:

smelkov_new.indd 134

28.05.2009 19:32:01

135

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

где

І

к

— ток короткого замыкания, А;

ρ

— удельное сопротивление жидкого

металла, Ом·м;

l

к

— длина перемычки в момент взрыва, м;

τ

к

— длительность

тока КЗ, с;

d

эл

— диаметр электрода, м.

Диаметр перемычки

d

, характерный для взрывного процесса, вы-

ражается формулой [45]

где

J

— плотность тока в начале взрывного процесса.

Обычно [46] J = (1

÷

5) ·10

7

А/см

2

, тогда

,

где

q

п

— удельная теплота фазового превращения металла, Дж/кг;

γ

— плот-

ность расплавленного металла, кг·м

—3

.

Из условия взрыва перемычки [46] необходимая длительность КЗ

составляет

.

Близость значений

τ

к

, полученных расчетом и экспериментом,

подтверждает правильность механизма разбрызгивания металла пу-

тем электрического взрыва [44]. Взрывообразное разрушение пере-

мычки приводит к образованию ударной волны, разбрызгивающей

жидкий металл, после чего возникающий дуговой разряд с темпера-

турой в зоне канала дуги около (3000—6000) К вызывает газодина-

мический удар, который и сообщает ускорение частицам металла.

Масса выброшенных частиц пропорциональна интегралу тока КЗ

∫

I

к

d

τ

. Возникающие при испарении жидкой перемычки упругие силы

smelkov_new.indd 135

28.05.2009 19:32:01

136

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

паров металла создают дополнительную силу отталкивания электро-

дов, при этом температура точек, замкнувшихся в режиме КЗ прово-

дников, может увеличиваться от окружающей температуры до темпе-

ратуры кипения материала электрода в зависимости от значения тока

КЗ и его длительности.

Так как начальная температура, размеры, скорость вылета, степень

распределения по диаметрам и вероятность появления конкретных

частиц в спектре играют важную роль в разработке количественной

оценки пожарной опасности частиц алюминия, то одной из задач ис-

следования и является определение этих параметров непосредствен-

но в зоне КЗ.

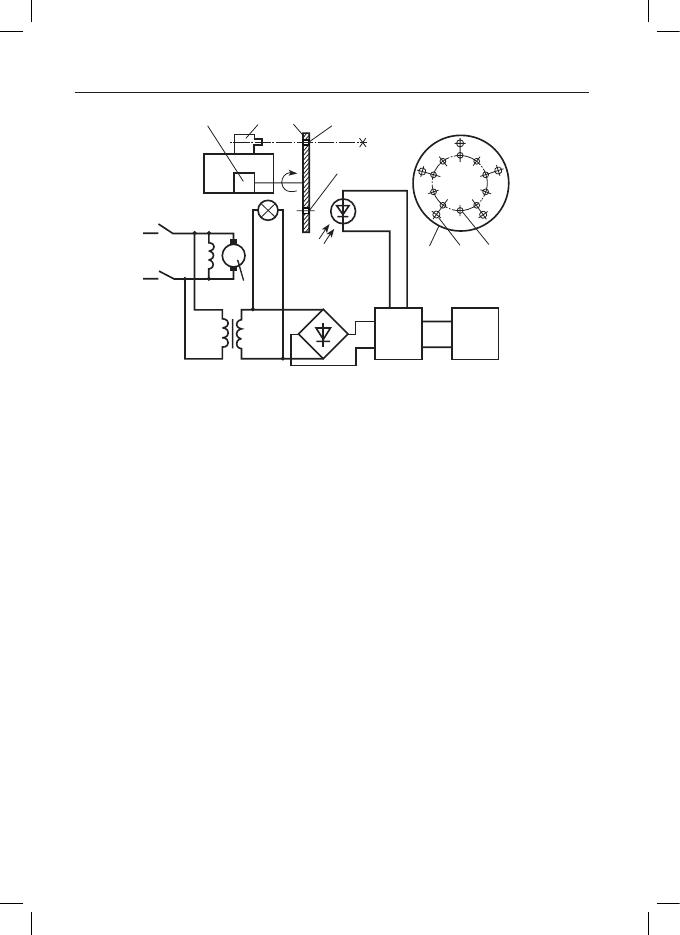

Для выполнения всего комплекса экспериментальных исследова-

ний во ВНИИПО МВД СССР была разработана лабораторная уста-

новка, которая позволяла осуществлять:

• КЗ на постоянном и переменном токах;

• сбор частиц;

• постоянную скорость сближения проводников (принятую рав-

ной 2,4·10

—3

м/с);

• регулирование величины токов КЗ;

• осциллографирование тока и напряжения на постоянном и пе-

ременном токах и мощности на переменном токе;

• синхронизацию включения и выключения осциллографов с

моментом замыкания и размыкания электродов;

• дистанционное управление моментом КЗ и полную автомати-

зацию экспериментальных исследований.

Для определения размеров, образующихся при КЗ частиц, в уста-

новке использовался вращающийся цилиндр, в котором непосред-

ственно и проводилось замыкание проводов.

Внутренняя полость цилиндра изготовлена таким образом, что при

вращении цилиндра происходит вытеснение залитого в него спирта с

образованием тонкого слоя (не менее 5 мм) на его боковой поверх-

ности и на дне. Частота вращения электродвигателя имеет плавную

регулировку и составляет около 200 об/мин. Внутренняя полость ци-

линдра продувается аргоном, который предотвращает горение частиц

и спирта при КЗ.

smelkov_new.indd 136

28.05.2009 19:32:02

137

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

После КЗ образовавшиеся частицы металла попадают непосред-

ственно в жидкую фазу (спирт), которая смягчает их удар о стенку,

предотвращает сплющивание, разбрызгивание и быстро охлаждает.

Количеством частиц, вылетающих в верхнее незакрытое отверстие

цилиндра, как показала экспериментальная проверка, можно пре-

небречь, так как в каждом опыте теряется не более 3—4 частиц, что

составляет менее 0,5 % их общего количества.

Замыкание проводников осуществляется с помощью приводно-

го механизма с использованием захватов, приспособленных для

крепления проводов (электродов). Один из проводов (нижний) не-

подвижен, а второй перемещается в вертикальном направлении до

соприкосновения с нижним. Питание на электроды подается от ис-

точников пос-тоянного тока (преобразователь ВКСМ-1000) и пере-

менного тока (силовой трансформатор ТМ-320/6/04). Электрическая

схема автоматизированного управления установкой подробно описа-

на в [10] и здесь не приводится.

Методикой предусматривалось проведение КЗ между установочны-

ми проводами марок ПВ сечений 1 и 1,5 мм

2

или марок АПВ сечений

2,5; 4 и 6 мм

2

. В ходе опытов определялись потеря массы электродов

∆

G

эл

, масса частиц

∆

G

ч

и масса испарившейся части электродов

∆

G

исп

:

∆

G

эл

=

G

1

—

G

1

;

∆

G

исп

=

∆

G

эл

—

∆

G

ч

,

где

G

1

— масса электродов до КЗ;

G

1

— масса электродов после КЗ.

Относительная потеря массы рассчитывалась по формулам:

Экспериментальные КЗ для данного сечения и материала токо-

проводящей жилы проводились сериями по десять опытов в каждой

для четырех установившихся значений токов КЗ.

Определение дисперсности алюминиевых и медных частиц вы-

полнялось методом ситового анализа (использовался набор из девяти

сит с размером ячеек от 50 до 3000 мк).

smelkov_new.indd 137

28.05.2009 19:32:02

138

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

Дисперсный состав частиц выражается дифференциальной кри-

вой массового распределения

q

(

D

), которая определяет массовую

долю частиц с диаметрами

D

;

D

+

q

(

D

):

.

При обработке результатов по измерению частиц удобно также

применять интегральные кривые распределения, показывающие, ка-

кая доля частиц по массе обладает диаметром, большим или мень-

шим данной величины

D

.

Энергия

W

, выделившаяся в зоне КЗ, вычислялась по осцилло-

граммам путем интегрирования мгновенных значений токов и на-

пряжений:

,

где

u

— мгновенное значение напряжения;

i

— мгновенное значение тока;

τ

к

—

время КЗ.

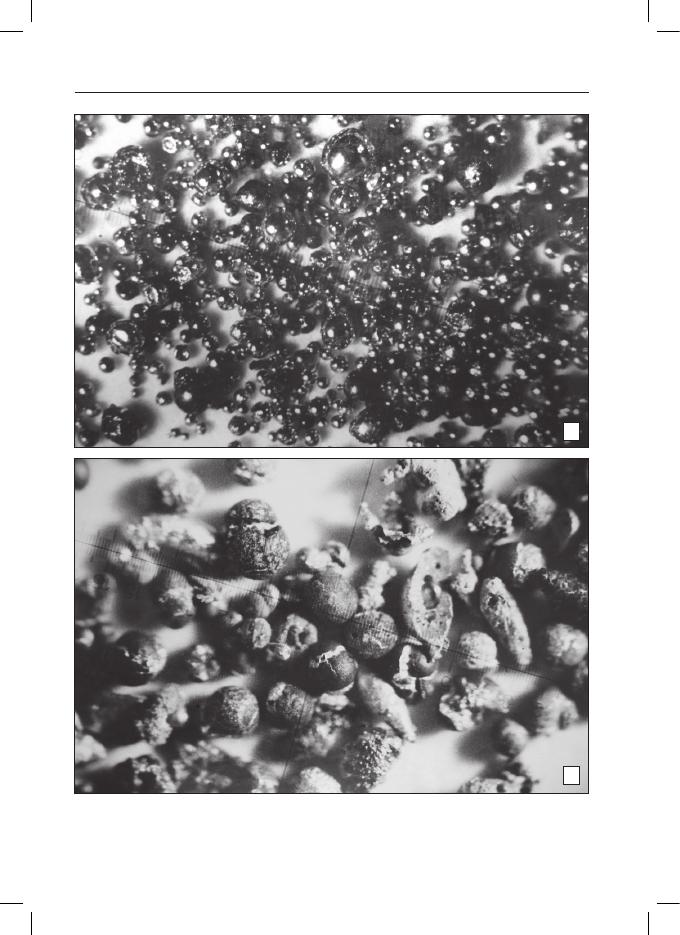

Изучение алюминиевых и медных частиц, образовавшихся в зоне

КЗ, показывает, что они обладают значительной полидисперсностью

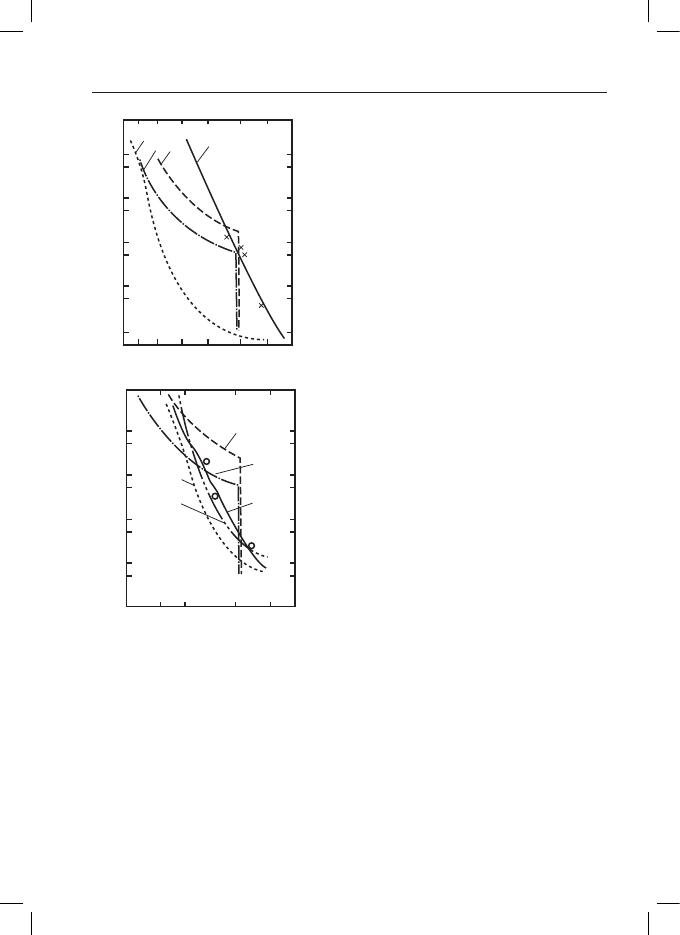

(от нескольких мкм до 3 мм, рис. 2.1).

Поэтому недостаточно характеризовать размеры частиц «сред-

ним» диаметром, а необходимо дать распределение их размеров (диа-

метров) в зависимости от электрических параметров сети.

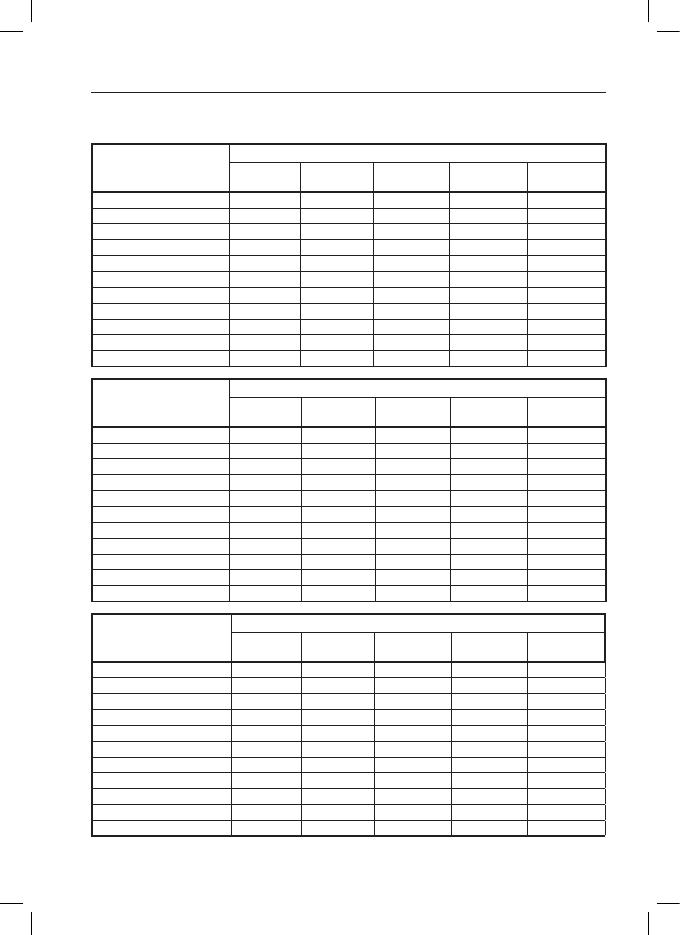

Из табл. 2.1, полученной на основании экспериментальных ис-

следований, видно, что относительная масса частиц практически не

зависит от сечения и материала проводников, напряжения (в преде-

лах до 1000 В), рода и силы тока (косвенная оценка через напряже-

ние и сопротивление проводов) и составляет 81—86 % массы всего

«вырванного» из электродов металла. Пары и оксиды составляют

14—19 %. Эти данные согласуются с исследованиями явлений в сва-

рочных процессах [43], где на долю паров и оксидов приходится до

10 %, а в некоторых случаях — до 20—25 % массы выплавленного

электрода.

smelkov_new.indd 138

28.05.2009 19:32:02

139

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

Рис. 2.1. Вид частиц, образовавшихся при коротком замыкании проводов с

токопроводящими жилами:

а

— медной;

б

— алюминиевой

а

б

smelkov_new.indd 139

28.05.2009 19:32:05

140

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

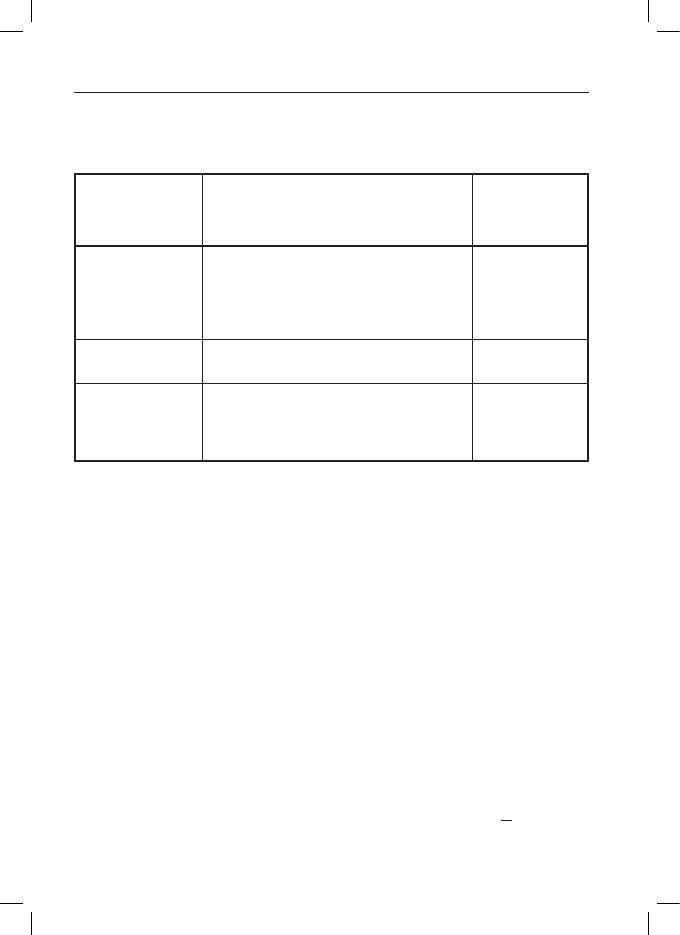

Ниже для различных значений диаметров частиц приведены дан-

ные об их количественном соотношении, полученные методом сито-

вого анализа и подсчета количества частиц в каждой фракции:

Средний диаметр, мк

2050 1200 815 490 250 180 130

80

25

Среднее количество

частиц, шт.

1

7

36

162 436 291 671 315

1

Среднестатистическое число частиц, образующихся при КЗ, со-

ставляет 1640 шт.

Приведенный метод подсчета количества частиц, естественно, не

совсем точен, поскольку их форма отличается от сферы.

По результатам ситового анализа, выполненного после большого

количества экспериментов, построены усредненные интегральные

кривые распределения размеров алюминиевых и медных частиц для

различных значений плотностей тока в сети 80 В постоянного тока,

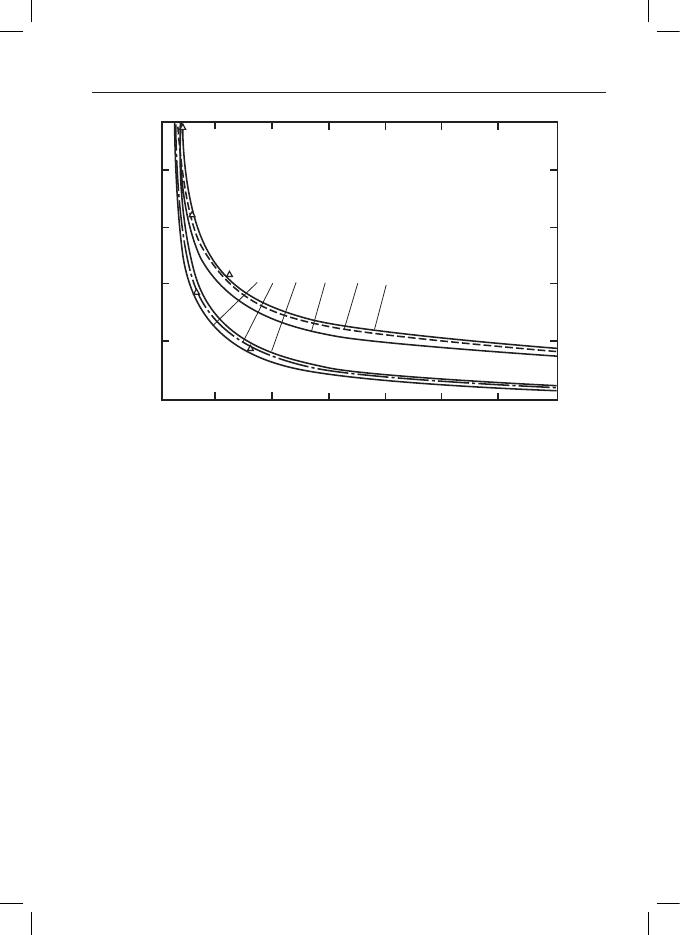

220 и 380 В — переменного тока, по которым на рис. 2.2 и 2.3 построе-

ны дифференциальные функции распределения.

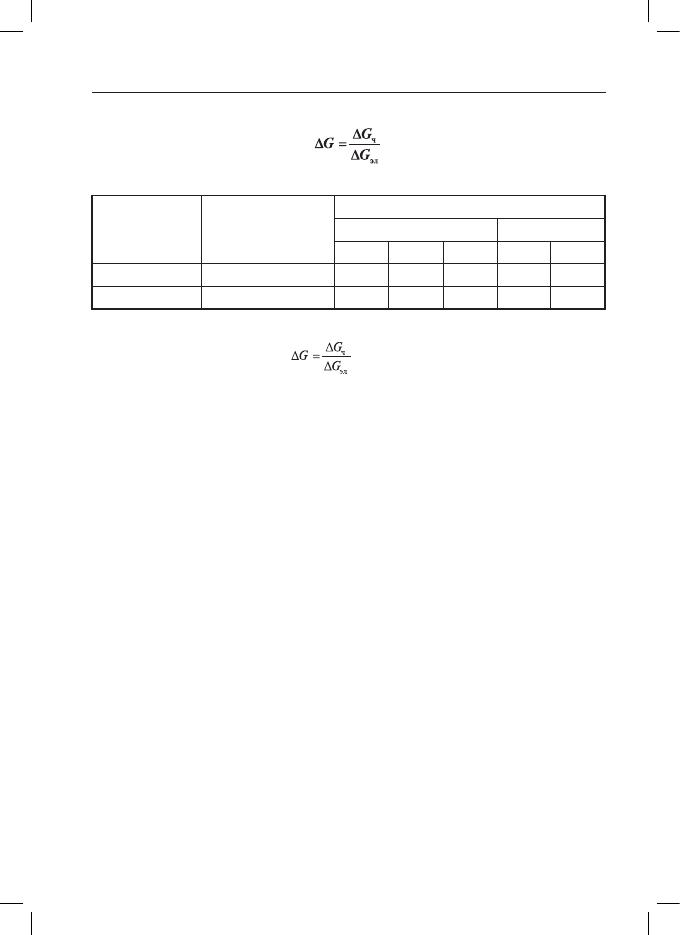

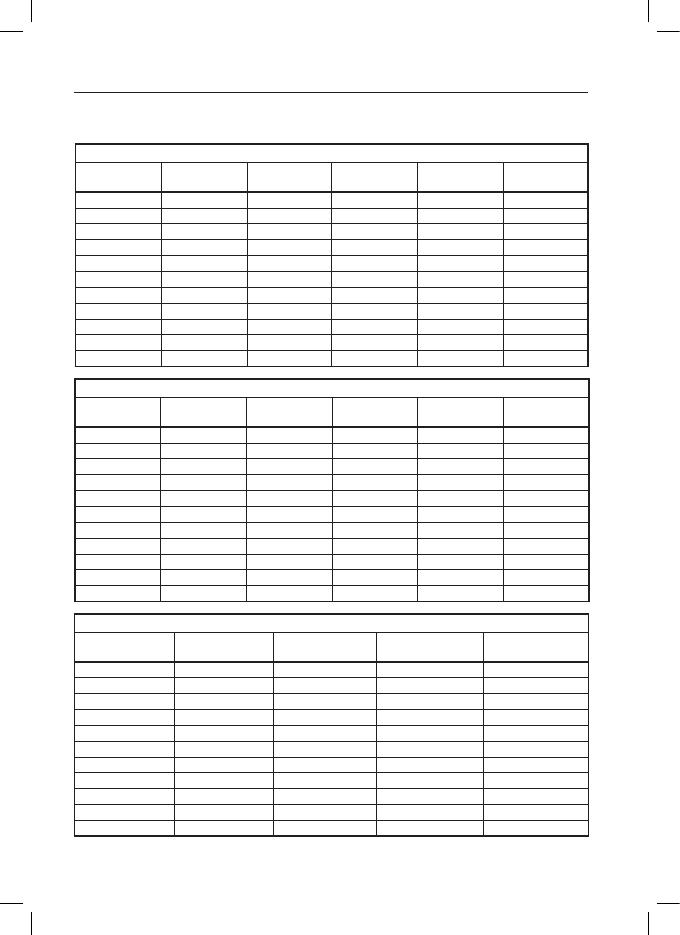

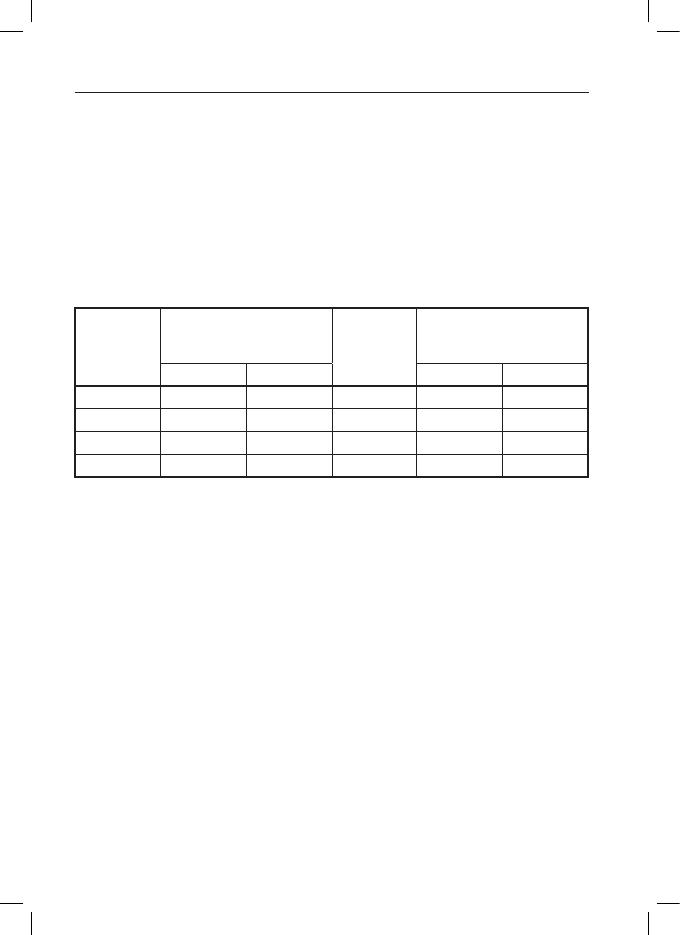

Таблица 2.1

Зависимость отношения

от рода и значения тока,

материала и сечения токопроводящих жил

род тока

Напряжение

источника питания,

В

Отношение

∆

G при сечении жилы, мм

2

алюминиевой

медной

2,5

4

6

1,5

2,5

Постоянный

80

0,84

0,84

0,86

0,85

0,85

Переменный

220

0,85

0,85

0,85

0,84

0,84

Примечания:

1. Каждое значение величины

есть среднее арифметическое значение из

пяти экспериментов.

2. Масса металла, вырванного из электродов, состоит из следующих составляющих:

∆

G

эл

=

∆

G

ч

+

∆

G

ок

+

∆

G

исп

,

где

∆

G

ок

— масса оксидов.

smelkov_new.indd 140

28.05.2009 19:32:05

141

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

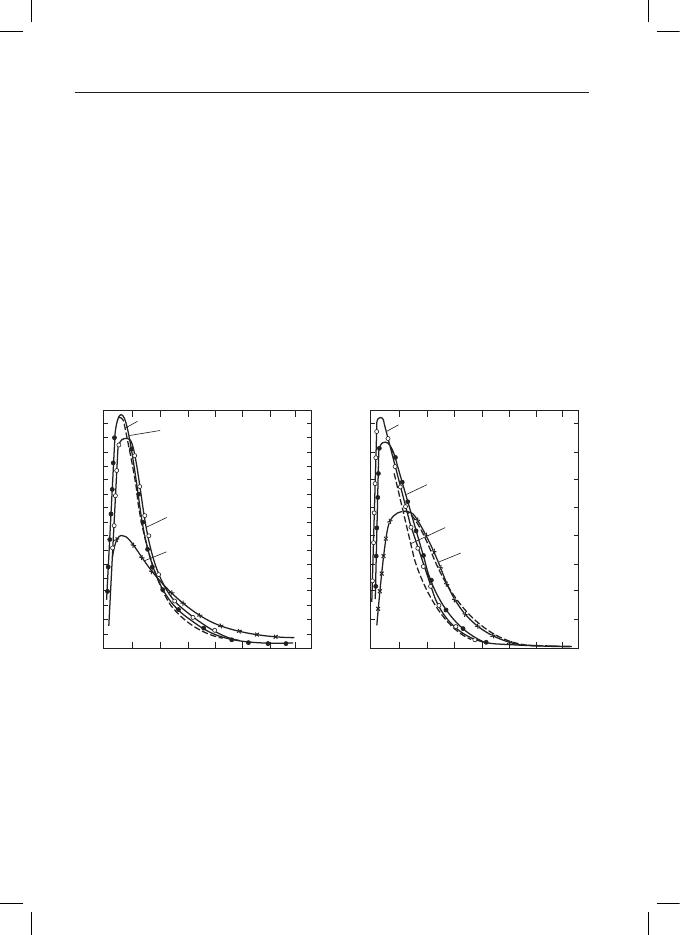

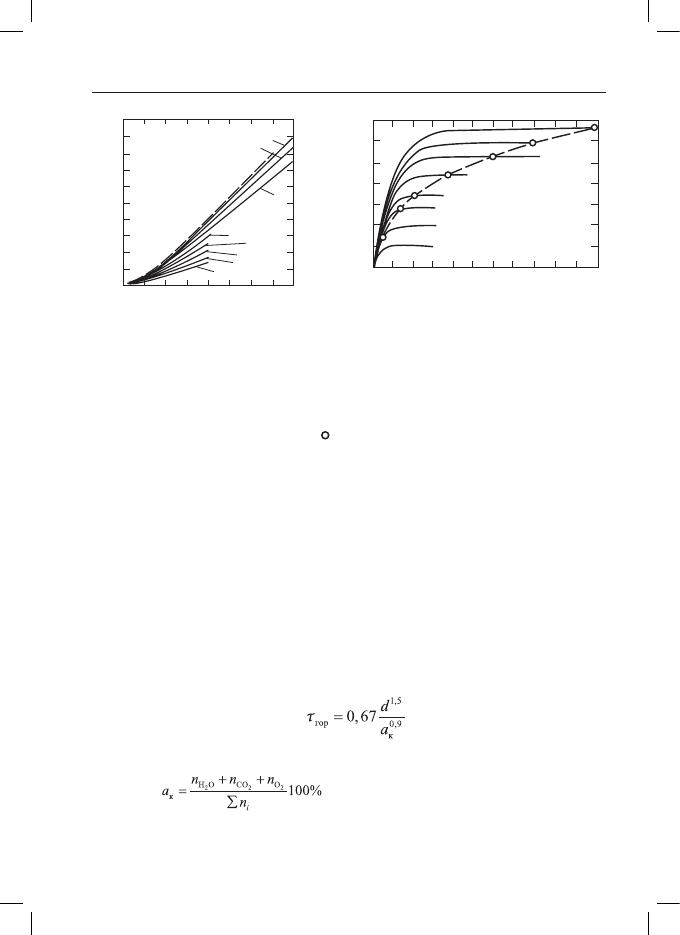

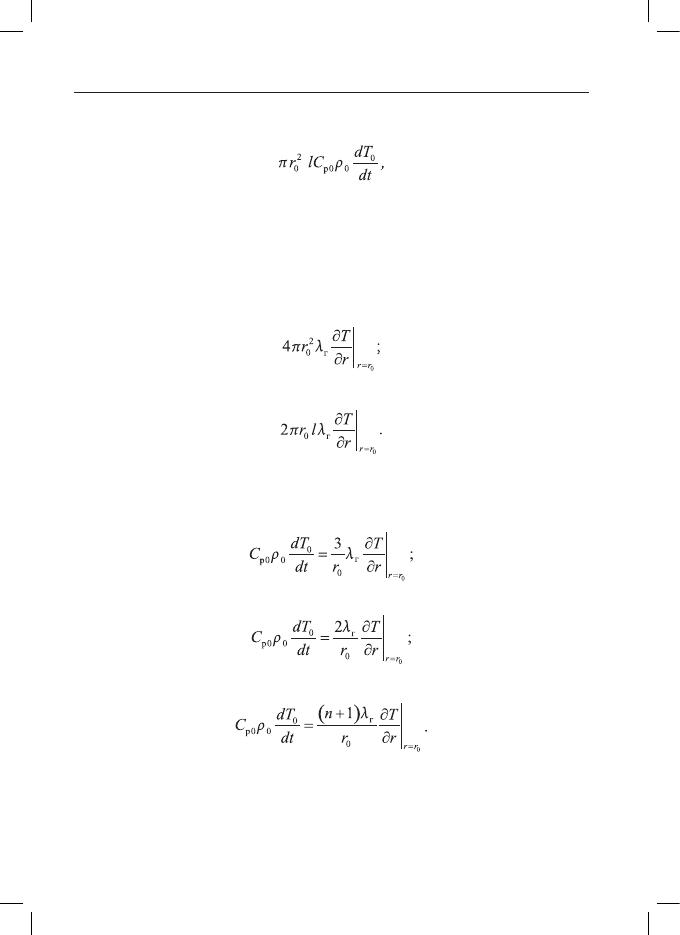

Анализ дифференциальных функций распределения размеров

частиц, выделившихся в зоне КЗ медных и алюминиевых проводни-

ков, показал, что функция распределения диаметров практически

не зависит от плотности тока КЗ. Максимум функций распределе-

ния алюминиевых частиц (кривые

2

и

3

на рис. 2.3) при КЗ в сети на-

пряжением соответственно 220 и 380 В переменного тока несколько

смещается влево по отношению к аналогичной кривой

1

в сети 80 В

постоянного тока, что свидетельствует о росте доли мелких частиц с

увеличением напряжения источника питания.

Для исследования зависимости дисперсности частиц от выделив-

шейся в зоне КЗ энергии были сгруппированы данные, полученные

в опытах с различными диапазонами энергий. Диапазоны определя-

лись как

W

ср

± 0,1

W

ср

, где

W

ср

— среднее значение энергии диапазона.

Ф

ун

кц

ия

р

ас

пр

ед

ел

ен

ия 1,6

1,4

1,2

1,0

0,8

0,6

0,4

0,2

0

0,4 0,8 1,2 1,6 2,0 2,4 d, мм

1

4

2

3

Ф

ун

кц

ия

р

ас

пр

ед

ел

ен

ия 1,6

1,4

1,2

1,0

0,8

0,6

0,4

0,2

0

0,4 0,8 1,2 1,6 2,0 2,4 d, мм

1

4

2

3

Рис. 2.2. Дифференциальные функ-

ции распределения размеров частиц,

образующихся в зоне КЗ проводов с

медными жилами:

1

—

U

= 80 В постоянного тока;

2

—

U

= 220 В переменного тока;

3

—

U

= 380 В переменного тока;

4

— теоретическая кривая для

U

= 380 В переменного тока

Рис. 2.3. Дифференциальные функ-

ции распределения размеров частиц,

образующихся в зоне КЗ проводов с

алюминиевыми токопроводящими

жилами:

smelkov_new.indd 141

28.05.2009 19:32:05

142

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

Исследования показали, что характер функций распределения (дис-

персный состав) алюминиевых и медных частиц не зависит в иссле-

дованных диапазонах от выделившейся энергии в зоне КЗ.

Показанные на рис. 2.2, 2.3 функции распределения частиц при

КЗ в цепях 220, 380 В переменного тока и 80 В постоянного тока яв-

ляются усредненными кривыми для всех диапазонов энергий.

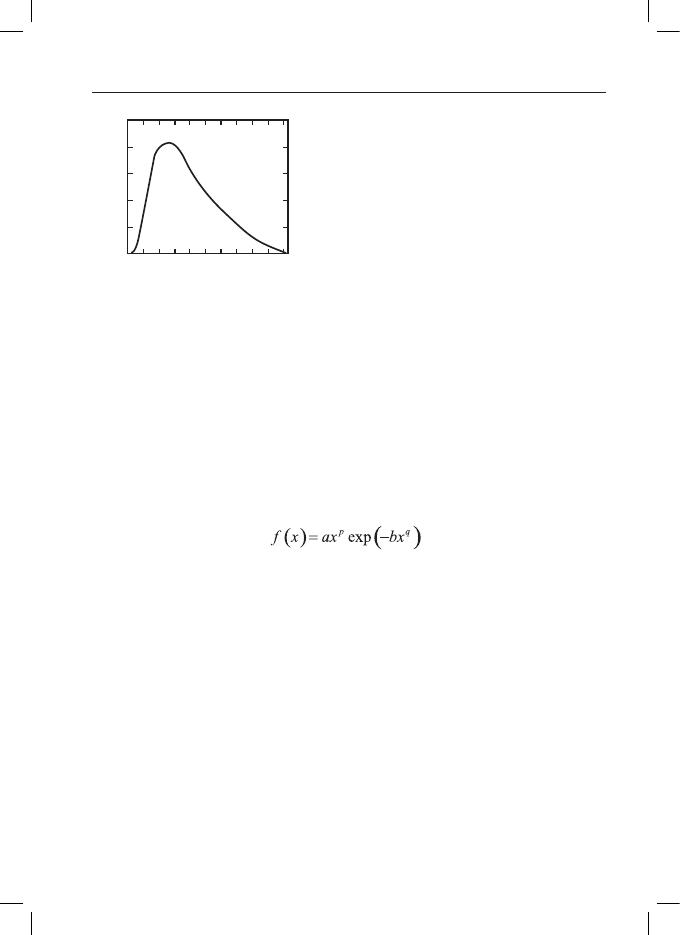

Для математического описания кривых, представленных на рис. 2.2,

2.3, было исследовано несколько аппроксимирующих функций. Ана-

лиз литературы по этому вопросу показал, что в момент вылета из зоны

КЗ частицы металла находятся в расплавленном состоянии, поэтому

естественно было предположить, что последующий газодинамический

удар будет воздействовать на расплавленную перемычку так же, как

воздействует скоростной поток на струю жидкости.

В связи с этим предположением была использована функция рас-

пределения по размерам частиц, образующихся при дроблении жид-

кости скоростным потоком газа, анализ которой дан в работе [48]:

.

(2.1)

Найдем связь между параметрами функции (2.1). Размер частиц,

число которых в распределении максимально

х

max

, может быть най-

ден из условия

,

(2.2)

откуда

.

Параметр

а

находится по известному значению функции в макси-

мальной точке:

(2.3)

Путем подбора параметров

р

,

q

на ЭВМ найдены коэффициен-

ты

a

,

b

по формулам (2.2), (2.3), значения которых приведены на

рис. 2.2, 2.3.

smelkov_new.indd 142

28.05.2009 19:32:05

143

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

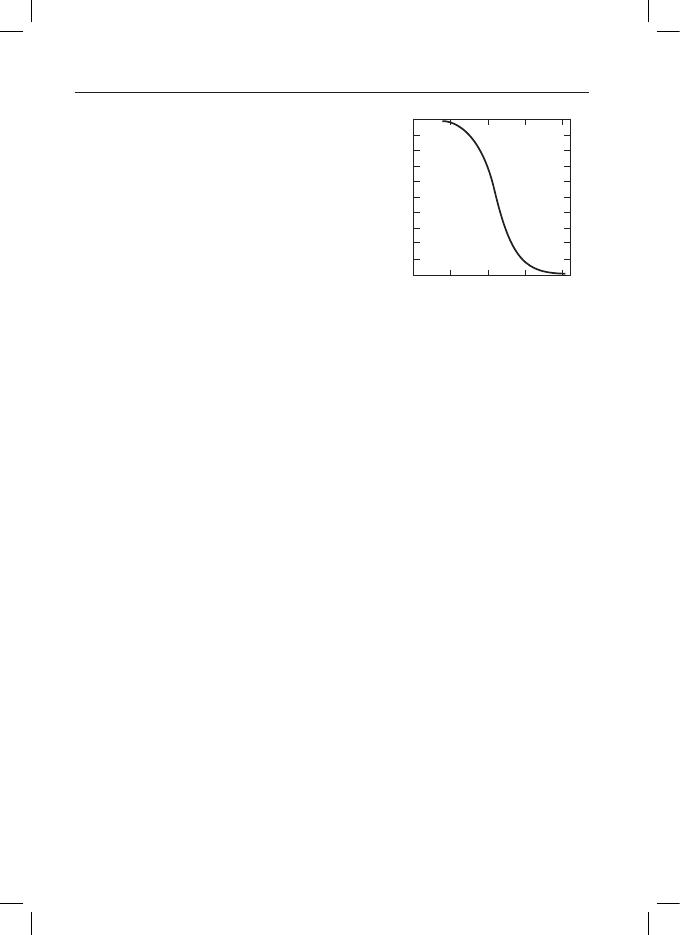

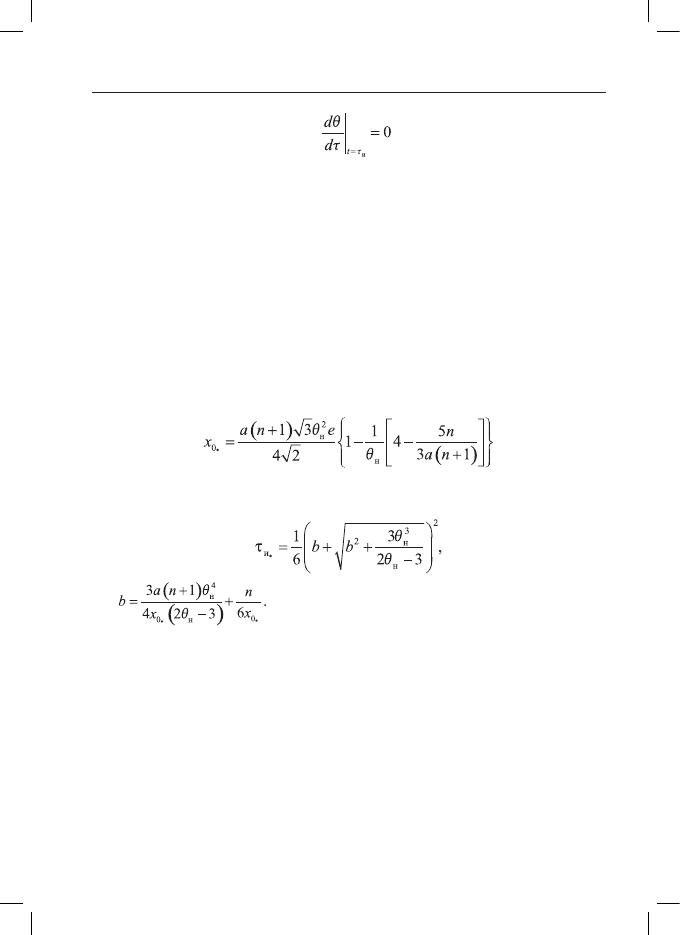

На рис. 2.3 показаны эксперимен-

тальная кривая

1

и аппроксимирую-

щая ее кривая (пунктир). Максималь-

ное отклонение теоретической кривой

по оси ординат не превышает 5 %, что

лишний раз подтверждает гипотезу

о дроблении расплавленной жидкой

перемычки в зоне КЗ волной газоди-

намического удара.

Экспериментальная кривая вероят-

ности появления частиц алюминия в

функции распределения размеров по-

казана на рис. 2.4.

Температура нагрева.

Температура частиц является одной из основ-

ных характеристик их пожарной опасности. Для возможностей

моделирования требуется доказать равенство температур нагрева

частиц, образующихся в реальных условиях в зоне КЗ, и частиц, вос-

пламеняемых на моделирующей установке в специальном индук-

торе.

Сложность измерения температур частиц, образующихся в зоне

КЗ, заключается в том, что эти частицы движутся. В этих условиях

единственно возможным методом, обладающим достаточной точно-

стью и достоверностью измерения температуры, является метод фо-

топирометрии, теоретические основы которого достаточно подробно

изложены в [48]. Съемка падающей частицы осуществляется с по-

мощью фоторегистратора, в котором вращается непрерывная плен-

ка. На пленку последовательно снимаются треки падающих частиц и

эталонных источников света (ЭИС).

Учитываются следующие обязательные требования к условиям

съемки:

• исследуемая частица должна падать вертикально в плоскости,

параллельной плоскости объектива фотокамеры;

• размеры частиц и тела накала ЭИС должны быть одинаковые,

фотографирование тела накала ЭИС и частицы должно производить-

ся на одном отрезке фотопленки методом наложения;

Q

0,8

0,6

0,4

0,2

0

1·10

-3

2·10

-3

d, м

Рис. 2.4. Зависимость веро-

ятности появления частиц

от их диаметра

smelkov_new.indd 143

28.05.2009 19:32:05

144

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

• съемка обоих процессов должна производиться в затемненном

помещении, так как внешнее освещение дважды накладывает на

пленку фон, который при фотометрировании вносит определенные

искажения;

• фотографирование частиц и ЭИС должно производиться при

равных расстояниях до объектов, одинаковых диафрагмах и времени

экспозиции;

• съемка должна производиться со светофильтром, имеющим

узкую полосу пропускания;

• при обработке фотоматериалов необходимо строго стабилизи-

ровать температуру растворов и время проявления пленки;

• движение фотопленки должно быть равномерным и должно

осуществляться с определенной скоростью.

Поскольку частица движется не-

равномерно, ее трек на большой

длине имеет вид кривой, угол накло-

на которой

α

постоянно изменяется.

При увеличении частоты вращения

пленки угол

α

стремится к 90°, но

при этом уменьшается исследуе-

мый участок полета частицы. Опти-

мальным для анализа является угол

α

=20

÷

40°, которому соответствуют

скорость движения пленки 0,5 м/с и

время экспозиции 1 с.

На рис. 2.5 представлена типич-

ная микрофотограмма, в левой час-

ти которой показаны плотности по-

чернения пленки (треки) от ЭИС в

относительных единицах, фиксиро-

ванных яркостных температур лам-

пы (значения их даны на графике), а

в правой части точки 1, 2, 3 соответ-

ствуют частице на разных участках

ее полета.

Т, °С

2600

ρ, отн. ед.

(·)2

(·)3

(·)1

2400

2200

2000

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

Рис. 2.5. Микрофотограмма на-

грева частиц при КЗ.

В левой части — эталонные тре-

ки при различных температурах;

в правой части — трек частицы,

измеренный в различных точках

smelkov_new.indd 144

28.05.2009 19:32:06

145

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

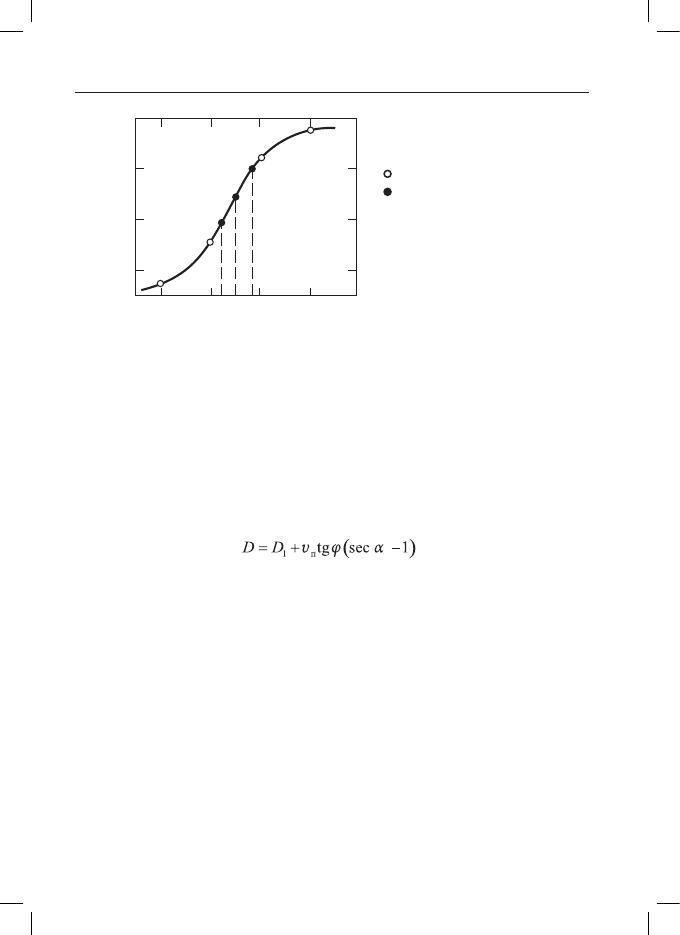

На рис. 2.6 дана кривая плотности почернения эталонных треков

D – f

(

T

) и показаны температуры частицы в соответствии с микрофо-

тограммой на рис. 2.5.

При строгом сравнении плотностей почернения треков лампы и

частицы необходимо вводить соответствующую поправку, вызванную

тем, что за одинаковый промежуток времени изображение эталонно-

го образца экспонируется на пленку на более протяженном криволи-

нейном участке.

Значение этой поправки определяется из выражения

,

где

D

— действительная плотность трека частицы;

D

1

— измеренная плот-

ность трека частицы;

υ

п

— скорость пленки;

α

— угол наклона следа частицы

в данной точке к направлению движения пленки; tg

φ

— стандартная харак-

теристика пленки.

Значение tg

φ

определяется экспериментально путем снятия за-

висимости

D

=

f

(

υ

п

) при постоянном токе (температуре) эталонной

лампы [угол

φ

определяет наклон кривой

D

=

f

(

υ

п

) к оси

υ

п

].

В работе [10] было произведено 74 измерения плотности различ-

ных треков частиц, часть из них включала повторные измерения од-

них и тех же треков, но в разных участках кривой. Эти обобщенные

данные распределены по группам с интервалом 100 °С и приведены

ниже.

Плотность, отн. ед.

0,8

0,6

0,4

0,2

2000 2200 2400 2600 Т, °С

(·)2

(·)3

(·)1

Рис. 2.6. Зависимость относи-

тельной плотности почерне-

ния пленки от температуры:

— градуированные точки;

— яркостная температура

частиц во время полета, изме-

ренная в различных точках

smelkov_new.indd 145

28.05.2009 19:32:06

146

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

Интервал температур, °С

2000—2100

2100—2200

2200—2300

Количество данных в интервале

2

3

15

Доля от общего числа данных

0,058

0,088

0,441

Интервал температур, °С

2300—2400

2400—2500

2500—2600

Количество данных в интервале

9

4

3

Доля от общего числа данных

0,205

0,117

0,088

Следует отметить, что здесь при-

ведены истинные температуры горя-

щих частиц, для получения которых

на измеренные при фотометрирова-

нии яркостные температуры частиц

и эталонных ламп вводилась поправ-

ка на величину спектрального коэф-

фициента излучения

ε

, зависящего

от температуры тела и длины волны

λ

излучения (для горящего алюми-

ния

λ

=0,65 мк,

ε

= 0,4) [49]. По этим

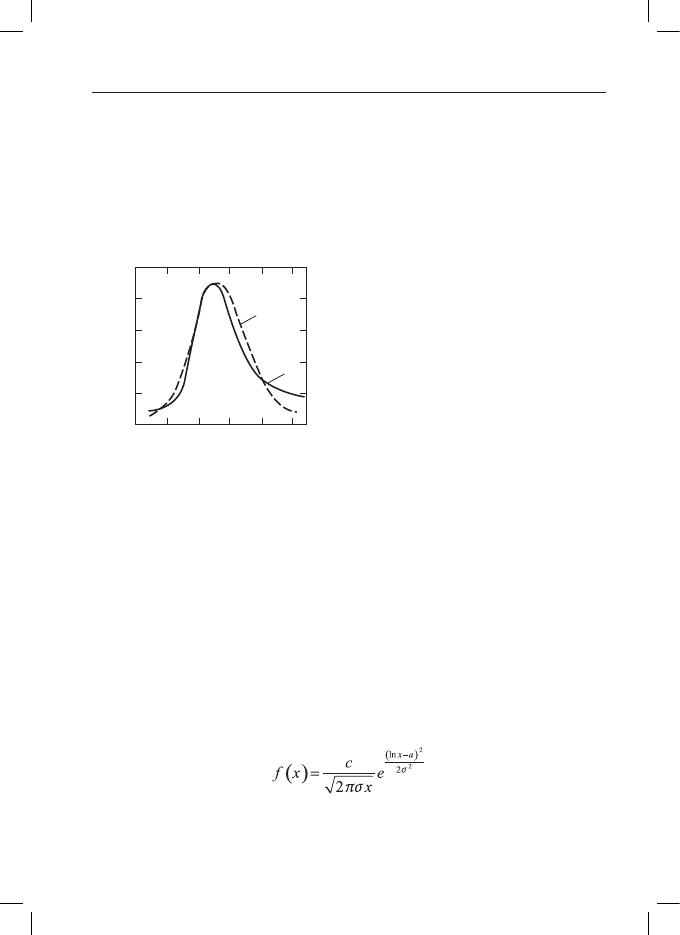

данным на рис. 2.7 построена кривая

2

относительного распределения тем-

ператур горящих алюминиевых частиц, характер которой показыва-

ет, что наибольшая доля измеренных температур лежит в интервале

от 2200 до 2300 °С, а весь диапазон температур колеблется от 2000 до

2600 °С. Такой разброс можно объяснить несколькими причинами —

регистрацией процесса на разных стадиях горения частицы, различ-

ным диаметром частиц (от 0,5 до 2,5 мм) и разными скоростями их

движения. В целом точность такого метода оценивается в 15 % [42].

Полученная экспериментальная кривая

2

относительного распре-

деления температур частиц алюминия математически аппроксими-

руется кривой логарифмически нормального распределения

1

вида

с коэффициентами с = 115; а= 7,73;

σ

= 0,044.

Вероятность появ

ления частицы

с температурой Т

0,5

0,4

0,3

0,2

0,1

0

2100 2200 2300 2400 Т, °С

1

2

Рис. 2.7. Вероятность распреде-

ления температур

smelkov_new.indd 146

28.05.2009 19:32:06

147

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

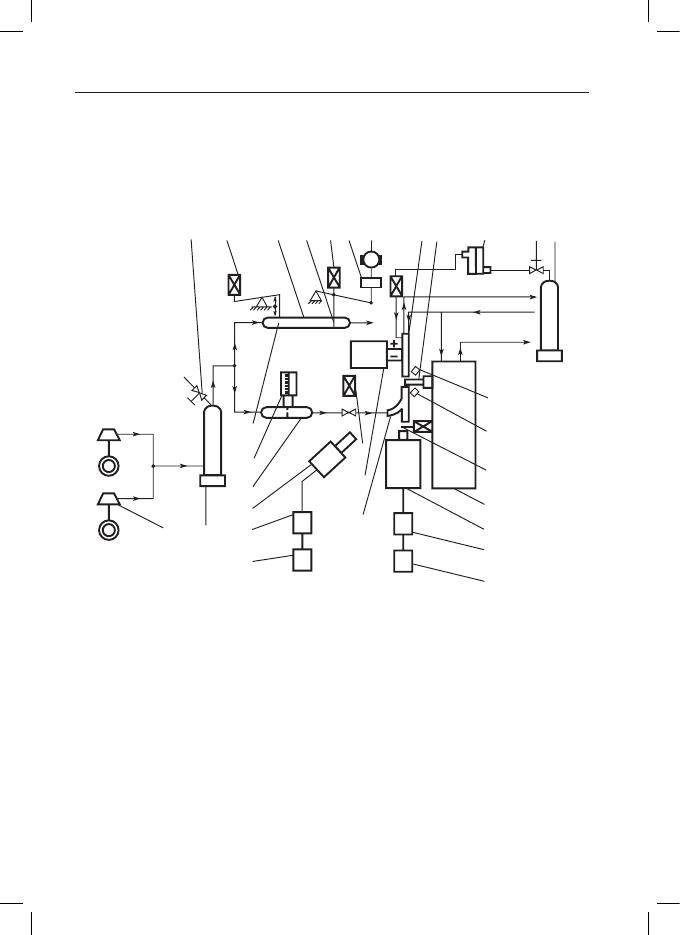

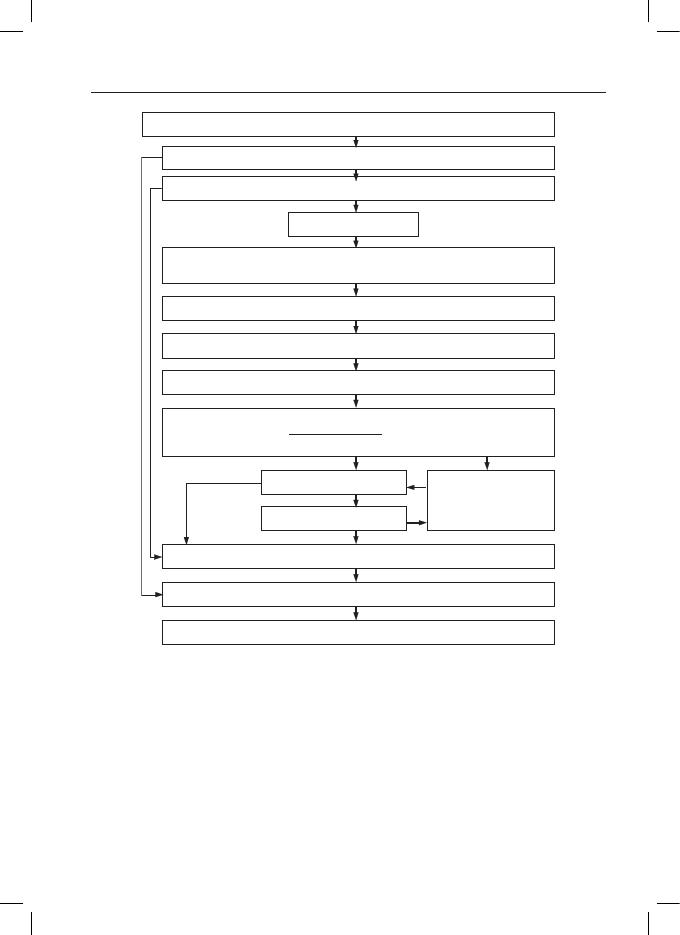

Определение температуры частицы на модели.

Моделирование го-

рящей в полете частицы, аналогичной тем, которые образуются при

КЗ, осуществлялось на стенде-имитаторе (рис. 2.8). Алюминиевая ча-

стица заданного диаметра «взвешивается» в электромагнитном поле

1

2

3

4 5 6 7

8 9

10

11 12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

Вода слив

30

Вода слив

Воздух

Вода охлаждение

Рис. 2.8. Установка для определения теплофизических параметров частиц

металлов:

1

— дренажный вентиль;

2

— электромагнит заслонки отсечки дренажа ЭМ-1;

3

— регулятор расхода воздуха;

4

— воздушная заслонка регулятора расхода возду-

ха;

5

— электромагнит заслонки регулятора расхода воздуха ЭМ-2;

6

— редуктор,

7

— электродвигатель;

8

— плазмотрон;

9

— высокочастотный индуктор;

10

— ро-

таметр;

11

— вентиль;

12

— баллон с аргоном;

13

— датчик воспламенения части-

цы металла;

14

— датчик погасания частицы металла;

15

— электромагнит заслонки

калориметра ЭМ-3;

16

— высокочастотная установка ВЧИ-4-10;

17

— калориметр;

18

— усилитель И-37;

19

— самописец Н-37;

20

— аэродинамическая трубка;

21

— источник постоянного тока;

22

— электропневмоклапан ЭМ-4;

23

— воздуш-

ная заслонка отсечки дренажа;

24

— микроманометр;

25

— трубка с диафрагмой;

26

— цветовой пирометр;

27

— блок электроники;

28

— ресивер;

29

— воздушный

компрессор;

30

— регистратор температуры

smelkov_new.indd 147

28.05.2009 19:32:06

148

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

индуктора и зажигается при помощи плазмотрона. Затем она обду-

вается воздушными потоками различной скорости и таким образом

имитируется ее падение с определенной высоты.

В задачу исследований входит определение температур горения

этих частиц на различных этапах их движения в зависимости от их

диаметра (1,5; 2; 2,5; 3 мм) и высоты падения (скорости обдува — 2,

4, 6, 8 м/с).

Стенд состоит из четырех основных частей, работа которых кон-

тролируется автоматической схемой управления:

• узла взвешивания частицы в электромагнитном поле;

• узла перегрева и воспламенения частицы плазмотроном;

• аэродинамического стенда;

• калориметрического узла.

Решение о включении описания стенда во вторую редакцию книги

было продиктовано теми соображениями, что, по имеющимся в ин-

ституте данным, аналогичных исследований ни у нас в стране, ни за

рубежом, с момента выхода первой редакции книги, не проводилось

и они (исследования) продолжают оставаться оригинальными.

Используемые при выполнении исследований виды и марки при-

боров, естественно, за прошедшее время могли быть усовершенство-

ваны и здесь они приводятся в качестве «ориентиров» для тех иссле-

дователей, которые решили сказать свое слово в этом весьма трудном

и интересном направлении исследований.

В

узел взвешивания частицы

входят высокочастотный медный ин-

дуктор с последовательным «обратным витком» и питающая его вы-

сокочастотная установка типа ВЧИ-4-10. В индукторе один виток

находится под висящим металлом, а другой, с магнитным полем об-

ратного направления, расположен над ним. В результате суммарного

взаимодействия гравитационных и электромагнитных сил жидкая

капля металла удерживается в состоянии равновесия без соприкос-

новения с индуктором.

Узел перегрева и воспламенения частицы

состоит из плазмотрона,

источника постоянного тока, питающего плазмотрон, системы по-

дачи аргона и охлаждающей воды и осциллятора для зажигания дуги.

Напряжение источника ВС-500 подается на катод и анод плазмотро-

smelkov_new.indd 148

28.05.2009 19:32:06

149

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

на. Аргон, проходя через зону дугового разряда, ионизируется и на-

гревается. Находясь в состоянии плазмы (Т

≈

6000 К), нагретый газ

(факел) направляется на висящую в индукторе сферическую частицу

металла и зажигает ее.

Аэродинамический стенд

служит для моделирования падения горя-

щих частиц с различных высот. Обдув частицы воздухом в индукторе

осуществляется с помощью трубки, соединенной через электромаг-

нитный клапан и микроманометр с ресивером компрессора. Скорость

потока устанавливается равной теоретической скорости свободно-

го падения частицы, что обеспечивается системой автоматического

управления электромагнитами и электродвигателем.

Калориметрический узел

состоит из калориметра, помещенного в

водяной термостат типа ТС-16. Медный блок калориметра, закреп-

ленный на крышке оболочки, имеет отверстие для гильзы, в которую

сбрасываются частицы металла. Для устранения утечек теплоты при-

емное отверстие гильзы прикрыто крышечкой, автоматически сраба-

тывающей перед сбрасыванием частицы. Градуировка калориметра

осуществляется с помощью нагревателя; измерение температуры

блока выполняется четырехплечим термометром сопротивления.

Для автоматизации исследований, повышения точности и воспро-

изводимости результатов служит система автоматического управле-

ния экспериментальными стендами, которая позволяет обеспечить

один из следующих четырех режимов исследований:

а) воспламенение частицы, фиксацию момента воспламенения,

включение постоянной скорости обдува на период заданного ин-

тервала времени, искусственное прекращение процесса горения по

окончании интервала времени путем сброса частиц в калориметр

(для определения теплосодержания) или непосредственно на горю-

чий материал;

б) воспламенение частицы, фиксацию момента воспламенения,

включение постоянной скорости обдува на весь период горения,

фиксацию момента погасания частицы и сброс частицы;

в) то же, что в п. «б», однако скорость обдува частицы изменяется

по закону, близкому к расчетной скорости падения частицы данного

диаметра в воздушной среде.

smelkov_new.indd 149

28.05.2009 19:32:06

150

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

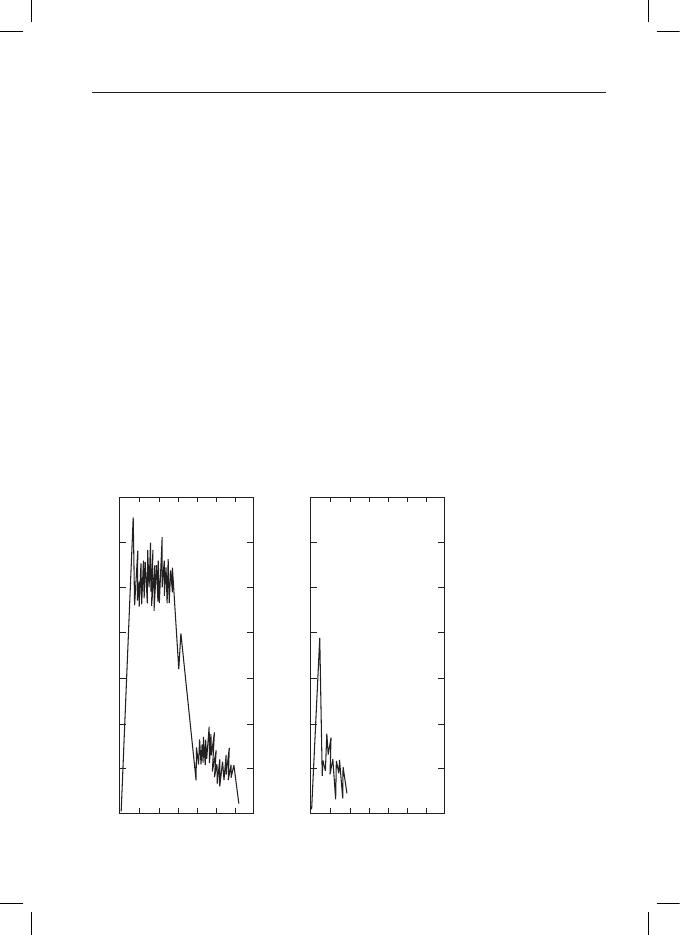

Температура частиц в процессе горения, поскольку этот процесс

кратковременный и переменный во времени, автоматически фикси-

руется самописцем. Тарировка температур производится по эталон-

ной лампе СИ-10-300, отградуированной по цветовым температу-

рам.

Измерения производятся на протяжении всего времени горения

алюминиевых частиц, которое определяется исходя из скорости дви-

жения диаграммной ленты самописца и длины записанной диаграм-

мы. Примеры температурных диаграмм приведены на рис. 2.9.

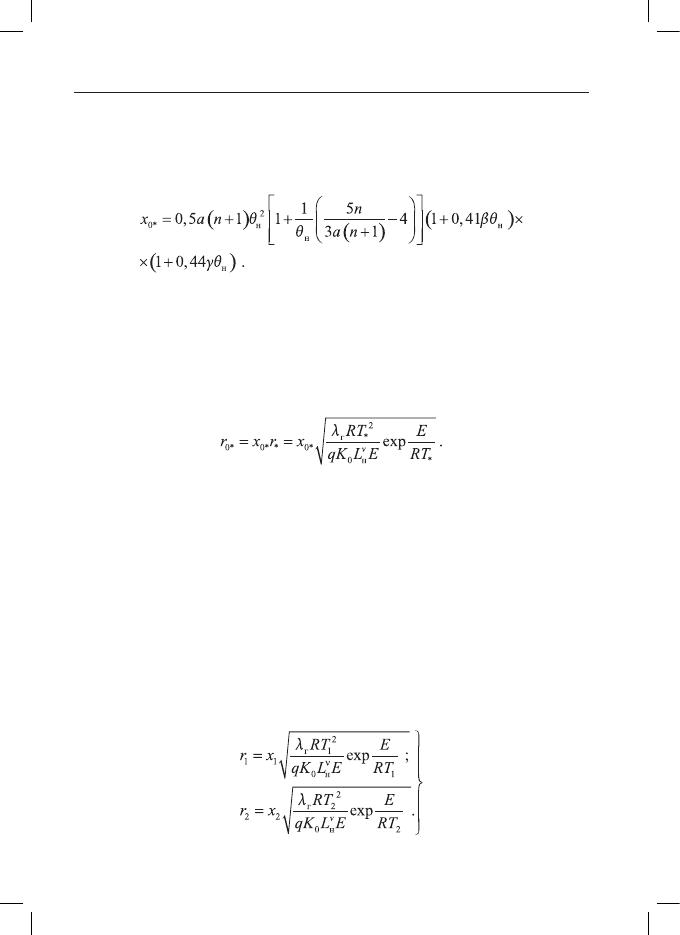

Из диаграмм видно, что процесс горения можно условно разбить

на две стадии — высокотемпературного и низкотемпературного (по

сравнению с первой стадией горения). На первой стадии, длитель-

ность которой для трехмиллиметровых частиц составляет 0,4—0,5

полного времени горения

τ

г

, температура достигает значений 2500 —

2700 °С. С уменьшением диаметра длительность периода сокраща-

ется до (0,2—0,3)

τ

г

. Температура горения частиц на второй стадии

приближается к

Т

пл

оксида алюминия и составляет 2400—2100 °С.

Т, °С

2600

2500

2400

2300

2200

2100

2000

0 2 4 6 8 10 12 t, c

а

Т, °С

2600

2500

2400

2300

2200

2100

2000

0 2 4 6 8 10 12 t, c

б

Рис. 2.9. Темпера-

турные диаграммы

горящих алюминие-

вых частиц:

а

— диаметр 3 мм,

скорость потока

8 м/с;

б

— диаметр 1,5 мм,

скорость потока

2 м/с

smelkov_new.indd 150

28.05.2009 19:32:07

151

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

При увеличении скорости воздушного потока температура частиц на

первой стадии возрастает. Это, очевидно, объясняется более интен-

сивным отводом продуктов горения, в результате чего облегчается

доступ окислителя к горящему алюминию, при этом эффект охлаж-

дения играет меньшую роль.

Исследования показали [25], что процесс горения крупных частиц

алюминия (аналогичных частицам, которые образуются при КЗ) нель-

зя объяснить, опираясь только на известные теории горения — пу-

зырьковую или парофазную. В результате была предложена следующая

модель горения крупных частиц (d > 1000 мкм), нашедшая экспери-

ментальное подтверждение.

Начальная (высокотемпературная) стадия горения частицы про-

исходит в паровой фазе равномерно по всей поверхности, что при-

водит к максимальному увеличению ее температуры (рис. 2.9). По

мере развития процесса на поверхности частицы образуются пятна

(«островки» оксида), которые постепенно обволакивают всю по-

верхность частицы (их можно наблюдать визуально через опти-

ческую систему цветового пирометра). Этому моменту времени

соответствует резкое снижение температуры частицы (вторая — низ-

котемпературная стадия горения). Кислород, диффундирующий в

зону горения, вместе с образовавшимися продуктами горения по-

вышает внутреннее давление под сплошной оболочкой, что в ко-

нечном результате приводит к ее прорыву в наиболее слабом месте

(обычно это сторона частицы, противоположная фронту набегаю-

щего воздушного потока) и образованию кратера (рис. 2.12), че-

рез который начинают вырываться продукты горения и проникает

окислитель.

О корректности выдвинутой гипотезы свидетельствует и прямая

зависимость между размерами кратера и временем горения частицы.

Искусственное прекращение ее горения на первой стадии показы-

вает отсутствие кратера. При увеличении времени горения глубина

кратера увеличивается.

Наиболее близкая из существующих моделей горения — «паро-

фазная» — предполагает горение только на поверхности частицы за

счет диффузии паров алюминия в зону реакции, при этом толщина

smelkov_new.indd 151

28.05.2009 19:32:07

152

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

оксида неуклонно возрастает. Если температура нагрева частицы до-

стигнет точки кипения алюминия, то крупная частица распадется на

несколько мелких. Эта модель предполагает температуру горения час-

тицы постоянной вплоть до разрыва оболочки оксида или полного ее

выгорания. Как показали проведенные исследования, эти основные

положения парофазной модели не нашли своего экспериментально-

го подтверждения: температура частицы изменяется, последователь-

но проходя две стадии, но дробления частиц в процессе их горения не

наблюдалось.

Анализируя обобщенные данные по измерению температур час-

тиц, полученные на моделирующей установке, можно констатиро-

вать, что они близки к значениям температур частиц, образующихся

в зоне КЗ, и составляют 2050—2700 °С.

Скорости движения частиц.

Наряду с температурой и размерами

частиц, образующихся в зоне КЗ, большое влияние на их пожарную

опасность оказывает скорость вылета, так как с ней связаны зона воз-

можного поражения горючего материала и скорость доставки части-

цы (источника зажигания) в горючую среду.

Эксперименты по определению начальной скорости вылета ча-

стиц выполняются на установке, которая позволяет проводить замы-

кание проводников при напряжении 220 В от трансформатора мощ-

ностью 320 кВ·А, а также автоматическую синхронизацию процессов

фотографирования и осциллографирования КЗ (рис. 2.10). Фото-

графирование осуществляется методом стробоскопической съемки с

помощью фотоаппарата, перед объективом которого вращается диск

с пятью отверстиями. Использование данного устройства дает воз-

можность наблюдать перемещение горящей частицы в виде преры-

вистого трека и с заданной точностью определять скорость ее вылета

υ

, м/с:

,

где

L

— расстояние между треками на фотопленке, м;

К

с

— масштаб съемки;

τ

— время перемещения частицы, с;

s

— расстояние по окружности между

центрами смежных отверстий диска;

ω

— частота вращения диска, м/с.

smelkov_new.indd 152

28.05.2009 19:32:07

153

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

Исследования предусматривают определение скоростей вылета

частиц металла в зависимости от интеграла тока КЗ.

Изменение тока КЗ осуществляется путем введения в цепь бал-

ластных активных сопротивлений

R

и 3

R

.

Анализ экспериментальных данных показывает, что четкая связь

между скоростью вылета частиц и значением интеграла тока КЗ от-

сутствует. Максимальные скорости вылета частиц находятся в преде-

лах 8—14,7 м/с при сопротивлении

R

и в пределах 5—11,5 м/с при 3

R

,

при этом интеграл тока соответственно изменяется от 3,1 до 10 А·с и

от 2,2 до 7,3 А·с. Величину разброса можно объяснить изменением со-

противления зоны КЗ при сближении проводников за счет различия в

толщине оксидной пленки и площади контактирования, шероховато-

стью поверхности, а также различной фазой переменного напряжения

КЗ

ФД

ФИ

В

ТР

АТ

Л

2

2

1

3

3

4

4

5

5

~ 220

В

Ф 599

Рис. 2.10. Установка для измерения скорости частиц металлов, вылетающих

из зоны КЗ:

1

— фотоаппарат;

2

— электродвигатель СД—54;

3

— диск;

4

— отверстие в диске для фотосъемки частиц;

5

— отверстие в диске для измерения частоты вращения электродвигателя.

ФД

— фотодиод;

Л

— лампа;

АТ

— автотрансформатор;

Т

р

— понижающий трансформатор;

В

— выпрямитель;

ФИ

— формирователь импульсов;

Ф 599

— частомер

smelkov_new.indd 153

28.05.2009 19:32:07

154

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

в момент замыкания токопроводящих

жил. Хотя однозначной закономерно-

сти в опытах между значением инте-

грала тока КЗ и максимальной скоро-

стью вылета не наблюдается, среднее

значение этих параметров в двух сери-

ях опытов свидетельствует о следую-

щем: при изменении сопротивления

цепи замыкания от

R

до 3

R

значение

интеграла тока уменьшается примерно

в 1,5 раза. Также изменяется и среднее

значение максимальной скорости вы-

лета частиц — от 10,44 до 7 м/с. В работе [10] путем обработки 30 стро-

боскопических фотографий показано, что скорость разлета частиц при

токах КЗ до 1800 А в сетях 220/380 В не превышает 11 м/с.

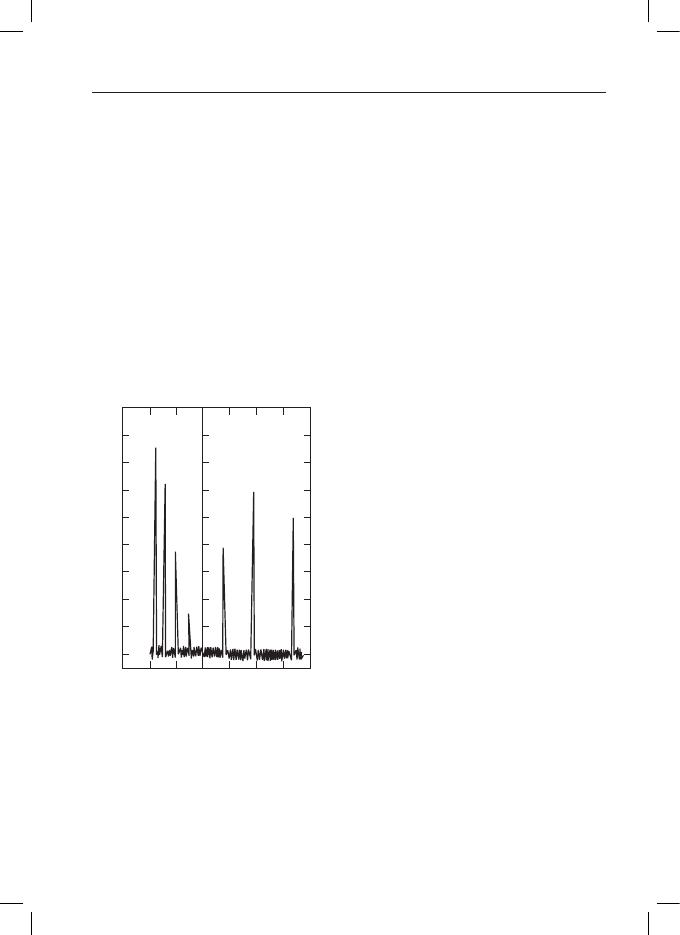

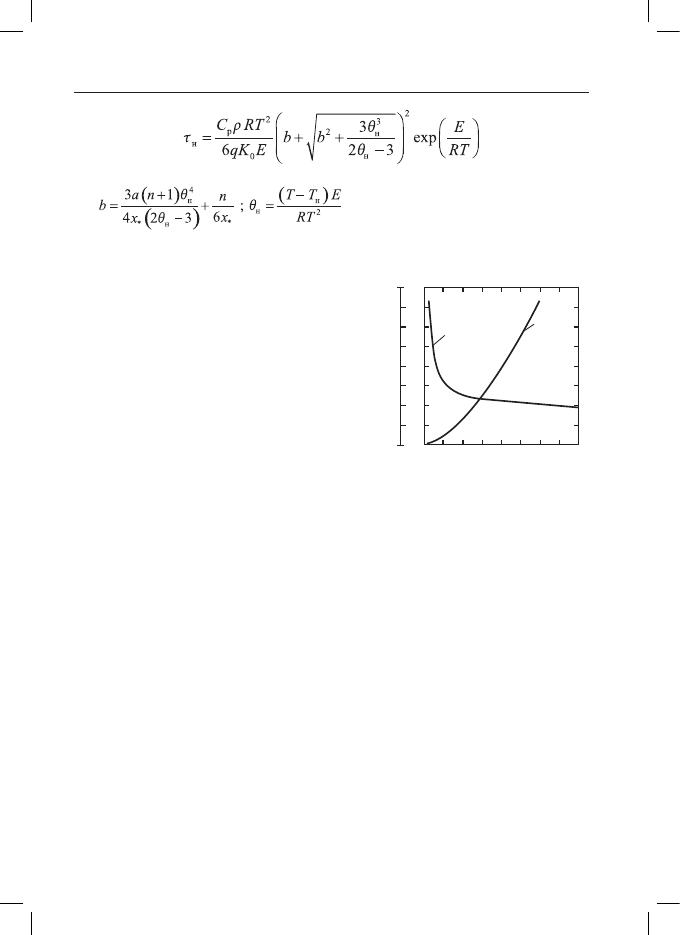

Анализ дифференциальной кривой распределения начальных ско-

ростей частиц (плотности распределения) (рис. 2.11) показывает, что

для исследованных видов проводников и условий выполнения КЗ эта

зависимость аппроксимируется выражением

,

где

а

= 0,229;

b

= 0,723;

p

= 2;

q

= 1,05.

Необходимо отметить сходство полученных математических вы-

ражений дифференциальных функций распределения размеров час-

тиц алюминия, образовавшихся в зоне КЗ, и вероятностей появления

начальных скоростей этих частиц. Различие заключается лишь в зна-

чениях величин коэффициентов

а

,

b

,

р

,

q

.

Для определения зоны разлета частиц, с которой связана возмож-

ная площадь поражения частицами горючих материалов, необходимо

иметь данные о влиянии на скорость движения частицы ее состоя-

ния: горящая или негорящая (например, раскаленная). Анализ про-

водится путем изучения свободного падения горящих (Т > 2000 °С),

раскаленных (Т

≈

800 °С) и холодных (Т

≈

20 °С) частиц, имеющих

0,25

0,20

0,15

0,10

0,05

0

Плотность вероятности

2 4 6 8 v, м/с

Рис. 2.11. Дифференциальный

закон распределения вероятно-

стей появления скорости

smelkov_new.indd 154

28.05.2009 19:32:07

155

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

одинаковую исходную массу. Нагрев и воспламенение частиц осу-

ществляются в индукторе моделирующей установки, а определение

скоростей их падения — фотопирометрическим методом с помощью

фоторегистратора.

Экспериментально показано, что не наблюдается существенного

различия в динамике движения горящих и негорящих частиц.

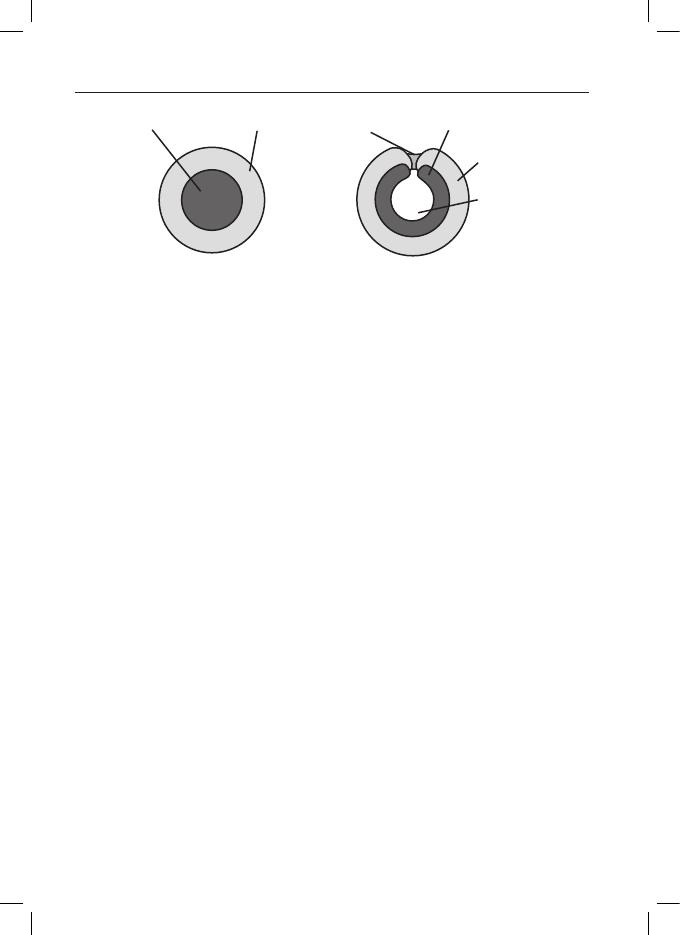

Горение алюминия, как уже отмечалось, сопровождается образо-

ванием на его поверхности оксида. В опытах отмечено, что частицы

диаметром 1,5—3 мм сгорают в воздухе. Мелкие частицы (диаметром

1,5—2 мм) (рис. 2.12,

а

) имеют вид замкнутой сферы с алюминиевым

ядром и слоем оксида снаружи. У более крупных частиц (2,5—3 мм)

внутри алюминиевого ядра образуется полая сфера (рис. 2.12,

б

).

Незначительное изменение массы и диаметра частицы объясняет-

ся, по-видимому, тем, что по мере выгорания алюминия на поверхнос-

ти частицы с эквивалентной скоростью образуется достаточно твер-

дый оксид AI

2

O

3

, который не разрушается при относительно низких

скоростях обдува. Таким образом, происходит как бы замещение объ-

ема алюминия его оксидом, имеющим кристаллическую структуру и

близкую к алюминию плотность. Соответственно и масса частицы

изменяется в небольших пределах.

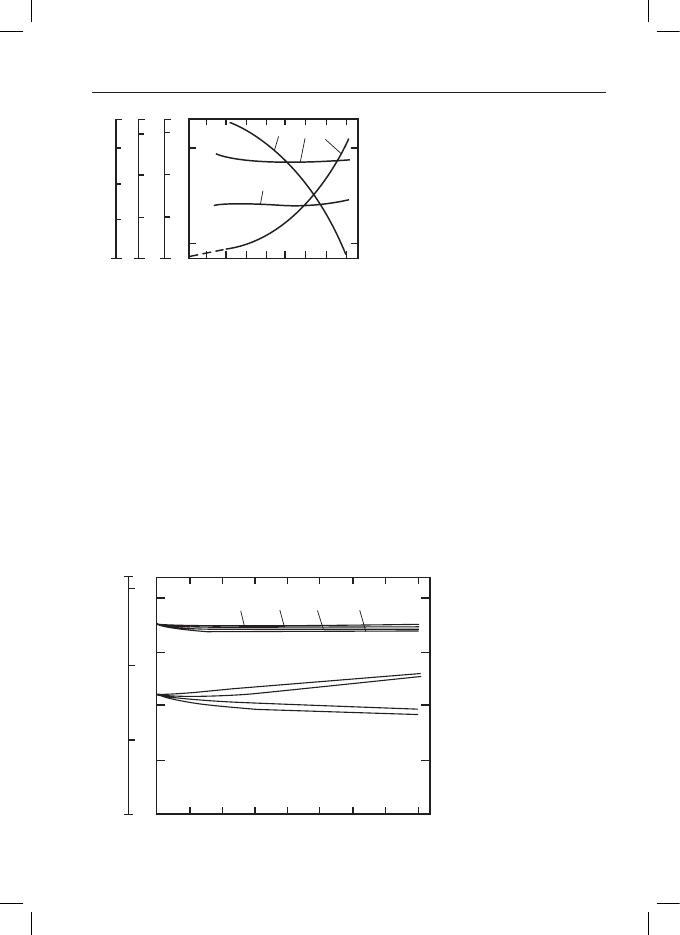

На рис. 2.13 приведен график зависимостей размеров ядра (остав-

шегося алюминия —

d

3

), общего диаметра —

d

2

, толщины оксидной

пленки

δ

и массы частицы

G

от времени горения алюминиевой частицы

и скорости воздушного потока. Из графика видно, что с увеличением

Алюминий

(Al)

Алюминий

(Al)

Полая

сфера

Кратер

Оксид

(Al

2

O

3

)

Оксид

(Al

2

O

3

)

а

б

Рис. 2.12. Строение «сгоревших» частиц:

а

— частицы диаметром 1,5—2 мм;

б

— частицы диаметром 2,5—3 мм

smelkov_new.indd 155

28.05.2009 19:32:07

156

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

времени горения интенсив-

но растет и толщина слоя

δ

, а

диаметр алюминиевого ядра

уменьшается. Вместе с тем

общий диаметр частицы и ее

масса остаются относитель-

но постоянными.

На рис. 2.14 приведен

график изменения во време-

ни массы и общего диаметра

частицы (для исходного диа-

метра 2,5 мм) при различных

скоростях воздушных по-

токов. Анализируя график,

можно сделать вывод, что

при низких скоростях воз-

душных потоков оксидный слой не разрушается и диаметр частицы в

процессе горения близок к исходному. Учитывая, что плотность AI

2

O

3

(3,96·10

—3

кг/м

3

) выше плотности алюминия (2,7·10

—3

кг/м

3

), для этих

скоростей воздушных потоков наблюдается даже некоторое возраста-

ние массы частиц. При увеличении скорости воздушного потока про-

3

2

1

0

2,6

2,4

0,2

0,1

0,07

0,01

м·10

-3

мм

мм

d

3

,

d

2

,

δ, G, г

0 2 4 6 t, c

1

2

3

4

Рис. 2.13. Изменение геометрических и

гравиметрических параметров алюминие-

вой частицы диаметром 3 мм в процессе

горения при скорости воздушного потока

4 м/с:

1

— толщина оксида;

2

— диаметр AI+ AI

2

O

3

;

3

— диаметр AI;

4

— масса частицы

м·10

-3

2

1

0

40

30

20

10

0 1 2 3 4 5 6 7 τ, c

d,

G,мг

2

м/с

2

м/с

8

м/с

8

м/с

4

4

6

6

1

2

Рис. 2.14. Геометри-

ческие и гравиметри-

ческие

зависимости

алюминиевых частиц

(

d

= 2,5 мм) при раз-

личных скоростях воз-

душных потоков:

1

— диаметр AI+ AI

2

O

3

;

2

— масса AI+ AI

2

O

3

smelkov_new.indd 156

28.05.2009 19:32:07

157

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

исходит срыв верхних слоев оксидной пленки, в результате чего на-

блюдается уменьшение диаметра частицы и соответственно ее массы.

Таким образом, можно считать, что частицы при скоростях, рав-

ных максимальным скоростям вылета (10—12 м/с), вначале несколь-

ко теряют в массе и диаметре, а затем по мере роста оксидной пленки

восстанавливают их, поэтому в среднем геометрические параметры и

масса частиц мало влияют на динамику их движения. Используя это

обстоятельство, с определенными допущениями были рассчитаны

зависимости высоты и скорости падения частиц от времени нахожде-

ния их в полете с учетом силы сопротивления воздушной среды, воз-

действующей на движущуюся частицу. В диапазоне чисел Рейнольдса

R

с

= 10

3

÷

10

5

(которому соответствует движение возникших в резуль-

тате КЗ частиц) для расчета сил сопротивления воздуха

F

в

используют

выражение из [38]:

.

Нахождение зависимостей

Н

=

f

(

τ

) и

υ

=

f

(

τ

) для горящих частиц

осуществляется путем решения системы уравнений

где

m

— масса частицы;

υ

— скорость относительного движения;

d

— диа-

метр частицы;

Н

— высота падения;

µ

— динамическая вязкость воздуха для

пограничного слоя горящих частиц (Т = 1000 °С);

С

х

— коэффициент сопро-

тивления формы (для шара

С

х

= 0,048);

ρ

— плотность воздуха.

Зависимости

Н

=

f

(

τ

) и

υ

=

f

(

τ

) для горящих частиц различных диа-

метров представлены соответственно на рис. 2.15 и 2.16. Пунктиром на

рис. 2.15 показана экспериментальная кривая для трехмиллиметровой

холодной частицы, которая близка к расчетной кривой для горящей

частицы. Это подтверждает, что динамика движения горящих алюми-

smelkov_new.indd 157

28.05.2009 19:32:08

158

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

ниевых частиц незначительно отличается от движения эквивалентной

негорящей частицы, поэтому расчетные зависимости

Н

=

f

(

τ

) и

υ

=

f

(

τ

)

могут быть использованы для оценки характера изменения теплоэнер-

гетических параметров частицы от высоты ее падения.

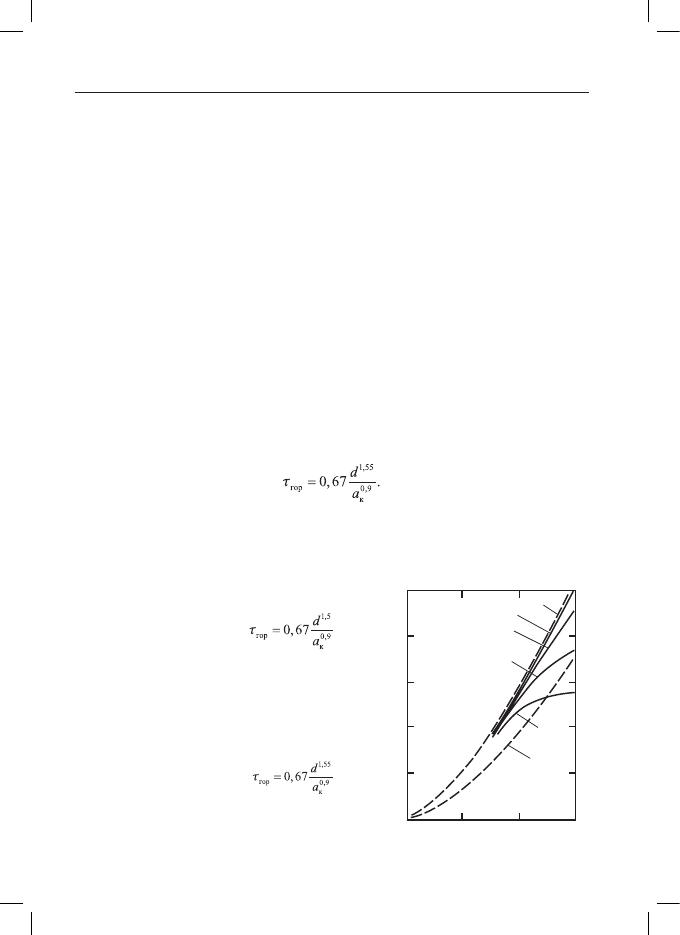

Время горения частицы алюминия является важным параметром,

практически определяющим те опасные высоты, падая с которых,

частица способна вызвать воспламенение горючих материалов.

Время горения мелких алюминиевых частиц широко исследовано.

П. В. Похил и другие авторы [36], анализируя многочисленные ра-

боты в этом направлении, предлагают аналитическое выражение для

его расчета

,

(2.4)

где

d

— диаметр частицы, мм;

а

к

— параметр, характеризующий состав

среды, %;

;

n

i

— мольная или объемная концентра-

ция индивидуальных реагентов.

Н, м

80

60

40

20

0 2 4 6 τ, с

1

2

3

4

5

6

7

8

Рис. 2.15. Зависимость

Н

=

f

(

τ

)

при различных диаметрах ча-

стиц:

1 — d

= 3,0 мм;

2 — d

= 2,5 мм;

3 — d

= 2,0 мм;

4 — d

= 1,5 мм;

5 — d

= 1,0 мм;

6 — d

= 0,8 мм;

7 — d

= 0,5 мм;

8 — d

= 0,3 мм

Рис. 2.16. Зависимость

υ

=

f

(

τ

) при раз-

личных диаметрах частиц:

1 — d

= 3,0 мм;

2 — d

= 2,5 мм;

3 — d

= 2,0 мм;

4 — d

= 1,5 мм;

5 — d

= 1,0 мм;

6 — d

= 0,8 мм;

7 — d

= 0,5 мм;

8 — d

= 0,3 мм;

— момент прекращения горения частицы

12

10

8

6

4

2

0

ν, м/с

1 2 3 4 5 6 7 8 9 τ, с

1

2

3

4

5

6

7

8

smelkov_new.indd 158

28.05.2009 19:32:08

159

2.2. Экспериментальные исследования теплофизических параметров частиц металлов при КЗ

Для воздуха параметр

а

к

составляет 21 %. Экспериментальные и рас-

четные значения для приведенной формулы сопоставлялись на части-

цах диаметром до 150 мк и показали сходимость с точностью ±1,53 %.

Таким образом, делается вывод, что время горения

τ

гор

практиче-

ски не изменяется от температуры среды (при температуре частиц

Т

≥

2000 °С) и от давления, а зависит лишь от диаметра частиц и ак-

тивности среды

а

к

.

В данной работе исследовалось время горения частиц диаметрами

1,5 и 3 мм в воздушных потоках различных скоростей, имитирующих

их свободное падение. Измерения проводились непосредственно по

диаграмме, полученной на оптическом пирометре «Веселка-1-3».

Как видно из рис. 2.17, с увеличением скоростей воздушных пото-

ков время горения частиц возрастает, так как происходит более полное

сгорание алюминия. При скорости потока воздуха, близкой к значе-

нию скорости установившегося свободного падения частиц диаме-

тром 1,5—3,0 мм, время горения их аппроксимируется выражением

(2.5)

На рис. 2.17 зависимость (2.5) показана пунктиром (кривая

6

).

Выражения (2.4) и (2.5) отличаются значением показателя степени

8

6

4

2

0

τ, с

1·10

-3

2·10

-3

d, м

6

5

4

3

2

1

Рис. 2.17. Зависимость

τ

гор

=

f

(

d

):

1

— теоретическая кривая

;

2

— скорость воздушного потока

υ

0

=2 м/с

(эксперимент);

3

—

υ

0

= 4 м/с (эксперимент);

4

—

υ

0

=6 м/с (эксперимент);

5

—

υ

0

= 8 м/с (эксперимент);

6

— теоретическая кривая

smelkov_new.indd 159

28.05.2009 19:32:08

160

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

диаметра частицы, причем для более крупных частиц алюминия по-

казатель равен 1,55. Для частиц небольших диаметров (20—100 мк)

значение данного показателя равно 1,50 [36].

На основании проведенных исследований можно сделать следую-

щие выводы:

• общий диаметр горящих алюминиевых частиц изменяется в не-

значительных пределах. Максимальное отклонение от исходного ди-

аметра зафиксировано при скорости обдува 8 м/с на восьмой секунде

горения и составляет 15 %;

• максимальное отклонение масс частиц для указанных выше па-

раметров времени и скорости обдува составляет 5 %;

• учитывая на практике малые времена полета частиц, которые

определяются ограниченными высотами промышленных зданий,

сооружений и линий электропередачи низкого напряжения, измене-

ниями массы и диаметра частицы при горении и в процессе полета

можно пренебречь и считать их постоянными.

2.3. Теоретические аспекты зажигания горючих материалов

частицами металла

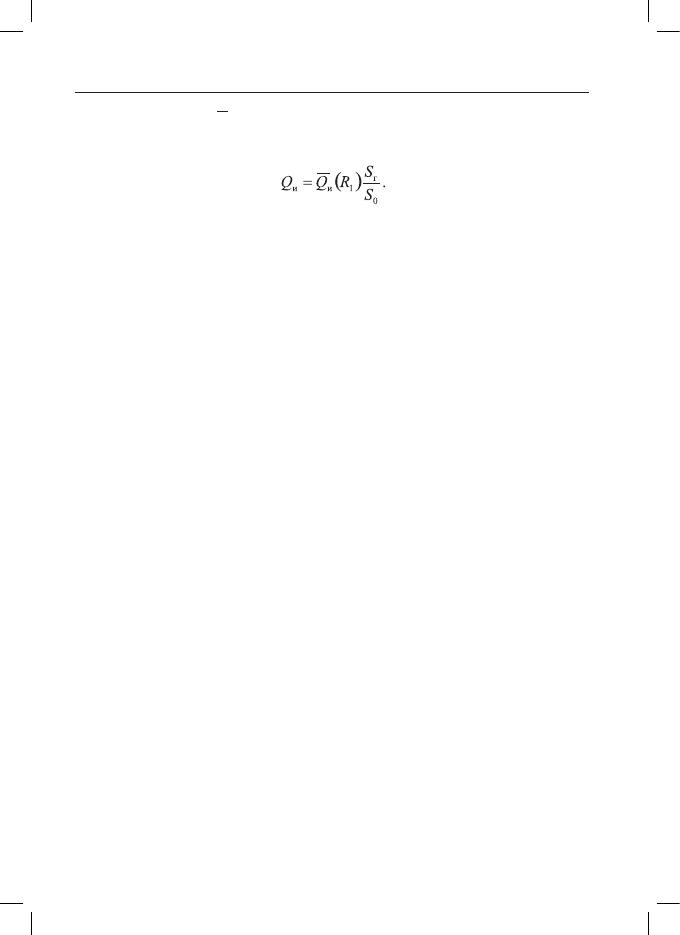

В соответствии с тепловой моделью применительно к данному

конкретному случаю зажигание частицами металла горючих веществ

и материалов может наступить только при условии, если частица бу-

дет способна нагреть определенный объем вещества, тепловыделение

в котором превысит потери в окружающую среду. Так как тепловыде-

ление в объеме вещества (принимая его сферическим с радиусом

R

)

пропорционально

R

3

, а потери пропорциональны

R

2

, то чем больше

первоначально нагреваемый объем, тем «успешнее» зажигание.

Создание первичного ядра (очага) горения связано с температурой

источника зажигания (частицы) и его размерами. Вполне очевидным

и необходимым условием зажигания является следующее — длитель-

ность действия источника зажигания должна превышать период за-

держки зажигания горючего материала. Тепловыделение в первичном

очаге в соответствии с законом Аррениуса связано с кинетическими

smelkov_new.indd 160

28.05.2009 19:32:08

161

2.3. Теоретические аспекты зажигания горючих материалов частицами металла

постоянными реагента

Е

и

qK

0

, которые чаще всего и наиболее точно

определяются экспериментально.

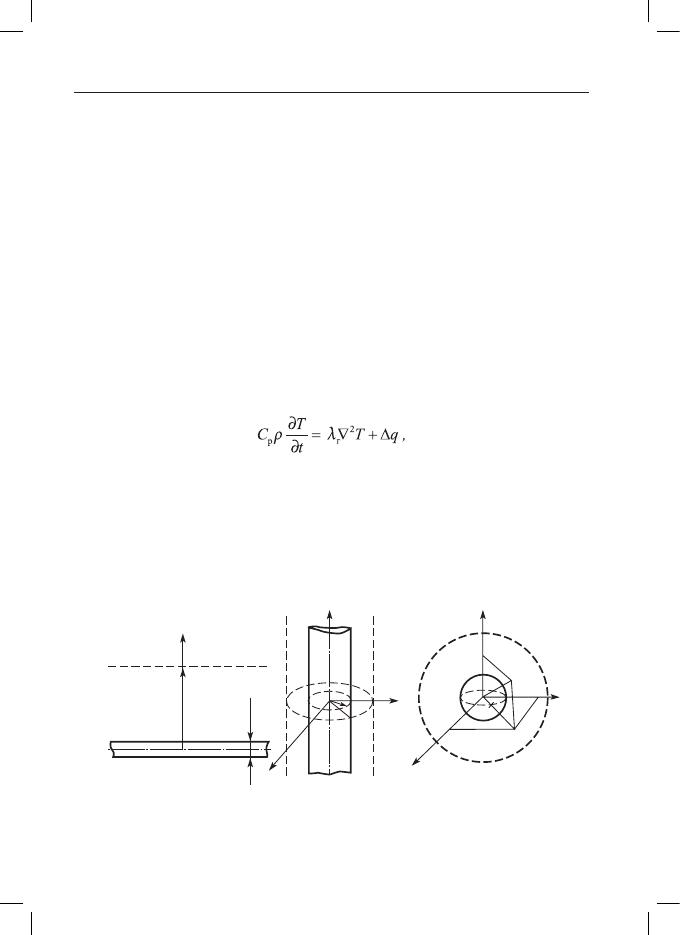

Рассмотрим условия зажигания горючего материала попавшей в

него металлической частицей. В целях упрощения опускается вопрос

о предыстории попадания нагретого тела (источника зажигания) в

горючий материал. Принимается, что тело сразу помещено в неогра-

ниченный объем реагирующего вещества, при этом оно неподвижно

(или скорость мала настолько, что конвективным теплообменом мож-

но пренебречь), распределение температуры внутри тела в силу его ма-

лых размеров и высокой теплопроводности отсутствует, а теплофизи-

ческие характеристики источника зажигания и реагента постоянны.

Уравнение теплового баланса для рассматриваемого элементар-

ного объема горючего вещества с внутренним источником теплоты

имеет вид [11]:

где

С

р

— теплоемкость;

ρ

— плотность;

Т

— температура;

t

— время;

∇

2

Т

—

оператор Лапласа;

λ

г

— теплопроводность реагента;

∆

q

— теплота, выделяе-

мая химической реакцией в данном объеме за единицу времени.

Для бесконечного цилиндра (провода), если ось его совпадает

с координатой

z

(рис. 2.18), оператор Лапласа является функцией

а

б

в

М

М

М

z

z

Z

Z

x

x

y

y

Y

Y

X

0

0

r

r

r

r

0

r

0

=1/2h

r

0

h

Рис. 2.18. Температура поля вокруг нагретых тел правильной формы:

а

— для плоскости (

n

= 0);

б

— для цилиндра (

n

= 1);

в

— для шара (

n

= 2)

smelkov_new.indd 161

28.05.2009 19:32:09

162

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

радиуса-вектора

r

[8], т. е. зависит только от координат

х

и

у

. В этом

случае дифференциальное уравнение теплопроводности для беско-

нечного цилиндра после ряда преобразований имеет вид:

(2.6)

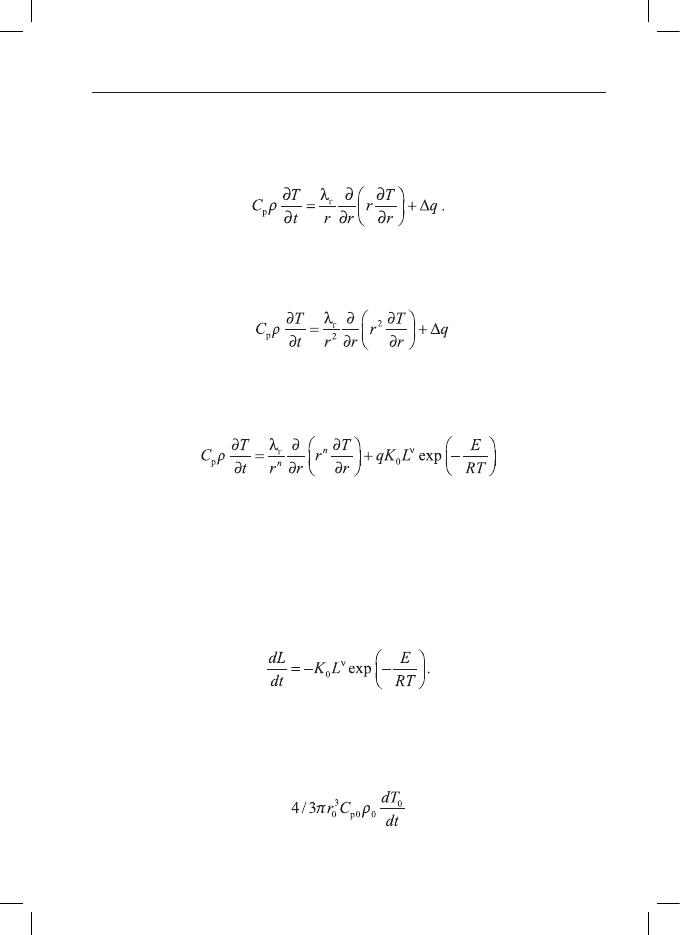

В случае сферической симметрии уравнение теплового баланса

будет отличаться от (2.6) лишь показателем степени, в которую воз-

водится радиус-вектор:

.

(2.7)

В общем виде уравнение теплового баланса в первичном очаге го-

рения с учетом выделения теплоты по закону Аррениуса [8] запишет-

ся следующим образом:

,

(2.8)

где

q

— тепловой эффект реакции;

К

0

— предэкспоненциальный множитель;

Е

— энергия активации;

R

— универсальная газовая постоянная;

L

— массо-

вая концентрация реагента;

ν

— порядок реакции;

n

— показатель симмет-

рии (для пластины

n

= 0; для цилиндра

n

= 1; для шара

n

= 2).

Массовая концентрация постоянно меняется, что учитывается

уравнением химической кинетики [8]

(2.9)

Граничные условия по температуре.

Полное изменение теплоты вы-

ражается уравнением:

• в сферической частице (шаре)

;

smelkov_new.indd 162

28.05.2009 19:32:09

163

2.3. Теоретические аспекты зажигания горючих материалов частицами металла

• в проводе (цилиндре)

где

r

0

,

Т

,

С

p0

,

ρ

0

,

l

— соответственно радиус, температура, теплоемкость, плот-

ность и длина тела.

Количество теплоты, переносимой теплопроводностью через по-

верхность тела, составит:

• для сферической частицы

• для провода

Уравнение баланса энергии на границе раздела тела накала и реа-

гента:

• для сферической частицы

• для провода

• в общем виде

(2.10)

Остальные граничные условия приняты следующими:

• температура на бесконечном удалении от нагреваемого тела в

начальный момент времени равна температуре реагента:

smelkov_new.indd 163

28.05.2009 19:32:09

164

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

• температура на поверхности тела

• температура на поверхности тела в начальный момент времени

при начальной температуре

• концентрация реагирующих веществ в начальный период равна

начальной концентрации:

Систему уравнений (2.8) — (2.10) с учетом принятых краевых усло-

вий целесообразно представить в безразмерных переменных:

• температура

θ

= (

T—T

*

)

E

/

RT

*

2

;

• время

τ

=

t

/

t

*

;

• пространственная координата

х

=

r

/

r

0

;

• радиус тела

x

0

=

r

0

/

r

*

,

где

T

*

,

t

*

,

r

*

— соответственно характерные значения температуры, времени

и размера.

Если в уравнении (2.8) выразить размерные величины через без-

размерные и ввести вместо

L

глубину выгорания слоя

ϑ

= 1 —

L

/

L

н

,

то получим:

где

β

=

RT

*

/

Е

— безразмерный параметр.

Выбираем произвольно характерное время и характерный размер

таким образом, чтобы выражение при экспоненте и пространствен-

ной производной равнялось единице:

smelkov_new.indd 164

28.05.2009 19:32:09

165

2.3. Теоретические аспекты зажигания горючих материалов частицами металла

Тогда уравнение теплопроводности на границе тело — реагент пос-

ле преобразования экспоненты по [40] запишется так:

,

(2.11)

где

δ

=

х

0

2

— безразмерный параметр.

Уравнение химической кинетики в безразмерном виде:

.

(2.12)

Другие начальные и конечные условия в безразмерном виде:

;

(2.13)

,

(2.14)

где

θ

н

= (

T

*

—T

н

)

E

/

RT

*

2

— безразмерная начальная температура реагирую-

щей среды;

θ

0н

= (

T

0н

—T

*

)

E

/

RT

*

2

— безразмерная начальная температура

накаленного тела (равна нулю).

Поскольку выбираем

T

*

=

T

0н

, т. е. характерная температура равна

температуре воспламенения реагента, то

θ

0

= (

T

0

—T

*

)

E

/

RT

*

2

— теку-

щая температура тела;

а

=

С

р

ρ

/

С

р0

ρ

0

— безразмерная объемная тепло-

емкость реагента.

В качестве критерия зажигания, исходя из тепловой модели [40],

было принято выражение

или в безразмерном виде

smelkov_new.indd 165

28.05.2009 19:32:10

166

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

,

(2.15)

где

τ

и

— период задержки зажигания реагента (период индукции).

Выражение (2.15) показывает, что вначале тело отдает теплоту реа-

генту и температура его падает, затем, в ходе химической реакции,

реагент нагревает тело и за безразмерное время

τ

=

τ

и*

температура

возвращается к исходной. Если зажигание не наступает, то условие

(2.15) ни в какой момент времени не выполняется.

Решение системы уравнений (2.11) — (2.14), выполненное по мо-

дифицированному методу Швеца [50] с использованием численного

итерационно-интерполяционного метода, позволило получить:

безразмерный критический радиус тела зажигания

(2.16)

и безразмерное время индукции при критических условиях

где

Следует оговориться, что предложенная математическая модель

соответствует индукционному (низкотемпературному) режиму за-

жигания, когда начальная температура тела

Т

0н

меньше адиабатиче-

ской температуры горения реагента

Т

г

, т. е. когда можно пренебречь

газовыделением до момента воспламенения. При необходимости

учета выгорания формула (2.16) менее корректна и дает погрешность

15—20 %.

Выполненные А. Н. Субботиным [40] расчеты применительно к

условиям зажигания частицами металлов твердых волокнистых ма-

smelkov_new.indd 166

28.05.2009 19:32:10

167

2.3. Теоретические аспекты зажигания горючих материалов частицами металла

териалов (типа хлопка, бумаги, древесины и др.) позволили уточ-

нить выражение (2.16) для

х

0*

при 5 <

θ

н

<30; 0,1 <

а

<1; 0 <

β

< 0,06;

0 <

γ

<0,012;

υ

= 1:

(2.17)

Формула дает погрешность для

п

= 2 (зажигание сферической ча-

стицей) не более 10 %, при остальных значениях

п

— не более 20 %.

Исходя из

х

0*

, можно определить критический размер

r

0*

час-

тицы или жилы провода, при которых еще возможно зажигание

реагента:

(2.18)

Если фактический размер тела

r

0

будет меньше

r

0*

, то зажигание не

возникнет.

Пользуясь равенством (2.18), можно, решая обратную задачу,

определить

Е

,

qК

0

L

н

v

. Для этого проводят две серии экспериментов и

определяют для исследуемого реагента (у которого

Е

,

qК

0

L

н

v

неизвест-

ны) критические значения, обеспечивающие зажигание: от одно-

го тела накала температуру

Т

0н1

и критический радиус

r

0

(для упро-

щения здесь и далее примем обозначения

Т

1

и

r

1

) и от другого тела

Т

2

и

r

2

.

Подставляя эти пары значений параметров в уравнение (2.18), по-

лучаем две пары трансцендентных уравнений:

(2.19)

smelkov_new.indd 167

28.05.2009 19:32:10

168

Глава вторая. Пожарная опасность частиц металлов, образующихся

при коротком замыкании в электропроводках

Разделив первое равенство на второе и проведя преобразования,

получим:

.

(2.20)

Величину

qК

0

L

н

v

можно определить, например, из уравнения (2.10),

решив его относительно комплекса

qК

0

L

н

v

:

(2.21)

Систему уравнений (2.20) и (2.21) удобно записать в следующем

виде:

(2.22)

где

i

=1 или 2.

Величины

Т

1

,

Т

2

,

r

1

и

r

2

— экспериментальные; значения

х

1

и

х

2