Глава 2. Анализ факторов, определяющих состояние ПЭУ

39

Глава вторая

АНАЛИЗ ФАКТОРОВ, ОПРЕДЕЛЯЮЩИХ СОСТОЯНИЕ ПЭУ

2.1. Классификация факторов

Многообразие факторов, являющихся причиной отказа ПЭУ, не позво-

ляет составить их общий перечень. Однако анализ статистических данных

по аварийности ПЭУ и результатов исследований влияющих на нее факто-

ров, а также отечественных и зарубежных источников, в которых рассматри-

вались и анализировались причины отказов и аварийности ПЭУ, позволили

выявить причины, объективно обуславливающие возможность возникнове-

ния дефектов, и классифицировать их следующим образом.

Конструкторские причины отражают неудачные конструкторские решения

и несовершенный выбор параметров контроля и защит. Они устраняются в про-

цессе доводки и модификации узлов ПЭУ. Технологические причины опреде-

ляются техническим уровнем конкретных производств и технологичностью

конструкции, а также уровнем стабильности производства узлов ПЭУ.

Эксплуатационные причины связаны с условиями эксплуатации ПЭУ,

и наибольший процент дефектов обусловлен именно этими причинами.

Из остальных эксплуатационных причин, обуславливающих возникновение

дефектов ПЭУ, известно влияние таких технологических параметров, как глу-

бина погружения ПЭУ, которая непосредственно связана с характеристиками

скважины (динамическим уровнем и глубиной залегания эксплуатируемого пла-

ста), и коэффициент подачи насоса. Глубина погружения ПЭУ влияет на вероят-

ность выхода из строя почти всех ее узлов. Глубина спуска ПЭУ ограничивается

прочностью ее корпуса и предельной нагрузкой на упорный подшипник насоса.

Число аварий ПЭУ за определенный период в значительной степени опре-

деляется тем, насколько паспортная подача соответствует дебиту конкретной

скважины. При пониженной добыче потребление насосом электроэнергии

не снижается. Если насос работает с заниженной подачей, то количество пере-

качиваемой охлаждающей жидкости недостаточно для поддержания необходи-

мого температурного режима, вследствие чего ПЭД перегревается.

Число и периодичность аварий ПЭУ определяются не только рассмот-

ренными выше причинами эксплуатационного характера, но также

и цикличностью работы ПЭУ. Частота включения и выключения ПЭД также

приводит к отрицательным последствиям; сокращается добыча нефти и про-

должительность работы установок. Электродвигатель включается по не-

сколько раз в день. Каждое включение вызывает значительное увеличение

силы электрического тока, что отрицательно сказывается на долговечности

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

40

кабеля и ПЭД. Кроме того, при каждом цикле включения-выключения масло

в ПЭД и протекторе нагревается, а затем охлаждается. Расширение и сжатие

масла в ПЭД вызывает быстрый износ протектора.

На работу ПЭУ отрицательно влияют возникновение режима кавитации,

подача на двигатель неуравновешенных фазовых напряжений, а также изме-

нения напряжений питания ПЭД. Перечисленные факторы могут уменьшить

время безаварийной работы в 4 раза и более. Вибрация является одной

из наиболее влияющих причин, так как обуславливается совокупностью вы-

шеперечисленных факторов и оказывает преобладающее воздействие на разви-

тие дефектов системы. Так, вибрационные напряжения являются типичным

примером эксплуатационных нагрузок, вызывающих усталостные напряжения,

и могут быть основной причиной отказов ПЭУ, так называемых «полетов».

Причины, обусловленные человеческим фактором, отражают поведение

персонала во время обслуживания, ремонта и использования ПЭУ (непра-

вильные действия, несоблюдение ТУ, отсутствие осторожности, небреж-

ность и др.).

Из рассмотренных причин, обуславливающих возможность возникно-

вения дефектов ПЭУ, наименее изученными, но оказывающими преобла-

дающее влияние на отказы и аварийность ПЭУ, помимо вибрации являются

характеристики скважины, пласта, добываемой жидкости, ПЭУ. Ниже более

подробно остановимся на анализе источников указанных причин.

2.2. Эксплуатационные физические воздействия (ЭФВ)

как причина старения ПЭУ

При эксплуатации ПЭУ нефтедобычи объективно происходит непре-

рывное снижение либо полная потеря заложенных в них при проектирова-

нии (в целом и по отдельным составляющим) свойств, характеристик и, как

следствие, работоспособности. Это происходит под воздействием и влияни-

ем энергии ЭФВ: электромагнитных, термических, механических, гидроди-

намических и др.

Они определяются стационарными и переходными эксплуатационными

процессами. Рассмотрим классификацию основных ЭФВ.

1. Электромагнитные ЭФВ (ЭЭФВ). Как показывает анализ, это важ-

нейший кластер ЭФВ как в количественном отношении, так и по влиянию

в целом на техническое состояние и работу ПЭУ. В переходных режимах

ПЭУ они чаще всего возникают при внешних (грозовых) и внутренних

(в основном коммутационных) перенапряжениях [16, 17]. Не менее важной

причиной ЭЭФВ являются значительные токи в пусковых режимах ПЭД.

Глава 2. Анализ факторов, определяющих состояние ПЭУ

41

В тяжелых условиях работы ПЭД (велика высота напора, забит впуск-

ной фильтр, есть отложения солей и парафина, износ узлов ЭЦН и т. д.)

величина и продолжительность пусковых токов значительно превышают

расчетные значения (в 7‒9 раз) [11]. Повышенное значение пусковых токов

приводит к значительным нагрузкам на все элементы ПЭУ. Наиболее пер-

спективным направлением для снижения величины пусковых токов ПЭД

является применение ЧРП [16]. ЧРП УЭЦН позволяет решать комплекс задач

по увеличению эффективности ПЭУ, основными из них являются: облегчение

работы электрической сети погружного оборудования – снижение пусковых

токов, запуск УЭЦН после отключения от защит, испытание скважинного

оборудования, подклинивание насосных колес и др.; управление добычей

высокодебитных скважин без замены погружного оборудования; изменение

режима низкодебитных скважин без их перевода в периодический режим

эксплуатации; сокращение времени вывода скважины на режим после ремонта

и т. д. [18]. Значительные ЭЭФВ возникают в режимах коротких замыканий

в питающей части ПЭУ, а именно: в трансформаторах, системе управления

и наиболее уязвимой с этой точки зрения подземной части – в погружном

кабеле и, собственно, ПЭД. Данный факт подробно описан в исследованиях

[2, 11, 14, 16], где утверждается, что наиболее слабыми элементами ПЭУ яв-

ляются погружной электродвигатель (более 25 % отказов) и погружная кабель-

ная линия (более 34 % отказов). На их долю приходится наибольшее количество

нарушений ЭМС и, соответственно, аварийных отказов – примерно 60 % от об-

щего количества [19]. Кроме этого, надо учитывать и нарушения работы ПЭУ

в статических режимах от постоянного развивающегося процесса старения изо-

ляции всех составляющих ПЭУ. Можно констатировать, что моральный и фи-

зический износ оборудования ПЭУ в нефтедобывающей отрасли России приво-

дит к стремительному росту доли оборудования, отработавшего свой норматив-

ный ресурс. В среднем эти показатели составляют ≈ 2‒5 % в год от общего чис-

ла оборудования ПЭУ [15]. Можно утверждать, что поддержание изношенного

оборудования ПЭУ в работоспособном состоянии требует все более возрастаю-

щих средств на организацию ремонтов, что в целом по отрасли приводит к уве-

личению доли оборудования с преждевременными отказами, уменьшению ве-

личины наработки на отказ и, как следствие, межремонтного периода основных

производственных средств. В сложившихся условиях эксплуатации ПЭУ удель-

ные затраты на ремонты в нефтяной отрасли почти в два раза выше, чем

в смежных отраслях [14].

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

42

2. Термические ЭФВ (ТЭФВ). Опыт и данные эксплуатации УЭЦН оп-

ределяют ТЭФВ как важнейший в составе воздействующих факторов,

который в сочетании с интенсивными ЭЭФВ, температурой, давлением и др.

обуславливает быстрое старение изоляции электрической части УЭЦН.

Абсолютные значения температуры и давления влияют в меньшей степени,

чем их перепады в динамике. Учет этих величин также особенно важен, если

УЭЦН работает в периодическом режиме [21].

В [20] утверждается, что температура, являясь значительным дейст-

вующим фактором разрушения изоляции УЭЦН, определяется, с одной сто-

роны, как физическая характеристика пласта в рабочей зоне УЭЦН (пласто-

вая температура), а с другой стороны – как характеристика тепловыделения

этой электроустановки в зависимости от текущего режима. В составе факто-

ров эксплуатации, обусловленных месторождениями и, собственно, скважи-

нами, температура присутствует как внешнее воздействие, поскольку непо-

средственно зависит от глубины спуска насоса [21].

В частности, по данным [22] и других источников, для месторождения

Томской области температура пласта на глубине спуска ПЭД 2500–3000 м

составляет 85–91 °С. Особый механизм старения изоляции создают пиковые

ТЭФВ, возникающие в режимах торможения ПЭД, и прежде всего при пус-

ках, когда токи превосходят номинальные в 7–9 раз.

3. Механические ЭФВ (МЭФВ). Они в основном связаны с нарушениями

регламента спускоподъемных операций и некачественной работой бригад под-

земного ремонта, в частности по монтажу ЭЦН, плохой промывкой скважин,

негерметичностью НКТ, что приводит к срывам подачи, которые представля-

ют собой аварийные ситуации, в процессе которых развиваемый установкой

напор становится меньше гидростатического давления столба жидкости в ко-

лонне НКТ [12].

4. Гидродинамические ЭФВ (ГЭФВ). Чаще всего возникают в периоди-

ческих режимах работы скважин. В них необходимо учитывать специфику от-

качиваемого потока, представляющего собой многофазную динамическую смесь

жидкости и газа. В отличие от однофазной среды, где возможны два режима –

ламинарный и турбулентный, в многофазной газожидкостной возможны четыре

структуры потока: пузырьковая, пробковая, эмульсионная и кольцевая [23].

Наилучшая из них с точки зрения гидродинамики – пузырьковая, обес-

печивающая оптимальный теплообмен между двигателем УЭЦН

и многофазным потоком. Это и является одним из условий бесперебойной

работы УЭЦН и оптимальной реализации регулирования теплового режима

Глава 2. Анализ факторов, определяющих состояние ПЭУ

43

двигателя [23]. Это, в свою очередь, позволяет снизить количество остано-

вок двигателя на охлаждение во время вывода скважины на режим.

Кроме того, возможны ГЭФВ вследствие несоответствия типоразмера

насосов условиям эксплуатации, а также они могут быть вызваны слабым

притоком. Кроме того, в большом числе случаев их причиной являются

твердые асфальто-смолинисто-парафиновые отложения вместе с окалиной,

песком, глинистыми частицами и ржавчиной, а также последствия гидравли-

ческого разрыва пласта и выноса пропана в скважинах, что приводит к сры-

вам подачи, заклиниванию валов и выходу насосов из строя. При этом в ряде

случаев в гидрозащите возможен прорыв резиновой диафрагмы [21].

Величина энергии и характер конкретных ЭФВ определяют фактиче-

ские результаты процессов или частичного, или полного разрушения эле-

ментов ПЭУ, или накопления в нем повреждений, приводящих к необрати-

мым последствиям.

2.3. Методология оценки эксплуатационной эффективности

погружного электрооборудования нефтедобычи

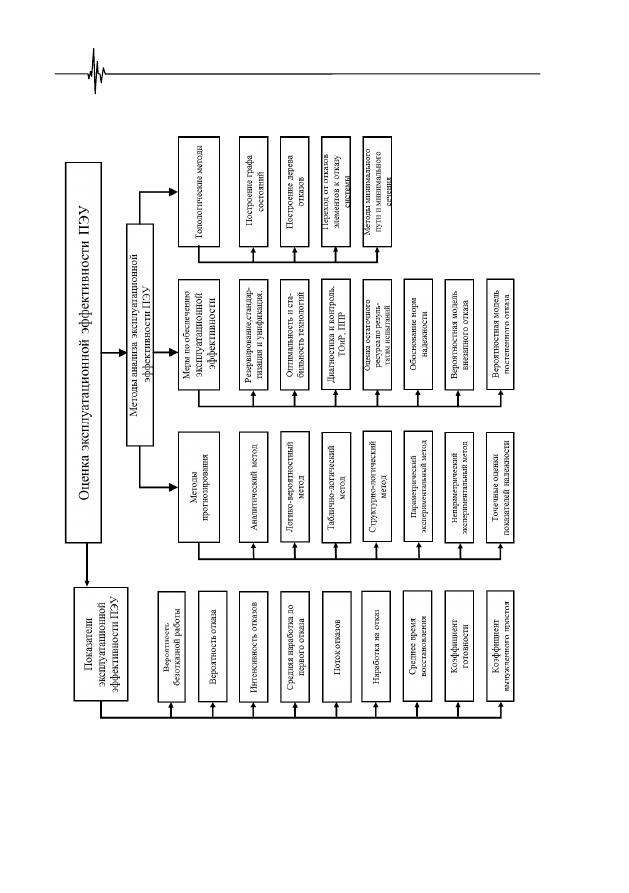

Оценка эксплуатационной эффективности ПЭД как основных элемен-

тов ПЭУ нефтедобычи производится по их расширенным группам кон-

кретного предприятия (ГП), месторождения (ГМ), одного куста, питающе-

гося от определенного источника питания (ГК), а также по отдельным ПЭД

с использованием методов и показателей оценки эксплуатационной эффек-

тивности (рис. 2.1).

В настоящее время в зарубежной и в ряде случаев отечественной прак-

тике анализа эксплуатационной эффективности в электроэнергетике [37, 38]

используются следующие статистические характеристики, отнесенные к го-

довому интервалу:

– среднее число отказов по конкретной группе ГП, ГМ и ГК ПЭД –

SAIFI

(System Average Interruption Frequency Index);

– среднее время ликвидации последствий аварийного отказа–

SAIDI

(System Average Interruption Duration Index) как продолжительность

в среднем одного отключения в ГП, ГМ или ГК;

– средняя частота отключения конкретного ПЭД –

СAIFI

(Customer

Average Interruption Frequency Index) как среднее число отключений кон-

кретного ПЭД;

– среднее время отключения одного ПЭД –

СAIDI

(Customer Average

Interruption Duration Index) как среднее время восстановления питания

одного ПЭД.

44

Ри

с.

2

.1

.

М

ето

ды

и п

ок

аз

ател

и

оце

нк

и эк

сп

лу

атаци

онн

ой эф

ф

ек

тив

но

сти

ПЭ

У

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

Глава 2. Анализ факторов, определяющих состояние ПЭУ

45

Оценка эксплуатационной эффективности ПЭУ с использованием на-

званных характеристик производится по фактической ретроспективной

и текущей информации об их техническом состоянии [13]. Ее обеспечивают

накопление и интегральная обработка данных мониторинга основных пара-

метров (интеллектуальный мониторинг) [24], диагностика технического со-

стояния [15], натурные испытания и эксперименты на действующих уста-

новках в рабочих режимах и при их отключении. Данные статистики играют

важную роль в процедурах определения надежности, так как являются един-

ственным источником получения первоначальных данных, требуемых

для методов прогнозирования [25, 26].

Методической основой названной оценки являются физические

и топологические методы, а также методы прогнозирования. К физико-

математическим можно отнести методы регрессионного и дисперсионного

анализа, логико-вероятностного моделирования.

Экспериментальная оценка эксплуатационной эффективности оборудо-

вания может быть реализована тремя способами: проведением диагностиче-

ских обследований, специальных испытаний или сбором статистических

данных о работе ПЭД в условиях эксплуатации.

К методам прогнозирования относятся: эвристическое прогнозирование,

статистическое моделирование и их комбинации [26]. ГОСТ 27.301-95

регламентирована оценка надежности по перечисленным методам.

Методы прогнозирования базируются на построении и анализе стати-

стических моделей исследуемых объектов. Использование методов прогно-

зирования позволяет учитывать множество состояний элементов исследуе-

мых систем, в частности с помощью «функций целостности». В оценке экс-

плуатационной эффективности ПЭУ методы прогнозирования позволяют

не только определять характеристики и показатели, но и оценивать характе-

ристики эффективности работы ПЭУ [27].

В этом аспекте физические методы оценки эксплуатационной эффек-

тивности обладают рядом существенных преимуществ, а именно: дают воз-

можность сравнения различных вариантов конструкции, находить опти-

мальные (или близкие к ним) решения в общем виде на самых ранних этапах

разработки и проектирования ПЭУ. Кроме того, они в принципе могут быть

получены в виде аналитических выражений, удобных для исследования

влияния различных факторов.

Однако статистические физические модели не являются универсальны-

ми, поэтому при вариации конструкции оборудования ПЭУ дают неадекват-

ные оценки, что ограничивает их применение на практике. По существу,

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

46

физические методы близки к методам прогнозирования. И те, и другие тре-

буют данных о надежности составляющих элементов системы. Однако про-

цедуры получения результатов совершенно различны.

Топологическим методам присуща наглядность в сочетании с прием-

лемой погрешностью вычислений при инженерных расчетах. Они основаны

на построении и анализе структурных схем и удобны для таких специфич-

ных электроустановок, как ЭПУ в целом и ПЭД, входящие в состав ПЭУ

[28]. В них используются ориентированные структурные схемы, которые

описывают состояние системы по логическим и структурным принципам

[29]. Поэтому в большинстве случаев достоверные структурные схемы

являются основой состоятельных оценок [30].

Можно констатировать следующее: во-первых, выбор способа оценки

эксплуатационной эффективности ПЭУ производится на основе приведен-

ной выше классификации основных групп методов; во-вторых, это позволяет

сформировать оптимальную стратегию оценки эксплуатационной эффектив-

ности ПЭУ и конкретно ПЭД на основе представленного выше сравнения

возможных направлений решения этой проблемы.

2.4. Обоснование принципов расследования технологических нарушений

на погружном электрооборудовании нефтедобычи

Как было отмечено ранее, ПЭУ нефтедобычи представляет собой ком-

плекс технологически и функционально связанного оборудования, которое

условно разделяют на наземную и погружную части. Для детального исследо-

вания и получения сведений о состоянии ПЭУ и его элементов были

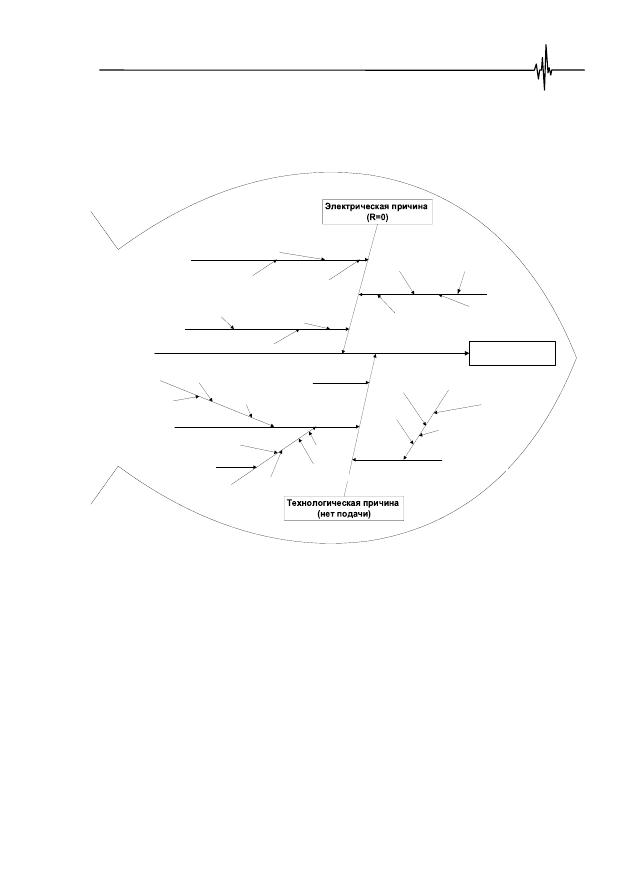

собраны и проанализированы данные из актов расследования причин техноло-

гических нарушений на ПН за период с 2018 по 2022 гг. Обработка и визуали-

зация статистического материала выполнилась с использованием инженерных

методик и инструментов системы менеджмента качества, основным из кото-

рых является практический метод анализа причинно-следственных связей, или

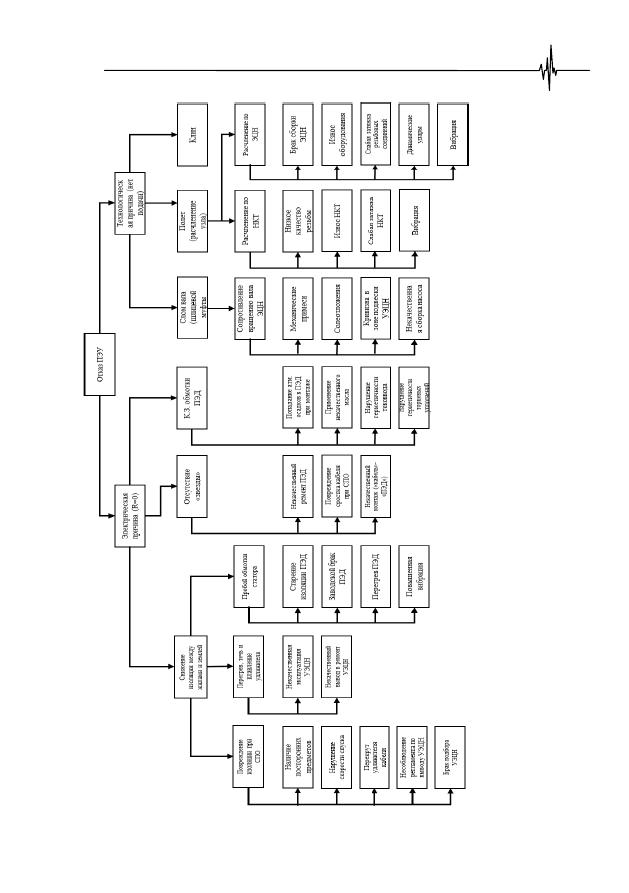

диаграмма К. Исикава [31]. Она используется для того, чтобы установить при-

чинно-следственные связи возникновения отказов в работе основных элемен-

тов ПЭУ и представить результат в удобной графической форме (рис. 2.2).

Анализ полученных результатов, а также обзор известных исследований

[5, 8, 12, 15, 20, 32] и опыта эксплуатации ПЭУ показывают, что на подзем-

ную часть ПЭУ приходится наибольшее количество отказов. Отказы в рабо-

те наземной части ПЭУ носят разовый характер и, как правило, связаны

с отказами подземной части. Поэтому дальнейшее исследование будет на-

Глава 2. Анализ факторов, определяющих состояние ПЭУ

47

правлено на обзор и анализ статистики отказов ПЭУ, а именно ПЭУ и ПЭД

как наиболее ненадежных элементов системы, разработку методик

и алгоритмов по повышению эффективности их эксплуатации.

Рис. 2.2.

Диаграмма причинно-следственной связи для оценки

составляющих эффективности эксплуатации ПЭУ

Погружное электрооборудование нефтедобычи, в том числе и ПЭД, при

эксплуатации подвержено влиянию обширного количества внешних факто-

ров и воздействий, их эксплуатация сопряжена с разнообразными режимами

работы, именно поэтому можно утверждать, что практика их эксплуатации

является информативным показателем испытания оборудования на надеж-

ность. Данный показатель невозможно смоделировать, но он может быть

описан рядом показателей, которые и характеризуют эффективность экс-

плуатации объекта, например: долговечность работы, безотказность, наработка

на отказ, ремонтопригодность и экономические характеристики [33].

Для получения сведений о состоянии объекта используют данные статистики

эксплуатации.

Перегрев, течь и

плавление

удлинителя

Пробой обмотки

статора

Снижение изоляции

между жилами и

землей

Повреждение

изоляции при

СПО

К.З. обмотки

ПЭД

Попадание атм.

осадков в ПЭД

при монтаже

Нарушение

герметичности

торцевых

уплотнений

Применение

некачественного

масла

Нарушение

герметичности

токоввода

Повреждение

сростка кабеля

при СПО

Некачественный

монтаж («кабель»-

»ПЭД»)

Отсутствие

«звезды»

Некачественный

ремонт ПЭД

Расчленение

по ЭЦН

Полет

(

расчленение узла)

Слом вала

(

шлицевой муфты

Расчленение

по НКТ

Износ НКТ

Низкое качество резьбы

Слабая

затяжка НКТ

Брак сборки

ЭЦН

Вибрация

Динамические

удары

Износ

оборудования

Слабая затяжка

резьбовых

соединений

Клин

Сопротивление

вращению вала ЭЦН

Кривизна в зоне

подвески УЭЦН

Механические

примеси

Солеотложения

Некачественная

сборка насоса

Эффективность

эксплуатации ПЭУ

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

48

Получение и обработка статистической информации на ПН необходима

для следующих целей: во-первых, для установления причины технологиче-

ского нарушения или отказа, устранения этой причины и недопущения схо-

жей неисправности при дальнейшей эксплуатации; во-вторых, для оценки

причиненного ущерба, связанного с простоем оборудования и затратами

на восстановление и ремонт [34]; в-третьих, для внесение корректив в про-

граммы технического обслуживания и ремонта с целью исключения часто

выявляемых отказов и нарушений [8]; в-четвертых, для определения наибо-

лее слабых элементов конструкции, снижающих ее надежность, и наиболее

неблагоприятных режимов работы оборудования; в-пятых, для установления

научных и практических требований к уровню эксплуатационной эффектив-

ности ПЭУ и ПЭД, разработанных на основании статистики нарушений

и отказов эксплуатируемого оборудования с целью определения степени

риска для действующих установок [35].

Сбор и обработка статистических данных по отказам оборудования

с последующим анализом причин, вызвавших данные нарушения, являются

категорически необходимой и экономически обоснованной мерой, направ-

ленной на комплексное повышение качества эксплуатации оборудования

и, как следствие, повышение эксплуатационной эффективности всей отрасли

нефтедобычи в целом [36].

Эффект от работы по снижению аварийности будет максимальным

лишь при разработке и соблюдении тщательно продуманной методики,

которая исключает возможность возникновения технологического наруше-

ния и полностью блокирует вызывающие его причины.

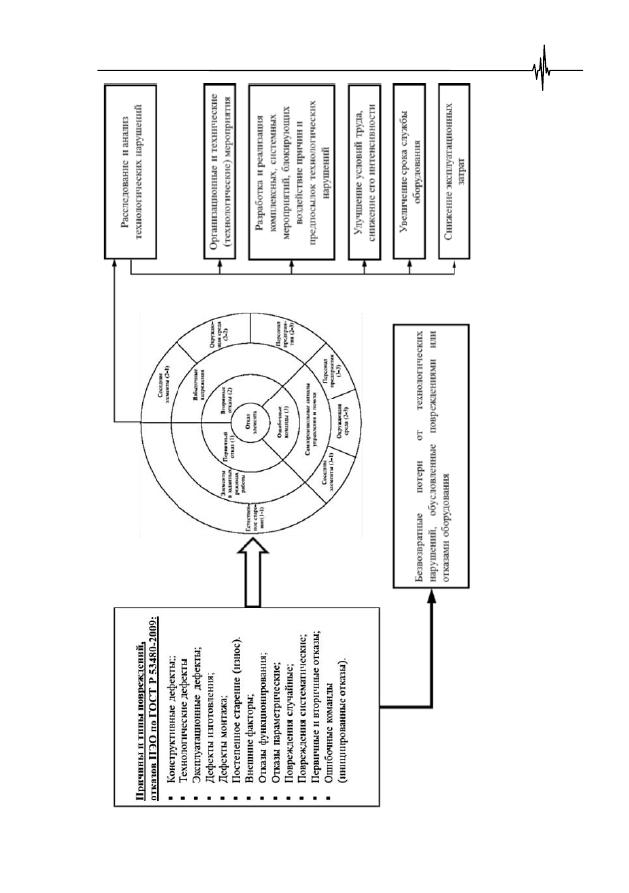

Схема противоаварийной работы представлена на рис. 2.3. Данная блок-

схема успешно и правильно работает при условии четкого представления

причин аварийности и соблюдения разработанной последовательности дей-

ствий по исключению повторения схожих инцидентов. Следует отметить,

что сбор и накопление статистики аварий и технологических нарушений

является важнейшей составляющей повышения эффективности эксплуата-

ции нефтедобывающего объекта, так как полученные знания представляют

основу для принятия решения [37].

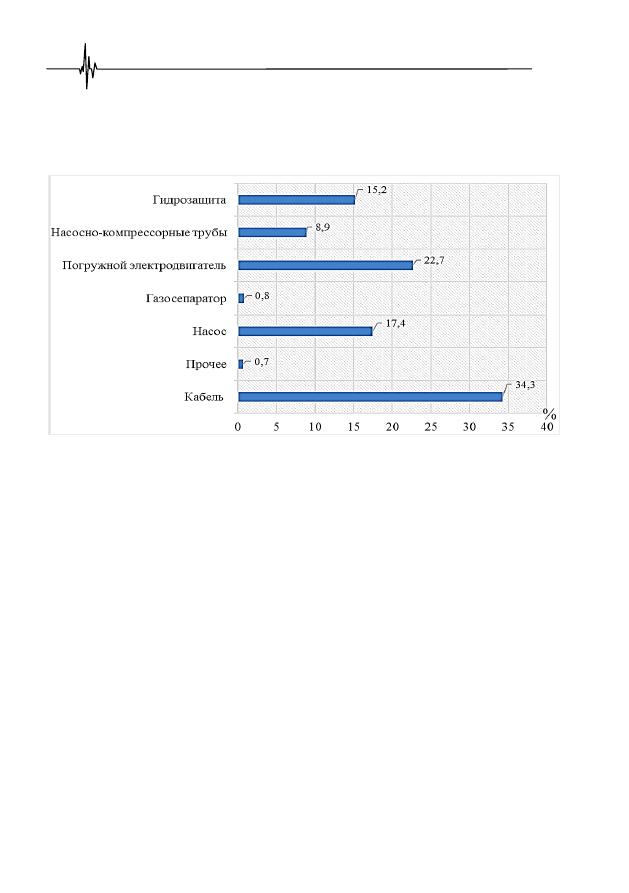

В работе произведена выборка технологических нарушений по группам

в зависимости от отказавшего узла элементов конструкции ПЭУ. По результа-

там произведен анализ выхода из строя основных узлов ПЭУ на нефтяных

месторождениях ПН Поволжья за период наблюдений с 2018 года по 2022 гг.

и построена диаграмма количества отказов с распределением по элементам кон-

струкции ПЭУ (рис. 2.4).

49

Ри

с.

2

.3

.

Стр

ук

ту

рна

я

сх

ем

а

ор

га

ни

за

ци

и пр

отив

оа

ва

рий

но

й р

або

ты

Глава 2. Анализ факторов, определяющих состояние ПЭУ

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

50

Представленная диаграмма наглядно иллюстрирует процентное соот-

ношение отказов основных конструктивных элементов ПЭУ. Наибольшее

количество отказов приходится на электрическую часть ПЭУ – более 50 %.

Рис. 2.4.

Диаграмма количества отказов с распределением

по элементам конструкции ПЭУ, %

Данная статистика подтверждает информацию из технических литера-

турных источников [31–39], что наиболее слабыми элементами системы

«ПЭУ – скважина» являются погружной электродвигатель (22,70 % отказов)

и погружная кабельная линия (34,30 % отказов).

При рассмотрении вопроса оценки эффективности эксплуатации погруж-

ного электрооборудования нефтедобычи следует принять во внимание множе-

ство факторов, влияющих на эксплуатацию оборудования, начиная

от параметров скважин (таких как солеотложения, выпадение парафина, кри-

визна ствола скважины, механические примеси), разнообразия режимов работы

погружного оборудования нефтедобычи и вплоть до фактора сезонности отка-

зов ПЭУ и ПЭД [40].

С учетом вышеизложенных принципов оценки эксплуатационной эффек-

тивности ПЭУ составлена методика, распределяющая потоки отказов по видам

и позволяющая выделить закономерные отказы, определить константы законов

распределения случайных отказов. Все зафиксированные отказы в работе ПЭУ

классифицированы, разделены на группы, выявлены основные причины их воз-

никновения и составлена структурная схема отказов ПЭУ (рис. 2.5).

51

Ри

с.

2

.5

.

Стр

ук

ту

рна

я

сх

ем

а

отка

зо

в

ПЭ

У

Глава 2. Анализ факторов, определяющих состояние ПЭУ

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

52

Для детального анализа технологических нарушений следует разделить

их по принципу возникновения – условно следует принять разделение

на отказы в электрической и механической части ПЭУ.

Рассмотрим тип, причины и обстоятельства возникновения отказов

в электрической части ПЭУ. Данные технологические нарушения рассмот-

рены в отдельности для каждого наиболее повреждаемого элемента ПЭУ

согласно представленной ранее на рис. 2.2 диаграмме отказов главных эле-

ментов конструкции ПЭУ. Для более информативного представления стати-

стических данных и детального анализа отказов необходимо ввести понятие

средней наработки на отказ (

Т

, измеряемая в сутках), которая определяется

как среднее время наработки или, другими словами, продолжительность

работы элемента между отказами [41, 42]. Средняя наработка на отказ рас-

смотрена за 2022–2022 г.:

,

отр

отк

t

Т

n

(2.1)

где

t

отр

– наработка объекта;

n

отк

– число отказов.

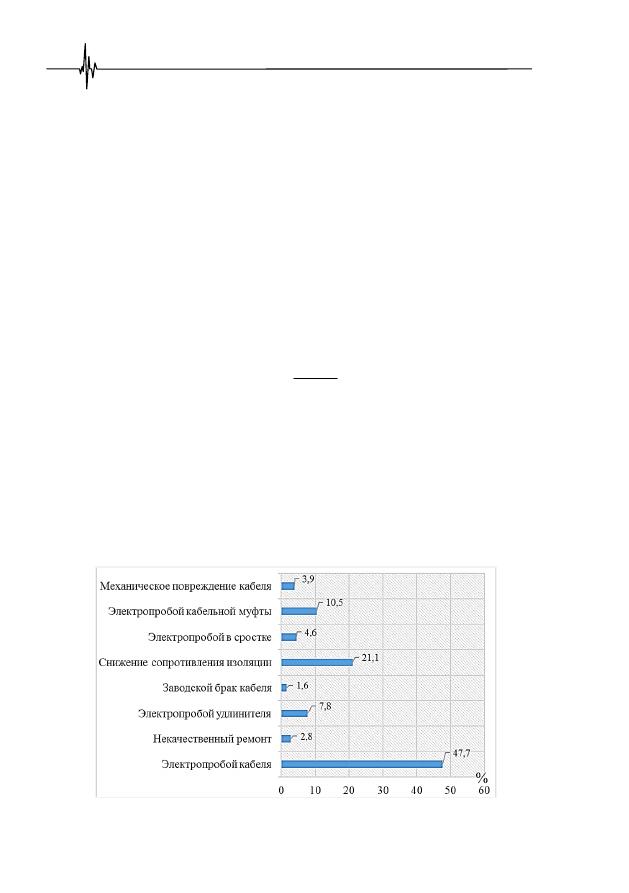

Погружной кабель.

По данным диаграммы отказов основных элементов

конструкции ПЭУ, представленной на рис. 2.4, на питающий кабель прихо-

дится более 30 % отказов. На рис. 2.6 представлена диаграмма характера

повреждений погружного кабеля марки КПБП 3×16 и КПБП 3×25. Погруж-

ной кабель марки КПБК (КПБК 3×16 и КПБК 3×25) на данный момент прак-

тически не используется (менее 1 % случаев использования).

Рис. 2.6.

Диаграмма характера повреждений погружного кабеля КПБП, %

Глава 2. Анализ факторов, определяющих состояние ПЭУ

53

Из рис. 2.6 следует, что порядка 3/4 технологических нарушений приво-

дят к механическим невосстанавливаемым повреждениям ПКЛ, требующих

его полной либо частичной замены. Также можно заключить, что главной

причиной повреждений является электропробой – 47,7 %. В табл. 2.1 рас-

смотрены основные виды отказов погружных кабелей с указанием вероятной

причины отказа и дальнейшей профилактики.

Таблица 2.1

Основные виды отказов погружных кабелей

Вид отказа

Вероятные причины отказа

Профилактика отказа

Электропробой

в сростке

Пробой изоляции и плавление жил

кабеля в месте сростки как следствие

критических токовых нагрузок, брак

изготовления сростки, механическое

повреждение кабеля, нарушение

изоляции (токопроводящей жилы)

Недопущение электрических

нагрузок на кабельную линию

выше допустимых, изготовление

кабельной линии, проведение

монтажа и спуска УЭЦН в сква-

жину в соответствии

с требованиями локальных норма-

тивных документов (ЛНД)

Электропробой

кабеля

Скрытый заводской дефект кабеля,

нарушение технологии ремонта

кабеля (несоответствие времени

испытания кабельной линии

в солевом растворе (min – 5 мин),

применение кабеля с превышением

максимального (5,5 лет) срока экс-

плуатации и др.)

Проведение входного контроля

и ремонта кабеля в полном объеме

в соответствии с требованиями

действующей нормативной техно-

логической документации

Электропробой

в месте

механического

повреждения

Нарушение технологии проведения

спускоподъемных операций (СПО)

монтажной бригадой, повреждение

кабельной линии при изготовлении,

транспортировке или монтаже, заво-

дской дефект кабеля, нарушение

технологии ремонта кабеля (несоот-

ветствие времени испытания кабель-

ной линии в солевом растворе (min –

5 мин)

Проведение всех операций

с кабельной линией (проведение

входного контроля кабеля,

изготовление, ремонт, транспор-

тировка, монтаж, спуск в сква-

жину и др.) в соответствии

с требованиями ЛНД

Электропробой

кабельной муфты

(негерметичность)

Негерметичность муфты в результате

перегрева УЭЦН / воздействия кри-

тических нагрузок на электрочасть,

заводской дефект удлинителя, брак

изготовления удлинителя

Недопущение теплового воздейст-

вия и нагрузок на электрочасть

выше допустимых, проведение

входного контроля и стендовых

испытаний в полном объеме

и в соответствии с требованиями

технологических регламентирую-

щих документов (ТРД)

Электропробой

кабельной муфты

(коррозия)

Негерметичность системы «кабель –

ПЭД» в результате коррозии корпуса

кабельной муфты, несоблюдение

технологии проведения химических

обработок

Применение ингибитора коррозии,

соблюдение технологии проведе-

ния солянокислотной обработки

скважин (СКО)

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

54

Приведенный список технологических нарушений на ПКЛ не охватывает

все возможные причины аварий, однако все они приводят к электрическому

пробою изоляции элементов ПКЛ и останову процесса производства.

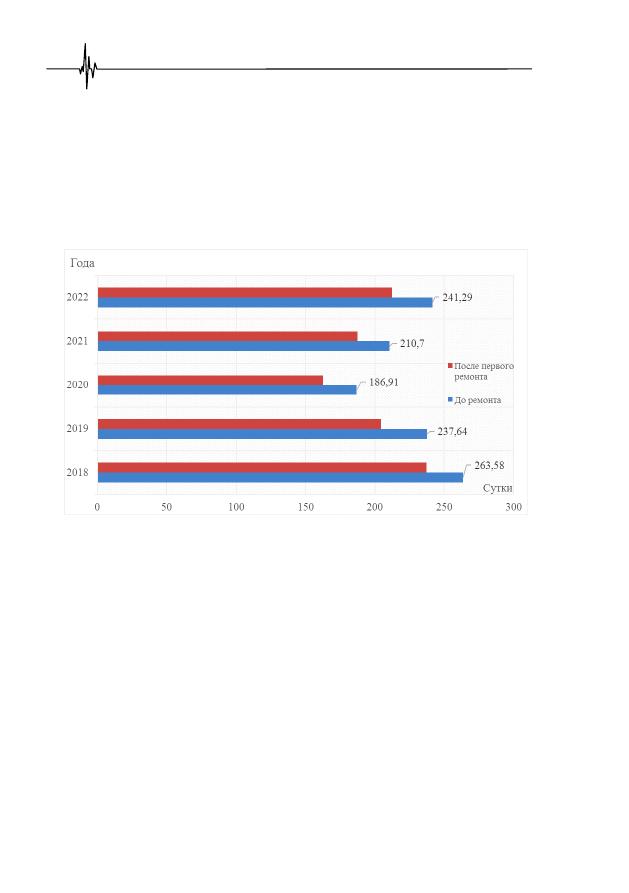

Для более информативного представления о продолжительности работы ме-

жду отказами рассматриваемого элемента (ПКЛ) на рис. 2.7 представлена

наработка на отказ погружного кабеля марки КПБП 3×16 и КПБП 3×25

на ПН Поволжья за период 2018–2022 г.

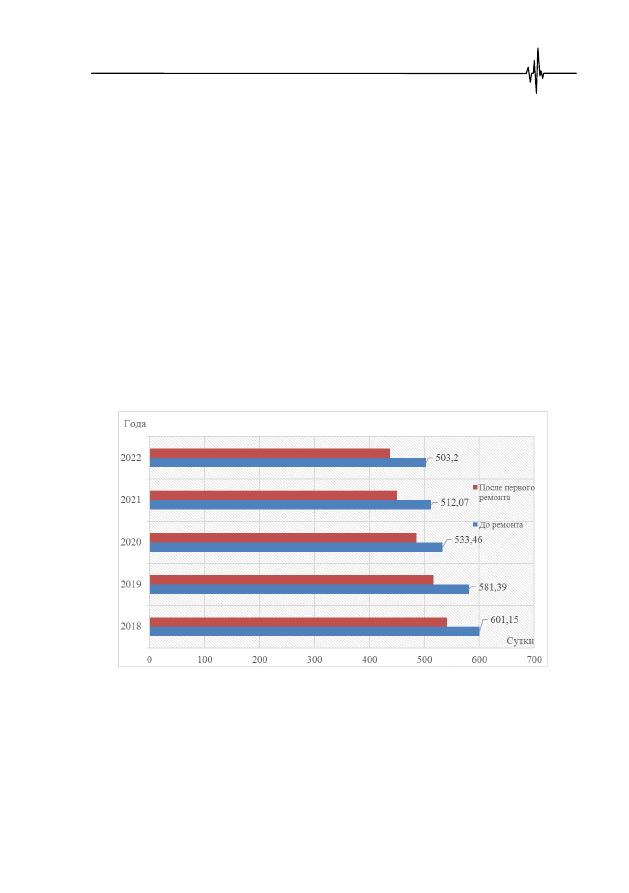

Рис. 2.7.

Наработка на отказ погружного кабеля марки КПБП 3×16 (3×25)

в Поволжском регионе за 2018–2022 гг., сут

После 2020 г. наблюдается заметная тенденция роста средней наработки

на отказ погружного кабеля. По мнению автора, данное обстоятельство на-

прямую связано с экономической обстановкой в стране и в отрасли нефтедо-

бычи в частности. Именно с этого времени происходит подорожание нефти

на мировом рынке и увеличение объемов добычи, появляются дополнитель-

ные финансовые средства у нефтедобывающих компаний, которые направ-

ляются на повышение качества ремонтов и технического обслуживания дей-

ствующего оборудования и модернизацию устаревшего.

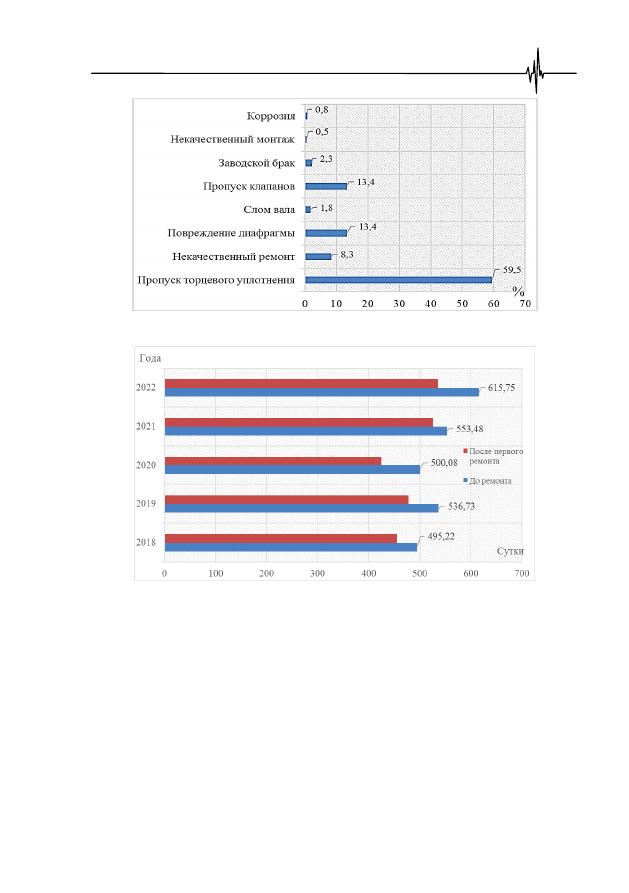

Гидрозащита.

Согласно диаграмме отказов главных элементов конст-

рукции ПЭУ, представленной на рис. 2.4, на гидрозащиту приходится 15 %

отказов. На рис. 2.8 рассмотрены основные причины отказов гидрозащиты.

На рис. 2.9 представлена наработка на отказ гидрозащиты в Поволжском

регионе за 2018–2022 гг.

Глава 2. Анализ факторов, определяющих состояние ПЭУ

55

Рис. 2.8.

Диаграмма характера основных причин отказов гидрозащиты, %

Рис. 2.9.

Наработка на отказ гидрозащиты в Поволжском регионе

за 2018–2022 гг., сут

Как видно из рис. 2.8, главными причинами выхода из строя гидрозащиты

являются пропуск торцевого уплотнения (59,5 % отказов), повреждение

диафрагмы (13,4 % отказов) и пропуск клапанов (13,4 % отказов). Данные

отказы происходят из-за износа диафрагмы и вследствие переходных про-

цессов, которые возникают при пуске и изменении режима работы ПЭУ [42].

Из практики эксплуатации следует, что после повреждения гидрозащи-

ты происходит проникновение пластовой жидкости во внутреннюю полость

ПЭД, далее возникает мгновенный перепад давления внутренней полости

с давлением пластовой жидкости в скважине и тепловое изменение объема

масла во внутренней полости ПЭД [9, 23, 43].

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

56

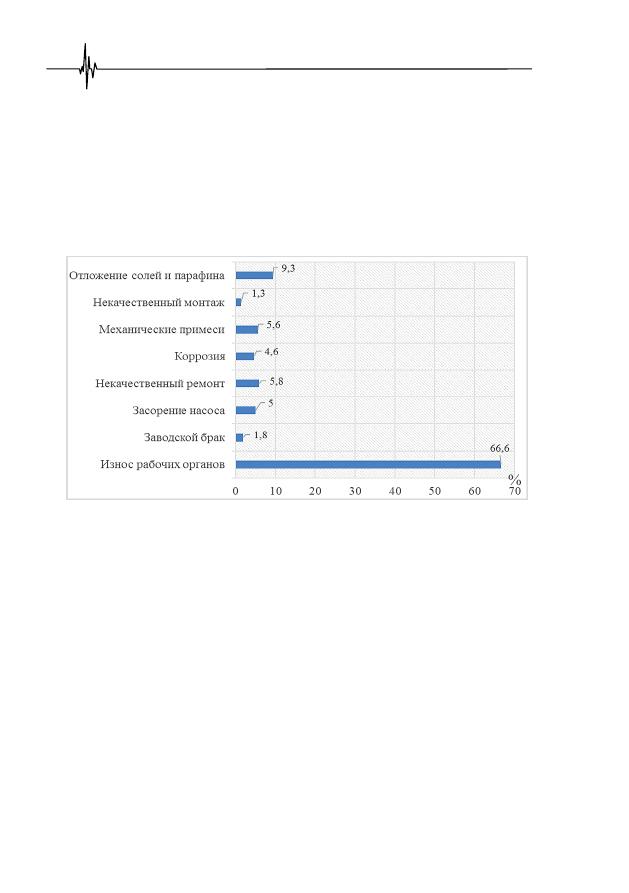

Электроцентробежный насос.

Разбор актов расследования технологиче-

ских нарушений на ПЭУ нефтедобычи наглядно демонстрирует, что отключе-

ния, связанные с выходом из строя ЭЦН, являются немногочисленными

(составляют 17,4 %) в сравнении с повреждениями ПКЛ и ПЭД. Однако

повреждения ЭЦН приводят к тяжелым авариям, связанным с длительными

простоями оборудования, поэтому недооценивать данный фактор нельзя

[18]. На рис. 2.10 рассмотрены основные причины отказов ЭЦН.

Рис. 2.10.

Диаграмма обстоятельств, сопутствующих

технологическим нарушениям на ЭЦН, %

Причиной служит электрохимическая коррозия, а наличие механиче-

ских примесей повышает интенсивность износа, разрушая образующиеся

окисные пленки [44].

Названные дефекты следует отнести к износу рабочих органов (66,6 %

отказов), что является основной причиной отказов (см. рис. 2.10). Образова-

ние солей и парафина (9,3 % отказов) на приемной сетке и рабочих колесных

аппаратах насосов и коррозия металла (4,6 % отказа) служат главной пред-

посылкой для выхода оборудования из строя.

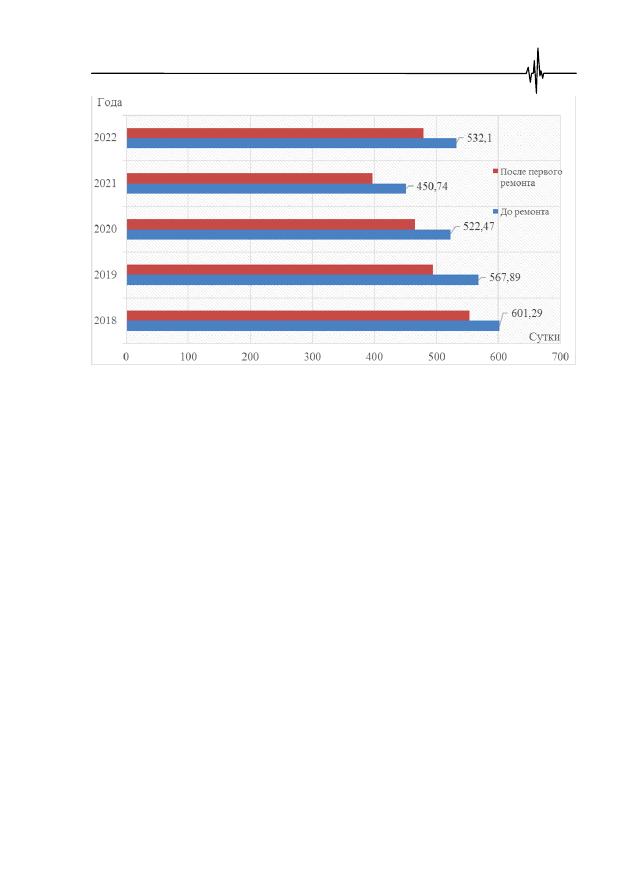

На рис. 2.11 представлена работка на отказ ЭЦН в Поволжском регионе

за 2018–2022 гг.

Существуют три основные причины солеотложений в ЭЦН – природ-

ная, эксплуатационная и конструктивная, связанная с исполнением ЭЦН.

Методы профилактики отказов и требования к конструкции ЭЦН с низкими

солеотложениями подробно сформулированы в следующих главах книги.

Глава 2. Анализ факторов, определяющих состояние ПЭУ

57

Рис. 2.11.

Наработка на отказ ЭЦН в Поволжском регионе

за 2018–2022 гг., сут

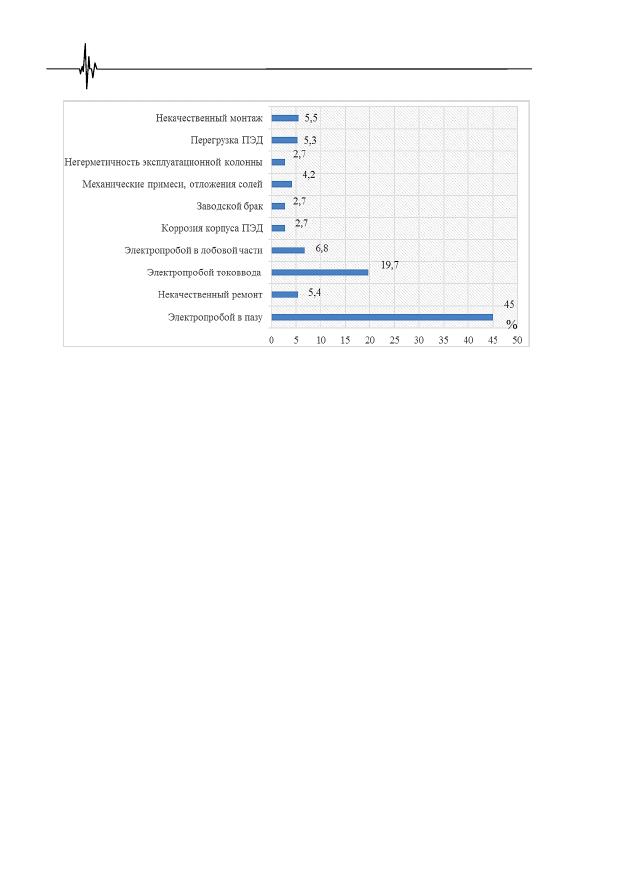

Погружной электродвигатель.

На данный момент в технической лите-

ратуре достаточно подробно описаны случаи и сопутствующие причины

технологических отказов в работе ПЭД [8, 14, 15, 17, 32, 43, 44, 45].

На рис. 2.12 представлена диаграмма характера повреждений ПЭД.

Причинами и сопутствующими обстоятельствами выделенных технологиче-

ских нарушений ПЭД являлись:

– неправильный подбор параметров ПЭД и насоса, сложные условия

эксплуатации при наличии разнородных осложняющих факторов – неодно-

родный состав и свойства пластовой жидкости в сочетании с разно-

образными примесями, кривизна ствола, солеотложения [37] и т. п., которые

приводят к засорению ЭЦН, перегрузке ПЭД и отказу;

– значительные размеры конструкции в сочетании с малым поперечным

сечением, что приводит к снижению ее жесткости;

– большая глубина спуска ЭЦН по вертикали, высокая температура пласто-

вой жидкости (более 90 градусов), работа ПЭД с нагрузками, близкими

к номинальным или превышающими их [36], что приводит к перегреву и отказу;

– нарушение герметичности системы «кабель – ПЭД – гидрозащита»;

– коррозия составных элементов ЭЦН и ПЭД [38];

– недостаточный приток по причине заведомого спуска ЭПУ большего

типоразмера, чем производительность скважины;

– несоответствие параметров ПЭД и насоса.

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

58

Рис. 2.12.

Диаграмма характера повреждений ПЭД, %

Из рис. 2.12 видно, что основную долю технологических нарушений

составляют: электропробой обмотки в пазу статора – 45 % (у некоторых

типоразмеров до 61 %), электропробой токоввода – 19,7 %. Невозможно

не отметить тот факт, что на долю некачественного ремонта (5,4 %)

и некачественного монтажа (5,5 %) ПЭД приходится порядка 11 % от обще-

го количества повреждений.

В результате длительной эксплуатации наибольшее количество повреж-

дений диагностировано в лобовых частях, в токовводе или в пазу обмотки

ПЭД. Повреждения в лобовых частях, как правило, возникают в результате

механических повреждений изоляции при намотке или сборке электродвига-

теля. Также к пробою могут привести механические включения в самой изо-

ляции, что является следствием заводского брака или низкого качества мате-

риалов. Пробой в пазу в большей степени обусловлен перегрузками ПЭД,

так как изоляция в пазу подвержена резкому перегреву выше предельных

температур во время недопустимых перегрузок [17]. Значительно распро-

странены отказы в результате коррозии, к ним следует отнести разрушение

пакета ротора и статора, крепежа, «закипание» муфты на валу ПЭД и т. п.

На основании данных эксплуатации ПЭД за 2018–2022 гг. (рис. 2.13)

можно обнаружить отчетливую тенденцию постепенного снижения величи-

ны наработки на отказ с 601 до 503 сут. Данный факт напрямую свидетель-

ствует о значительном износе парка ПЭД и уменьшении их остаточного ре-

сурса, что приводит к более частым капитальным ремонтам оборудования,

сокращению сроков межремонтных промежутков. Устранение отказов ПЭД

Глава 2. Анализ факторов, определяющих состояние ПЭУ

59

в процессе эксплуатации является сложным и дорогим процессом, который

включает в себя дорогостоящие работы по подъему оборудования; экономи-

ческие убытки от простоя рентабельной скважины; ремонт или замену отка-

завшего ПЭД.

Именно поэтому с целью увеличения сроков безотказной работы ПЭД

и своевременного выявления дефектов повышаются требования к их техни-

ческому обслуживанию (ТО) на предприятиях нефтедобывающей отрасли

[6, 7, 10]. По мнению автора, повышение срока службы, надежности и увели-

чение межремонтного периода достигаются в первую очередь за счет свое-

временной диагностики, оценки и прогнозирования технического состояния

ПЭД. Практика эксплуатации показывает, что это дает значительно больший

экономический эффект, чем улучшение других технико-экономических пока-

зателей: КПД, коэффициента мощности, коэффициента использования и т. д.

Поэтому помимо совершенствования механизмов ТОиР разработка

информационно-измерительной системы диагностики ПЭД на основе распреде-

ленных средств измерения является достаточно актуальной задачей [13].

Рис. 2.13.

Наработка на отказ ПЭД в Поволжском регионе

за 2018–2022 гг., сут

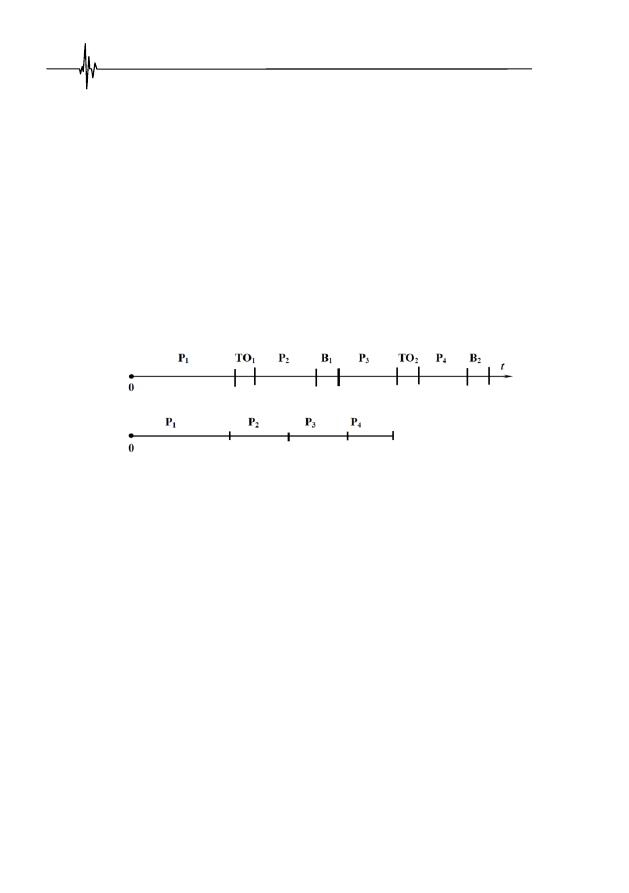

На рис. 2.7, 2.9, 2.11, 2.13 представлены диаграммы наработок на отказ

основных конструктивных элементов ПЭУ за пятилетний период с 2018

по 2022 гг. в условиях Поволжского региона. Здесь же дано сравнение нара-

ботки на отказ элементов ПЭУ до проведения ремонта и после первого

ремонта, основанное на использовании метода экспертных оценок, получен-

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

60

ного от технических руководителей предприятий нефтяной отрасли, в част-

ности В.П. Сотникова, А.В. Сотникова. Установлено, что после проведения

планового или восстановительного ремонта элементов ПЭУ происходит

снижение наработки на отказ в среднем на 8–12 %. Данная ситуация частично

описана в исследованиях Ю.М. Правикова, А.А. Гирфанова [51]. На рис. 2.14,

а

схематично изображен временной график работы ПЭУ, на котором пери-

од

P

(период работы установки) будет чередоваться с периодами

В

(период

восстановления, ремонта) и

ТО

. Чем длиннее периоды

P

и короче периоды

В

и

ТО

, тем выше надежность установки, однако после прохождения перио-

дов

В

и

ТО

происходит уменьшение периода

P

, что также подтверждает

описанную ранее статистику наработки на отказ ПЭУ. На рис. 2.14,

б

пред-

ставлен график потока отказов.

Рис. 2.14.

Временной график работы ПЭУ:

а

– временной график работы ПЭУ;

б

– график потока отказов

Данное исследование свидетельствует о недостаточной эффективности

и низком качестве проведения плановых и восстановительных ремонтов

на предприятиях нефтяного кластера. По мнению автора, для оптимизации рас-

ходов и повышения эффективности работы ПЭУ представляется целесообраз-

ной с технико-экономической точки зрения разработка кардинально новой кон-

цепции проведения плановых и восстановительных ремонтов, основанной

на объединении стратегий ТОиР по наработке и техническому состоянию.

В данной главе подробно рассмотрены основные причины отказов

по элементам конструкции ПЭУ и составлена структурная схема отказов ПЭУ

(см. рис. 2.5). Рассмотрев, казалось бы, довольно узконаправленные причины

остановов ПЭУ – «Клин», «Нет подачи» и «R = 0» (см. рис. 2.2), мы видим, что

они тесно переплетаются между собой. Например: при негерметичности НКТ

следует снижение/отсутствие подачи, ухудшается охлаждение ПЭД, повыша-

ется температура установки в целом и, как следствие, возможно отложение

солей на рабочих органах ЭЦН, заклинивание установки либо перегрев элек-

тродвигателя, что, в свою очередь, приведет к снижению изоляции.

а

б

Глава 2. Анализ факторов, определяющих состояние ПЭУ

61

Или при высоком выносе количества взвешенных частиц (КВЧ) (что,

в свою очередь, может послужить катализатором кристаллизации солей на ра-

бочих органах ЭЦН) возможно заклинивание установки и мероприятия по рас-

клиниванию могут послужить причиной слома вала, шлицевой муфты вала,

в итоге – остановка по причине «Нет подачи», и так далее. При проведении

мероприятий по расклиниванию из-за критических нагрузок высока вероятность

отказа электрических узлов ПЭУ и остановка по причине «R = 0».

2.5. Примеры видов и характерные причины отказов ПЭУ

Основной задачей приведенного материала является визуализация

последствий отказов ПЭУ, состоящей из УЭЦН и ПЭД, с указанием вероят-

ных причин возникновения и способов их предупреждения.

Далее представлены основные виды отказов, выявленные при эксплу-

атации ПЭУ в условиях Поволжского региона на предприятиях АО «Самара-

нефтегаз».

1. Негерметичность колонны НКТ, сливного и обратного клапанов –

основные причины отсутствия подачи (рис. 2.15).

Рис. 2.15.

Сбивной (сливной) клапан

Вероятные причины отказа: брак в изготовлении клапана / скрытый

дефект, механическое повреждение при монтаже, износ в результате выноса

проппанта после ГРП / высокое содержание КВЧ, падение геофизического

прибора, спускаемого в НКТ, преднамеренное сбивание штуцера СК.

Профилактика отказа: использование качественных деталей при изго-

товлении/ремонте СК, проведение входного контроля, установка противопо-

летных колец в НКТ, действия персонала при подтверждении отказа

в соответствии с требованиями ЛНД.

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

62

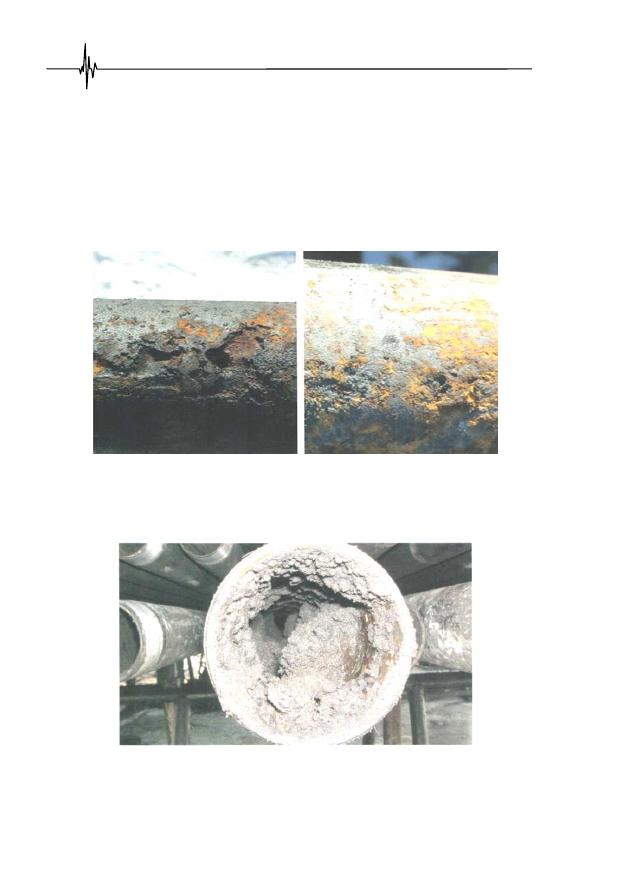

2. Коррозия по телу НКТ (рис. 2.16).

Вероятные причины отказа: коррозия в связи с длительной эксплуата-

цией в агрессивной среде, несоблюдение технологии проведения химиче-

ских обработок.

Профилактика отказа: проведение химических обработок и всех опера-

ций с НКТ (ремонт, хранение, транспортировка и др.) в соответствии

с требованиями ЛНД, применение различных методов борьбы с коррозией.

Рис. 2.16.

Коррозия по телу НКТ

3. Асфальтосмолопарафиновые отложения (АСПО) во внутренней

полости НКТ (рис. 2.17).

Рис. 2.17.

АСПО во внутренней полости НКТ

Вероятные причины отказа: выделение газообразных легкокипящих

алифатических углеводородов из нефтяной фазы, что приводит к снижению

Глава 2. Анализ факторов, определяющих состояние ПЭУ

63

растворимости высокомолекулярных парафиновых углеводородов и их вы-

падению в НКТ и выкидных линиях.

Профилактика отказа: применение различных методов борьбы с АСПО

в соответствии с требованиями ЛНД Общества.

4. Засорение приемной сетки входного модуля (рис. 2.18).

Вероятные причины отказа: засорение приемной сетки входного модуля /

газосепаратора механическими примесями, отложениями солей, забойной

грязью и, как следствие, отсутствие возможности проведения качественной

промывки ввиду малого проходного сечения решетки приемной сетки и ее

смятие давлением всасывания.

Профилактика отказа: исключение из состава входного модуля / газо-

сепаратора приемной сетки.

5. Износ рабочих органов ЭЦН (рис. 2.19).

Рис. 2.18.

Входной модуль

с приемной сеткой

Рис. 2.19.

Износ рабочих органов ЭЦН

Вероятные причины отказа: агрессивная перекачиваемая среда, большое

содержание КВЧ, усталостное разрушение металла, работа УЭЦН в левой

зоне НРХ.

Профилактика отказа: применение износостойкого оборудования,

соблюдение технологии ТКРС (при промывке, скреперовании), обеспечение

необходимого ЗУМПФа, своевременное проведение ГТМ ППР при сниже-

нии потенциала скважины, подбор УЭЦН к скважине в соответствии с тре-

бованиями ЛНД Общества.

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

64

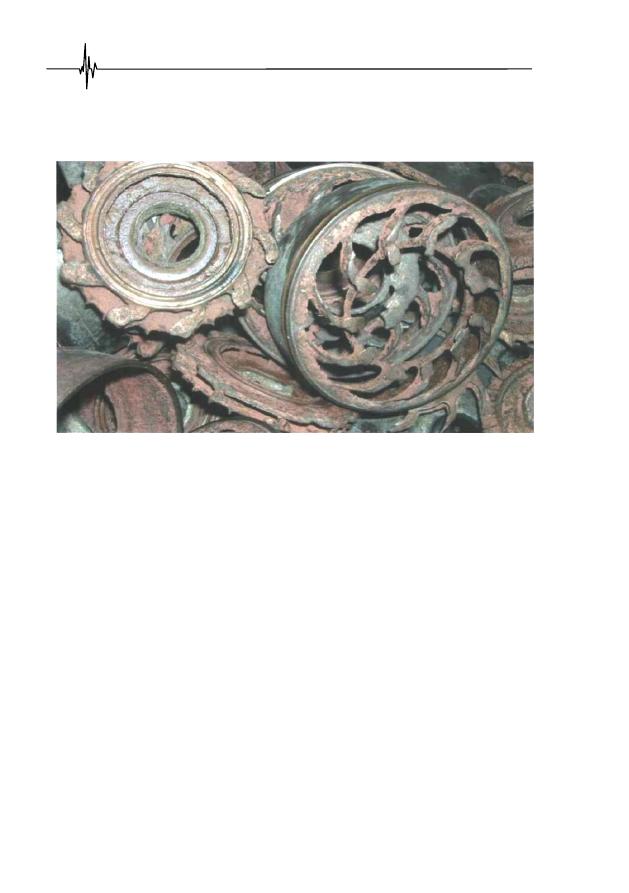

6. Коррозия рабочих органов – рабочих колес и направляющих аппара-

тов ВНН 159 (рис. 2.20).

Рис. 2.20.

Рабочие колеса и направляющие аппараты ВНН 159

Вероятные причины отказа: коррозия рабочих органов УЭЦН, несоблю-

дение технологии проведения химических обработок, агрессивная перекачи-

ваемая среда.

Профилактика отказа: применение ингибиторов коррозии, использова-

ние антикоррозийных покрытий, применение материалов с низкой электро-

проводностью, соблюдение требований соответствующих ЛНД Общества

при проведении мероприятий по удалению солеотложений.

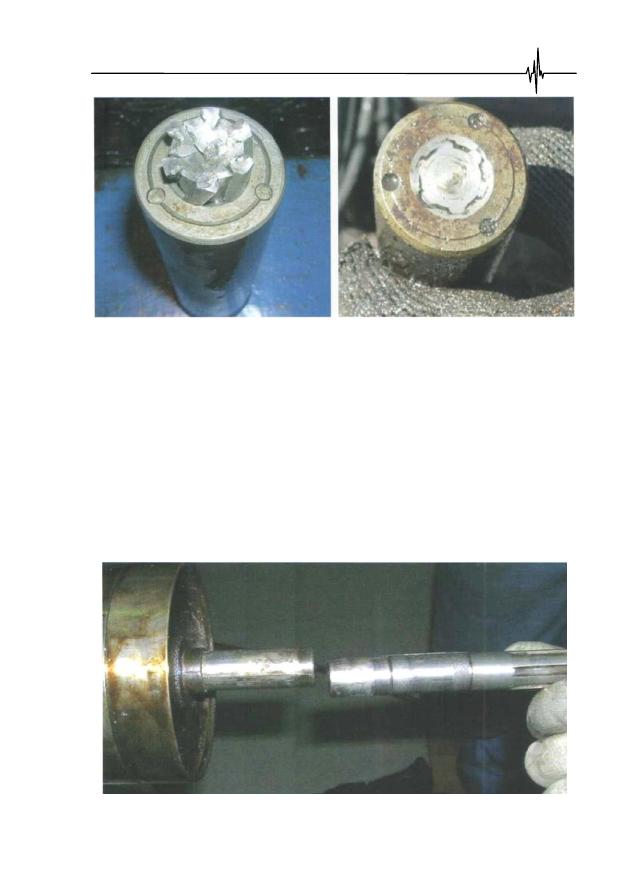

7. Слом вала в шлицевой части (рис. 2.21).

Вероятные причины отказа: заводской брак или скрытый дефект вала,

брак комплектации, несоответствие максимально передаваемой мощности

вала мощности ПЭД, слом вала при расклинивании УЭЦН (превышение

допустимых нагрузок на вал), выработка ресурса вала ввиду длительной

эксплуатации.

Профилактика отказа: комплектация узлов и деталей ЭЦН согласно ут-

вержденной технической документации, недопущение длительного воздей-

ствия критических нагрузок на УЭЦН при эксплуатации и работах

по расклиниванию.

Глава 2. Анализ факторов, определяющих состояние ПЭУ

65

Рис. 2.21.

Слом вала в шлицевой части

8. Слом вала секции ЭЦН (рис. 2.22).

Вероятные причины отказа: заводской брак или скрытый дефект вала,

брак комплектации, несоответствие максимально передаваемой мощности

вала мощности ПЭД, слом вала при расклинивании УЭЦН (превышение

допустимых нагрузок на вал), выработка ресурса вала ввиду длительной

эксплуатации.

Профилактика отказа: комплектация узлов и деталей ЭЦН согласно ут-

вержденной технической документации, недопущение длительного воздей-

ствия критических нагрузок на УЭЦН при эксплуатации и работах

по расклиниванию.

Рис. 2.22.

Слом вала секции ЭЦН

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

66

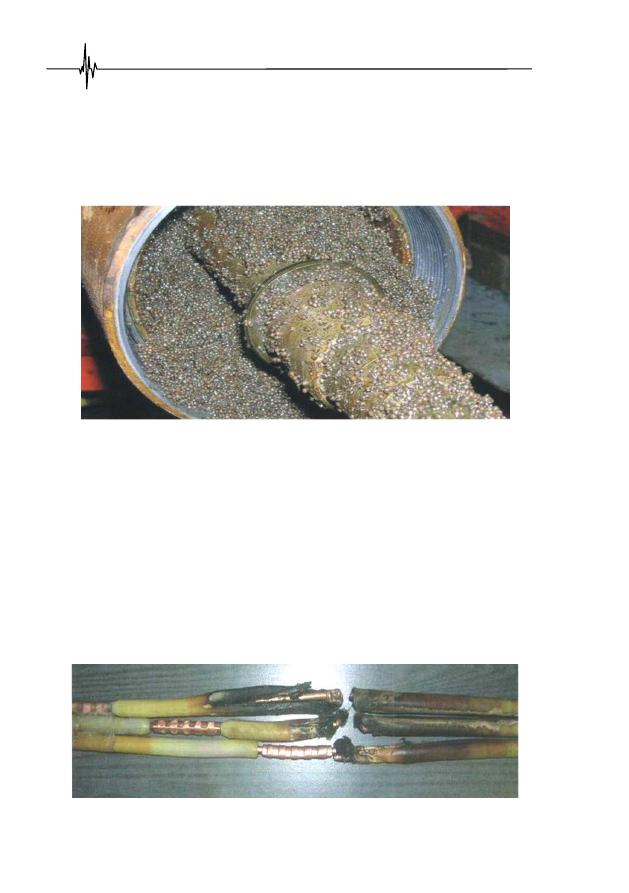

9. Внутренняя полость ЭЦН забита проппантом (рис. 2.23).

Вероятные причины отказа: засорение рабочих органов ЭЦН в резуль-

тате выноса проппанта после ГРП, нарушение технологии эксплуатации

УЭЦН, некачественное освоение скважины, проведение ГРП на ближайших

влияющих скважинах.

Рис. 2.23.

Внутренняя полость ЭЦН забита проппантом

Профилактика отказа: соблюдение технологии проведения ГРП

и освоения скважины после ГРП, недопущение создания высоких депрессий

на ПЗП во время ВНР и эксплуатации, проведение промывки рабочих орга-

нов УЭЦН, применение специализированного оборудования и технологий

для предотвращения выноса и защиты УЭЦН от механических примесей.

10. Погружной кабель. Прогар в сростке (рис. 2.24).

Вероятные причины отказа: пробой изоляции и плавление жил кабеля

в месте сростки как следствие критических токовых нагрузок, брак изготов-

ления сростки, механическое повреждение кабеля, нарушение изоляции

(токопроводящей жилы).

Рис. 2.24.

Погружной кабель. Прогар в сростке

Глава 2. Анализ факторов, определяющих состояние ПЭУ

67

Профилактика отказа: недопущение электрических нагрузок на кабель-

ную линию выше допустимых, изготовление кабельной линии, проведение

монтажа и спуска УЭЦН в скважину в соответствии с требованиями ЛНД

Общества.

11. Электропробой кабеля на ровном месте (рис. 2.25).

Вероятные причины отказа: скрытый заводской дефект кабеля, наруше-

ние технологии ремонта кабеля (несоответствие времени испытания кабель-

ной линии в солевом растворе (min – 5 мин), применение кабеля с превыше-

нием максимального (5,5 лет) срока эксплуатации и др.).

Профилактика отказа: проведение входного контроля и ремонта кабеля

в полном объеме в соответствии с требованиями действующей нормативной

технологической документации.

Рис. 2.25.

Электропробой кабеля на ровном месте

12. Электропробой кабеля в месте механического повреждения (рис. 2.26).

Рис. 2.26.

Электропробой кабеля в месте механического повреждения

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

68

Вероятные причины отказа: нарушение технологии проведения спуско-

подъемных операций (СПО) бригадой ТКРС, повреждение кабельной линии

при изготовлении, транспортировке или монтаже, заводской дефект кабеля,

нарушение технологии ремонта кабеля (несоответствие времени испытания

кабельной линии в солевом растворе (min – 5 мин)).

Профилактика отказа: проведение всех операций с кабельной линией

(входной контроль кабеля, изготовление, ремонт, транспортировка, монтаж,

спуск в скважину и др.) в соответствии с требованиями действующей норма-

тивной технологической документации и ЛНД Общества.

13. Электропробой в кабельной муфте (рис. 2.27).

Причины отказа: негерметичность (повреждение внутренних уплотни-

тельных колец муфты в результате потяжки кабеля из муфты при СПО).

Профилактика отказа: недопущение теплового воздействия и нагрузок

на электрочасть выше допустимых, проведение входного контроля

и стендовых испытаний в полном объеме и в соответствии с требованиями

технологических регламентирующих документов.

Рис. 2.27.

Электропробой в кабельной муфте

14. Коррозия корпуса кабельной муфты (рис. 2.28).

Вероятные причины отказа: негерметичность системы «кабель – ПЭД»

в результате коррозии корпуса кабельной муфты, несоблюдение технологии

проведения химических обработок, длительная эксплуатация в агрессивной

среде.

Профилактика отказа: применение ингибитора коррозии, соблюдение

технологии проведения СКО.

Глава 2. Анализ факторов, определяющих состояние ПЭУ

69

Рис. 2.28.

Коррозия корпуса кабельной муфты

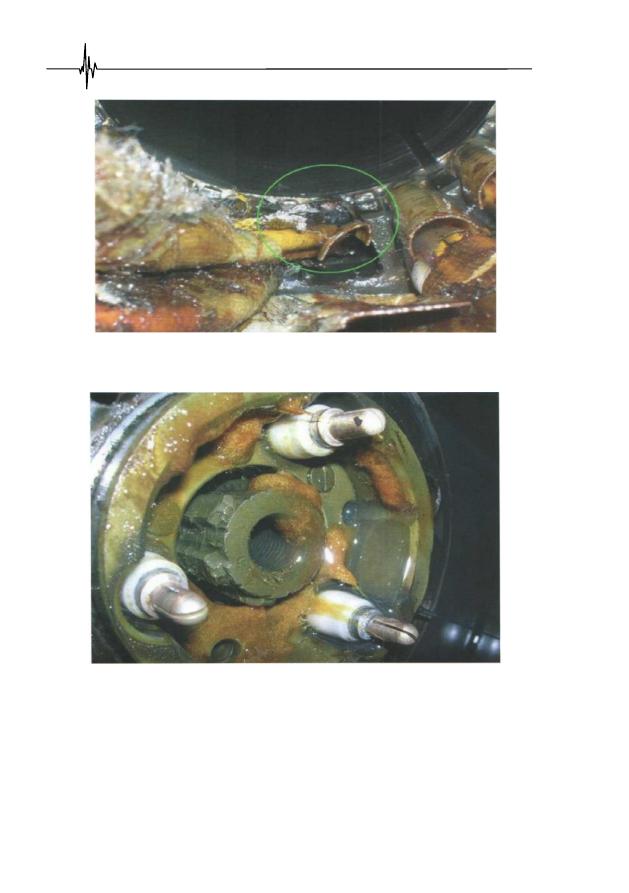

15. Негерметичность и перегрев системы « кабель – ПЭД – ГЗ» (рис. 2.29,

2.30, 2.31).

Причины отказа: короткое замыкание в лобовой части обмотки статора

(негерметичность системы «кабель – ПЭД – ГЗ»).

Уязвимость электрической части, обусловленная глубиной спуска, дав-

лением, температурой, агрессивностью перекачиваемой среды, объясняет

наибольшее количество отказов, происходящих именно по причине R = 0.

Рис. 2.29.

Прогар выводных концов обмотки статора

(негерметичность системы «кабель – ПЭД – ГЗ»)

При негерметичности системы «кабель – ПЭД» и гидрозащиты пласто-

вая жидкость, попадая в электродвигатель, снижает изоляционные свойства

масла, проникает через изоляцию обмоточных, выводных проводов и приво-

дит к короткому замыканию. Основными местами попадания пластовой

жидкости являются кабельная муфта и гидрозащита.

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

70

Рис. 2.30.

Электропробой обмотки статора

(негерметичность системы «кабель – ПЭД – ГЗ»)

Рис. 2.31.

Перегрев статора ПЭД и плавление лаковой пропитки

Вероятные причины отказа: перегрев УЭЦН / воздействие критических

нагрузок на электрочасть, заводской дефект, брак изготовления.

Профилактика отказа: недопущение теплового воздействия и нагрузок

на электрочасть выше допустимых, проведение входного контроля

и стендовых испытаний в полном объеме и в соответствии с требованиями

технологических регламентирующих документов.

Глава 2. Анализ факторов, определяющих состояние ПЭУ

71

2.6. Выводы по главе

Определены и сформулированы основные методические положения

оценки эксплуатационной эффективности ПЭУ.

Анализ изданной на сегодняшний день литературы по вопросам оценки

эксплуатационной эффективности ЭКПЭД ПН показывает, что практика

эксплуатации остро нуждается в теории и методах оценки эффективности

эксплуатации ЭКПЭД и ПЭД, учитывающих структурно-функциональные

свойства и разнообразие режимов работы, что позволит в процессе эксплуа-

тации обеспечить ее эффективность путем рационального построения

системы ТОиР на основании использования реальных оценок вероятностно-

статистических характеристик отказов элементов. Это в конечном счете

должно привести к снижению себестоимости добычи нефти, экономии энер-

гетических ресурсов и затрат на ремонты.

Произведено исследование статистики отказов основных элементов ПЭУ

с рассмотрением причины и сопутствующих обстоятельств технологических

нарушений отдельно для каждого конструктивного элемента. Результаты ее

анализа показывают, что большая часть отказов приходится на невосстанавли-

ваемые элементы конструкции и их характер стабилен из года в год. Данные

нарушения возникают вследствие усталости узлов оборудования, существую-

щих недостатков ТОиР и других организационных и технических причин

несовершенства подхода к организации и функционированию процесса произ-

водства. Анализ состояния и условий эксплуатации ЭКПЭД позволяет опреде-

лить состав организационно-технических мер по устранению последствий

технологического нарушения и рекомендаций по повышению эффективности

эксплуатации ПЭУ и ПЭД в целом и отдельных их элементов в частности;

позволяет создать исходную базу для проведения стохастического анализа

технологических нарушений на оборудовании нефтедобычи.

Результаты исследования говорят об актуальности построения моделей

оценки эффективности эксплуатации с учетом структурных и функциональ-

ных характеристик ПЭУ и ПЭД нефтедобычи.

Повышение эффективности эксплуатации

погружных электроустановок нефтедобычи

72

Оригинал статьи: Глава вторая. Анализ факторов, определяющих состояние ПЭУ

2.1. Классификация факторов

2.2. Эксплуатационные физические воздействия (ЭФВ) как причина старения ПЭУ

2.3. Методология оценки эксплуатационной эффективности погружного электрооборудования нефтедобычи

2.4. Обоснование принципов расследования технологических нарушений на погружном электрооборудовании нефтедобычи

2.5. Примеры видов и характерные причины отказов ПЭУ

2.6. Выводы по главе