Тульский электромеханический завод (ООО «ТЭМЗ») — одно из ведущих российских предприятий, производящих высокотехнологичное оборудование для объектов энергетики. Качество и надежность продукции ООО «ТЭМЗ» уже на протяжении 19 лет отмечается специалистами крупных электросетевых компаний, промышленных предприятий России и стран СНГ. Продукция полностью соответствует ГОСТ и международным стандартам МЭК, требованиям ПАО «Россети». Инновационность продукции, качество ее изготовления, технические и эксплуатационные характеристики изделий традиционно получают высокие оценки на международных выставках в России и странах СНГ.

Завод производит широкий спектр оборудования: линейную арматуру для современных ВЛ 0,4–750 кВ (защитную, контактную, натяжную, поддерживающую, соединительную и сцепную); полимерные изоляторы; птицезащитные устройства (ПЗУ); арматуру для СИП; оборудование для обеспечения безопасного выполнения работ на высоте; металлические грибовидные фундаменты; опоры ВЛ и металлоконструкции для опор ЛЭП; монтажные приспособления и инструменты для раскатки проводов; траверсы для ЛЭП.

ООО «ТЭМЗ» — это современное высокотехнологичное предприятие, производственные площади которого составляют более 15 000 м2. Благодаря современному техническому оснащению цехов и инженерным системам, а также коллективу высококвалифицированных специалистов, ООО «ТЭМЗ» способен точно в срок изготовить для своих клиентов арматуру для магистральных и распределительных ЛЭП. Наличие конструкторско-технологического бюро и сотрудничество с ведущими отраслевыми научно-техническими центрами позволяют не только постоянно улучшать характеристики и эксплуатационные качества выпускаемых изделий, но и внедрять в производство передовые технологии, а также постоянно расширять ассортимент производимой продукции.

ПРОИЗВОДСТВО ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ

Одной из главных линеек продукции ООО «ТЭМЗ» являются полимерные изоляторы. Производство изоляторов 10–35 кВ было запущено в Туле еще в начале 2011 года, и в этом же году было освоено производство полимерных изоляторов, рассчитанных на более высокое напряжение — 110–500 кВ.

Высоковольтные полимерные изоляторы в современном электросетевом комплексе набирают все большую популярность и весьма успешно конкурируют с изоляторами традиционных конструкций — фарфоровыми и стеклянными. Среди конкурентных преимуществ изоляторов из кремнийорганического полимера: высокая механическая прочность, гидрофобность, отличная устойчивость к актам вандализма, невысокая стоимость (в составе изолирующих подвесок разница в стоимости полимерных изоляторов по сравнению со стеклянными может достигать нескольких десятков процентов), малый вес, простота и удобство в доставке, монтаже и обслуживании.

Производство полимеров постоянно совершенствуется, а вместе с этим улучшаются и характеристики полимерной изоляции. Например, еще 30–40 лет назад полимерные изоляторы первого поколения изготавливались по так называемой «шашлычной» технологии, при которой оболочка наносилась на стеклопластиковый стержень вручную путем пореберной склейки. При такой технологии разгерметизация любого из клеевых швов изолятора приводила к его внутреннему увлажнению и скорому выходу из строя по причине сквозного пробоя или механического разрушения стеклопластикового стержня. Еще одним минусом изоляторов первого поколения была сложность определения повреждений. Ненадежность изоляторов, в целом, послужила причиной скептического отношения к ним многих энергетиков того времени.

Изоляторы второго поколения уже отличались большей надежностью, так как были изготовлены по цельнолитой технологии с герметизацией клеем узла «оконцеватель-оболочка». Такая технология минимизировала влияние человеческого фактора, и фактически единственным слабым местом изолятора оставался стык оконцевателя с защитной оболочкой — именно здесь в случае некачественной герметизации происходило проникновение влаги на изоляционное тело.

Поднять надежность полимерной изоляции на новый уровень позволила технология изготовления изоляторов третьего поколения. Опрессовывание оконцевателей на стержень до нанесения кремнийорганической оболочки позволило минимизировать попадание влаги в тело изолятора.

Именно производство полимерных изоляторов третьего поколения на напряжение 10–35 кВ Тульский электромеханический завод освоил в 2011 году. А уже в 2012 году начался выпуск изоляторов ЛК на классы напряжения более 110 кВ, разработанных совместно с ФГУП «Всероссийский электротехнический институт им. В.И. Ленина».

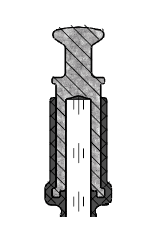

Характерной чертой изоляторов ЛК производства ООО «ТЭМЗ» является специальная конструкция оконцевателя, благодаря которой исключается попадание влаги в тело изолятора (рисунок 1).

Вместе с тем опрессовывание оконцевателей к стержню производится на современных радиальных восьмикулачковых опрессовочных машинах. Процесс контролируется по двум параметрам — силе опрессовки и диаметру оконцевателя, что исключает возможность выхода бракованных изделий.

На сегодняшний день изоляторный цех завода оснащен тремя современными инжекционными прессами, позволяющими наносить кремнийорганическую смесь под высоким давлением и выпускать до 30 000 изоляторов в месяц. Процесс вулканизации проходит при высоких температуре и давлении на обработанных специальным праймером (усилителем адгезии) стержне и оконцевателях. Это гарантирует высокую адгезию резиновой смеси к металлу и изоляционному телу.

Выпускаемые заводом изоляторы проходят межоперационный контроль и приемо-сдаточные испытания силами ОТК на современном испытательном оборудовании.

Соответствие всем необходимым требованиям ГОСТ и СТО ПАО «Россети», а также высокие технологичность и культура производства позволили заводу пройти все необходимые испытания и аттестацию изоляторов в ПАО «Россети».

На сегодня заводом «ТЭМЗ» произведено и поставлено на объекты энергетики более 700 000 изоляторов на разные классы напряжения от 10 кВ до 220 кВ. Среди основных заказчиков: ПАО «Россети», ПАО «Газпром», ПАО «Татнефть» и другие.

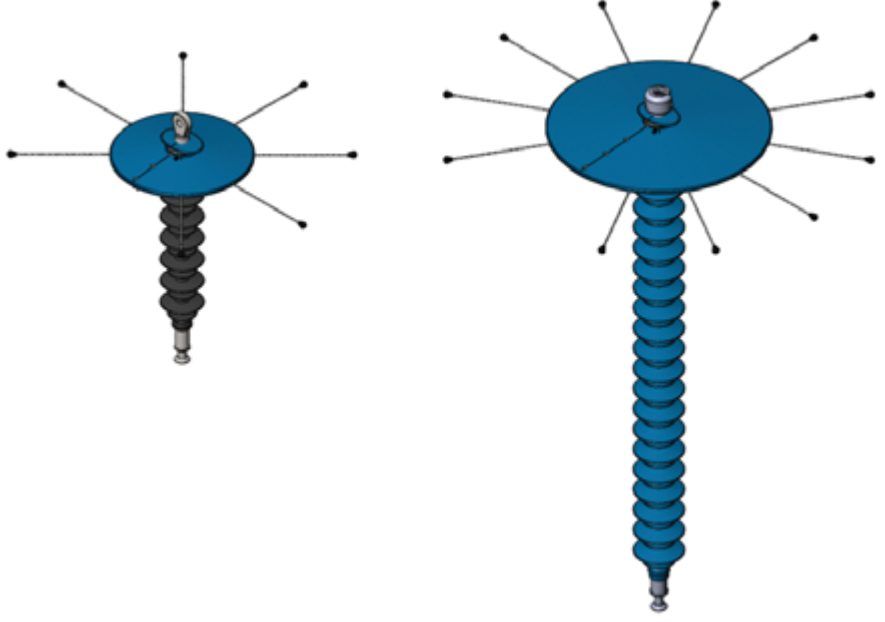

Стоит добавить, Тульский электромеханический завод выпускает и птицезащитные модификации полимерных изоляторов (рисунок 2).

РАСПОРКИ ТОРСИОННЫЕ МЕЖФАЗНЫЕ ИЗОЛИРУЮЩИЕ ТИПА ТРМИ — ИННОВАЦИОННАЯ РАЗРАБОТКА ООО «ТЭМЗ»

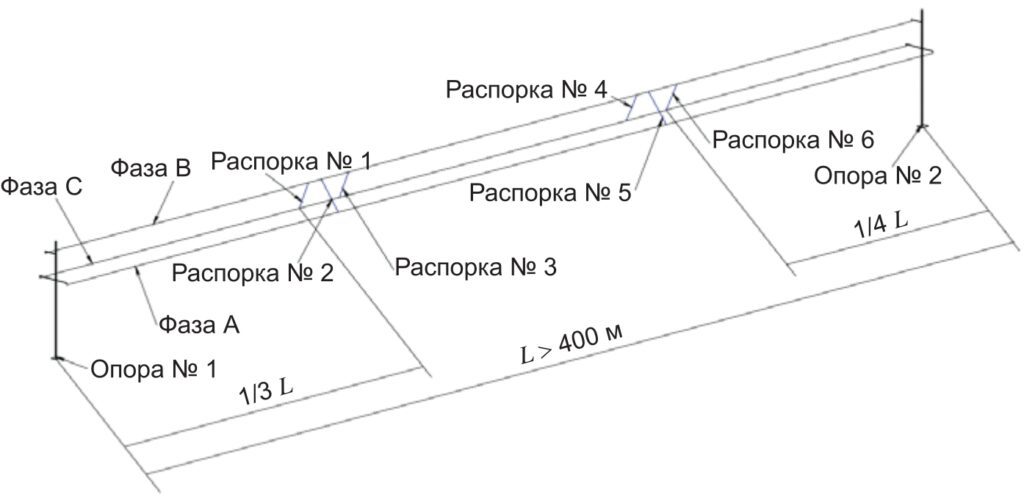

Опыт, накопленный за годы производства изоляторов третьего поколения, был реализован ООО «ТЭМЗ» при разработке торсионных межфазных изолирующих распорок (ТРМИ), производство которых было освоено заводом в 2019 году. Распорки типа ТРМИ используются для исключения опасных сближений проводов различных фаз ВЛ в пролетах линий при сильных ветрах, образовании и сбросе гололеда, а также при пляске проводов (рисунок 3).

Пляска является одной из наиболее опасных разновидностей вызываемых ветром колебаний проводов на воздушных линиях (ВЛ). Известны следующие виды пляски проводов:

- пляска проводов ВЛ, проходящих в горной местности, возбуждаемая интенсивной стриммерной короной;

- пляска при сильных ливневых дождях;

- пляска в летнее время витых проводов с повышенной рельефностью наружного повива при косых ветрах, направленных под острым углом к трассе ВЛ.

От частоты повторяемости и интенсивности пляски зависит выбор конструкции ВЛ и мероприятий по защите проводов от пляски.

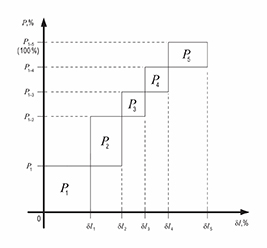

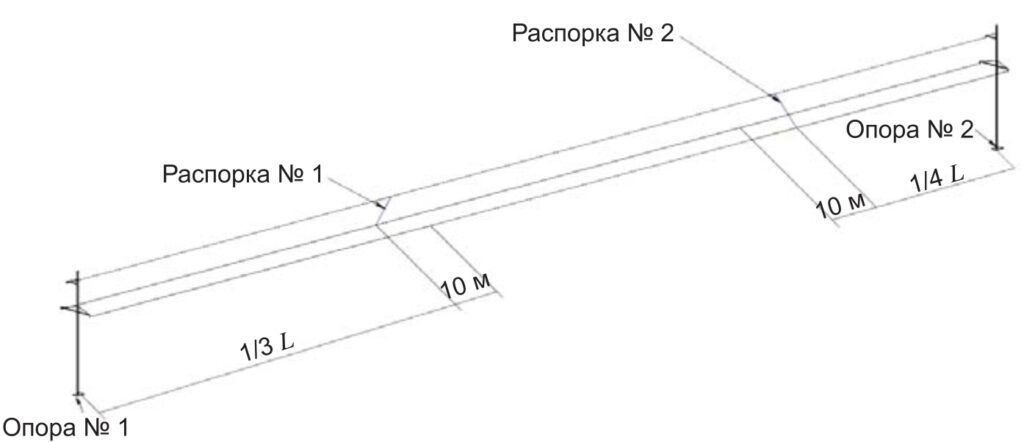

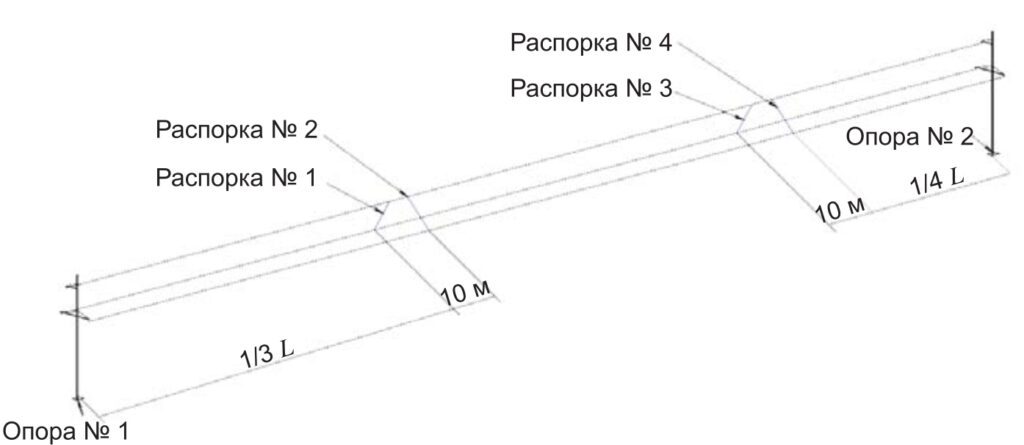

На ВЛ с вертикальным или треугольным расположением фаз при межфазных расстояниях менее 3 м рекомендуется применение межфазных изолирующих распорок, основным назначением которых является предотвращение межфазных перекрытий. Для ВЛ традиционного типа в третьем районе пляски рекомендуется установка межфазных распорок по две на пролет (рисунок 4), в четвертом и особом районах — по 4 распорки на пролет (рисунок 5) или по 6 распорок — при пролете более 400 м (рисунок 6).

На сегодняшний день большинство производителей линейной арматуры для ВЛ предлагают межфазные распорки различных конструкций. В целом, можно выделить 3 основных конструктивных элемента межфазных распорок:

- зажимы, которые удерживают распорку на проводах;

- изолирующие звенья, которые обеспечивают необходимую длину пути утечки между фазами, а также служат своеобразным фиксатором расстояния между проводами различных фаз;

- промежуточные звенья, которые связывают между собой зажимы и изолирующие звенья.

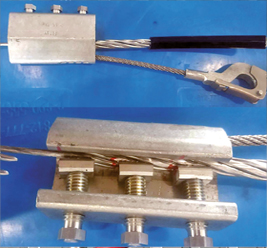

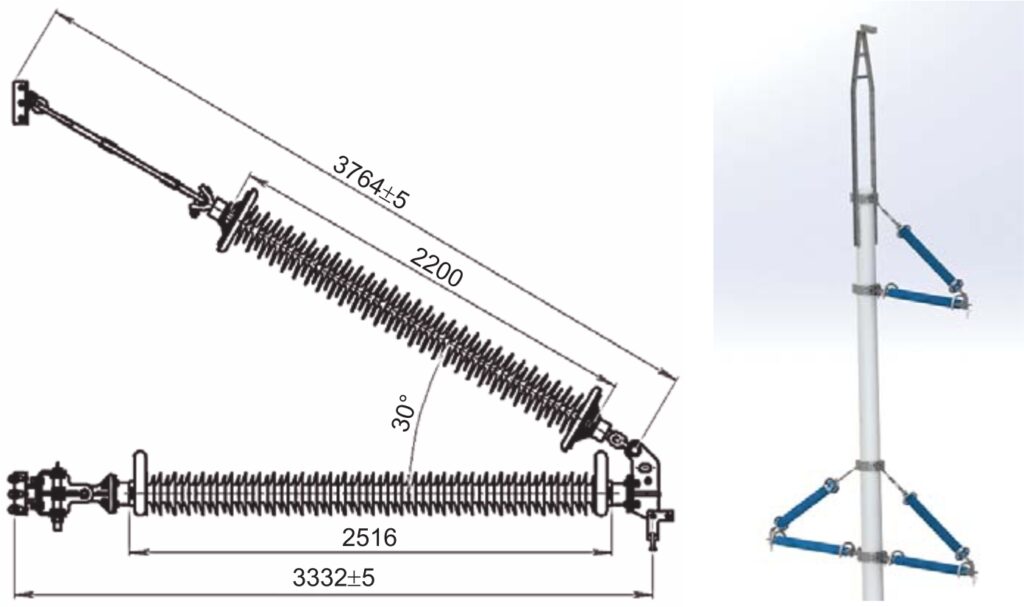

В распорках ТРМИ используются специальные фиксирующие зажимы, изготовленные из прочного алюминиевого сплава с протекторами для защиты проводов. При испытаниях фиксирующие зажимы показали большой запас прочности, отсутствие видимой короны и низкий уровень радиопомех.

Изолирующие звенья представляют собой полимерные изоляторы различных размеров.

В распорках ТРМИ используются изоляторы, изготовленные по техническим условиям ООО «ТЭМЗ» с применением специальных оконцевателей (рисунок 7).

Для достижения необходимой строительной длины (расстояния по прямой от одного фазного провода до другого в плоскости, перпендикулярной оси ВЛ) некоторые производители применяют конструкцию, при которой соединение изолирующих частей распорок выполнено с помощью жестких конструктивных элементов (например, в центральной части устанавливают металлические трубы). Это повышает риск поломки, так как именно в центре распорок при пляске проводов возникают наибольшие напряжения.

В распорках ТРМИ в центре установлен торсионный элемент, который снимает большую часть нагрузок, позволяя распорке прогибаться в центре. Жесткость торсионного элемента подобрана с учетом установки на ВЛ с вертикальным расположением фаз, чтобы в момент сброса гололеда обеспечить сохранение межфазного расстояния между верхним и нижним проводами.

Промежуточные звенья представляют собой различные металлоконструкции, которые, с одной стороны, крепятся к оконцевателям изолирующих звеньев, а с другой, — к зажимам. В части, где промежуточное звено крепится к зажиму, обычно установлен шарнирный элемент.

В распорках ТРМИ крепление зажима к промежуточному звену выполнено через специальное ротационное звено. Это ротационное звено обеспечивает дополнительную степень свободы, позволяя зажиму совершать вращательные движения вокруг оси распорки, снижая нагрузки на данный узел.

Само промежуточное звено в распорках ТРМИ изготовлено таким образом, что при необходимости длина распорки может быть скорректирована в диапазоне 300 мм в сторону увеличения или уменьшения. Это необходимо при монтаже, так как на практике расчетные межфазные расстояния отличаются от фактических расстояний.

Распорки ТРМИ поставляются заказчикам в полностью собранном виде либо отдельными сборочными единицами. Это позволяет уменьшать габариты упаковки и облегчить доставку распорок непосредственно к месту монтажа. Сборка распорок не требует никаких специальных инструментов и приспособлений.

Резюмируя, можно отметить, что применение распорок ТРМИ позволяет существенно снизить риски аварийных отключений при пляске проводов ВЛ и сбросе гололеда.

В основе конструктивно-технических решений применен ряд новшеств, защищенных патентом.

ИЗОЛИРУЮЩИЕ ТРАВЕРСЫ

Специалистами ООО «ТЭМЗ» на базе полимерной изоляции разработаны изолирующие траверсы 110–220 кВ. Изолирующая траверса ТПИ-220 предназначена для крепления и изоляции провода на стальных (решетчатых и многогранных) и железобетонных стойках опор ВЛ переменного тока напряжением 220 кВ при температуре воздуха от –60°С до +50°С.

Конструктивно изолирующая траверса ТПИ-220 представляет собой консоли из опорно-стержневых изоляторов (рисунок 8). В качестве верхней растянутой стороны траверсы используется подвесной полимерный изолятор с длинным стержнем. В нижней части траверсы, работающей на сжатие, используется опорный полимерный изолятор.

Эффективность изолирующих траверс определяется фиксированным положением проводов (фаз) ВЛ относительно стойки опоры, обеспечивающим:

- увеличение высоты подвеса проводов на длину гирлянды;

- снижение затрат на строительство ВЛ за счет увеличения габаритных пролетов;

- снижение эксплуатационных затрат по сравнению с эксплуатационными затратами для стеклянных изоляторов, особенно в районах сильного загрязнения и активного проявления вандализма;

- уменьшение поперечных габаритов ВЛ (уменьшение ширины охранной зоны ВЛ, ширины просеки ВЛ);

- повышение надежности ВЛ за счет увеличения уровней изоляции элементов изолирующих траверс при воздействии грозовых перенапряжений в условиях загрязнения и увлажнения;

- снижение изгибающих и крутящих нагрузок на стойку опоры;

- уменьшение массы опоры.

В настоящее время изолирующие траверсы проходят серию испытаний и процедуру аттестации для возможности применения на объектах ПАО «Россети».

ПРЕИМУЩЕСТВА РАСПОРОК-ГАСИТЕЛЕЙ ТИПА РГ2Д, 2РГ2Д, 3РГ2Д

Еще один вид продукции, предлагаемой Тульским электромеханическим заводом, — внутрифазные дистанционные распорки-демпферы для воздушных ЛЭП двух типов — РГД и РГ2Д.

Такие распорки-гасители могут применяться как при строительстве новых линий, так и при проведении ремонтов существующих ВЛ с расщепленной фазой. Места установки распорок-гасителей должны определяться таким образом, чтобы наиболее эффективным способом подавлять ветровые колебания проводов (рисунок 9).

Внутрифазные дистанционные демпфирующие распорки обоих типов предназначены для того, чтобы сохранять расстояния между проводами расщепленной фазы воздушных линий электропередачи напряжением ВЛ 330 кВ и 500 кВ, а также гасить эолову вибрацию и субколебания.

Оба типа дистанционных внутрифазных демпфирующих распорок прошли аттестацию и рекомендованы к использованию на объектах ПАО «Россети».

Конструктивно распорка представляет собой корпус, имеющий сечение тавра или двутавра. В корпусе также имеется центральный вырез, профиль которого придает корпусу требуемую жесткость при минимальном расходе металла. На корпусе закреплены рычаги зажима (лучи) с плашками для непосредственного крепления и фиксации проводов ВЛ. Для обеспечения демпфирующего эффекта между зажимами и корпусом находятся элементы из эластомерного материала.

В отличие от демпфирующей распорки РГД, распорка РГ2Д имеет дополнительный демпфирующий элемент в плашке, который предназначен для уменьшения изгибающего момента в месте крепления провода. Плюсом применяемости демпфирующих распорок РГ2Д является возможность отказа от защитных протекторов для провода, как правило, используемых при монтаже распорок типа РГД.

Конструкторское новшество, применяемое при производстве демпфирующих распорок типа РГ2Д, защищено патентом.

Дистанционные внутрифазные распорки-гасители типа РГД и РГ2Д производства ООО «ТЭМЗ» подтверждают свою надежность и эффективность на объектах заказчиков.

Сегодня специалисты ООО «ТЭМЗ» особое внимание уделяют повышению надежности, безопасности, удобству обслуживания и компактности оборудования. Мы учитываем все пожелания наших заказчиков, постоянно проводим модернизацию выпускаемых изделий и разработку новых технических решений. ![]()