Цифровые двойники электроэнергетического оборудования — основные принципы и технические требования

Усложнение проблем управления активами и обеспечения эксплуатационной надежности электроэнергетического оборудования, с которыми приходится считаться специалистам на всех этапах жизненного цикла, приводит к необходимости разработки и внедрения цифровых двойников. На основе анализа этих проблем сформулирована цель и задачи работы. Дано пояснение терминов и определений, используемых авторами. Изложены основные принципы разработки архитектуры цифровых двойников в виде образов, экспертиз и функции их компонентов. Предложены общие технические требования к цифровым двойникам электроэнергетического оборудования. Сформулированы функции пользователей цифрового двойника на всех этапах жизненного цикла электроэнергетического оборудования.

Дарьян Л.А.,д.т.н., профессор «НИУ «МЭИ», Заслуженный член СИГРЭ, директор по научно-техническому сопровождению АО «Техническая инспекция ЕЭС»

Конторович Л.Н.,к.т.н., эксперт SEERC, Заслуженный член СИГРЭ, директор ООО «Инжиниринг энергетического оборудования»

Ключевые слова: цифровой двойник, электрическое энергетическое оборудование, проектирование, испытание, диагностика, мониторинг, моделирование физических процессов, архитектура цифрового двойника, образы, экспертизы, цифровая платформа, программное обеспечение, база данных, математическая модель, алгоритм искусственного интеллекта

АКТУАЛЬНОСТЬ ПРОБЛЕМЫ

В последние годы появились новые вызовы, с которыми сталкиваются специалисты многих отраслей промышленности, в том числе и в электроэнергетике:

- Объективное усложнение задач обеспечения эксплуатационной надежности электрооборудования, в том числе высоковольтного. Связано это с существенными изменениями, произошедшими в последние несколько десятков лет в энергетике. Одним из них является старение активов и увеличение риска их выхода из строя. При этом требования по надежному снабжению потребителей электрической энергией остаются на высоком уровне, в связи с чем для поддержания оборудования, отработавшего свой нормированный ресурс, в надлежащем состоянии требуется либо увеличение эксплуатационных расходов, либо его замена на новое оборудование, что в текущих экономических условиях является сложной задачей.

- Объективное усложнение задач оптимального управления активами в связи с необходимостью оперативно принимать сложные решения в обеспечении безопасной нагрузочной способности оборудования, продлении или сокращении его срока службы, планировании вывода из строя оборудования для профилактических и ремонтных работ.

- Отсутствие единого диагностического Центра с усовершенствованными моделями состояний для сбора и обработки эксплуатационных данных и выдачи рекомендаций по дальнейшим действиям эксплуатирующим организациям.

- Отсутствие сертифицированных специалистов и стимулов для предоставления объективной информации о техническом состоянии оборудования эксплуатирующими его организациями.

- Повышение уровня автоматизации, что привело к резкому увеличению объема сложной информации при снижении полноты и достоверности анализа причин отказов оборудования из-за недостаточной квалификации персонала, эксплуатирующего микропроцессорные диагностические системы и приборы.

- Сокращение числа высококвалифицированных экспертов.

- Интенсивное развитие информационных технологий — цифровизация всех сфер общества, в том числе цифровизация энергетики, которая приводит к необходимости оперативного анализа огромных массивов данных о технических параметрах электрооборудования, установленного на объектах электроэнергетики.

Одним из наиболее эффективных и современных путей решения проблемы оптимизации управления активами и обеспечения эксплуатационной надежности оборудования без дополнительных эксплуатационных затрат является разработка и внедрение цифровых двойников (ЦД).

Примеры основных понятий, требований и конкретных реализаций цифровых технологий в сфере электроэнергетики, включая цифровые двойники промышленного оборудования, представлены, например, в работах [1–6]. Однако информация об основных принципах и технических требованиях к разработке цифровых двойников оборудования станций и подстанций в этих публикациях отсутствует.

Целью настоящей работы является описание принципов и технических требований к разработке цифровых двойников оборудования объектов электроэнергетики.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термины и определения касательно цифровых двойников в настоящее время не стандартизованы, поэтому мы вынуждены уделить им особое внимание для однозначного понимания их значений авторами и читателями. Ведь не зря великий математик и философ Декарт говорил: «Люди избавились бы от половины своих неприятностей, если бы смогли договориться о значении слов».

Цифровой двойник (Digital Twin) — цифровая копия физического объекта или процесса, помогающая оптимизировать эффективность бизнеса.

Цифровой двойник оборудования — виртуальная модель, которая на микро и макроуровне либо описывает реально существующий объект (выступая как дубль готового конкретного изделия), либо служит прототипом будущего объекта. При этом любая информация, которая может быть получена при тестировании физического объекта, должна быть получена и на базе тестирования его цифрового двойника.

Классифицируют три типа двойников: цифровые двойники-прототипы (Digital Twin Prototype, DTP), цифровые двойники-экземпляры (Digital Twin Instance, DTI) и агрегированные двойники (Digital Twin Aggregate, DTA).

DTP характеризует физический объект, прототипом которого он является, и содержит информацию, необходимую для описания и создания физической версии объекта. Эта информация содержит требования к производству, подробную трехмерную или двумерную (таблицы данных или чертежи) геометрическую модель, спецификацию на материалы, технологические процессы, технические требования к закупкам и логистике комплектующих. DTP применяется на всех этапах производства, но не взаимодействует с физическим объектом и соответствует не условиям эксплуатации, а условиям испытаний на заводе-изготовителе. Например, такими свойствами обладают расчетные подсистемы проектирования с возможностью цифровой имитации заводских испытаний, предусмотренных стандартами на оборудование.

DTI описывают конкретный физический объект, с которым двойник остается связанным на протяжении всего жизненного цикла. Двойники этого типа обычно содержат:

- упрощенную 3D-модель основных конструктивных элементов с общими размерами (то есть учитывают конструкцию физического объекта приближенно, в основном как модель «черный ящик»);

- спецификацию на применяемые материалы;

- спецификацию на процессы с перечислением операций, которые были выполнены при создании физического объекта, а также результаты различных тестов на объекте;

- записи о сервисном обслуживании, включая замену узлов оборудования и операционные показатели;

- результаты измерений, полученные от датчиков и приборов.

DTI используются на всех этапах эксплуатации — от монтажа до утилизации. Частично функции, указанные в цифровых двойниках этого типа, выполняют системы диагностического мониторинга, обеспечивающие сбор, хранение и обработку сигналов от установленных на оборудовании датчиков, приборов, измерительных и защитных устройств и по специальным алгоритмам предупреждающие о рисках выхода из строя оборудования при текущих условиях эксплуатации. Такие системы не позволяют прогнозировать техническое состояние оборудования при изменении условий эксплуатации: старении материалов, изменении внешних воздействий, возникновении и/или развитии дефектов конструкции.

DTA представляют собой систему, в которой двойники-экземпляры (DTI) и прототипы (DTP) являются подсистемами и обмениваются между собой данными с помощью случайных или проактивных (упреждающих) запросов. При этом DTA могут использовать DTP в полном объеме, симулируя произвольное изменение геометрии объекта, замену его отдельных компонентов, узлов и деталей конструкции на другие, либо использовать DTP частично для прогнозирования изменения технического состояния при изменении воздействий на объект и/или изменении свойств применяемых материалов. Изменение геометрии и конструкции в этом случае допустимо только частично для некоторых заранее определенных случаев, связанных с возникновением и развитием дефектов.

Дополнительно введем следующие определения:

Диагностические критерии ЦД — физико-химические или расчетные параметры ЦД, номинальные и допустимые значения которых характеризуют как техническое состояние соответствующего физического объекта в целом, так и его отдельных узлов в полном объеме для всех режимов. Например, критерии электрической, электродинамической, механической прочности и устойчивости оборудования.

Критерии эффективности ЦД — геометрические, физико-химические или расчетные параметры цифрового двойника, номинальные и допустимые значения которых характеризуют эффективность функционирования соответствующего физического объекта в целом, его отдельных компонентов и узлов в полном объеме для всех режимов. Например, величина потерь электроэнергии в оборудовании, нагрузочная способность и срок службы оборудования.

Информативные параметры ЦД — геометрические, физико-химические или расчетные параметры физического объекта, передаваемые цифровому двойнику, изменение которых влияет на изменение соответствующих диагностических критериев или критериев эффективности. Например, температура и влажность окружающей среды, напряжения и токи, внешние механические воздействия.

Информационные модели ЦД — набор данных, методик, алгоритмов и программ их ввода, хранения и визуализации. Например, данные о конструкции и функциональных параметрах физического объекта ЦД, данные об условиях и технологии изготовления, монтажа и эксплуатации, данные о профилактических и ремонтных работах и т.д.

Математические модели ЦД — набор методик, алгоритмов и программ, основанных на численном или аналитическом решении систем уравнений (алгебраических, обыкновенных дифференциальных или с частными производными), а также данных о свойствах материалов и внешних воздействиях, симулирующих различные мульти-физические (например, электрические, электромагнитные, термические, механические и др.) установившиеся и переходные процессы и адекватно описывающие соответствующие процессы в физическом объекте.

Экспертные модели ЦД — набор методик, алгоритмов, программ и данных, основанных на опыте экспертов, полученном при проектировании, изготовлении, испытаниях, эксплуатации, периодической и непрерывной диагностике на включенном и отключенном оборудовании, анализе аварий аналогичных объектов. В экспертной модели используется также опыт лабораторных исследований и опыт испытаний различных физических моделей аналогичных объектов в целом или их отдельных компонентов и узлов. Экспертные модели содержат необходимые для функционирования цифрового двойника эмпирические зависимости между информативными параметрами, диагностическими критериями и критериями эффективности, ранжирование критериев и параметров по степени риска отклонений от их номинальных значений, а также определения уровня допустимых значений.

Статистическая модель ЦД — набор методик, алгоритмов и программ, основанных на методах искусственного интеллекта и адекватно описывающих изменение диагностических критериев и критериев эффективности в зависимости от изменения информативных параметров с использованием алгоритмов машинного обучения и исторических данных об этих параметрах и критериях.

Экспертиза ЦД — набор конкретных информационных и математических и(или) экспертных и(или) статистических моделей, позволяющих достоверно определить текущие и прогнозные значения соответствующих конкретных диагностических критериев или критериев эффективности при изменении значений их информативных параметров. Экспертиза может проводиться без физического объекта или совместно с физическим объектом, отключенным или не отключенным от потребителя.

Образ цифрового двойника оборудования — набор экспертиз цифрового двойника оборудования, характеризующих его отдельные функциональные, физические или химические свойства и позволяющих достоверно определить текущее и прогнозное техническое состояние отдельных компонентов физического объекта ЦД.

Виды обеспечений цифрового двойника оборудования — набор информационных данных, методических, аппаратных и программных средств, позволяющих достоверно реализовать все образы ЦД.

Цифровая платформа ЦД оборудования — система алгоритмизированных взаимоотношений между видами обеспечений всех образов цифрового двойника, объединенных единой информационной средой.

ЦЕЛЬ И ЗАДАЧИ СОЗДАНИЯ ЦИФРОВОГО ДВОЙНИКА ОБОРУДОВАНИЯ

Целью создания цифровых двойников оборудования, в том числе энергетического, является обеспечение требуемой надежности и снижение эксплуатационных затрат на оборудование за счет принятия обоснованных и оптимальных, оперативных и долгосрочных решений, основанных на использовании определенных с помощью цифрового двойника текущих и прогнозных значений диагностических критериев работы отдельных узлов, компонентов и оборудования в целом на всех этапах его жизненного цикла.

Технология цифрового двойника помогает обеспечивать положительные эффекты от внедрения: повышение надежности, снижение рисков отказов, сокращение затрат на ремонт и эксплуатацию.

При разработке ЦД необходимо решать комплекс задач, связанных с междисциплинарным моделированием, анализом данных и машинным обучением. Некоторые из этих задач приведены ниже:

- выбор организационно-методического обеспечения ЦД, в том числе стандартов и методических материалов, определение типов пользователей, их роли и прав доступа, формы и объема информации, необходимой для их работы;

- разработка архитектуры цифрового двойника, в том числе разработка технических требований ко всем его компонентам и образам, выбор программной и аппаратной (цифровой) платформы для реализации разработанной архитектуры сбора, передачи, хранения, визуализации данных и функционирования программного обеспечения статистических, экспертных и математических моделей, необходимых для реализации цифрового двойника конкретного оборудования;

- сбор данных о конкретном оборудовании, ЦД которого разрабатывается, в том числе данные изготовителя и эксплуатации;

- анализ конструкции конкретного оборудования, определение и описание его критических зон, описание вероятных дефектов оборудования в целом, его отдельных компонент и образов, отдельных узлов и критических зон;

- разработка информационных, математических, экспертных и статистических моделей для диагностирования вероятных дефектов и прогнозов их развития в том числе, определение критериев и информативных параметров физико-химических явлений, проявляющихся при возникновении и развитии дефектов, методов и аппаратных средств прямого или косвенного (с помощью дополнительного расчета) измерений этих критериев и параметров;

- разработка информационных, математических, экспертных и статистических моделей для оценки текущих значений интегральных критериев технического состояния оборудования и прогнозов их развития, в том числе индекса технического состояния, прогнозируемого срока службы, текущей и прогнозируемой нагрузочной способности;

- анализ характеристик программно-аппаратных платформ для сбора, передачи, хранения, визуализации, защиты и обработки данных моделей, в том числе с помощью статистических методов искусственного интеллекта, экспертных алгоритмов сравнения текущих данных с допустимыми значениями и математических методов моделирования электрических, электромагнитных, термических и механических процессов;

- разработка рекомендаций по уточнению характеристик критериев и параметров для уточнения интенсивности и локализации дефектов, мероприятия по полному или частичному устранению дефектов, включая профилактические и ремонтные работы;

- разработка методик и данных для автономного тестирования программных и аппаратных средств компонентов цифрового двойника, информационных, математических, экспертных и статистических моделей, проведение тестирования разработанных моделей;

- разработка методик и данных для тестирования программных и аппаратных средств компонентов цифрового двойника на физических объектах;

- проведение тестирования функционирования цифрового двойника при передаче данных от реального физического объекта на цифровую платформу с интегрированными в нее разработанными моделями.

КАК УСТРОЕНЫ ЦИФРОВЫЕ ДВОЙНИКИ

Технология цифрового двойника представляет собой систему из данных, моделей и алгоритмов, которые воспроизводят физический объект в виртуальной среде. Эта технология широко применяется, например, в электроэнергетике, где особенно важны точность прогнозов и мониторинг состояния оборудования.

Основные элементы цифрового двойника:

-

Структурная основа: данные и модели.

Цифровые технологии в энергетике позволяют создавать геометрические и функциональные модели, исторические базы данных и образы состояния, например, электрических или тепловых процессов. Это формирует основу для анализа и прогнозов. -

Датчики и сбор данных.

Датчики фиксируют ключевые параметры: температуру, вибрации, давление, ток и напряжение. Эти данные поступают через защищенные каналы связи, обеспечивая синхронизацию виртуальной модели с физическим объектом. -

Обработка данных и Big Data.

Цифровое электричество требует работы с большими объемами данных. Используются механизмы кэширования, фильтрации и предобработки, чтобы исключить шумы и повысить точность анализа. -

Модели и прогнозы.

Математические и экспертные модели описывают физические процессы. AI-модели находят скрытые зависимости, обучаясь на больших массивах данных, что позволяет прогнозировать поведение объекта. -

Визуализация данных.

Результаты анализа представлены в виде 3D-моделей, диаграмм и интерактивных интерфейсов, что помогает инженерам быстро оценивать состояние объекта и тестировать сценарии. -

Архитектура.

Для интеграции моделей используются платформы мультифизического моделирования (например, ANSYS) и инструменты анализа данных (Python). Хранение и обработка данных происходят на облачных или локальных серверах. -

Режимы работы.

Цифровой двойник функционирует в основном режиме (мониторинг), прогнозном (моделирование сценариев) и аварийном (минимальная функциональность).

ПОЛЬЗОВАТЕЛИ ЦИФРОВОГО ДВОЙНИКА И ИХ ФУНКЦИИ

На каждом этапе жизненного цикла цифрового двойника с его данными, методическим, программным и аппаратным обеспечением работают различные пользователи, выполняющие различные функции, в том числе принимающие технические и управленческие решения. Всех пользователей ЦД условно разделим на три типа:

- пользователи-заказчики оборудования;

- пользователи-разработчики оборудования (в том числе, проектанты, закупщики материалов и комплектующих, изготовители и испытатели);

- пользователи-эксплуатационники, в том числе монтажные организации, специалисты станций и подстанций, специалисты энергосистем (отделов качества и технических инспекций), эксперты различных диагностических центров и организаций по соответствующему оборудованию. В ряде случаев в качестве пользователей-заказчиков выступают пользователи-эксплуатационники.

Необходимо отметить, что если технология цифрового двойника разрабатывается не на первом, а на каком-либо другом этапе жизненного цикла оборудования, например, на этапе эксплуатации, то для ее функционирования нужно собрать в базу данных всю необходимую информацию для работы математических, экспертных и статистических моделей как на соответствующем этапе разработки, так и последующих этапах.

На этапе проведения тендера на закупку пользователи-заказчики разрабатывают технические требования на оборудование, основанные на нормативной и методической документации, изучении особенностей эксплуатации оборудования в конкретных условиях и технических требованиях к аналогичному оборудованию, разработанному различными фирмами. База данных цифрового двойника (на этом этапе двойника-прототипа) должна содержать эту информацию и тем самым повысить качество, достоверность и полноту предъявляемых на тендер технических требований. Сформированные требования также заносятся в базу данных цифрового двойника и являются первыми данными для контроля технического состояния оборудования, в том числе и проверки тендерных предложений разработчиков на соответствие тендерным требованиям.

Пользователи-разработчики оборудования на этом этапе используют базу данных и программное обеспечение двойника-прототипа для выбора компоновки конструкции и проведения оптимизационных и поверочных расчетов конструкции, предлагаемой для участия в тендере.

На этапах расчетного проектирования, конструирования, разработки технологической и конструкторской документации, заказа и входного контроля материалов и комплектующих, подготовки производства, изготовления и испытания оборудования пользователи-разработчики используют базу данных цифрового двойника с конкретными номинальными конструктивными и технологическими параметрами оборудования (соответствующими чертежам без учета производственных отклонений) и номинальными свойствами материалов (соответствующими каталогам без учета их реальных свойств в состоянии поставки). Используется также методическое, аппаратное и программное обеспечение цифрового двойника-прототипа для имитационного и прогнозного моделирования оборудования в условиях конкретной испытательной станции разработчика и конкретных, нормируемых стандартами, видов и параметров испытаний.

На основании результатов имитационного и прогнозного моделирования принимаются решения о соответствии конструкции техническим требованиям и создается реальный физический объект.

Пользователи-заказчики осуществляют контроль качества выполнения работ по изготовлению оборудования, сопоставляя результаты приемосдаточных испытаний с нормативными или контрактными требованиями. Однако, как показывает практика, во многих случаях для обеспечения качественного контроля результатов приемосдаточных испытаний бывает недостаточно. Поэтому очень часто в соответствии с договорами на поставку оборудования пользователи-заказчики осуществляют контроль качества выполнения работ на всех этапах создания оборудования: от конструирования до испытаний. Для выполнения контроля на этих этапах используются данные о конструкции конкретного экземпляра оборудования, характеристики материалов и параметры режимов его испытаний. Совместно с ними должны использоваться для контроля путем взаимного сопоставления и анализа отклонений результаты расчетов и имитационного моделирования цифрового двойника с результатами измерений и испытаний отдельных комплектующих и материалов, отдельных узлов и компонентов, а также оборудования в целом. Эти данные необходимы также для контроля качества изготовленного оборудования, проверки соответствия параметров и характеристик оборудования техническим требованиям тендера и нормативных материалов. Все данные базы цифрового двойника-прототипа, необходимые для поверочного расчета и имитационного моделирования, результаты этих расчетов и моделирования, результаты измерений и испытаний, а также данные по техническим требованиям тендерной документации должны быть переданы пользователя-мзаказчикам на соответствующих этапах контроля в цифровом виде, что позволяет формировать и базу данных цифрового двойника-экземпляра. На этом же этапе по предложениям пользователей-разработчиков должна формироваться в базе данных двойника-экземпляра номенклатура и допустимые значения уставок для критериев и информативных параметров всех образов и экспертиз цифрового двойника. Кроме того, формируются также требования к номенклатуре, методам проведения экспертиз для периодического и непрерывного контроля критериев и информативных параметров в эксплуатации. На реальном оборудовании устанавливаются (либо обеспечиваются места и контрольные кабели для установки) соответствующие датчики, приборы, устройства и системы диагностического мониторинга и технологических защит. Характеристики и описания мест установки этой аппаратуры также заносятся в базу данных цифрового двойника-экземпляра. Все указанные данные используются для диагностирования оборудования на последующих этапах его жизненного цикла. Кроме того, в базу данных цифрового двойника-экземпляра должна передаваться в цифровом виде вся информация, необходимая не только для диагностирования, но и для выполнения других работ на последующих этапах жизни оборудования, в том числе монтажная, эксплуатационная и ремонтная документация.

На этапах транспортировки, хранения, монтажа и работ по пусконаладке оборудования перед его пуском в эксплуатацию, в том числе таких же работ по датчикам, приборам, устройствам и системам диагностического мониторинга и защиты оборудования, пользователи цифрового двойника-экземпляра выполняют следующие функции:

- пользователи-разработчики осуществляют шеф-надзор за выполнением работ, контролируя качество, используя информацию базы данных цифрового двойника-экземпляра;

- пользователи-эксплуатационники осуществляют выполнение работ, контролируя их качество, используя информацию базы данных цифрового двойника-экземпляра (кроме того, совместно с пользователями-разработчиками они должны выполнить прогнозное моделирование по математическим и экспертным моделям цифрового двойника и выяснить до реального пуска в эксплуатацию влияние всех изменений информативных параметров на изменения критериев).

На первом пуске оборудования условия эксплуатации часто сильно отличаются от условий стандартных испытаний на заводе изготовителе, в том числе по схемам соединения оборудования, влиянию одного оборудования на другое, воздействующим на оборудование токам и напряжениям, влиянию температуры и влажности окружающей среды, влиянию результатов транспортировки, хранения и монтажа. Поэтому прогнозирование значений критериев и информативных параметров может значительно снизить риски дальнейшей эксплуатации и возможной аварии оборудования. По результатам анализа этих прогнозов можно принять решение о дополнительных мерах по снижению рисков, например, дополнительной сушки изоляции для силовых трансформаторов. Кроме того, может приниматься решение о замене комплектующих или отдельных узлов, изменении схем и режимов пуска и т.д. Следует отметить, что важным обстоятельством является использование базы данных цифрового двойника для задания «уставок» и калибровки датчиков, приборов, устройств и систем мониторинга и технологических защит. Применяемые в настоящее время отдельными разработчиками и изготовителями приборов статистические алгоритмы, основанные на методах машинного обучения, приводят к тому, что оборудование в режиме обучения в течение 1–3 месяцев работает без контроля соответствующих приборов. При дальнейшей эксплуатации калибровку и уставки необходимо все равно менять, так как режимы эксплуатации в номинальных и пусковых условиях отличаются. В ряде случаев отказ от повторной калибровки и уточнения уставок приводил к ошибкам в работе приборов мониторинга и технологических защит и возникновению аварийных ситуаций.

На этапах эксплуатации пользователи-эксплуатационники с помощью данных, программных и аппаратных средств цифрового двойника могут выполнять следующие функции (виды работ):

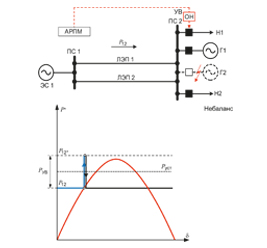

- Сбор, хранение и визуализацию на удаленных компьютерах пользователей, измеренных на реальном объекте и переданных через АСУ ТП подстанции данных от отдельных приборов и систем диагностического мониторинга. С помощью сравнения между собой текущих и предыдущих значений этих данных, сравнения их с заданными допустимыми значениями оценивается уровень риска и выявляется наличие аномальных явлений. Анализ скорости изменения этих данных (трендов) позволяет прогнозировать будущее развитие этих аномальных явлений в ближайшей перспективе. При этом, делается предположение о том, что условия работы оборудования и условия внешней среды не меняются в прогнозируемый период. В большинстве случаев допустимые значения параметров не меняются в процессе всей эксплуатации и определены не для конкретного реального объекта, а являются усредненными значениями всего парка оборудования. Датчики для измерения информативных параметров оборудования установлены не в критических зонах, а в других его доступных местах. Это приводит к тому, что использование данных мониторинга информативных параметров оборудования без учета данных о его конструкции (оборудование рассматривается как «черный ящик») позволяет только выявить аномальные явления и на ранних стадиях их развития предупредить эксплуатационный персонал о необходимости принятия мер для снижения рисков аварийных отключений. Выявить причину возникновения аномалий, определить конкретную критическую зону и образовавшийся дефект конструкции только с помощью данных приборов и систем диагностического мониторинга в большинстве случаев не представляется возможным.

- Выявление причин возникновения аномалий в конкретных критических зонах оборудования с помощью данных от систем диагностического мониторинга и базы данных о конструкции и характеристиках материалов оборудования, каталога вероятных дефектов аналогичного оборудования, математических, экспертных и статистических моделей цифрового двойника. С этой целью выполняется имитационное моделирование критериев в критических зонах при изменении информативных параметров, а также при изменении характеристик внешней среды или внешних воздействий на оборудование.

- Прогнозирование изменений технического состояния оборудования при планируемых и аварийных электрических, электромагнитных, тепловых и механических воздействиях, а также при изменениях физических и химических характеристик применяемых в оборудовании материалов, за счет их старения или условий эксплуатации.

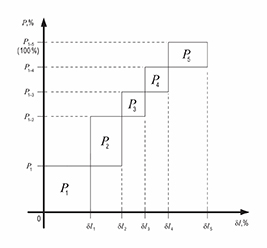

- Определение текущих и прогнозных значений интегральных показателей оборудования, в том числе срока службы, нагрузочной способности и индекса технического состояния.

- Планирование необходимого объема, длительности и затрат на выполнение профилактических и ремонтных работ.

Пользователи-разработчики совместно с пользователями-эксплуатационниками (по их запросу) на стадии эксплуатации используют данные и программное обеспечение цифрового двойника для поиска причин появления аномальных явлений и вероятных дефектов. На основе имитационного моделирования и изучения опыта эксплуатации с помощью баз данных и моделей цифрового двойника разрабатываются предложения и проекты по модификации конструкции с целью повышения ее эффективности и надежности, а также продления срока службы.

ХАРАКТЕРИСТИКА ФИЗИЧЕСКОГО ОБЪЕКТА ЦИФРОВОГО ДВОЙНИКА

Физическим объектом, для которого с помощью цифрового двойника осуществляется моделирование и прогнозирование, является электроэнергетическое оборудование, установленное на электрических станциях и подстанциях. Кроме того, под физическим объектом цифрового двойника будем понимать и группу оборудования для решения общей задачи: электрическое присоединение, электрическая установка, станция или подстанция. Для ЦД группы оборудования необходимо разработать ЦД для каждого вида оборудования, входящего в эту группу.

С физического объекта осуществляется сбор данных, в том числе с установленных на нем датчиков, приборов, устройств, систем диагностического мониторинга и защиты с передачей данных на цифровую платформу.

Описание данных, собираемых с физических объектов. Перечень данных, способ сбора и первичной обработки, а также методы передачи данных и информационные модели данных разрабатываются для конкретного физического объекта. В состав собираемых данных должны входить как данные, получаемые автоматически в непрерывном режиме от АСУТП ПС, систем диагностического мониторинга оборудования, так и данные ручного инструментального контроля и диагностирования, периодически выполняемых на неотключенном и отключенном оборудовании. Например, из систем мониторинга должны поступать все данные, упомянутые в распоряжении № 538р ОАО «ФСК ЕЭС» «Об утверждении технических требований к системам автоматической диагностики силового оборудования при его первичном вводе в эксплуатацию». Перечень данных уточняется для всех конкретных физических объектов энергетического оборудования подстанции. Объем данных, такты опроса и такты передачи данных должны соответствовать требованиям российских стандартов и нормативных материалов, а также международным стандартам и нормативным материалам МЭК. В зависимости от наличия, достоверности и подробности данных о конкретных физических объектах определяется объем реализуемых информационных, математических, экспертных и статистических моделей цифрового двойника.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К РАЗРАБАТЫВАЕМЫМ ЦИФРОВЫМ ДВОЙНИКАМ

Для решения указанных выше задач цифровой трансформации электроэнергетической отрасли и обеспечения функций пользователей на всех этапах жизненного цикла, прежде всего эксплуатации, разрабатываемые образы, экспертизы и модели ЦД должны удовлетворять приведенным ниже техническим требованиям.

Общие требования к ЦД оборудования:

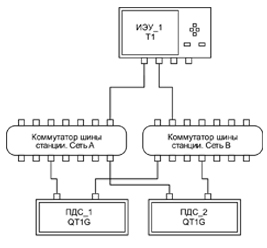

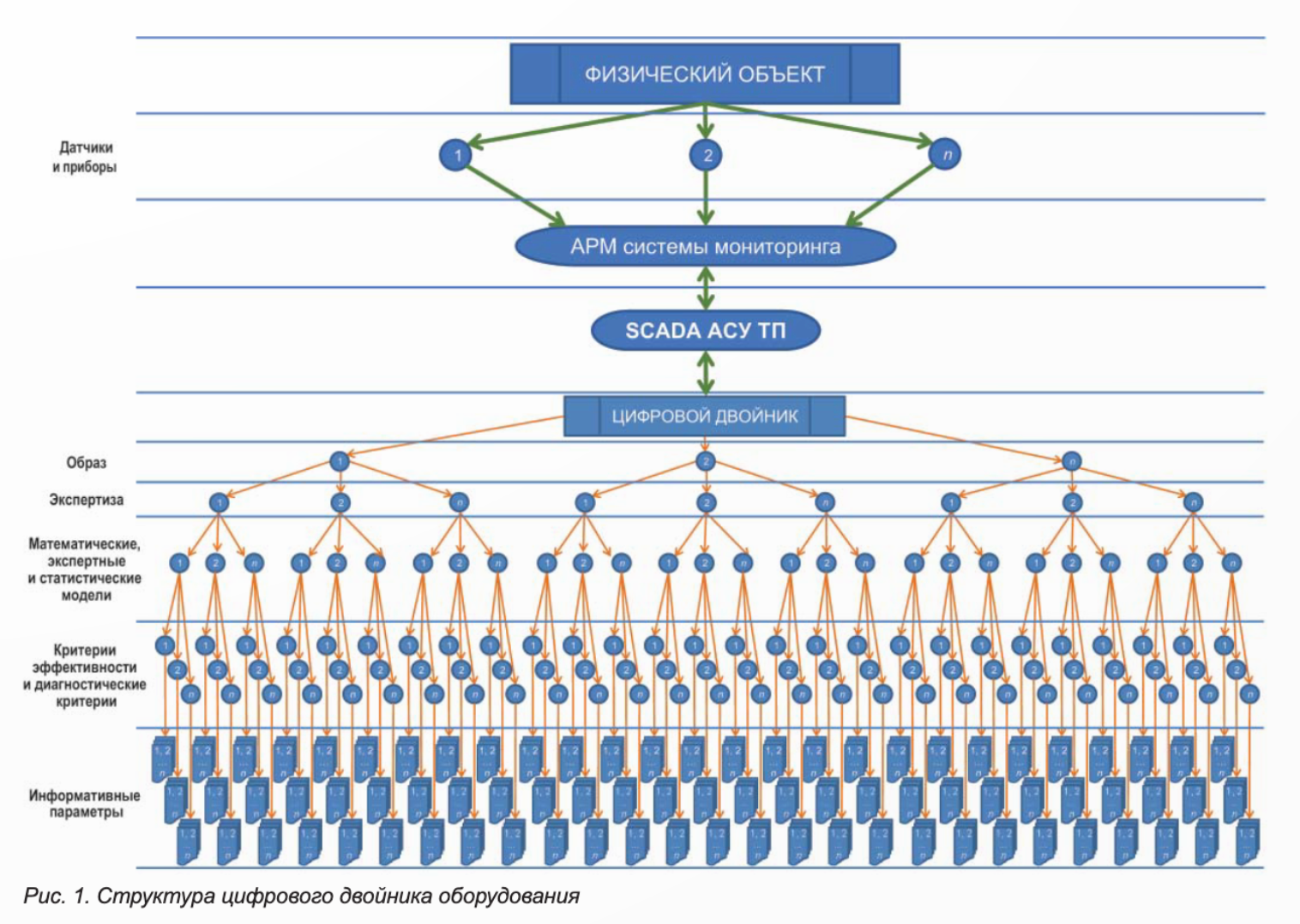

- структура ЦД, состоящая из образов, экспертиз, моделей, критериев и информативных параметров (рисунок 1).

- геометрическая и структурная модель объекта с описанием критических зон и вероятных дефектов, характерных для конструкций конкретных физических объектов;

- информация о технологических процессах изготовления и сборки отдельных элементов и оборудования в целом;

- набор данных о воздействиях, критериях и параметрах, о комплектующих, компонентах и узлах оборудования, рассчитанных на стадиях проектирования, измеренных на стадии изготовления и испытаний на заводе изготовителе, измерениях и испытаниях на монтаже и в эксплуатации;

- информационные, математические, экспертные и статистические модели, описывающие основные физическо-химические процессы, происходящие в оборудовании и влияющие на его эксплуатационные характеристики и срок службы.

Цифровой двойник обеспечивает:

- сбор, первичную обработку, передачу данных на удаленный сервер, хранение и обработку данных, необходимых для функционирования цифрового двойника;

- самодиагностику измеренных или расчетных входных данных, оценку качества и достаточности данных (входных и выходных показателей), поступающих от объектов мониторинга и периодического контроля физического объекта;

- отображение в режиме реального времени процессов, протекающих в оборудовании;

- проведение различных имитационных и прогнозных экспериментов «что, если» с использованием математических, экспертных и статистических моделей;

- определение критических зон оборудования, текущие значения критериев диагностики и эффективности, в том числе интегральных критериев, прогнозирование их изменений;

- по результатам диагностики и моделирования выдачу информации, необходимой для принятия управленческих решений;

- постоянное «самообучение» как в соответствии с изменениями, происходящими на протяжении жизненного цикла реального объекта, так и по результатам моделирования ситуаций , в которых реальный объект не эксплуатировался.

ТРЕБОВАНИЯ К МАТЕМАТИЧЕСКИМ, ЭКСПЕРТНЫМ И СТАТИСТИЧЕСКИМ МОДЕЛЯМ ИСКУССТВЕННОГО ИНТЕЛЛЕКТА

Общие требования к математическим моделям:

- описывать основные физические процессы, происходящие в оборудовании при различных воздействиях и свойствах применяемых материалов (например, для силовых трансформаторов — неравномерное распределение тока нагрузки по отдельным ветвям обмоток и неравномерное распределение напряжений при различных режимах; воздействие электрического поля на различные участки изоляции и определение запасов их электрической прочности; воздействие магнитных полей на локальные и общие потери электроэнергии в отдельных системах и элементах конструкции; влияние электродинамических, температурных и механических воздействий);

- определять критерии и параметры для условий всех этапов жизненного цикла оборудования;

- быть параметрическими для возможности изучения влияния изменения электрических, механических и тепловых внешних для оборудования воздействий на его техническое состояние;

- быть параметрическими для возможности изучения влияния изменения электрических, механических и тепловых характеристик применяемых материалов на его техническое состояние;

- обеспечивать возможность прогнозировать значения выходных параметров по изменению входных параметров на заданный горизонт времени вперед;

- по запросу пользователя представлять отчеты с текущими и прогнозными выходными и расчетно-диагностическими данными;

- визуализировать текущие и прогнозные выходные и расчетно-диагностические данные в удобном пользователю виде для анализа и принятия решений;

- быть апробированы путем успешного их применения при проектировании, изготовлении и испытаниях оборудования при его эксплуатации не менее 3 лет.

Требования к экспертным моделям:

- классифицировать расчетные или измеряемые параметры объекта как информативные или неинформативные для выявления конкретного вероятного дефекта, и с помощью эмпирических зависимостей или тенденций роста и спада (трендов) их изменения прогнозировать значения критериев и параметров, характеризующих конкретный дефект с определенной вероятностью;

- подтверждаться результатами осмотров аналогичных реальному оборудованию физических объектов при их авариях или несоответствиях, выявленных в эксплуатации или на заводе-изготовителе (в некоторых случаях они могут быть подтверждены результатами специальных испытаний на физических моделях или лабораторными исследованиями).

Успешный опыт применения экспертных моделей для аналогичных конструкций должен быть не менее 3 лет.

Требования к статистическим моделям искусственного интеллекта:

- осуществлять автоматический поиск зависимости между входными информативными параметрами и выходными критериями для каждого дефекта и характеристики материалов объекта, заданного в экспертных моделях (поиск зависимости должен происходить, например, с использованием методов машинного обучения и математической статистики, модели должны допускать визуализацию и ручную корректировку зависимостей);

- вычислять критерии по найденным зависимостям и сопоставлять их с результатами определения критериев по математическим и эмпирическим моделям, если такие критерии определяются этими моделями. (сравниваемые значения используются для верификации, валидации и машинного обучения статистических моделей совместно с данными прямых измерений информативных и диагностических параметров);

- обеспечить составление библиотеки паттернов входных параметров (выявление по ретроспективным данным возможных вариантов изменения входных параметров, возможность ручного редактирования паттернов входных параметров, возможность задания возмущающих воздействий для входных параметров);

- обеспечить прогнозирование выходных параметров на основе «обученных» моделей, прогнозов входных параметров, библиотеки паттернов входных параметров и заданных вручную возмущающих воздействий.

ТРЕБОВАНИЯ К АРХИТЕКТУРЕ ЦИФРОВОГО ДВОЙНИКА

Цифровой двойник должен иметь возможность работы с большими объемами данных Big Data (обработка терабайтов данных в сутки). При этом он должен содержать все образы, описывающие изменение состояния реального физического оборудования во всех его текущих и прогнозных режимах, включая режимы и технические состояния, которые еще реально не произошли. В процессе работы цифрового двойника необходимо реализовать кэширование данных на всех уровнях обработки информации для предотвращения повторного запуска одинаковых запросов разными пользователями.

Аппаратно-программное обеспечение цифрового двойника должно располагаться у заказчика или специализированной экспертной организации и принимать данные от удаленного физического объекта с использованием защищенных каналов связи. Оно должно базироваться на инструментальной платформе, обеспечивающей прием, хранение и обработку данных в соответствии с российскими и международными стандартами. Для реализации информационных моделей платформа цифрового двойника должна содержать инструментальные средства для обеспечения удаленного доступа пользователей к базе данных и визуализации данных в удобном для пользователей виде.

Для реализации математических, экспертных и статистических моделей цифрового двойника в платформу должны быть интегрированы инструментальные средства моделирования мульти-физических задач (например, ANSYS или COMSOL) и инструментальные средства искусственного интеллекта (например, PYTHON). Интеграция информационных, математических, экспертных и статистических моделей предполагает разработку специальных программных модулей (шлюзов) для преобразования данных, используемых различными прикладными программами моделей, инструментальными средствами мульт-физического моделирования и искусственного интеллекта.

ТРЕБОВАНИЯ К ОБРАЗАМ ЦИФРОВОГО ДВОЙНИКА

Для обеспечения идентичности цифрового двойника реальному физическому объекту и выполнения ролей пользователей (разработчика, заказчика и эксплуатации) цифровой двойник должен содержать необходимое и достаточное количество образов. Для цифрового электричества в общем случае необходимо реализовать следующие 11 образов: «Виртуальная конструкция», «История событий», «Физико-химический», «Визуальный», «Электрофизический», «Электромагнитный», «Электродинамический», «Термический», «Механический», «Акустический» и «Технико-экономический».

Следует отметить, что для достаточной адекватности образа реальному объекту, каждый образ должен содержать не менее трех различных экспертиз для каждого диагностического критерия и критерия эффективности.

ТРЕБОВАНИЯ К РЕЖИМАМ ФУНКЦИОНИРОВАНИЯ ЦИФРОВОГО ДВОЙНИКА

В общем случае необходимо предусмотреть возможность функционирования цифрового двойника в следующих режимах:

- основной режим, когда компоненты цифрового двойника работают штатно;

- режим тестирования и других технологических работ, при котором допускается проведение технологических работ на отдельных компонентах при обеспечении полной доступности цифрового двойника;

- аварийный режим, при котором доступность цифрового двойника снижена до ликвидации аварийной ситуации.

В заключение отметим, что в настоящей работе приведены только основные группы требований, имеющих принципиальное значение при разработке цифровых двойников оборудования. Некоторые группы требований, например, надежности, безопасности, численности и квалификации персонала, защиты информации от несанкционированного доступа, сохранности информации при авариях и некоторые другие являются в достаточной степени разработанными и представлены в соответствующей нормативнотехнической документации, в связи с чем в настоящей статье они не приведены.

ОСНОВНЫЕ ПОСЛЕДСТВИЯ ВНЕДРЕНИЯ ЦИФРОВЫХ ДВОЙНИКОВ

- Повышение надежности оборудования. Благодаря цифровым двойникам операторы могут выявлять потенциальные неисправности задолго до их появления. Это снижает риски аварий, экономит средства и продлевает срок службы оборудования.

- Улучшение экономической эффективности. Электронный анализ данных позволяет выявлять избыточное потребление ресурсов или неправильное использование оборудования. Это, в свою очередь, сокращает эксплуатационные расходы и увеличивает эффективность энергопотребления.

- Ускорение принятия решений. Цифровизация энергетики позволяет получать данные в режиме реального времени. С помощью цифровых двойников операторы могут быстро реагировать на изменения, моделировать различные сценарии и принимать оптимальные решения.

- Автоматизация процессов. Внедрение цифровых технологий в отрасли способствует автоматизации рутинных задач, таких как мониторинг или диагностика. Это освобождает время для анализа данных и стратегического планирования.

Примером может служить использование технологий umno digital, которые интегрируют датчики, аналитические платформы и математические модели. Такой подход, активно поддерживаемый правительством Российской Федерации, соответствует стратегии цифровой трансформации электроэнергетики.

Однако последствия внедрения цифровых технологий не ограничиваются только экономическими эффектами. Это еще и шаг к устойчивому развитию, так как повышается эффективность использования ресурсов.

ВЫВОДЫ

- Предложены термины и определения, позволяющие однозначно толковать технические требования к цифровым двойникам и позволяющие описать структуру цифрового двойника.

- Сформулированы цели и задачи разработки цифровых двойников в российской электроэнергетике.

- Сформулированы функции пользователей цифрового двойника на всех этапах жизненного цикла электроэнергетического оборудования.

- Предложены основные принципы разработки архитектуры цифровых двойников в виде образов и экспертиз и функции их компонентов.

- Предложены общие технические требования к цифровым двойникам электроэнергетического оборудования на всех этапах его жизненного цикла, а также сформулированы положительные эффекты от внедрения.

Оригинал статьи: Цифровые двойники электроэнергетического оборудования — основные принципы и технические требования

Усложнение проблем управления активами и обеспечения эксплуатационной надежности электроэнергетического оборудования, с которыми приходится считаться специалистам на всех этапах жизненного цикла, приводит к необходимости разработки и внедрения цифровых двойников. На основе анализа этих проблем сформулирована цель и задачи работы. Дано пояснение терминов и определений, используемых авторами. Изложены основные принципы разработки архитектуры цифровых двойников в виде образов, экспертиз и функции их компонентов. Предложены общие технические требования к цифровым двойникам электроэнергетического оборудования. Сформулированы функции пользователей цифрового двойника на всех этапах жизненного цикла электроэнергетического оборудования.