32

ЦИФРОВАЯ

ТРАНСФОРМАЦИЯ

Цифровые двойники электро-

энергетического оборудования.

Образы и экспертизы.

Часть 2

*

УДК 621.314:004.942

Дарьян

Л

.

А

.,

д.т.н., профессор «НИУ «МЭИ»,

Заслуженный член СИГРЭ,

директор по научно-техничес-

кому сопровождению АО

«Техническая инспекция ЕЭС»

Конторович

Л

.

Н

.,

к.т.н., эксперт SEERC,

Заслуженный член СИГРЭ,

директор ООО «Инжиниринг

энергетического оборудования»

Ключевые

слова

:

цифровой двойник, электро-

энергетическое оборудование,

проектирование, испытание,

диагностика, мониторинг, моде-

лирование физических про-

цессов, архитектура цифрового

двойника, образы, экспертизы,

цифровая платформа, про-

граммное обеспечение, база

данных, математическая мо-

дель, искусственный интеллект

В

работе

описывается

предложенная

авторами

структура

цифрового

двойника

электро

–

энергетического

электрооборудования

,

состоящая

из

11

образов

(

Виртуальная

конструк

–

ция

,

Регистрация

событий

,

Визуальный

,

Технико

–

экономический

,

а

также

группа

муль

–

тифизических

образов

(

Физико

–

химический

,

Электрофизический

,

Электромагнитный

,

Термический

,

Электродинамический

,

Механический

,

Акустический

).

Для

каждого

обра

–

за

цифрового

двойника

электроэнергетического

оборудования

сформулированы

состав

и

функции

экспертиз

.

Описаны

условия

и

состояние

оборудования

при

проведении

экс

–

пертиз

.

В

дополнение

к

известным

экспертизам

online

мониторинга

и

of

fl

ine

диагностики

предложены

группы

экспертиз

,

позволяющие

прогнозировать

изменения

технического

состояния

оборудования

с

помощью

имитационного

моделирования

(

математических

,

экспертных

и

статистических

моделей

)

при

изменении

условий

эксплуатации

,

характе

–

ристик

материалов

и

внешних

воздействий

на

оборудование

.

Приведены

примеры

экс

–

пертиз

цифрового

двойника

высоковольтных

силовых

трансформаторов

.

ЭКСПЕРТИЗЫ

ОБРАЗОВ

ЦИФРОВОГО

ДВОЙНИКА

ОБОРУДОВАНИЯ

8.

Экспертизы

«

Электродинамического

образа

»

ЦД

включают

в

себя

:

8.1. Экспертизы эквивалентных электродинамических параметров:

8.1.1. Прогнозирование электродинамических параметров отдельных частей

оборудования (масс, механических характеристик жесткости, прочности

и устойчивости) при номинальных и фактических условиях заводских

испытаний, монтажа и эксплуатации.

8.1.2. Измерение текущих и/или прогнозирование значений электродинамиче-

ских параметров отдельных частей оборудования в реальных условиях

заводских испытаний, монтажа и эксплуатации.

8.1.3. Прогнозирование значений электродинамических параметров обору-

дования при изменении усилий прессовки и раскреплений элементов

конструкции оборудования, интенсивности электромагнитных сил, тем-

пературы, влажности, характеристик материалов и/или появления веро-

ятных дефектов.

8.2. Экспертизы электродинамической стойкости обмоток включают в себя:

8.2.1. Анализ технических требований (спецификаций тендеров) к электроди-

намической стойкости оборудования в различных режимах и сравнение

этих требований с результатами испытаний аналогичного оборудова-

ния.

8.2.2. Прогнозирование распределения электромагнитных сил, действующих

на магнитную систему, отводы, обмотки и другие элементы конструкции

оборудования в условиях специальных электродинамических испыта-

ний при наличии и/или отсутствии вероятных дефектов.

8.2.3. Прогнозирование распределения механических напряжений и дефор-

маций в магнитной системе, отводах, обмотках и других элементах

конструкции оборудования при воздействии электромагнитных сил

в условиях специальных электродинамических испытаний и в эксплу-

атации при наличии и/или отсутствии вероятных дефектов.

8.2.4. Прогнозирование значений критериев электродинамической стойкости

и прочности элементов конструкции оборудования в условиях специ-

альных электродинамических испытаний и в эксплуатации при наличии

и/или отсутствии вероятных дефектов.

*

Часть

1 —

в

№

1(64).

33

8.2.5. Прямое измерение усилий прессовки, усилий

раскреплений обмоток и/или других конструк-

тивных элементов оборудования с помощью

тензодатчиков в условиях специальных элек-

тродинамических испытаний и в эксплуатации.

8.2.6. Косвенное измерение электромагнитных сил

и механических напряжений деформаций в об-

мотках и/или других конструктивных элементах

оборудования в условиях специальных испы-

таний и в эксплуатации, включающее прямое

измерение электромагнитных параметров обо-

рудования и прогнозирование по этим данным

механических напряжений и деформаций.

9.

Экспертизы

«

Механического

образа

»

ЦД

включают

в

себя

:

9.1. Прямое или косвенное измерение вибраций

бака (корпуса) и/или его наружных конструктив-

ных элементов в условиях испытаний на заво-

де-изготовителе и в эксплуатации.

9.2. Прямое или косвенное измерение вибраций

конструктивных элементов, расположенных

внутри бака (корпуса) оборудования (например,

магнитопровода и/или обмоток) в условиях ис-

пытаний на заводе-изготовителе и в эксплуата-

ции.

9.3. Прогнозирование вибраций бака (корпуса)

и/или его наружных конструктивных элементов

в условиях испытаний на заводе-изготовителе

и в эксплуатации.

9.4. Прогнозирование вибраций конструктивных

элементов, расположенных внутри бака (корпу-

са) оборудования (например, магнитопровода

и/или обмоток) в условиях испытаний на заво-

де-изготовителе и в эксплуатации.

9.5. Прямое и/или косвенное измерение механиче-

ских напряжений и деформаций бака (корпуса)

и/или его наружных конструктивных элемен-

тов под действием механических технологиче-

ских нагрузок (вакуумирования бака, подъема

и транспортировки и т.д.) в условиях испытаний

на заводе-изготовителе и в эксплуатации.

9.6. Прогнозирование механических напряжений

и деформаций бака (корпуса) и/или его наруж-

ных конструктивных элементов под действием

механических статических и динамических тех-

нологических нагрузок в условиях испытаний на

заводе-изготовителе и в эксплуатации.

9.7. Прогнозирование сейсмостойкости оборудова-

ния, его конструктивных элементов и комплек-

тующих.

10.

Экспертизы

«

Акустического

образа

»

ЦД

включают

:

10.1. Прямое или косвенное измерение уровня шума

и звукового давления с наружной стороны бака

(корпуса) и/или его наружных конструктивных

элементов в условиях испытаний на заводе-из-

готовителе и в эксплуатации.

10.2. Прямое или косвенное измерение звукового

давления конструктивных элементов, распо-

ложенных внутри бака (корпуса) оборудования

(например, магнитопровода и/или обмоток)

в условиях испытаний на заводе-изготовителе

и в эксплуатации.

10.3. Прогнозирование уровня шума и звукового

давления снаружи бака (корпуса) и/или его на-

ружных конструктивных элементов в условиях

испытаний на заводе-изготовителе и в эксплуа-

тации.

10.4. Прогнозирование звукового давления на по-

верхности конструктивных элементов, распо-

ложенных внутри бака (корпуса) оборудования

(например, магнитопровода и/или обмоток)

в условиях испытаний на заводе-изготовителе

и в эксплуатации.

10.5. Прогнозирование распространения внутри бака

оборудования динамического акустического

давления (взрывной волны) при горении элек-

трической дуги, вызванной пробоем изоляции

в результате появления дефекта, короткого за-

мыкания или перенапряжений.

11.

Экспертизы

«

Технико

–

экономического

об

–

раза

»

ЦД

состоят

из

:

11.1. Прогнозирования показателей надежности

оборудования после его испытаний на заво-

де-изготовителе.

11.2. Прогнозирования срока службы оборудования

после его испытаний на заводе-изготовителе

при номинальных значениях нагрузки.

11.3. Прямых и/или косвенных измерений в эксплу-

атации информативных параметров оборудо-

вания (степени полимеризации образцов изо-

ляции, содержания фурфурола и/или метанола

в трансформаторном масле и т.д.), позволя-

ющих оценить степень износа оборудования

(фактически выработанного и остаточного ре-

сурса).

11.4. Прогнозирования фактически выработанного

и остаточного ресурса оборудования при фак-

тических значениях нагрузки (суточных графи-

ках токов и напряжений), физико-химических

характеристик материалов, температуры окру-

жающей среды и температуры максимально на-

гретых участков обмоток, магнитной системы,

отводов.

11.5. Прогнозирования остаточного ресурса обору-

дования при вероятном изменении значений

нагрузки (суточных графиков токов и напря-

жений) и/или изменении физико-химических

характеристик материалов и температуры

окружающей среды (нагрузочной способности

оборудования).

11.6. Прогнозирования интегральных показателей

текущего технического состояния (индекса тех-

нического состояния оборудования, индекса

технического состояния отдельных функцио-

нальных узлов, риска отказа оборудования,

и/или его отдельных узлов).

11.7. Прогнозирования стоимости дополнительных

затрат на компенсацию потерь электроэнергии

в оборудовании по сравнению с его заменой на

новое и более эффективное.

№

2 (65) 2021

34

11.8. Прогнозирования стоимости дополнительных

затрат эксплуатации на диагностические (в том

числе системы диагностического мониторинга

[25]), профилактические и/или ремонтные ра-

боты с заменой или без замены узлов и ком-

плектующих, с учетом текущего технического

состояния, прогноза срока службы и нагрузоч-

ной способности.

11.9. Планирования диагностических, профилакти-

ческих и/или ремонтных работ с заменой или

без замены узлов и комплектующих с учетом их

стоимости, текущего технического состояния,

прогноза срока службы и нагрузочной способ-

ности.

11.10. Анализа эффективности замены или дальней-

шей эксплуатации оборудования с использо-

ванием интегральных показателей текущего

технического состояния и стоимости дополни-

тельных затрат на эксплуатацию.

Следует отметить, что результаты экспертиз об-

разов ЦД формируют протоколы испытаний и другие

документы в процессе жизненного цикла оборудо-

вания, которые включаются в образ «История собы-

тий» (электронное дело).

Электронное

дело

изделия

[1]: систематизиро-

ванная совокупность данных, формируемая в ав-

томатизированной системе управления данными

об изделии на стадиях разработки и производства,

дополняемая на последующих стадиях жизненного

цикла изделия и включающая сведения об особен-

ностях конструкции изделия, его изготовлении, тех-

ническом обслуживании, ремонте, модификации,

а также о техническом состоянии изделия и его со-

ставных частей в эксплуатации.

Результаты экспертиз позволяют обнаружить ано-

мальные явления в оборудовании либо выявить веро-

ятный дефект конкретного узла или комплектующего,

либо осуществить прогноз изменения технического

состояния оборудования при изменении условий его

эксплуатации при наличии или отсутствии дефекта.

Выявление аномальных явлений в большинстве

случаев осуществляется с помощью экспертиз [2,

3, 4, 5], проводимых в режиме online в различных

системах мониторинга (например, в [6, 7]). Для вы-

явления аномальных явлений в этих экспертизах

с помощью прямого или косвенного измерения опре-

деляются текущие фактические значения диагности-

ческих критериев или критериев

эффективности экспертиз, и эти

значения сравниваются с заранее

заданными допустимыми значени-

ями (уставками), либо сравнивают

между собой текущие и предыду-

щие значения. В последнем слу-

чае уставки задаются на скорость

и длительность изменения соот-

ветствующих критериев экспертиз

(рисунок 1). Выход значений за

пределы «уставок» считается ано-

мальным явлением.

Следует отметить, что опре-

деление диапазона допустимых

параметров (уставок) для величин, скоростей и дли-

тельностей является довольно сложной задачей.

Низкие значения приводят к ложным сообщениям

об аномальном явлении, а завышенные значения

могут привести к опасным (запоздалым) сообщени-

ям. В ряде случаев для задания уставок использу-

ются данные нормативных документов (ГОСТ, IEC,

IEEE). Однако в большинстве случаев эти данные

приведены в нормативных документах для справ-

ки и носят усредненный характер. Они не отража-

ют техническое состояние и условия эксплуатации

конкретного оборудования в конкретных условиях.

В ряде случаев (например, [7, 8]) для определения

уставок используются математические и эмпири-

ческие модели мультифизических процессов, поз-

воляющие для конкретного оборудования модели-

ровать предельно допустимые значения критериев

экспертиз.

При выявлении экспертизами аномальных явле-

ний, соответствующие данные записываются в базу

данных, передаются на серверы АСУ ТП и/или сер-

веры ЦД по оптоволоконным каналам и/или мобиль-

ному интернету. После этого они становятся доступ-

ными экспертам для выявления дефекта.

Выявление и локализация дефектов, которые

приводят к обнаруженным аномальным явлениям,

в большинстве случаев проводится с помощью до-

полнительных прямых или косвенных методов из-

мерений в режиме offl ine на неотключенном или

отключенном оборудовании (например [1, 9, 10, 11,

12]). Прогнозирование развития дефектов при сохра-

нении или изменении влияющих факторов осущест-

вляется при проведении экспертиз, использующих

экспертные или математические модели имитацион-

ного моделирования.

Например, для высоковольтных силовых транс-

форматоров используются:

– экспертные модели, основанные на результатах

экспериментальных исследований и испытаний

физических моделей [13, 14];

– экспертные модели, основанные на результатах

лабораторных исследований проб масла и образ-

цов изоляции, взятых из трансформатора [15, 16];

– математические модели, основанные на опреде-

лении параметров и анализе процессов в много-

элементных схемах замещения [17, 18];

– математические модели расчета и анализа физи-

ческих полей [19, 20];

ЦИФРОВАЯ

ТРАНСФОРМАЦИЯ

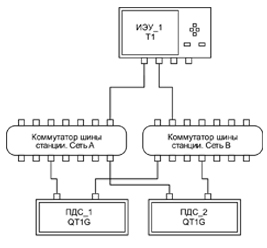

Рис

. 1.

Иллюстрация

[6]

разницы

в

принятии

уставок

на

величину

или

на

ве

–

личину

,

скорость

и

длительность

изменения

диагностических

параметров

TESSA

©

activates alarm

35

– статистические модели исскуственного интелекта

[21, 22, 23, 24].

Модели исскусственного интеллекта используют-

ся в интеллектуальных приборах систем мониторин-

га для статистической обработки и интерпретации

измеряемых сигналов [21], а также для уточнения

аналитических моделей при косвенных измерениях

параметров [22]. Кроме того, они используются при

анализе большого объема данных, собранных для

однотипного оборудования с целью установления

общих свойств и закономерностей [23, 24].

Использование экспертных и математических мо-

делей проиллюстрируем следующими примерами.

Пример

1.

В группе однофазных автотрансфор-

маторов подстанции 500 кВ на шинах вне зоны за-

щит из-за дефекта разъединителя при переключе-

нии произошло двухфазное короткое замыкание.

При этом фазы А и В группы находились в эксплу-

атации 18 лет, а фаза С — 3 года. Для определения

вероятных дефектов в программной среде MATLAB-

SIMULINK была разработана модель станции (ри-

сунок 2) и программное обеспечение, реализующее

экспертные модели электродинамической стойкости

[2] и модели токов к.з. [4].

В результате моделирования определены сла-

бые места и вероятные дефекты в обмотках АТ2. По

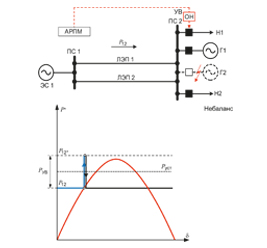

Рис

. 2.

Математическая

модель

для

расчета

токов

и

напряжений

в

группе

АТ

2

автотрансформаторов

АОДЦТН

-167000/500/220/35

ООО

«

Электроприбор

» —

производство

и

поставка

электрозащитных

средств

:

переносных

заземлений

,

указателей

напряжения

,

изолирующих

штанг

+7 (861) 228-05-91, 228-04-58, 228-05-57 | www.elektropribor.net | sales@elektropribor.net

Первая

в

России

линейка

указателей

высо

–

кого

напряжения

с

возможностью

запоми

–

нания

и

передачи

на

смартфон

информации

о

работоспособности

указателя

,

нахожде

–

нии

его

под

высоким

напряжением

,

тес

–

тировании

и

напоминанием

о

времени

проведения

эксплуатационных

испытаний

.

Протокол

событий

указателя

ведется

в ре

–

жиме

реального

времени

и

передается

на

смартфон

по

Bluetooth

каналу

.

Специальная

программа

для

смартфона

«

УВНБУ

МЕМ

»

раз

–

мещена

в

свободном

доступе

в

магазине

при

–

ложений

для

ОС

Android Google Play Market.

На прав

ах рек

ламы

СМАРТ

–

УКАЗАТЕЛЬ

УВНБУ

«

МЕМ

» BLE

№

2 (65) 2021

36

электродинамическим механическим воздействиям

ими оказались крайние катушки обмоток ОО и ПО,

а по электрическим воздействиям — изоляция об-

мотки РО. В связи с этим прогнозировались возмож-

ные высокочастотные разрядные явления и в баке

РПН. Следует отметить, что указанные вероятные

дефекты прогнозировались не только в фазе В, где

сработала система защит, но и в фазе С. Разборка

фазы В трансформатора полностью подтвердила

прогнозы вероятных дефектов, а комплексная диа-

гностика фазы С (без разборки) их не обнаружила.

Фаза С была оставлена в эксплуатации. Однако уже

через несколько месяцев из-за резкого роста кон-

центраций газов по результатам ХАРГ фаза С была

отключена, а последующая разборка подтвердила

наличие предсказанных ранее вероятных дефектов.

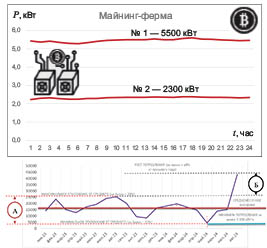

Пример

2.

В автотрансформаторе 417 МВА 750 кВ

в эксплуатации неожиданно появился повышенный

уровень ЧР (до 4000 пКл). При этом уровень ЧР резко

повысился, а в дальнейшем оставался стабильным,

и уровень горючих газов в ХАРГ был небольшой. При

моделировании использовалось программное обес-

печение COMSOL, допустимые напряженности [14]

и коэффициенты снижения электрической прочности

в эксплуатации за счет повышенного уровня ЧР, увлаж-

нения масла и твердой изоляции, наличия механиче-

ских примесей в трансформаторном масле (рисунок 3).

Результаты моделирования показали, что, не-

смотря на снижение (до 25%), коэффициенты за-

паса электрической прочности в данном транс-

форматоре оставались достаточно высокими.

Такой результат моделирования, стабильность

уровня ЧР и результаты ХАРГ позволили предпо-

ложить, что повышение уровня ЧР вызванно не

каким-либо дефектом обмоток, отводов или маг-

нитной системы, а каким-то случайным фактором,

ЦИФРОВАЯ

ТРАНСФОРМАЦИЯ

например, попаданием в область повышенной

напряженности металлической частицы (напри-

мер, из системы охлаждения или из верхнего ярма

при вибрации), а повышение уровня ЧР является

временным и неопасным. Было принято решение

продолжить эксплуатацию с учащенным анализом

ХАРГ. Действительно, через 10 дней уровень ЧР

и горючих газов стал снижаться, а через 20 дней

достиг первоначального низкого уровня. Таким об-

разом, вывод трансформатора в ремонт удалось

предотвратить.

Пример

3.

Отключение трансформатора 700 МВА

420 кВ после обнаружения повышенных и ухудшаю-

щихся результатов ХАРГ. Интерпретация результатов

ХАРГ по методу треугольника Дюваля указывала на

дефекты термического характера. Во время осмотра

через люки и выполнения стандартных диагности-

ческих измерений дефект обнаружить не удалось.

Трансформатор снова был введен в эксплуатацию,

но результаты ХАРГ продолжали ухудшатся. Транс-

форматор повторно был выведен из эксплуатации

и разобран на ремонтном заводе со снятием обмо-

ток и главной изоляции. При разборке ничего обна-

ружить не удалось.

Было проведено моделирование электромагнит-

ного поля рассеивания при измеренных токах (рису-

нок 4) и оценка перегрева обмоток и элементов кон-

струкции над маслом. Температура верхних и нижних

слоев масла определялась по результатам измере-

ний. Моделирование проводилось с использованием

программ COMSOL. Шунты на верхней и нижней пол-

ках ярмовых балок и шунты на баке были выполнены

из полос трансформаторной стали, а ярмовые балки

и бак — из конструкционной стали. При моделирова-

нии магнитные характеристики этих ферромагнитных

элементов конструкции задавались с помощью соот-

ветствующих нелинейных зависимостей.

По результатам моделирования магнитного и теп-

лового полей было обнаружено, что из-за малых

зазоров между шунтами, ярмовыми балками и маг-

нитопроводом по шунтам проходит большой поток

магнитного поля. При этом шунты насыщаются, что

приводит к большим потерям в них и, следовательно,

к большим нагревам. Наибольшие нагревы возникают

на участках шунтов, ближайших к верхним и нижним

ярмам магнитопровода, так как в этих местах шунты

заходят под пакеты сечения ярм и плохо охлаждаются

маслом. Указанные при моделировании места дефек-

тов (под пакетами ярм) труднодоступны для осмотра

Рис

. 4.

Распределение

магнитного

потока

рассеяния

в

обмотках

и

шунтах

3600

3000

2400

1800

1200

600

0

-600

7,2

-1,5

-10,2

-18,9

-27,6

-36,3

-45,0

-54,7

-62,4

-71,1

1400

Max: 8,3

Min: -71,2

600

700

800

900

1000

1100

1200

1300

Рис

. 3.

Математическая

модель

для

расчета

коэффициентов

запаса

электрической

прочности

в

критической

об

–

ласти

на

краю

обмоток

в

главной

изоляции

трансформатора

240

220

200

180

160

140

120

100

80

60

40

20

0

120

110

100

90

80

70

60

50

40

30

20

3,5

3

2,5

2

1,5

1

0,5

580

495

390

305

200

105

10

1000

730

Max: 584

Max: 3,577

Min: 3,75

Min: 0,002

800

590

610

850

630

900

650

950

670

690

710

37

даже разобранного трансформатора, поэтому

вероятный дефект не был найден. После моде-

лирования указанные места были осмотрены

и наличие дефекта было подтверждено. После

устранения этого скрытого заводского дефекта

путем изменения величин зазоров между шун-

тами, ярмовыми балками и пакетами ярм магни-

топровода трансформатор был отремонтирован

и введен в эксплуатацию. Увеличение концентра-

ций газов по результатам ХАРГ прекратилось.

Таким образом, данные систем мониторин-

га, контролирующие в режиме online и offl ine не

только величину, но и скорость изменения диа-

гностических параметров, позволяют обнару-

жить на ранних стадиях проявление аномаль-

ных явлений в электрооборудовании. Однако

данных систем мониторинга недостаточно для

глубокого анализа аномальных явлений и досто-

верной оценки технического состояния оборудо-

вания, в том числе:

– идентификации дефекта и определении при-

чин его возникновения;

– локализации дефекта и прогнозирования его

развития при сохранении и/или изменении

условий эксплуатации;

– прогнозирования влияния на дефект меро-

приятий по его устранению.

Для этих целей необходимо дополнительно

использовать результаты экспертиз, проводи-

мых в режиме offl ine совместно с прогнозными

экспертизами соответствующих мультифизиче-

ских образов цифрового двойника.

Следует также отметить, что для конкретно-

го оборудования на конкретной подстанции или

станции объем выполняемых экспертиз сильно

зависит от наличия и подробности данных об

этом оборудовании, так как в одних эксперти-

зах оборудование рассматривается как «чер-

ный ящик», и его параметры синтезируются по

измеренным значениям, а для других экспертиз

требуются подробные данные о конструкции от-

дельных узлов и комплектующих конкретного

или аналогичного оборудования.

ВЫВОДЫ

1. Предложена структура цифрового двойника

электроэнергетического электрооборудова-

ния, состоящая из 11 образов.

2. Сформулированы состав и функции экспертиз

каждого образа цифрового двойника электро-

энергетического электрооборудования.

3. Предложены группы экспертиз в дополнение

к известным экспертизам online-мониторинга

и offl ine-диагностики, позволяющие прогно-

зировать изменения технического состояния

оборудования с помощью имитационного мо-

делирования (математических, экспертных

и статистических моделей) при изменении ус-

ловий эксплуатации, характеристик материа-

лов и внешних воздействий на оборудование.

4. Приведены примеры экспертиз цифрового

двойника высоковольтного силового транс-

форматора.

На прав

ах рек

ламы

№

2 (65) 2021

38

ЛИТЕРАТУРА

1. ГОСТ Р 58341.6-2020. Силовые

трансформаторы атомных стан-

ций. Учет фактически вырабо-

танного и оценка остаточного ре-

сурса. Дата введения в действие:

01.02.2021. М.: Стандартинформ,

2020. 37 с.

2. СТО 56947007-29.200.10.011-2008.

Системы мониторинга силовых

трансформаторов и автотранс-

форматоров. Общие технические

требования. Стандарт организа-

ции. М.: ОАО «ФСК ЕЭС», 2008.

21 с.

3. Распоряжение № 538р от 2 авгу-

ста 2011 года «Об утверждении

технических требований ОАО

«ФСК ЕЭС» к системам автома-

тической диагностики силового

оборудования (автотрансформа-

торы, трансформаторы и шунти-

рующие реакторы) при его пер-

вичном вводе в эксплуатацию».

4. Draft Guide for Application for Moni-

toring Liquid-Immersed Transform-

ers and Components. IEEE C57.143/

D20, April 2008.

5. Guide on transformer intelligent con-

dition monitoring (TICM) systems.

CIGRE 630, Working Group A2.44,

September 2015.

6. Fleischmann W., Kruger T., Ilgevi-

cius A. Trends in transformer lifecy-

cle and asset management. 3rd In-

ternational Colloquium Transformer

Research and asset management,

Split, Croatia, October 15-17, 2014.

7. Конторович Л.Н., Басс А.М. Экс-

пертная система мониторинга,

диагностики и управления транс-

форматорами (ЭСМДУ-ТРАНС).

CIGRE Париж, 2016. URL: https://

kazenergy.kz/?p=2166.

8. Конторович Л.Н., Приходько В.Н.,

White J. Использование матема-

тических моделей при обследо-

вании конструкций высоковольт-

ных трансформаторов / TechCon

2007, Орландо, США.

9. МУ 0634-2006. Методические

указания по диагностике си-

ловых трансформаторов, ав-

тотрансформаторов,

шунтиру-

ющих реакторов и их вводов.

М.: «РОСЭНЕРГО АТОМ», 2006.

URL: https://gisprofi .com/gd/docu-

ments/2011/31156.

10. An American National Standard IEEE

Guide for Reporting Failure Data for

Power Transformers and Shunt Re-

actors on Electric Utility Power Sys-

tems. ANSI/IEEE C57.117-1986. Ap-

proved August 21, 1987 Reaffi rmed

July 9, 1993.

11. Конторович Л.Н., Спахи А.В., Би-

линский О.Н., Доля О.Е. Ком-

плексная оценка технического

состояния высоковольтных транс-

форматоров, основанная на ре-

зультатах мониторинга и периоди-

ческой диагностики. SEERC (South

East European Regional CIGRE),

2nd Conference, Kyiv, 2018.

12. Приказ Министерства энергетики

РФ № 676 от 26.07.2017. «Об ут-

верждении методики оценки тех-

нического состояния основного

технологического оборудования

и линий электропередачи электри-

ческих станций и электрических

сетей». URL: https://base.garant.

ru/71779722/.

13. Электродинамическая стойкость

трансформаторов и реакторов при

коротких замыканиях / Труды ВЭИ.

Под ред. А.И. Лурье. М.: Знак,

2005. 520 с.

14. Силовые трансформаторы: элек-

трическая прочность внутренней

изоляции / Труды ВЭИ. Под ред.

В.С. Ларина. М.: Знак, 2015. 420 с.

15. Бузаев В.В., Сапожников Ю.М.,

Дарьян Л.А., Смекалов В.В., Чи-

чинский М.И. Роль физико-хими-

ческих методов анализа в системе

оценки состояния трансформатор-

ного оборудования. URL: https://

fsk-ees.ru/common/img/uploaded/

sp-1-36.doc.

16. Darian L.A., Golubev P.V., Obraztsov

R.M., Maksimchenko A.V. Evalua-

tion of the paper insulation condi-

tion of power transformers based on

the content of methanol dissolved

in transformer oil / Report D1-38,

CIGRE, 2018.

17. Белецкий З.М., Бунин А.Г., Горбун-

цов А.Ф., Конторович Л.Н. Расчет

импульсных воздействий в обмот-

ках трансформаторов с примене-

нием ЭВМ. М.: Информэлектро,

1978. 79 с.

18. Бунин А.Г., Виногреев М.Ю., Кон-

торович Л.Н. Расчет распределе-

ния токов и напряжений в бмотках

трансформаторов // Электротех-

ника, 1977, № 4. С. 8–11.

19. Круковский П.Г., Яцевский В.А.,

Конторович Л.Н., Иванков В.Ф.,

Юрченко Д.Д. Методические под-

ходы к CFD-моделированию тепло-

вых режимов силовых масляных

трансформаторов // Промышлен-

ная теплотехника, 2008, Т. 30. № 6.

С. 57–66.

20. Подольцев А.Д., Конторович Л.Н.

Численный расчет электрических

токов, магнитного поля и электро-

динамических сил в силовом

трансформаторе в аварийных ре-

жимах с использованием MATLAB/

SIMULINK и COMSOL // Техниче-

ская электродинамика, 2011, № 6.

С. 3–10.

21. Карапетян А.А., Туркот В.А., Филип-

пов А.А. Применение нейронных

сетей в аналитических моделях

систем мониторинга трансформа-

торного оборудования // Электро,

2009, № 6. С. 15–19.

22. Wang K., Li J., Gao F., Xu Zh.,

Liao R., Zhao X. Oil-Paper Insula-

tion Aging Evaluation Using Genetic

Algorithm Selected Partial Discharge

Image Features / CIGRE SC A2

COLLOQUIUM, 2015.

23. Бондаренко В.Е., Шутенко О.В.

Разработка нечеткой нейронной

сети для интерпретации результа-

тов анализа растворенных в мас-

ле газов // Електричні станції,

мережі і системи. Електротехніка

і Електромеханіка, 2017, № 2.

С. 49–56.

24. Bezerra F.E., Zemuner-Garcia F.A.,

Nabeta S.I., Martha de Souza G.F.,

Chabu I.E., Santos J.C., Junior S.N.,

Pereira F.H. Wavelet-Like Transform

to Optimize the Order of an Autore-

gressive Neural Network Model to

Predict the Dissolved Gas Concen-

tration in Power Transformer Oil

from Sensor Data. Sensors, 2020,

v. 20(9).

25. Дарьян Л.А., Голубев П.В., Образ-

цов Р.М. Технико-экономическая

целесообразность

применения

сис тем диагностического монито-

ринга высоковольтного оборудова-

ния. Библиотечка электротехника,

приложение к журналу «Энерге-

тик». М.: НТФ «Энергопрогресс»,

2020, Вып. 9(261). 100 с.

REFERENCES

1. State standard GOST R 58341.6-

2020. Power transformers of nu-

clear power plants. Accounting for

actually worked out and estimation

of residual resource. Eff ective as

of 01.02.2021. Moscow, Standartin-

form Publ., 2020. 37 p. (In Rus-

sian)

2. Company standard STO 56947007-

29.200.10.011-2008.

Monitoring

systems of power transformers and

autotransformers. General technical

requirements. Company standard.

Moscow, FGC UES, PJSC Publ.,

2008. 21 p. (In Russian)

ЦИФРОВАЯ

ТРАНСФОРМАЦИЯ

39

3. Order no. 538r dated 02.08.2011 “On

approval of technical requirements

of FGC UES, PJSC to automated

diagnosis of power equipment (auto-

transformers, transformers, shunting

reactors) at its initial commission-

ing”. (In Russian)

4. Draft Guide for Application for Moni-

toring Liquid-Immersed Transform-

ers and Components. IEEE C57.143/

D20, April 2008.

5. Guide on transformer intelligent con-

dition monitoring (TICM) systems.

CIGRE 630, Working Group A2.44,

September 2015.

6. Fleischmann W., Kruger T., Ilgevicius

A. Trends in transformer lifecycle and

asset management. 3rd International

Colloquium Transformer Research

and asset management, Split, Croa-

tia, October 15-17, 2014.

7. Kontorovich L.N., Bass A.M. Expert

system of transformer monitoring,

diagnosis and control (ESMDU-

TRANS). CIGRE Paris, 2016. URL:

8. Kontorovich L.N., Prikhod’ko V.N.,

White J. Use of mathematical mod-

els in examination of HV transformer

constructions / TechCon 2007, Or-

lando, USA.

9. Methodical guidelines MU 0634-

2006. Methodical guidelines on

diagnosis of power transformers,

autotransformers, shunting reac-

tors and their bushings. Moscow,

ROSENERGOATOM Publ., 2006.

URL: https://gisprofi .com/gd/docu-

ments/2011/31156.

10. An American National Standard IEEE

Guide for Reporting Failure Data for

Power Transformers and Shunt Re-

actors on Electric Utility Power Sys-

tems. ANSI/IEEE C57.117-1986. Ap-

proved August 21, 1987 Reaffi rmed

July 9, 1993.

11. Kontorovich L.N., Spakhi A.V., Bi-

linskiy O.N., Dolya O.E. Complex

evaluation of HV transformer tech-

nical condition based on results of

monitoring and periodic diagnosis.

SEERC (South East European Re-

gional CIGRE), 2rd Conference,

Kyiv, 2018. (In Russian)

12. Order of the Ministry of Energy of

RF no. 676 dated 26.07.2017 “On

approval of the procedure of techni-

cal condition evaluation of the main

process equipment and transmis-

sion lines of electrical stations and

networks”. URL: https://base.garant.

ru/71779722/.

13. Electrodynamic withstand of trans-

formers and reactors in short circuit

conditions / Trudy VEI [Proceedings

of VNIITF]. Edited by Lur’ye A.I. Mos-

cow, Znak Publ., 2005. 520 p. (In

Russian)

14. Power transformers: insulation

strength / Trudy VEI [Proceedings of

VNIITF]. Edited by Larin V.S. Mos-

cow, Znak Publ., 2015. 420 p. (In

Russian)

15. Buzayev V.V., Sapozhnikov Yu.M.,

Dar’yan L.A., Smekalov V.V., Chi-

chinskiy M.I. The role of physical-

chemical methods of analysis in

the system of transformer condition

evaluation /

Trudy nauchno-prak-

ticheskogo seminara po probleme

diagnostiki elektricheskoy

[Proceed-

ings of research and practice semi-

nar on electrical diagnosis aspects].

Novosibirsk, 2004. URL: https://fsk-

ees.ru/common/img/uploaded/sp-1-

36.doc.

16. Darian L.A., Golubev P.V., Obraztsov

R.M., Maksimchenko A.V. Evalua-

tion of the paper insulation condi-

tion of power transformers based on

the content of methanol dissolved

in transformer oil / Report D1-38,

CIGRE, 2018.

17. Beletskiy Z.M., Bunin A.G., Gor-

buntsov A.F., Kontorovich L.N.

Computer-aided pulse calculation

in transformer windings. Moscow,

Informelektro Publ., 1978. 79 p. (In

Russian)

18. Bunin A.G., Vinogreev M.Yu., Konto-

rovich L.N. Calculation of current and

voltage distribution in transformer

windings //

Elektrotekhnika

[Electric

engineering], 1977, no. 4, pp. 8–11.

(In Russian)

19. Krukovskiy P.G., Yatsevskiy V.A.,

Kontorovich L.N., Ivankov V.F.,

Yurchenko D.D. Methodical ap-

proaches to CFD-simulation of

thermal operating modes of power

oil-fi lled transformers //

Promyshlen-

naya teplotekhnika

[Industrial heat

engineering], 2008, vol. 30, no. 6,

pp. 57–66. (In Russian)

20. Podol’tsev A.D., Kontorovich L.N.

Numeric calculation of electrical cur-

rents, magnetic fi elds and electrody-

namic forces in a power transformer

during faults by using MATLAB/

SIMULINK and COMSOL //

Tekh-

nicheskaya elektrodinamika

[Tech-

nical electrodynamics], 2011, no. 6,

pp. 3–10. (In Russian)

21. Karapetyan A.A., Turkot V.A., Filip-

pov A.A. Application of neural net-

works in analytical models of trans-

former monitoring systems //

Elektro

[Electro], 2009, no. 6, pp. 15–19. (In

Russian)

22. Wang K., Li J., Gao F., Xu Zh.,

Liao R., Zhao X. Oil-Paper Insula-

tion Aging Evaluation Using Genetic

Algorithm Selected Partial Discharge

Image Features / CIGRE SC A2

COLLOQUIUM, 2015.

23. Bondarenko V.E., Shutenko O.V. De-

velopment of a fuzzy neural network

for interpretation of oil-dissolved

gas analysis results // Електричні

станції, мережі і системи. Елек тро-

техніка і Електромеханіка, 2017,

no. 2, pp. 49–56.

24. Bezerra F.E., Zemuner-Garcia F.A.,

Nabeta S.I., Martha de Souza G.F.,

Chabu I.E., Santos J.C., Junior S.N.,

Pereira F.H. Wavelet-Like Transform

to Optimize the Order of an Autore-

gressive Neural Network Model to

Predict the Dissolved Gas Concen-

tration in Power Transformer Oil

from Sensor Data. Sensors, 2020,

v. 20(9).

25. Dar’yan L.A., Golubev P.V., Ob-

raztsov R.M. Feasibility study of ap-

plication of HV equipment diagnosis

monitoring system.

Bibliotechka ele-

ktrotekhnika, prilozheniye k zhurnalu

“Energetik”

[Small library of electrical

engineer, appendix to “Power engi-

neer” magazine]. Moscow, Energo-

progress, JSC, 2020, issue 9(261).

100 p. (In Russian)

подписка – 2021

Обращаем ваше внимание, что стоимость подписки

на журнал «ЭЛЕКТРОЭНЕРГИЯ. Передача и рас-

пределение» на 2021 год осталась без изменений:

• год (шесть номеров) —

11 250

руб

.

• полгода (три номера) —

5 625

руб

.

• один выпуск —

1 875

руб

.

Цена указана с учетом НДС.

Форма оплаты — безналичный расчет.

021

писки

рас-

ний:

Доставка осуществляется Почтой России простой бандеролью.

Стоимость доставки включена в стоимость подписки.

Чтобы подписаться на журнал,

заполните форму заявки

на подписку на сайте

www.eepir.ru

или направьте заявку

по электронной почте:

podpiska@eepir.ru

Телефон редакции:

+7 (495) 645-12-41

№

2 (65) 2021

Оригинал статьи: Цифровые двойники электроэнергетического оборудования. Образы и экспертизы. Часть 2

В работе описывается предложенная авторами структура цифрового двойника электроэнергетического электрооборудования, состоящая из 11 образов (Виртуальная конструкция, Регистрация событий, Визуальный, Технико-экономический, а также группа мультифизических образов (Физико-химический, Электрофизический, Электромагнитный, Термический, Электродинамический, Механический, Акустический). Для каждого образа цифрового двойника электроэнергетического оборудования сформулированы состав и функции экспертиз. Описаны условия и состояние оборудования при проведении экспертиз. В дополнение к известным экспертизам online мониторинга и offline диагностики предложены группы экспертиз, позволяющие прогнозировать изменения технического состояния оборудования с помощью имитационного моделирования (математических, экспертных и статистических моделей) при изменении условий эксплуатации, характеристик материалов и внешних воздействий на оборудование. Приведены примеры экспертиз цифрового двойника высоковольтных силовых трансформаторов.