122

Анализ изменения

технического состояния парка

электрооборудования с помощью

искусственного интеллекта

УДК 621.313.3:004.891.3

В

статье

рассмотрены

возможности

анализа

технического

состояния

оборудования

системой

искусственного

интеллекта

и

дана

схема

сбора

данных

об

эксплуатации

электрооборудования

АО

«

Россети

Тюмень

».

Показан

опыт

организации

обучения

персонала

как

залог

эффективного

использования

систем

искусственного

интеллекта

.

Приведены

практические

результаты

анализа

изменений

технического

состояния

парка

оборудования

вследствие

управленческих

решений

по

диагностированию

и

ремонту

оборудования

с

помощью

системы

искусственного

интеллекта

.

Горизонт

наблюдения

за

парком

оборудования

составил

20

лет

.

Давиденко

И

.

В

.,

д.т.н., профессор кафед-

ры «Электротехника»

УрФУ им. Б.Н. Ельцина

Дьяков

А

.

В

.,

начальник Департамента

эксплуатации и ремонта

АО «Россети Тюмень»

Лопатин

В

.

В

.,

начальник сектора диа-

гностики Электротехни-

ческой службы Депар-

тамента эксплуатации

и ремонта АО «Россети

Тюмень»

Владимирова

М

.

Н

.,

руководитель Службы

обеспечения деятель-

ности ООО «Масса»

Ключевые

слова

:

техническое диагно-

стирование, силовые

трансформаторы,

трансформаторы тока

и напряжения, диа-

гностирование, экспер-

тно-диагностическая

система, система искус-

ственного интеллекта

П

рименение информационных

технологий в энергокомпани-

ях начиналось с баз данных,

служащих для упорядоченного

хранения информации о характеристи-

ках парка электрооборудования (ЭО),

его операциях технического обслужива-

ния и ремонта (ТОиР).

Далее появились программы, авто-

матизирующие рабочее место (АРМы)

для автоматизации легко формализу-

емых действий персонала по анализу

оперативных данных. Например, для

автоматической верстки планов испы-

таний и измерений, основанной на за-

данной периодичности, или сравнения

контролируемых параметров с их ре-

гламентированными значениями. За-

тем внедрялись системы искусствен-

ного интеллекта (СИИ) для решения

тактических задач по оперативному

управлению эксплуатацией электро-

оборудования. Например, СИИ по диа-

гностированию оборудования с целью

определения вида дефекта, степени

его развития и локализации, СИИ по

составлению плана ТОиР с учетом тех-

нического состояния ЭО, в том числе

ранжирование парка ЭО по индексу тех-

нического состояния и пр. Сейчас при-

шло время начать использование СИИ

для решения стратегических задач. На-

пример, таких как:

– оценки рисков и технико-экономиче-

ских показателей парка ЭО;

– определение направлений инвести-

рования, в том числе на основе тех-

нико-экономической оценки и анали-

за надежности парка ЭО.

Несомненно, положительный эф-

фект применения СИИ, решающих стра-

тегические задачи, для предприятия

выше, чем СИИ тактических задач, тем

более АРМов и баз данных (БД). Одна-

ко применение таких СИИ обуславли-

вает высокие требования к качеству ис-

ходной информации (ее актуальности,

полноты и достоверности). С ростом

уровня обобщения данных происходит

накопление ошибок, допущенных в ис-

ходных данных, из-за тиражирования

ошибок в более высокие уровни обоб-

щения. Следовательно, увеличивается

отрицательное влияние некачественных

данных. Для СИИ стратегических задач

необходимы более совершенные алго-

ритмы обработки данных, так как рас-

тет цена ошибки неправильного или не-

своевременного, запоздалого решения.

Для СИИ, решающих стратегические за-

дачи, необходимо большее обобщение

информации, взаимоувязанный анализ

разнородной информации: оперативно-

технической, экономической и т.д. СИИ,

решающие более сложные задачи, име-

ют более глубокий и многоаспектный

анализ данных, что, в свою очередь,

повышает требования к пользователям

таких систем (к их профессионализму,

набору компетенций и полномочий).

Аналитики уже давно и успешно ра-

ботают в финансовых, инвестицион-

ных компаниях, банковских структурах,

консалтинговых компаниях, брокерских

конторах. По нашему мнению, давно

создана почва для работы аналитиков

в энергетике. Как известно, обязанность

аналитика — это обобщение, анализ

ДИАГНОСТИКА

И МОНИТОРИНГ

123

информации, прогнозирование будущей ситуации

и предоставление основных рекомендаций по веде-

нию деятельности. Мы добавим сюда еще и оценку

влияния ранее принятых управленческих решений

на деятельность предприятия. Применительно к се-

тевым предприятиям, аналитик, анализируя и обоб-

щая информацию о парке электрооборудования

с помощью СИИ, может быть полезен техническому

руководству для следующего:

– прогнозирование изменений технического состоя-

ния парка оборудования со среднесрочным гори-

зонтом планирования (5 и более лет);

– определение наиболее надежных типов оборудо-

вания и их производителей;

– определение типов оборудования c минимальны-

ми затратами на эксплуатацию в течение назна-

ченного ресурса;

– определение узких мест в организации прове-

дения эксплуатации (в том числе технического

диагностирования) и ремонта ЭО и выработки

рекомендаций по их устранению;

– выявление передового опыта в вопросах диагно-

стирования, эксплуатации и ремонта оборудова-

ния и распространение его в других структурных

единицах энергокомпании;

– определение необходимых объемов и сроков экс-

плуатационных мероприятий для поддержания

технического состояния парка оборудования,

обеспечивающее требуемый уровень и качество

энергоснабжения.

Данная статья показывает реализацию части этих

вопросов на примере опыта АО «Россети Тюмень» по

изменению подхода к эксплуатации и отслеживанию

влияния изменений на техническое состояния парка

маслонаполненного ЭО с помощью СИИ. В качестве

СИИ в АО «Россети Тюмень» с 2000 года использу-

ется экспертно-диагностическая и информационная

система управлением обслуживания высоковольтно-

го электрооборудования (ЭДИС) «Альбатрос». ЭДИС

ежегодно обновляется разработчиками синхронно

с развитием области технического диагностирова-

ния, в том числе с изменениями в руководящих до-

кументах этой области [1, 2].

СТРУКТУРА

ЭДИС

«

АЛЬБАТРОС

»

Основными функциями системы являются диагно-

стирование и назначение сроков и объемов опера-

ций технического обслуживания и ремонта (ТОиР)

электрооборудования 6–750 кВ. Диагностирование

проводится как для маслонаполненного, так и не-

маслонаполненного оборудования:

– силовые трансформаторы и шунтирующие реак-

торы и их узлы (высоковольтные вводы, переклю-

чающие устройства);

– трансформаторы тока и напряжения;

– выключатели;

– ограничители перенапряжения и вентильные раз-

рядники;

– конденсаторы;

– силовые кабельные линии и токопроводы.

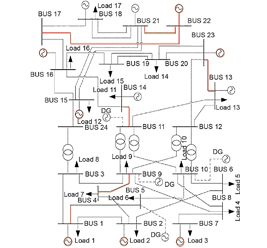

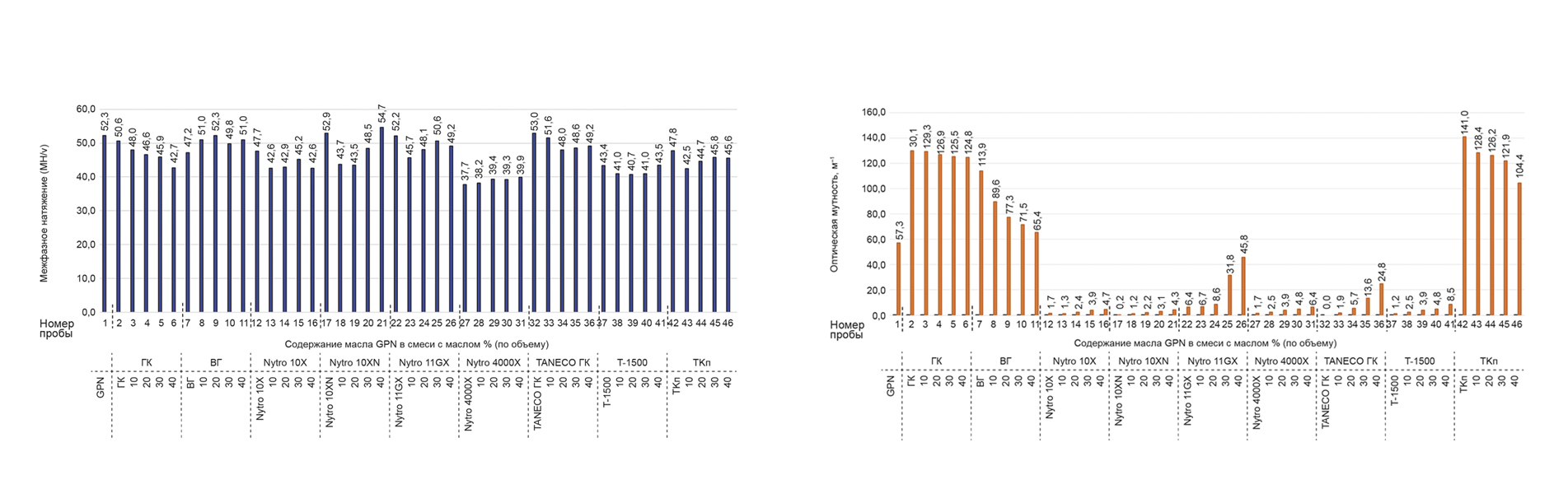

ЭДИС состоит из базы данных, базы знаний

и 6 подсистем анализа данных. Структура системы

представлена на рисунке 1.

База данных содержит паспортные характеристи-

ки ЭО, данные испытаний и измерений, информацию

об условиях и режимах работы ЭО и о проведенных

операциях ТОиР. Например, оценка технического со-

стояния силовых трансформаторов проводится на

основе следующих измерений:

– анализ растворенных в масле газов (АРГ);

– расширенный физико-химический анализ (ФХА)

масла (34 контролируемых параметра);

– увлажнение и степень полимеризации твердой

изоляции;

Рис

. 1.

Структура

ЭДИС

«

Альбатрос

»

Подсистема определения

новых критериев диагностирования «h»

Подсистема анализа

повреждаемости оборудования «g»

Подсистема анализа технико-экономических

показателей парка оборудования «f»

Подсистема выбора приоритетности ТОиР с учетом

оценок технического состояния и рисков отказа «e»

Подсистема планирования и мониторинга

выполнения операций ТОиР «d»

Подсистема верификации

и подготовки данных к анализу «b»

Алгоритмы

назначения

операций ТОиР

Алгоритмы

локализации

дефекта, поиска

аналога дефекта

Алгоритмы

выявления

вида дефекта

Критерии оценки

параметров

и их трендов

База

данных

«а»

База знаний «с»

№

5 (62) 2020

124

– измерение изоляционных характеристик;

– сопротивление обмоток постоянному току;

– сопротивление короткого замыкания;

– результаты опыта холостого хода.

Заносятся в БД и результаты диагностирования

ЭО специальными методами контроля: тепловизи-

онного контроля и виброобследования, измерения

ЧР и пр.

Подсистема подготовки и верификации инфор-

мации:

– проводит подготовку оперативных данных к ана-

лизу (приведение к температуре, расчет трендов

и соотношений параметров и т.п.);

– выявляет ошибки в поступающих в систему дан-

ных, возникающие из-за несоблюдения техноло-

гии проведения контроля, невнимательности пер-

сонала, несовершенства методов и аппаратуры

измерений и пр.;

– проверяет информацию на неполноту, актуаль-

ность и непротиворечивость.

Эта подсистема обеспечивает качество исходной

информации, используемой ЭДИС для решения так-

тических и стратегических задач.

Подсистема планирования и мониторинга опе-

раций ТОиР автоматически составляет планы экс-

плуатационных мероприятий на основе библиотеки,

содержащей условия и периодичность проведения

измерений и других мероприятий ТОиР.

Подсистема анализа повреждаемости оборудова-

ния содержит:

– описание (акт) повреждения, формализованное

с помощью классификационных справочников;

– сценарии анализа повреждаемости на основе

актов повреждений и рассчитанных показателей

надежности;

– базу данных развития дефектов трансформа-

торов, подтвержденных вскрытием оборудо-

вания. Развитие дефектов показано историей

изменения значений контролируемых параме-

тров шести видов измерений, в том числе АРГ.

Описание дефекта в подсистеме проводится

согласно методике, изложенной авторами ЭДИС

в источнике [3].

Подсистема определения новых критериев диа-

гностирования рассчитывает (по авторской методике

[4]) критерии оценки контролируемых параметров на

основе данных эксплуатации своего парка оборудо-

вания, накопленных в БД системы.

Подсистема анализа технико-экономических по-

казателей парка оборудования позволяет:

– отслеживать динамику изменений количества

ЭО, стоящего на учащенном контроле по видам

измерений, уровням опасности технического

состояния и пр.;

– получать статистические выборки с гибкими

условиями отбора, как по паспортным характе-

ристикам оборудования, так и по оперативной

информации (результатам проведенных измере-

ний и операциям ТОиР, внешним воздействиям);

– рассчитывать удельные затраты и трудоемкость

технического обслуживания по группам оборудо-

вания.

Назначение подсистемы выбора приоритетно-

сти ТОиР с учетом оценок технического состояния

и рисков отказа ясно из ее названия. Расчет индек-

са технического состояния трансформаторного обо-

рудования и оценка риска его отказа проводятся по

авторским методикам, приведенным в источнике [5].

Наиболее ценный и динамично развивающийся

компонент ЭДИС — база знаний (БЗ). Постоянное

обновление и дополнение БЗ — залог востребован-

ности СИИ, увеличения ее жизненного цикла. БЗ си-

стемы содержит:

– библиотеки критериев оценки контролируемых

параметров и их трендов;

– алгоритмы определения вида, характера дефек-

та, степени его развития, опасности и, по возмож-

ности, локализации;

– алгоритм определения узла (системы) силового

трансформатора, в котором развивается повреж-

дение, построенный на основе машинного обуче-

ния на базе данных повреждений трансформато-

ров [6];

– алгоритм поиска случая, аналогичного рассма-

триваемому, в базе данных повреждений транс-

форматоров;

– алгоритмы назначения операций ТОиР (их объе-

мов и сроков проведения) с учетом вида, степени

развития и опасности дефекта и его локализации.

СХЕМА

СБОРА

ОПЕРАТИВНЫХ

ДАННЫХ

О

СОСТОЯНИИ

ПАРКА

ОБОРУДОВАНИЯ

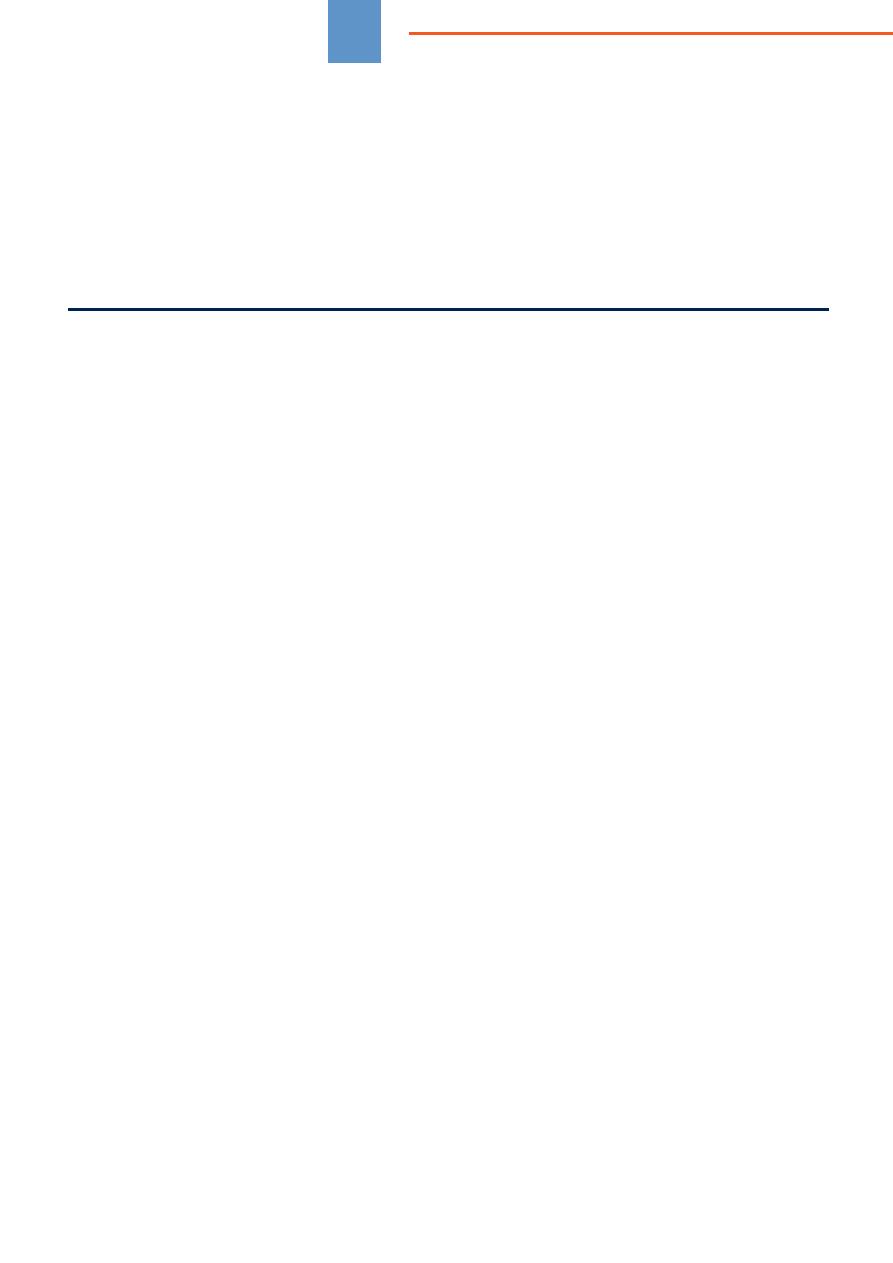

В АО «Россети Тюмень» работа ЭДИС построена по

двухуровневой схеме «управление-филиалы». Каж-

дый уровень обладает своим функционалом ЭДИС,

который соответствует степени ответственности

и компетентности пользователей, набору решаемых

ими задач. На рисунке 2 представлена схема сбора

и движения данных, поясняющая работу ЭДИС.

На уровне филиалов установлена сетевая версия

из 5–10 рабочих мест c ролями: «химик», «испыта-

тель», «начальник службы». Роль регламентирует

права доступа (редактирование, просмотр, анализ)

к информации определенного вида. Например, поль-

зователь с ролью «химик» вносит (редактирует) в БД

информацию, касающуюся контроля масла (резуль-

таты АРГ, ФХА). Пользователь с ролью «испытатель»

заносит данные электрических измерений.

Согласно своим ролям специалисты филиала по-

лучают функции по анализу вносимой ими информа-

ции от подсистем и базы знаний ЭДИС (рисунок 1),

такие как:

– верификация вносимых данных;

– диагностирование и выработка рекомендаций по

дальнейшей эксплуатации единицы оборудования;

– выдача протоколов оценки технического состоя-

ния и карточек измерений;

– составление ежегодного плана измерений;

– формирование сводок оборудования, стоящего

на учащенном контроле, статистических выборок

показателей парка оборудования и пр.

Для специалиста с ролью «начальник службы»

доступен как функционал ЭДИС по анализу инфор-

мации специалистов «химик» и «испытатель», так

ДИАГНОСТИКА

И МОНИТОРИНГ

125

и более глубокий анализ данных с большим уровнем

обобщения информации (например, локализация

дефекта и поиска его аналогов в БД фактов дефек-

тов трансформаторов, расчет индекса технического

состояния, ранжирование парка трансформаторов

на основе расчета индекса технического состояния

и рисков отказа и пр.).

На уровне управления АО «Россети Тюмень» ис-

пользуется сетевая версия ЭДИС на 3 рабочих ме-

стах с ролями: «менеджер информации» и «эксперт».

Специалист с ролью «менеджер информации» коор-

динирует движение потоков информации между БД

ЭДИС и БД Системы управления производствен-

ными активами (СУПА). Как правило, это сотрудник

службы информационных технологий. Интеграция

систем ЭДИС и СУПА (реализованной на базе SAP

ERP) на уровне баз данных сокращает время перво-

начального и регулярного сбора данных испытаний

и измерений по маслонаполненному оборудованию,

а также исключает повторный ручной ввод данных

в различных системах.

Специалисты управления с ролью «эксперт» обла-

дают всеми возможными правами на доступ к данным

и их анализу. Это руководитель и ведущий инженер

сектора диагностики, отвечающий за техническое со-

стояние оборудования и своевременную подготовку

мероприятий по воздействию на оборудование (ком-

плексная диагностика, текущий, средний, капиталь-

ный ремонты и т.д.). Разработчики ЭДИС надеют-

ся, что со временем среди пользователей появятся

и аналитики. Дополнительно к перечисленным выше

функциям начальников служб филиалов экспертам

доступен анализ повреждаемости парка оборудова-

ния, расчет новых критериев диагностирования.

Обмен данными между БД филиалов и БД управ-

ления осуществляется автоматически специальным

блоком репликации данных по задаваемому распи-

санию. Обычно это происходит в часы наименьшей

загрузки сети предприятия. Предусмотрена возмож-

ность и обмена данных по требованию. В БД управ-

ления поступает информация о данных испытаний,

измерений и паспортных характеристик оборудова-

ния из 9 БД служб изоляции филиалов и 3 БД тер-

риториальных производственных отделений (ТПО).

Из БД управления во все БД филиалов и ТПО по-

ступает информация об изменениях в справочниках

БД и библиотеках критериев оценки контролируемых

параметров оборудования.

Таким образом, в АО «Россети Тюмень» ЭДИС

работает в варианте организации на каждом функ-

циональном уровне автономной сети. Есть случаи

внедрения ЭДИС с подключением рабочих мест

различных филиалов и управления к одной — цен-

трализованной БД. Несмотря на это, нам видится,

что выбранная АО «Россети Тюмень» схема сбора

данных с независимой работой каждого уровня обла-

Рис

. 2.

Схема

сбора

данных

ЭДИС

«

Альбатрос

»

Уровень управления энергокомпании

Филиал № 2

Филиал № 1

БД СУПА

Сервер БД

SAP ERP

Основная БД

ЭДИС

Репликатор

Канал связи 1

управления

Выводы, графики,

протоколы, отчеты

Приложение

ЭДИС

Сервер БД

Fireberd

Сервер

управления

Рабочие места

экспертов № 1–

x

Канал связи 2

...

...

Филиал № 9

Канал связи 9

БД филиала

Выводы, графики,

протоколы, отчеты

Репликатор

филиала

Сервер БД

Приложение

ЭДИС

Сервер филиала

Рабочие места

высоковольтной лаборатории № 1–7

Рабочие места

хим. лаборатории №1–4

Рабочее место начальника службы № 1

№

5 (62) 2020

126

дает большей устойчивостью, живучестью, а значит,

большей безопасностью для предприятия в целом.

Кроме того, это решение сводит до минимума тра-

фик сети.

СИСТЕМА

ОБУЧЕНИЯ

ПЕРСОНАЛА

Одно из ключевых условий эффективного использо-

вания СИИ — обучение персонала. Речь идет не об

изучении интерфейса программы, а о знаниях в об-

ласти диагностирования оборудования, правилах

его эксплуатации и ремонта, о понимании методик

анализа повреждаемости оборудования и ранжиро-

вания по техническому состоянию, получения кри-

териев оценки контролируемых параметров и др.

Речь — об освоении пользователями того потенциа-

ла знаний, который заложен в ЭДИС.

Во время обучения пользователи должны приоб-

рести навыки использования СИИ в повседневной

работе, расширить свой обычный набор процедур

анализа данных. Кроме того, они имеют возмож-

ность на практике убедиться в пользе системы: уви-

деть сокращение рабочего времени на составление

отчетов, протоколов, планов измерений и пр.; оце-

нить качество диагностирования и других видов ана-

лиза системой данных. В этом случае использование

ЭДИС не будет вызывать внутреннего сопротивления

персонала. По оценкам разработчиков системы, без

обучения персонал использует возможности ЭДИС

только вполовину.

За длительный (более 20 лет) период использова-

ния ЭДИС в АО «Россети Тюмень» обучение персона-

ла проводилось с периодичностью 1 раз в 2–3 года.

Такое количество курсов обусловлено тем, что в кон-

кретном обучении принимает участие только часть

специалистов филиала, есть обновление персонала

на местах, постоянно происходит совершенствование

системы, расширение ее функционала. Кроме того,

обучение проводится по трем различным програм-

мам. Перед проведением курсов повышения квали-

фикации (КПК) программа обучения согласуется со

специалистами электротехнической службы и в нее

вносятся необходимые коррективы.

Последние 10 лет обучение проводится в виде

КПК на базе Уральского федерального университета.

Преподаватели курсов — кандидаты и доктора наук,

эксперты с большим стажем работы, конструкторы

ЭО. Значительную часть обучения занимает практика

анализа информации с помощью ЭДИС на реальных

примерах повреждения оборудования и анализа тех-

нико-экономических показателей парка электрообо-

рудования по актуальной БД АО «Россети Тюмень».

Именно на курсах специалистов АО «Россети Тю-

мень» появилась традиция обмена опытом между

слушателями. Представители всех филиалов гото-

вят короткие сообщения о применении новых при-

боров и методов диагностирования, о случаях выяв-

ления дефектов в оборудовании и пр. Такая форма

обмена опытом вызывает живой интерес, тем более

что слушатели КПК видят развитие повреждения

оборудования по данным измерений и испытаний,

занесенным в БД.

В результате сторонние эксперты в области диа-

гностирования электрооборудования из Новосибир-

ска, Санкт-Петербурга, Екатеринбурга и Перми не

раз отмечали высокий уровень квалификации специ-

алистов АО «Россети Тюмень».

НАУЧНО

-

ИССЛЕДОВАТЕЛЬСКИЕ

РАБОТЫ

,

ПРОВЕДЕННЫЕ

С

ИСПОЛЬЗОВАНИЕМ

ЭДИС

Проведение АРГ для маслонаполненных измери-

тельных трансформаторов (ИТ) документами [7, 8]

не регламентировалось, поэтому проводилось

в энергокомпании выборочно. Первые несколько лет

для оценки состояния трансформаторов тока (ТТ)

и напряжения (ТН) по результатам АРГ использова-

ли критерии, предлагаемые ЭДИС. В 2009 году после

накопления положительных результатов использо-

вания АРГ в идентификации дефектов ИТ главным

инженером АО «Россети Тюмень» было принято ре-

шение о регулярном проведении АРГ для ТТ (1 раз

в 2 года) и ТН (1 раз в 4 года).

После проведения АРГ для всего парка ИТ в БД

ЭДИС накопился достаточный массив эксплуата-

ционных данных, чтобы уточнить критерии оцен-

ки АРГ ИТ для собственного парка оборудования.

В 2013 году с помощью подсистемы определения

новых критериев диагностирования ЭДИС были

рассчитаны предельно-допустимые значения кон-

центраций газов, растворенных в масле ТТ и ТН.

Полученные критерии оценки АРГ были утверждены

главным инженером и занесены в базу знаний ЭДИС

для возможности оперативной оценки парка ИТ, экс-

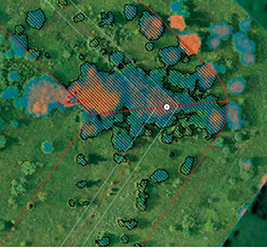

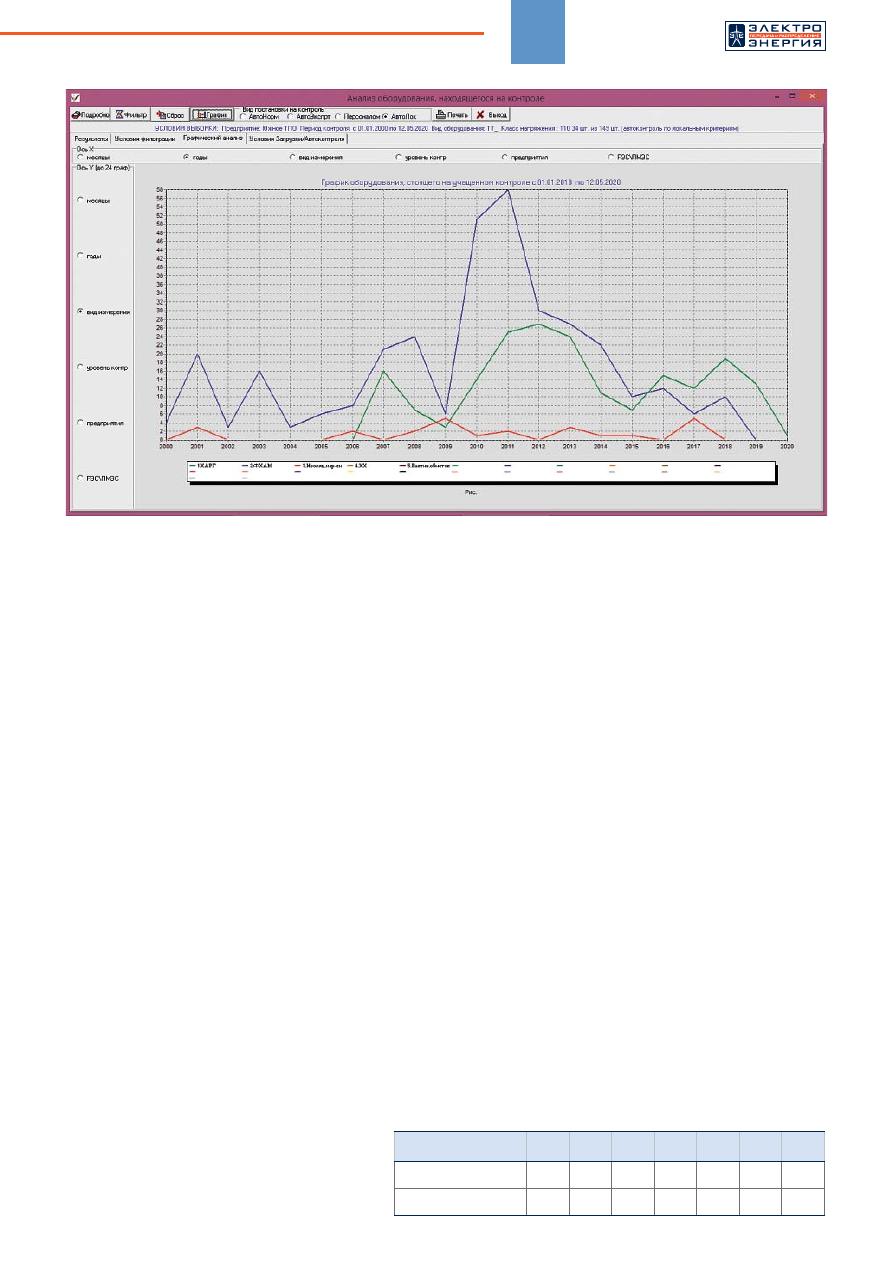

плуатируемых в АО «Россети Тюмень». На рисунке

3 представлен статистический анализ парка ТТ по

оборудованию, стоящему на учащенном контроле

на протяжении 20 лет, проведенный подсистемой

анализа технико-экономических показателей пар-

ка оборудования для одного из филиалов. Система

автоматически проводит оценку контролируемых па-

раметров и динамику их изменения по различным

видам измерений, определяя одну из 5 категорий

технического состояния: исправное состояние, зона

риска развития повреждения, зона опасности раз-

вития повреждения, зона дефекта, зона опасного

дефекта. Как показывает график рисунка 3, с нача-

ла введения обязательного проведения АРГ для ИТ

количество ТТ, стоящих на учащенном контроле по

АРГ, выросло.

Затем их количество уменьшилось и стабилизи-

ровалось в 2016–2019 годах на уровне примерно по-

ловины от количества 2011–2013 годов. То есть в те-

чение двух лет (2010–2011) были выявлены все ТТ

с развивающимися повреждениями. На протяжении

2010–2013 годов эти ТТ были либо отремонтирова-

ны, либо заменены, после чего ежегодное количе-

ство ТТ на контроле по АРГ уменьшилось.

Таким образом, построенный ЭДИС график изме-

нения количества ТТ, стоящих на учащенном контро-

ле по АРГ за 19 лет, показывает, что:

– управленческое решение по применению АРГ

для оценки технического состояния ТТ имеет

положительный эффект (даже можно определить

степень положительного влияния);

– критерии оценки результатов АРГ для парка ИТ

определены верно.

ДИАГНОСТИКА

И МОНИТОРИНГ

127

В результате длительного и тесного совместного

сотрудничества разработчиками ЭДИС по запросу

специалистов АО «Россети Тюмень» были проведе-

ны собственные научно-исследовательские работы

(НИР):

– разработка методики идентификации поврежде-

ния в контакторе устройства переключения на

основе результатов АРГ из масла контактора [9];

– определение критериев оценки изменения по-

терь холостого хода трансформаторов в эксплу-

атации с учетом класса напряжения и мощнос-

ти [10];

– уточнение критериев идентификации поврежде-

ний трансформатора по АРГ из газового реле [11];

– локализация места повреждения силового транс-

форматора методами машинного обучения по

выборке повреждений трансформаторов, под-

твержденных результатами вскрытия и имеющих

истории испытаний и измерений [6].

По итогам проведенных НИР были модифици-

рованы алгоритмы анализа существующих блоков

ЭДИС и созданы новые блоки, такие как локализа-

ция дефекта силового трансформатора, оценка его

состояния по результатам АРГ из газового реле.

При проведении данных НИР значительную часть

массива исследуемых данных составляла БД ЭДИС

АО «Россети Тюмень». Специалисты Департамента

эксплуатации и ремонта были не только первыми

критиками, но и соавторами части работ. Тестиро-

вание блоков ЭДИС, содержащих разработанные

в ходе НИР методики и критерии оценки,

первым делом также проходило в филиа-

лах энергокомпании (Ноябрьские электри-

ческие сети, Когалымские электрические

сети и Ишимское территориальное произ-

водственное отделение филиала Тюмен-

ские электрические сети).

В 2016 году в ПАО «Россети» в целях совершен-

ствования оценки состояния маслонаполненного

электротехнического оборудования было приня-

то решение об актуализации и развитии РД 153-

34.0-46.302-00 [7]. Заказчиком и куратором НИР по

разработке стандарта организации [2] выступило

АО «Россети Тюмень». Работу выполняли специ-

алисты Уральского федерального университета,

которые являются и разработчиками ЭДИС. Для

выполнения этой задачи также использовался мас-

сив АРГ, накопленный в БД ЭДИС за 20 лет ее экс-

плуатации в АО «Россети Тюмень».

Критерии и методики оценки маслонаполненного

оборудования 35–220 кВ стандарта [2] были реали-

зованы в ЭДИС и затем в течение года проходили те-

стирование в трех ДЗО ПАО «Россети», в том числе

и в АО «Россети Тюмень».

ОПЫТ

АО

«

РОССЕТИ

ТЮМЕНЬ

»

ПО

АНАЛИТИКЕ

ДАННЫХ

ЭКСПЛУАТАЦИИ

Рассмотрим далее примеры аналитики техническо-

го состояния парка оборудования, выполненные

с помощью ЭДИС, на примере одного из филиалов

АО «Россети Тюмень».

На графике статистики постановки на контроль

ТТ 110 кВ по разным видам измерений (рисунок 3)

мы видим резкий рост ТТ на контроле по ФХА мас-

ла с 2010 года. Исследуем этот вопрос подробнее.

В таб ли це 1 показано количество ФХА масла ТТ

110 кВ, внесенных в БД.

Рис

. 3.

Статистика

постановки

на

контроль

системой

ТТ

110

кВ

по

разным

видам

измерений

Табл. 1. Количество ФХА масла, внесенных в БД по ТТ 110 кВ

2009 2010 2011 2012 2013 2014 2015

ФХА проведено, шт

6

74

87

79

81

60

73

Из них на контроле

6

51

56

28

26

22

10

№

5 (62) 2020

128

Мы видим, что при выявлении отклонений харак-

теристик качества масла, при примерно одном и том

же количестве измерений в год и периодичности

ФХА масла 1 раз в 2 года, с течением времени ТТ

на контроле остается все меньше. Это происходит

вследствие устранения причин постановки на уча-

щенный контроль. Таким образом, техническое со-

стояние парка ТТ, в целом, улучшилось, благодаря

вовремя проведенным операциям ТОиР.

Графики рисунков 3 и 4 построены на основа-

нии отчета, характеристики которого определя-

ются ЭДИС автоматически. В отчете содержится

следующая информация: место установки транс-

форматора, дата постановки и снятия с контроля,

градация технического состояния, вид измерения

и список параметров, по которым оборудование

ставится на контроль. Изучив отчет к графикам

статистики ТТ, стоящих на контроле, видим, что

в 2010–2011 годах постановка на контроль по ФХА

масла в большей части проводилась из-за ухуд-

шения параметра влагосодержания масла. Дело

в том, что в это время в АО «Россети Тюмень»

стали использоваться более жесткие критерии от-

браковки по влагосодержанию масла ТТ (они были

сниженные с 30 г/т до 25 г/т). Далее происходила

заливка увлажненных ТТ свежим маслом. Как по-

казывает график на рисунке 3, количество ТТ, сто-

ящих на контроле по показателям качества масла

в 2012–2018 годах, снижалось.

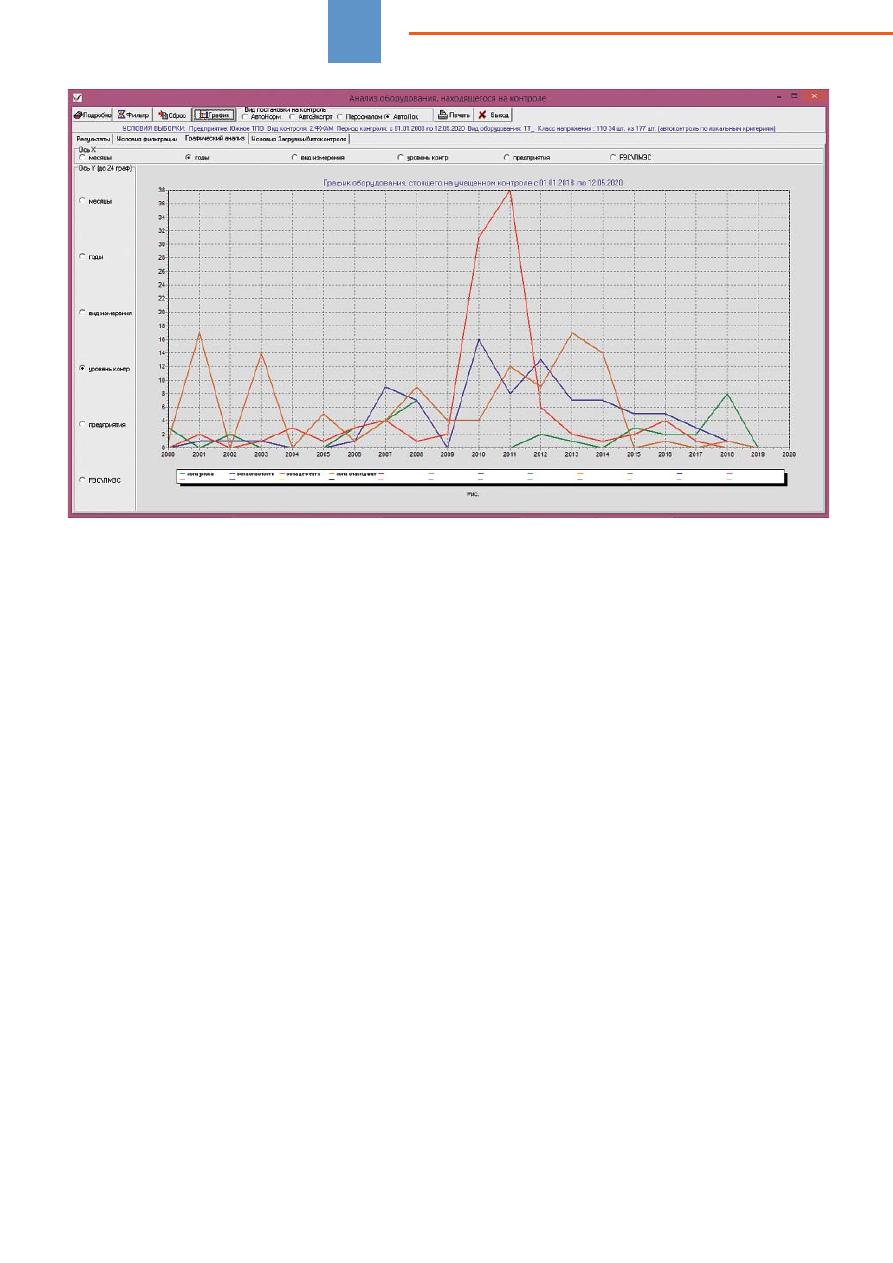

На рисунке 4 показано изменение статистики по-

становки на учащенный контроль ТТ 110 кВ по по-

казателям качества масла в разрезе категорий тех-

нического состояния. Отметим, что количество ТТ

в категориях «дефект» и «опасный дефект» умень-

шается, видимо, благодаря своевременно проведен-

ному ТОиР. Количество ТТ в категориях «зон риска

и опасности» незначительно увеличивается, отра-

жая процесс старения парка оборудования. Тенден-

ции обоих графиков показывают улучшение техниче-

ского состояния парка ТТ.

В 2013 году в АО «Россети Тюмень» было при-

нято решение о проведении АРГ для силовых транс-

форматоров (СТ) 35 кВ с периодичностью 1 раз

в год. Напомним, что руководящие документы [7, 8]

не регламентировали проведение АРГ для СТ 35 кВ

и не содержали соответствующие критерии оценки.

Оценка результатов АРГ для трансформаторов 35 кВ

до 2018 года проводилась системой по критериям,

полученным для СТ 35 кВ в ходе НИР авторов ЭДИС.

После 2018 года оценка АРГ СТ 35 кВ проводится

ЭДИС согласно документу [2].

На рисунке 5 представлен результат работы

ЭДИС по автоматической постановке СТ 35 кВ од-

ного из филиалов на контроль в виде отчета. Как

показывает отчет, система определяет контролиру-

емые и расчетные параметры, вышедшие за регла-

ментируемый диапазон. В числителе располагаются

параметры, превышающие свои предельно-допусти-

мые значения, в знаменателе — допустимые значе-

ния. Из расчетных параметров в отчете отмечены

превышение потерь холостого хода относительно

паспортных значений, отклонение межфазной раз-

ницы активных сопротивлений обмоток и пр. Кроме

того, в отчете отмечены недостоверные замеры, вы-

явленные подсистемой верификации данных. В за-

висимости от набора параметров, превышающих ре-

гламентированные значения, ЭДИС автоматически

определяет, в какой из пяти категорий технического

состояния находится данный СТ 35 кВ. Исправные

СТ в отчет не попадают.

Рис

. 4.

Статистика

постановки

на

контроль

ТТ

110

кВ

по

результатам

ФХА

масла

по

категориям

технического

со

-

стояния

ДИАГНОСТИКА

И МОНИТОРИНГ

129

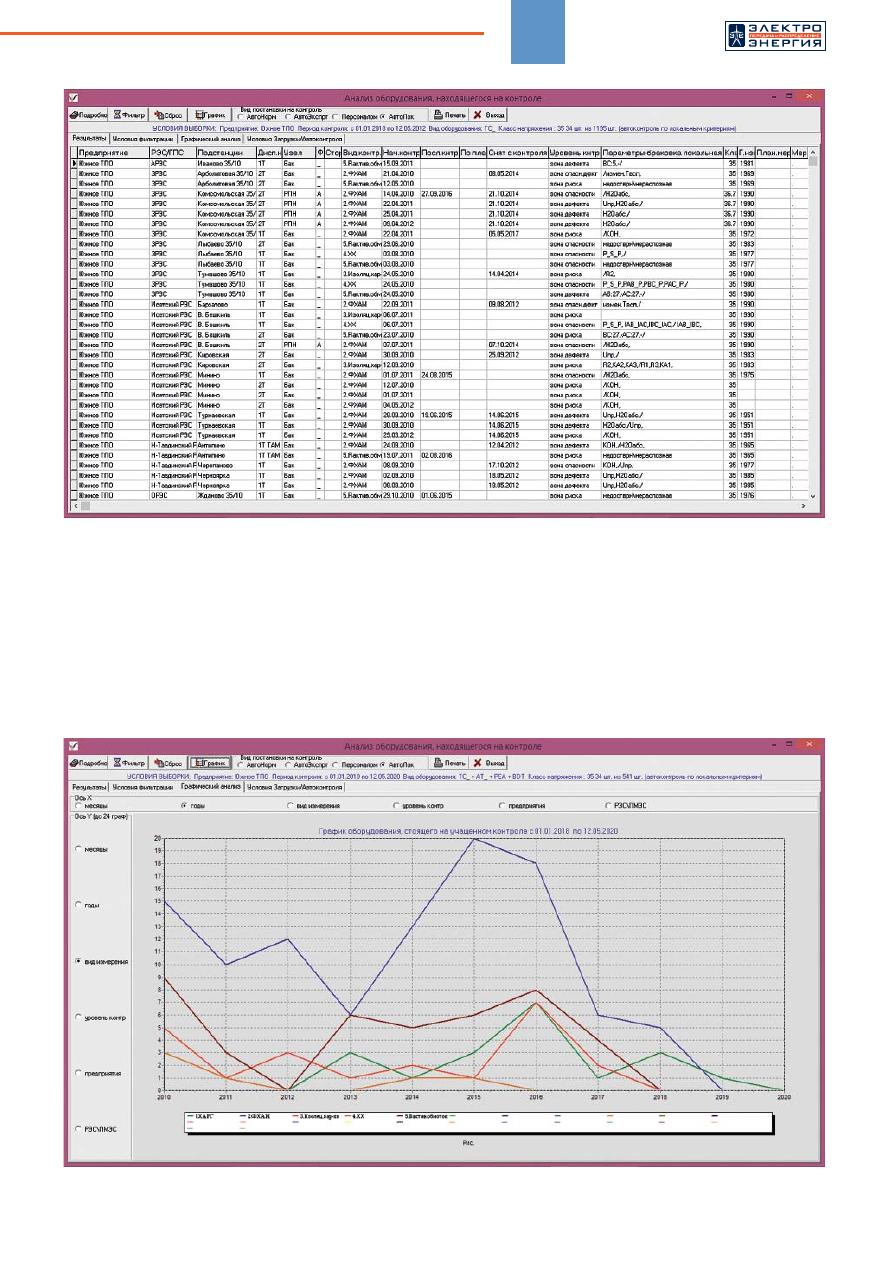

На основании данных отчета о СТ 35 кВ, стоящих

в 2010–2019 годах на учащенном контроле по раз-

ным видам измерений, построены графики, пока-

занные на рисунке 6. График СТ на контроле по ре-

зультатам оценки АРГ начинается с 2013 года, когда

в диагностику СТ 35 кВ был подключен АРГ. После

4 лет применения АРГ для идентификации дефектов

в СТ 35 кВ число СТ, стоящих на контроле по АРГ,

начало снижаться. Кроме того, снижалось и количе-

ство СТ 35 кВ, стоящих на контроле по другим видам

измерений. Этому снижению способствовало выяв-

ление «больных» СТ с помощью АРГ.

Статистический анализ также выявил тенденцию

снижения доли СТ с уровнями «опасный дефект»

и «дефект» в общем числе трансформаторов на уча-

щенном контроле.

Рис

. 5.

Статистика

постановки

на

контроль

силовых

трансформаторов

35

кВ

по

разным

видам

измерений

ЭДИС

в

2010

году

Рис

. 6.

Статистика

постановки

на

контроль

ЭДИС

силовых

трансформаторов

35

кВ

по

разным

видам

измерений

в

период

2010–2019

годов

№

5 (62) 2020

130

К сожалению, проследить изменение количества

СТ 35 кВ, стоящих на контроле по электрическим из-

мерениям, после 2018 года невозможно в полном

объеме, так как в этот период был прекращен обмен

данных между БД ЭДИС и БД СУПА из-за измене-

ния структуры последней. Сейчас разрабатывается

и планируется к вводу модель анализа технического

состояния силовых трансформаторов 35 кВ в СУПА,

персоналом филиалов вносятся недостающие дан-

ные в БД ЭДИС, что в последствии позволит еще раз

провести сравнительный анализ методик.

Подсистема анализа технико-экономических по-

казателей парка оборудования ЭДИС позволяет за-

давать гибкие условия фильтрации данных по обору-

дованию на контроле: выбирать вид оборудования,

вид измерения, категорию технического состояния,

срок службы, паспортные характеристики, структур-

ное подразделение предприятия. Используя филь-

тры данных и выбирая параметры графика, ото-

бражаемые по его осям, можно получать большое

количество графиков разного вида для анализа тех-

нического состояния парка оборудования и динамики

его изменения. Специалист управления, сравнивая

графики (рисунки 3, 4 и 6) и отчеты (рисунок 5) о по-

становке оборудования на контроль по филиалам

энергокомпании, может объективно оценить состоя-

ние парка оборудования и динамику его изменения

в различных филиалах. Есть возможность сравнить

отчет оборудования, поставленного на контроль

персоналом филиалов, с отчетом оборудования, по-

ставленного на контроль ЭДИС. Устранение причин

расхождения этих отчетов будет повышать уровень

эксплуатации оборудования, сводя к минимуму отри-

цательное влияние человеческого фактора.

Приведенные в этом разделе примеры показали,

как можно анализировать техническое состояние

парка ЭО по статистическим показателям оборудо-

вания, стоящего на учащенном контроле: в разрезе

различных методов контроля, классов технического

состояния ЭО, структурных подразделений предпри-

ятия, видов ЭО, классов напряжения, типов изоля-

ции и других особенностей конструкции. С помощью

ЭДИС были проанализированы последствия при-

нятых управленческих решений предприятия по из-

менениям показателей ЭО, стоящего на учащенном

контроле, на протяжении 20 лет.

РАНЖИРОВАНИЕ

ПАРКА

ОБОРУДОВАНИЯ

ПО

ТЕХНИЧЕСКОМУ

СОСТОЯНИЮ

Отметим, что в ЭДИС так же, как и в СУПА, реали-

зована методика расчета индекса технического состо-

яния

I

m

силовых и измерительных трансформаторов,

где учитывается большее количество контролируе-

мых параметров, чем в СУПА. ЭДИС дополнительно

использует экспертные критерии оценки оборудова-

ния, не регламентируемые отраслевыми РД, может

учитывать результаты специальных методов контроля

(вибрационного обследования, измерения ЧР и пр.).

ЭДИС использует свою методику расчета индекса

технического состояния, подробно изложенную в ис-

точнике [5]. Основное методологическое отличие ме-

тодики, реализованной в СУПА [12], и подхода ЭДИС

в том, что ЭДИС за основу определения индекса берет

вид диагностируемого дефекта, степень и скорость

его развития. По методике ЭДИС — чем меньше зна-

чение индекса

I

m

, тем лучше техническое состояние

трансформатора. Например,

I

m

, равный 2 баллам,

означает, что один или незначительное число кон-

тролируемых параметров эпизодически превышают

допустимые значения или результаты измерений под

сомнением, а

I

m

, равный 9–10 баллам, означает, что

трансформатор имеет развитый дефект, находится

в неисправном состоянии. По виду дефекта планиру-

ется объем ремонтных работ.

В методике СУПА индекс состояния — это, в пер-

вую очередь, взвешенная сумма оценок степени от-

клонения контролируемых параметров от регламен-

тированных значений.

В обеих методиках интегральный индекс техниче-

ского состояния по каждому объекту рассчитывается

по индексам состояния различных видов контроля.

Только в методике [12] для расчета итогового индек-

са состояния используется взвешенная сумма ин-

дексов, определенных по различным видам измере-

ний, а в методике ЭДИС —

I

m

вычисляется как вектор

n

-мерного пространства по формуле (1):

______________

__________

I

m

=

√

n

i

= 1

k

i

I

i

2

/

√

n

i

= 1

q

i

2

,

(1)

где

I

i

— индекс технического состояния для едини-

цы оборудования с номером

m

согласно

i

-го метода

контроля;

q

i

— значение коэффициентов

i

-го метода

контроля, которое используется для нормирования

показателя;

n

— количество методов контроля;

k

i

—

коэффициент важности

i

-го метода контроля, кото-

рый учитывает достоверность, чувствительность

и регулярность проведения разных видов контроля.

В свою очередь, индекс технического состояния

по каждому

i

-му методу контроля рассчитывается

в ЭДИС как вектор трехмерного пространства по сле-

дующей формуле:

_________________

I

i

=

√

x

i

2

+

y

i

2

+

z

i

2

,

(2)

где

i

— индекс вида измерения; координата

x

—

оценка тяжести и опасности вида дефекта (значение

координаты зависит от вида дефекта, идентифици-

руемого ЭДИС); координата

y

— оценка скорости

развития дефекта (значение коэффициента зави-

сит от оценки трендов контролируемых параметров,

проведенных ЭДИС); координата

z

— оценка истории

эксплуатации и длительности наблюдения развития

дефекта (значение координаты зависит от рекомен-

даций, выдаваемых ЭДИС, по ТОиР).

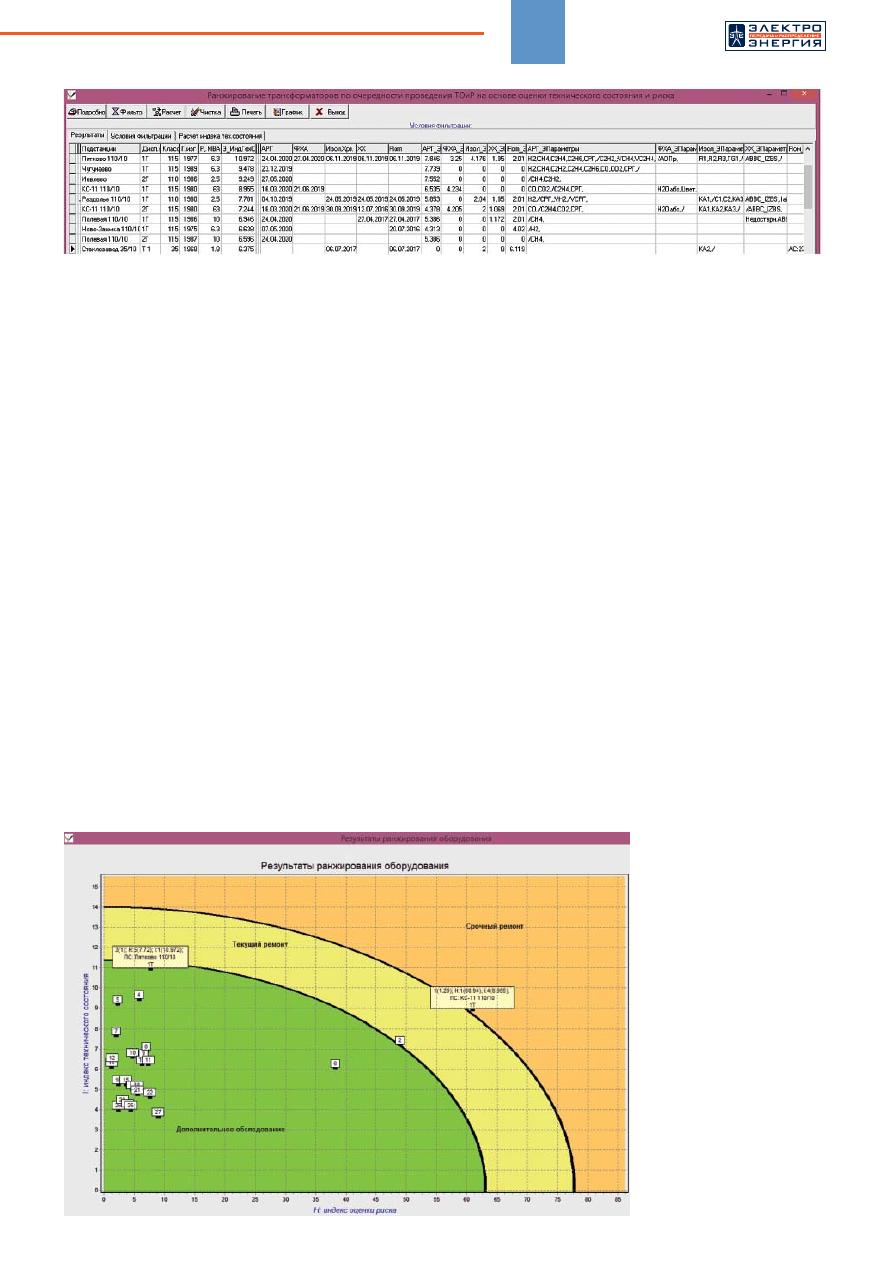

На рисунке 7 представлен отчет расчета индексов

технического состояния, выполненный ЭДИС для СТ

рассматриваемого филиала АО «Россети Тюмень».

В отчете приведен интегральный индекс техниче-

ского состояния и по каждому виду измерений отраже-

ны индексы состояния, даты проведения измерений,

список параметров, вышедших за регламентируемый

диапазон. Кроме того, отчет ЭДИС содержит и оценку

риска отказа по каждому объекту. При оценке риска от-

каза в ЭДИС рассматриваются последствия отказа как

для поставщика, так и для потребителя электроэнер-

гии. Кроме того учитываются конструктивные особен-

ности оборудования, срок его эксплуатации и вероят-

ДИАГНОСТИКА

И МОНИТОРИНГ

131

ность отказа предполагаемого места (узла, сис темы)

повреждения трансформатора (более подробно об

оценке риска отказа СТ можно прочитать в [13]).

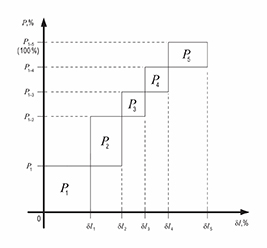

Рисунок 8 наглядно показывает результат рабо-

ты подсистемы выбора приоритетности ТОиР с уче-

том оценок технического состояния и рисков отказа

ЭДИС. Каждый трансформатор m отображается точ-

кой с координатами (

H

m

;

I

m

), где по оси ординат от-

кладывается индекс технического состояния

I

m

, а по

оси абсцисс величина риска

H

m

. Затем подсистема

проводит ранжирование объектов по расстоянию от

точки с координатами (

H

m

;

I

m

) до точки с координата-

ми (0; 0). Чем больше это расстояние, тем меньше

у трансформатора ранг и тем скорее ему нужно про-

водить операции ТОиР.

Ранг ТС показан цифрой рядом с точкой, обозна-

чающей его на графике. Так мы видим, что по рас-

сматриваемому филиалу только один трансформатор

попал в область срочного ремонта. Еще 2 транс-

форматора находятся на границе текущего ремонта

и зоны трансформаторов, которым требуется учащен-

ный контроль. Причем трансформатор, который стоит

вторым в списке на проведение ТОиР, имеет лучшее

техническое состояние, чем следующий за ним СТ.

В данном случае ЭДИС учла, что ущерб от отказа СТ

с рангом 2 выше, чем ущерб от отказа СТ с рангом 3.

В 2010 и 2020 годах проводилось сравнение

результатов ранжирования парка СТ по методи-

кам [5, 12] c результатами ранжирования парка СТ

6–220 кВ, проведенного начальниками служб двух

филиалов АО «Россети Тюмень». В обоих тестиро-

ваниях методика [5] была гораздо ближе к результату

экспертов, чем методика [12]. Причин такой разни-

цы несколько. Например, разные подходы к расчету

индекса технического состояния, отсутствие в мето-

дике [12] учета результатов АРГ для СТ 35 кВ и т.д.

Хотелось бы, чтобы специалисты, которые будут ее

совершенствовать, обратили на это внимание.

Внесение данных измерений в ЭДИС происхо-

дит быстрее, ее интерфейс более удобен. Однако

на основании необходимости ведения базы данных,

формирования протоколов измерений, составления

годового и многолетнего планов испытаний и изме-

рений в БД СУПА и остановки с 2018 года репли-

кации данных из БД ЭДИС у персонала остается

меньше времени на занесение в ЭДИС данных элек-

трических видов измерений, так как данные прихо-

дится дублировать. К ЭДИС обращаются, когда идет

развитие повреждения в оборудовании, так как она

дает более точный диагноз и рекомендации персо-

налу о сроках и объемах необходимых измерений

и других операций ТОиР. При таком подходе не ис-

пользуется функционал ЭДИС по анализу качества

измерений, автоматического выявления оборудова-

ния, в котором зарождаются повреждения. Соответ-

ственно, целесообразно рассматривать возможность

по первоначальному занесению данных измерений

в БД ЭДИС и затем репликации информации в БД

Рис

. 7.

Отчет

расчета

индексов

технического

состояния

и

оценки

риска

отказа

СТ

6–220

кВ

по

методике

ЭДИС

Рис

. 8.

Ранжирование

СТ

по

техни

-

ческому

состоянию

и

риску

отказа

ЭДИС

№

5 (62) 2020

132

СУПА согласно схеме рисунка 2. Несмотря на то,

что ЭДИС внедрена достаточно широко (430 рабо-

чих мест) и представляет большие возможности по

анализу данных эксплуатации, только два предпри-

ятия (АО «Россети Тюмень» и инженерный центр

АО «Дальневосточная распределительная компа-

ния») выполняют аналитику изменения технического

состояния парка оборудования и расчет критериев

оценки контролируемых параметров. Все новые ме-

тодики и критерии оценки контролируемых параме-

тров, которые реализовывали разработчики в ЭДИС,

впервые проверялись и на протяжении многих лет

обкатывались в практической работе АО «Россети

Тюмень». Как результат совместного сотрудничества

появился стандарт организации [2], опережающий

современный международный стандарт [14]. Напри-

мер, в нем впервые приведены методы идентифика-

ции вида дефекта ИТ и высоковольтных вводов на ос-

нове АРГ.

ВЫВОДЫ

Организация сбора данных об эксплуатации обору-

дования и доступа к ним, реализованная в системе

ЭДИС «Альбатрос» для АО «Россети Тюмень» за

более чем 20 лет работы показала свою живучесть.

Работа системы в варианте организации на каждом

функциональном уровне автономной сети обладает

хорошей устойчивостью, а значит большей безопас-

ностью для предприятия в целом.

Постоянное внимание к повышению квалифика-

ции персонала — залог не только снижения аварий-

ности в работе электрооборудования, но и эффек-

тивного использования и развития СИИ.

Интеллектуальный потенциал персонала АО «Рос-

сети Тюмень» и разработчиков ЭДИС, методики

ЭДИС, а также репрезентативный массив качествен-

ных данных об эксплуатации оборудования позволили

провести ряд НИР по определению новых критериев

технического диагностирования ЭО. В свою очередь,

применение рассчитанных критериев оценки АРГ для

ИТ 110 кВ и СТ 35 кВ, введение обязательного прове-

дения АРГ для этого оборудования улучшило состоя-

ние парка ЭО, несмотря на тенденции его старения.

Расчет индекса технического состояния оборудо-

вания в двух системах (ЭДИС и СУПА) дает возмож-

ность более объективно оценить состояние обору-

дования, его остаточный ресурс, и принять решение

о сроках и объемах необходимого ТОиР.

Оснащение персонала служб изоляции и защиты

от перенапряжений СИИ ЭДИС, активное исполь-

зование ЭДИС в эксплуатации оборудования, инве-

стиции в обновление ЭДИС и обучение персонала

дают свой результат по поддержанию технического

состояния парка обоорудования на хорошем уров-

не. Свое временное выявление дефектов с помощью

ЭДИС не только увеличивает надежность работы

ЭО, но и сокращает расходы на проведение ТОиР,

так как они проводятся планово и в срок.

ЛИТЕРАТУРА

1. СТО 34.01-23.1-001-2017. Объем

и нормы испытания электрообору-

дования. Утв. и введен в действие

Распоряжением ПАО «Россети» от

29.05.2017 № 280р. Стандарт ор-

ганизации ПАО «Россети», 2017.

262 с.

2. СТО 34.01-23-003-2019. Методи-

ческие указания по техническому

диагностированию развивающих-

ся дефектов маслонаполненного

высоковольтного

оборудования

по результатам анализа газов,

растворенных в минеральном

трансформаторном масле. Утв.

и введен в действие Распоряжени-

ем ПАО «Россети» от 17.04.2019

№ 205р. Стандарт организации

ПАО «Россети», 2019. 63 с.

3. Давиденко И., Овчинников К., Тур-

жин А. Аварийность силовых транс-

форматоров 35–750 кВ. Методи-

ка анализа // Новости Электро-

Техники, 2019, № 4–5(118–119).

С. 58–64.

4. Давиденко И.В. Методика получе-

ния допустимых и предельно-допу-

стимых значений контролируемых

параметров маслонаполненного

оборудования на основе массива

наблюдаемых данных на приме-

ре анализа растворенных в масле

газов // Электричество, 2009, № 6.

C. 10–21.

5. Давиденко И.В. Индекс техни-

ческого состояния: улучшение

методики расчета на основе опы-

та работы ЭДИС «Альбатрос» /

Силовые и распределительные

трансформаторы. Реакторы. Си-

стемы диагностики. Материалы

XXIII Международной научно-тех-

нической и практической конфе-

ренции Международной Ассоци-

ации делового сотрудничества по

трансформаторам, высоковольт-

ной аппаратуре, электротехниче-

ской керамике и другим комплек-

тующим изделиям и материалам

«ТРАВЭК». 21–22 июня 2016 г.,

Москва. Доклад 2-16, 10 с.

6. Овчинников К.В. Выявление ме-

ста повреждения силового транс-

форматора методами машинного

обучения // Автоматизация и IT

в энергетике, 2016, № 12. С. 2–6.

7. РД 153-34.0-46.302-00. Методи-

ческие указания по диагностике

развивающихся дефектов транс-

форматорного оборудования по

результатам хроматографическо-

го анализа газов, растворенных

в масле. URL: https://base.garant.

ru/71316692/.

8. РД 34.45-51.300-97. Объем и нор-

мы испытаний электрооборудова-

ния. 6-е изд. М.: Издательство НЦ

ЭНАС, 2004. 256 с.

9. Davidenko I.V., Ovchinnikov K.V.,

Vladimirova M.N. Analysis of tap

changers damaging and technical

condition evaluation by DGA results.

19th International Symposium on

High Voltage Engineering. ISH 2015

Pilsen, Czech Republic, 23-28 Aug

2015, Report 574, p. 6.

10. Давиденко И.В., Овчинников К.В.

Анализ изменения потерь холос-

того хода трансформаторов в экс-

плуатации // ЭЛЕКТРО, 2016, № 1.

С. 26–30.

11. Давиденко И.В., Казаков М.С.,

Хайбуллин Ю.Г., Утепов А.Е. Уточ-

нение критериев идентификации

повреждений

трансформатора

по анализу газа из газового реле

// Электротехника: сетевой элек-

тронный научный журнал, 2016,

т. 3, № 4. С. 11–14.

12. Методика оценки технического со-

стояния основного технологичес-

кого оборудования и линий элек-

тропередачи электрических стан-

ций и электрических сетей. URL:

https://meganorm.ru/Index2/1/

4293742/4293742951.htm.

13. Давиденко И.В., Халикова Е.Д.

Учет рисков при выборе очеред-

ности мероприятий технического

обслуживания силовых трансфор-

маторов // ЭЛЕКТРО, 2014, № 6.

С. 32–37.

ДИАГНОСТИКА

И МОНИТОРИНГ

133

МИКРООММЕТР

ИКС

-200

А

с диапазоном измерения сопротивлений от 1 мкОм до 0,1 Ом

Позволяет

:

измерять сопротивления высоко-

вольтных выключателей с двухсто-

ронним заземлением током до 200 А;

измерять переходные сопротивления

главных контактов высоковольтных

выключателей с встроенными

трансформаторами тока;

измерять электрическое сопротив-

ление метровых отрезков кабеля

при входном контроле.

Отличается

от

аналогов

:

низкой базовой погрешностью

измерений 0,1%;

аккумуляторным питанием;

интерфейсом Bluetooth для

дистанционного управления

с мобильного устройства.

На прав

ах рек

ламы

14. IEC 60599 (2015). Электрообору-

дование, наполненное мине-

ральным маслом, находящееся

в эксплуатации. Руководство по

интерпретации результатов ана-

лиза растворенных и свободных

газов. URL: http://www.gostinfo.ru/

catalog/Details/?id=6104827.

REFERENCES

1. Company Standard STO 34.01-23.1-

001-2017. Electrical equipment test-

ing. Scope and norms. Approved

and put into force by the order of

PJSC Rosseti of 29.05.2017 № 280r.

Company standard of PJSC Rosseti,

2017. 262 p. (In Russian)

2. Company Standard STO 34.01-23-

003-2019. Methodical guidelines on

technical diagnosis of evolving faults

in oil-fi lled HV equipment by results

of mineral oil-dissolved gas analysis.

Approved and put into force by the

order of PJSC Rosseti of 17.04.2019

№ 205r. Company standard of PJSC

Rosseti, 2019. 63 p. (In Russian)

3. Davidenko I., Ovchinnikov K., Turzhin

A. Fault rate of 35–750 kV power

transformers. Evaluation procedure

// News of Electrical Engineering,

2019, no. 4–5(118–119), pp. 58–64.

(In Russian)

4. Davidenko I.V. Procedure of obtain-

ing permissible and threshold pa-

rameters of the oil-fi lled equipment

by observable data fi les using the oil-

dissolved gas analysis // Electricity,

2009, no. 6, pp. 10–21. (In Russian)

5. Davidenko I.V. Technical condition

index: improvement of the calcula-

tion procedure based on experi-

ence of EDIS Albatros / Power and

distribution transformers. Reactors.

Diagnosis systems. Proc. of XXIII In-

ternational Research Technical and

Practical Conference of International

Business Cooperation Association for

transformers, HV apparatuses, elec-

tric-grade ceramics and other compo-

nents and materials TRAVEK. June,

21–22, 2016, Moscow. Report 2-16,

10 p. (In Russian)

6. Ovchinnikov K.V. Fault location de-

tection in power transformers by us-

ing the machine-learning method //

Automation and IT in power engineer-

ing, 2016, no. 12, pp. 2–6. (In Rus-

sian)

7. Guidelines RD 153-34.0-46.302-00.

Methodical guidelines on diagnosis of

transformer faults by results of chro-

matographic analysis of oil-dissolved

gases.

8. Guidelines RD 34.45-51.300-97.

Electrical equipment testing. Scope

and norms. Edition 6. Moscow, Inno-

vation Center ENAS Publ., 2004. 256

p. (In Russian)

9. Davidenko I.V., Ovchinnikov K.V.,

Vladimirova M.N. Analysis of tap

changers damaging and technical

condition evaluation by DGA results.

19th International Symposium on

High Voltage Engineering. ISH 2015

Pilsen, Czech Republic, 23-28 Aug

2015, Report 574, p. 6.

10. Davidenko I.V., Ovchinnikov K.V.

In-operation transformer idling loss

variation analysis // ELEKTRO Publ.,

2016, no. 1, pp. 26–30. (In Russian)

11. Davidenko I.V., Kazakov M.S., Khay-

bibullin Yu.G., Utepov A.E. Precision

of transformer fault identifi cation crite-

ria by gas analysis of the gas relay //

Electrical engineering: web electronic

scientifi c review, 2016, vol. 3, no. 4,

pp. 11–14. (In Russian)

12. Procedure of technical condition as-

sessment of main process equip-

ment, power station transmission

lines and electrical networks.

13. Davidenko I.V., Khalikova Ye.D. Con-

sideration of risks in prioritizing power

transformer maintenance actions //

ELEKTRO Publ., 2014, no. 6, pp. 32–

37. (In Russian)

14. IEC 60599 (2015). Mineral oil-fi lled

electrical equipment in service -

Guidance on the interpretation of

dissolved and free gases analysis.

URL: http://www.gostinfo.ru/catalog/

Details/?id=6104827.

№

5 (62) 2020

Оригинал статьи: Анализ изменения технического состояния парка электрооборудования с помощью искусственного интеллекта

В статье рассмотрены возможности анализа технического состояния оборудования системой искусственного интеллекта и дана схема сбора данных об эксплуатации электрооборудования АО «Россети Тюмень». Показан опыт организации обучения персонала как залог эффективного использования систем искусственного интеллекта. Приведены практические результаты анализа изменений технического состояния парка оборудования, вследствие управленческих решений по диагностированию и ремонту оборудования с помощью системы искусственного интеллекта. Горизонт наблюдения за парком оборудования составил 20 лет.